- •Курсовая работа

- •Введение:

- •1. Расчёт и выбор посадок подшипников качения

- •2. Расчёт и выбор посадок с натягом

- •3. Расчёт и выбор переходных посадок

- •Размерный анализ и расчёт допусков в размерных цепях методом пригонки

- •Допуски отклонений геометрических параметров детали

- •Список литературы:

- •Приложения

1. Расчёт и выбор посадок подшипников качения

Исходными данными являются:

Роликовый конический подшипник 7211

Сгост = 65000 Н; Русл = 4000 Н; d = 55 мм; D = 100 мм

Русл =

4000 Н

0,07С = 4550 Н

0,07С = 4550 Н

Режим работы: лёгкий

Посадка на

вал: Циркуляционная нагрузка, лёгкий -

Посадка в

корпус: Местная нагрузка, лёгкое -

Для роликового конического подшипника класса точности 0 найдём:

Для d = 55мм:

ES = 0мкм; EI = -12мкм

Для D = 100мм:

es = 0мкм; ei = -18мкм

Для поля допуска k6 диаметра d = 55мм вала:

es = +21мкм

ei = +2мкм

Для поля допуска H7 диаметра D = 100мм отверстия:

ES = +40мкм

Ei = 0мкм

Предельные натяги в соединении подшипника с валом:

Nmax = es – EI = +21 - (-12) = 33мкм

Nmin = ei – ES = +2 – 0 = 2мкм

Предельные зазоры в соединении с корпусом:

Smax = ES – ei = +40 – (-18) = 58мкм

Smin = EI – es = 0 – 0 = 0мкм

Рис. 1 Схема полей допусков посадки

Рис. 1 Схема полей допусков посадки

55

55

Рис.

2 Схема полей допусков посадки

2. Расчёт и выбор посадок с натягом

X

=

=

=

Номинальный

диаметр соединения: d =

Длина

соединения: l=

Диаметр

зубчатого венца по впадинам:

Диаметр

отверстия в ступице:

Коэффициенты Лямэ:

Наименьший расчётный натяг:

Примем R1 = 3,2; R2 = 6,3

Поправка на шероховатость:

Примем по таблице

Поправка, учитывающая ослабление натяга при нагреве деталей в процессе работы механизма:

Наименьший функциональный натяг:

Допускаемое давление на плоскости сопряжения:

Определим наибольший расчётный натяг в соединении:

Поправку на неравномерность распределения удельного давления вдоль поверхности сопряжения принимаем uуд = 0,73 по графику.

Определяем наибольший функциональный натяг:

По

справочнику из посадок ЕСДП выбираем

посадку с натягом, наиболее удовлетворяющую

приведённым выше условиям:

с натягами Nmin = 150мкм и Nmax = 350мкм, приводимыми в справочнике для удобства выбора в готовом виде. Проверим по предельным отклонениям найденные значения предельных натягов:

Nmin = ei – ES = 310 – 160 = 150мкм

Nmax = es – EI = 350 – 0 = 350мкм

Запас прочности соединения в эксплуатации (по отсутствию проворачивания):

Запас прочности деталей при сборке:

Рис. 3 Схема расположения полей допусков посадки

3. Расчёт и выбор переходных посадок

Исходные данные для соединения червячного колеса с валом:

Диаметр соединения в ступице d1 = 64мм

Длина

соединения l =

Допуск радиального биения червячного колеса для 8 класса точности колеса: Fr = 71мкм

Наибольшее функциональное значение параметра посадки:

По таблицам находим, что для вероятности P = 0,8 зазора в соединении параметр z = 0,84:

Таким

образом получаем, что должны соблюдаться

следующие условия

Таким

значениям Nmax

и Smax

удовлетворяет посадка

,

обеспечивающая Nmax

= 18мкм и Smax

= 23мкм.

,

обеспечивающая Nmax

= 18мкм и Smax

= 23мкм.

По таблицам

справочника находим, что выбранную

посадку образуют отверстие и вал со

следующими размерами:

и

и

соответственно.

соответственно.

Рис. 4 Схема расположения полей допусков посадки

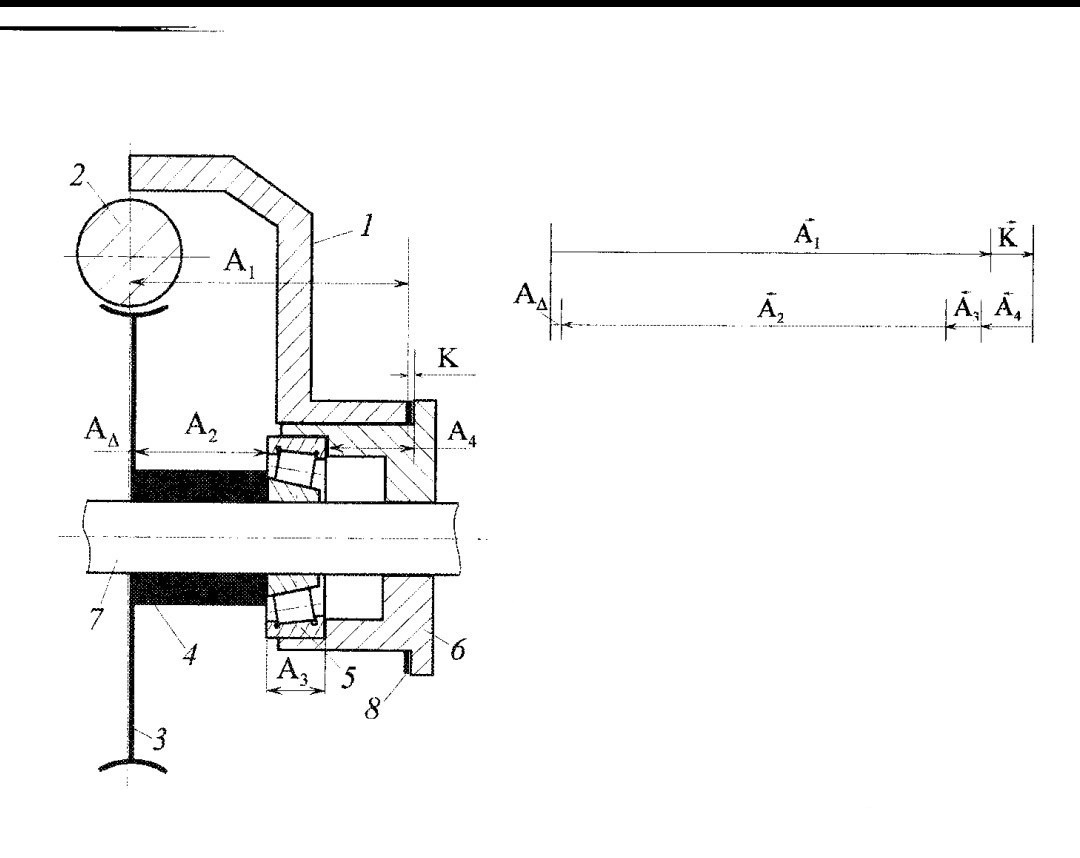

Размерный анализ и расчёт допусков в размерных цепях методом пригонки

В редукторе

установлена червячная передача 8-го

класса точности с модулем зацепления

m = 3,5…6,3, а межосевое

расстояние

.

.

Тогда

предельное смещение

средней плоскости указанного червячного

зацепления определяется по ГОСТ 3675-81:

находим, что предельное смещение

средней плоскости указанного червячного

зацепления определяется по ГОСТ 3675-81:

находим, что предельное смещение

,

а значит требуемый допуск замыкающего

звена

,

а значит требуемый допуск замыкающего

звена

,

а замыкающий размер можно записать как

,

а замыкающий размер можно записать как

.

.

А1 = 110мм

А2 = 55мм

А3 = 22,75мм

А4 = 14мм

Рис. 5 Эскиз редуктора до введения компенсатора в размерную цепь и схема размерной цепи: 1 – корпус редуктора; 2 – червяк; 3 – червячное колесо; 4 – ступица червячного колеса; 5 – подшипник качения; 6 – крышка подшипника качения; 7 – вал червячного колеса

Согласно ГОСТ 25346-89 перечисленным номинальным размерам по 11-ому квалитету соответствуют следующие допуски:

ТА1 = 190мкм

ТА2 = 160мкм

ТА4 = 110мкм

Что касается подшипника качения, т по

ГОСТ 520-2011 подшипнику качения 7211 класса

0 соответствуют следующие предельные

отклонения:

,

,

,

а значит допуск:

,

а значит допуск:

.

.

Если расчёт вести методом максимума-минимума:

Если расчёт вести вероятностным методом:

Размер компенсации при расчёте методом максимума-минимума:

Размер компенсации при расчёте вероятностным методом:

Вводим в размерную цепь компенсатор. В отличие от назначения звена в качестве компенсатора, введение дополнительного звена не отразится на экономической составляющей расчётов. Номинальный размер компенсатора К = 2мм, а значит размер звена А1 необходимо уменьшить на 2мм. Звено К – увеличивающее.

С учётом

того, что предельные отклонения звеньев

и

и были определены выше, из соответствующих

нормативных документов, выпишем

предельные отклонения звеньев:

были определены выше, из соответствующих

нормативных документов, выпишем

предельные отклонения звеньев:

Подставив указанные выше предельные отклонения, найдём середины полей допусков:

Рис. 6 Эскиз редуктора после введения компенсатора в размерную цепь и схема размерной цепи: 1 – корпус редуктора; 2 – червяк; 3 – червячное колесо; 4 – ступица червячного колеса; 5 – подшипник качения; 6 – крышка подшипника качения; 7 – вал червячного колеса; 8 - компенсатор

Таким образом, предельные размеры компенсатора, определённые методом максимума-минимума:

А при

допуске на заготовку

:

:

Предельные размеры компенсатора, определённые вероятностным методом:

При допуске на заготовку :