2 Понятие о работе анизотропных материалов

До сих пор предполагалось, что механические свойства образца, выделенного из материала, не зависят от его ориентации. Такие материалы, как отмечалось, называются изотропными. Если же материал обнаруживает различные свойства в разных направлениях, он называется анизотропным. Классическим примером может служить древесина. Расположение волокон, видимых невооруженным глазом, создает сравнительно высокую прочность в направлении ствола и малую — в поперечном направлении. Предел прочности при растяжении вдоль волокон стандартных образцов сосны и ели (наиболее распространенных в строительстве хвойных пород) составляет в среднем 100 МПа. Материал работает упруго почти до самого разрушения, которое происходит хрупко в результате разрыва наиболее слабых волокон по пилообразной поверхности (рис. 3, а).

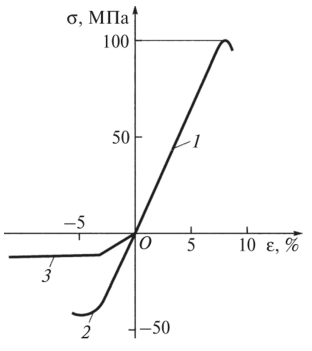

Рисунок 2 – Диаграмма

Однако наличие сучков и косослоя значительно снижает сопротивление растяжению. Опыты показывают, что при максимально допустимом действующими нормами размере сучков (1/4 ширины или диаметра растянутого элемента) предел прочности составляет всего около 25—30% предела прочности стандартных образцов из чистой древесины.

Рисунок 3 – Разрыв волокон

При растяжении поперек волокон предел прочности в 20—25 раз ниже, чем вдоль волокон. В этом случае существенным оказывается влияние косослоя, при котором направление усилия не совпадает с направлением волокон. Чем протяженнее косослой, тем больше составляющая усилия, перпендикулярная волокнам, и тем меньше прочность элемента. По действующим нормам косослой в растянутых элементах не должен превышать 7 см на 1 м длины.

Испытания стандартных образцов на сжатие вдоль волокон дают значения предела прочности в 2 — 2,5 раза меньшие, чем на растяжение. При влажности 12 % предел прочности на сжатие сосны и ели в среднем составляет 44 МПа. Разрушение в этом случае происходит путем сдвига одной части кубического образца относительно другой (рис. 3, б) в результате упругопластической работы материала. Однако влияние сучков при сжатии меньше, чем в случае растяжения. При их допускаемом размере в 1/3 ширины или диаметра сжатого элемента предел прочности составляет 70 — 75 % предела прочности стандартных образцов. Благодаря такой особенности работа сжатых элементов в деревянных конструкциях более надежна, чем растянутых. Этим объясняется широкое применение металлодеревянных конструкций, у которых основные растянутые элементы выполнены из стали, а сжатые и сжато-изогнутые — из дерева.

При сжатии поперек волокон древесина сильно прессуется (рис. 3, в) и определить момент начала разрушения затруднительно, о чем свидетельствует.

Природа наилучшим образом распорядилась прочностью целлюлозы, из которой в основном состоит древесина. По такому же принципу в технике создают композиционные материалы, упоминавшиеся при рассмотрении сущности железобетона. Среди наиболее эффективных современных конструкционных материалов следует отметить большую группу армированных пластиков, объединенных общим названием СВАМ (стекловолокнистый анизотропный материал). Эти пластики получают горячей пропиткой эпоксидной смолой и прессованием тончайших стеклянных волокон. Высокая прочность стеклопластиков объясняется тем, что тонкие нити значительно прочнее массивных образцов, выполненных из того же материала (с уменьшением толщины волокна уменьшаются дефекты изготовления, являющиеся основной причиной снижения прочности любого материала).

Чередуя направление укладки слоев волокон, можно изменять степень и характер анизотропии с тем, чтобы использовать прочность волокон наиболее рационально. Очевидно, что прочность СВАМ при соотношении продольных и поперечных слоев 10:1 почти в два раза выше, чем прочность при соотношении 1:1, причем последняя сама по себе уже достаточно велика и соизмерима с прочностью низколегированной стали. Поскольку плотность СВАМ (р =1,9 т/м3) в 4 раза меньше, чем у стали, и примерно в 1,5 раза, чем у алюминия, применение стеклопластиков может оказаться весьма выгодным в тех случаях, когда снижение веса конструкции имеет первостепенное значение.

К недостаткам стекловолокнистых материалов следует отнести низкие показатели пластичности (ег < 2 %) и, как следствие, хрупкий характер разрушения, а также малую жесткость (модуль Е в два раза меньше, чем у алюминия). В последнее время освоено производство высокопрочных волокон, значительно превосходящих по своим свойствам стеклянные и, что особенно важно, имеющих более высокий модуль упругости. Наибольшее распространение получили волокна бора и углерода, которыми армируют пластики и металлы.

Следует иметь в виду, что анизотропия может возникать под влиянием технологической обработки изотропного материала. Обработка металла давлением — ковка, штамповка, прокатка, волочение — создает определенную ориентацию деформируемых зерен, образуя так называемую текстуру. Например, текстура прокатанной стали имеет зерна, которые вытянуты в направлении прокатки, поэтому прочность стали в этом направлении существенно больше, чем в перпендикулярном.