- •1. Электрический разряд в газах. Понятие самостоятельного разряда. Виды ионизации с участием свободных электронов.

- •2. Электрический разряд в газах. Понятие самостоятельного разряда. Виды электронной эмиссии из катода.

- •3. Электрический разряд в газах. Дрейфовая скорость заряженных частиц. Подвижность заряженных частиц в газе.

- •4. Электрический разряд в газах. Ионизация электронным ударом, коэффициент ударной ионизации. Формула Таунсенда.

- •5. Электрический разряд газах. Тёмный разряд. Условие самостоятельности разряда Таунсенда.

- •6. Электрический разряд в газах. Стримерная форма разряда. Разряд в форме стримера.

- •7. Электрический разряд в газах. Закон Пашена. Подобие разрядных промежутков.

- •8. Электрический разряд в газах. Примеры и характеристики неоднородных электрических полей.

- •9. Электрический разряд в газах. Разряд в неоднородном электрическом поле. Эффект полярности электродов. Главный разряд.

- •10. Электрический разряд в газах. Пробой длинных газовых промежутков. Лидер.

- •11.Электрический разряд в газах. Влияние времени приложения напряжения. Вольт-секундная характеристика. Коэффициент импульса.

- •1) Влияние времени приложения напряжения.

- •2) Вольт-секундная характеристика.

- •3) Коэффициент импульса.

- •12.Электрический разряд в газах. Разряд в неоднородном электрическом поле. Корона при постоянном напряжении.

- •1) Разряд в неоднородном электрическом поле.

- •2) Корона при постоянном напряжении.

- •13.Электрический разряд в газах. Разряд в неоднородном электрическом поле. Корона при переменном напряжении.

- •1) Разряд в неоднородном электрическом поле.

- •2) Корона при переменном напряжении.

- •14. Потери на корону при передаче электроэнергии и методы их снижения.

- •15. Электрический разряд в газах. Разряд вдоль поверхности загрязнённого и увлажнённого изолятора. Влагоразрядное напряжение.

- •16. Электрический разряд в газах. Разряд вдоль поверхности диэлектрика в неоднородном поле. Формула Теплера.

- •17.Внешняя изоляция линий электропередач высокого напряжения. Базовые требования. Конструкции и материалы.

- •18. Изоляция воздушных линий электропередач. Выбор изолирующей подвески.

- •19. Разряд в жидких диэлектриках. Жидкие диэлектрики, применяемые в твн. Электропроводность жидких диэлектриков

- •20. Физические факторы, влияющие на электрическую прочность жидкого диэлектрика

- •21. Влияние геометрических характеристик промежутка с жидким диэлектриком на его электрическую прочность. Барьерный эффект.

- •22. Твёрдые диэлектрики, применяемые в твн. Факторы, определяющие электрическую прочность твёрдого диэлектрика. Основные виды пробоя твёрдого диэлектрика.

- •23. Тепловой пробой твёрдого диэлектрика

- •24. Частичные разряды в твёрдом диэлектрике. Природа и классификация частичных разрядов.

- •25. Частичные разряды в твёрдом диэлектрике. Интенсивность. Кажущийся заряд.

- •26. Внутренняя изоляция установок высокого напряжения. Маслобарьерная изоляция.

- •27. Внутренняя изоляция высокого напряжения. Бумажно-масляная изоляция.

- •28. Внутренняя изоляция высокого напряжения. Газовая изоляция. Применение элегаза в высоковольтном оборудовании.

- •Газовая изоляция

- •29. Конструкции изоляции силовых трансформаторов.

- •30. Изоляционные материалы и конструкции силовых кабелей.

- •31. Высоковольтные вводы. Конструкции и изоляционные материалы.

- •32. Изоляция силовых электрических конденсаторов. Конструкции и изоляционные материалы.

- •33. Изоляция вращающихся электрических машин.

- •34.Перенапряжения в сетях вн. Определение и классификация.

- •35.Квазистационарные перенапряжения. Емкостный эффект.

- •36. Квазистационарные перенапряжения. Перенапряжения при несимметричных режимах сети. Перенапряжения при озз.

- •37. Квазистационарные перенапряжения. Перенапряжения при несимметричной работе выключателей.

- •38.Квазистационарные перенапряжения. Резонансное смещение нейтрали.

- •39.Квазистационарные перенапряжения. Феррорезонансные перенапряжения. Физическая природа явления. Ситуации, приводящие к феррорезонансу.

- •40. Коммутационные перенапряжения. Перенапряжения при включении линии.

- •41. Коммутационные перенапряжения. Перенапряжения при отключении линии.

- •42. Коммутационные перенапряжения. Перенапряжения при апв

- •43. Коммутационные перенапряжения. Перенапряжения при отключении короткого замыкания.

- •44. Коммутационные перенапряжения. Перенапряжения при отключении малых индуктивных токов.

- •45. Коммутационные перенапряжения. Дуговые перенапряжения в сетях 3–35 кВ. Модель Белякова. Применение дгр (катушка Петерсена).

- •46. Статистические характеристики коммутационных перенапряжений.

- •47. Молниевые перенапряжения. Основные характеристики молнии и интенсивности грозовой деятельности.

- •48. Классификация молниевых перенапряжений.

- •2) Удар молнии в заземленный элемент устройства лэп

- •3) Индуктивные перенапряжения

- •49. Схема развития грозовой аварии. Вероятность прорыва молнии через тросовую защиту.

- •50.Оценка вероятности перекрытия изоляции при прорыве молнией тросовой защиты. (пум в провод)

- •1 ‒ Данные сигрэ; 2 ‒ измерение на вл высотой до 45 м; 3 –измерения на вл высотой до 20 м

- •51.Обратные перекрытия с опоры на провод. Оценка числа отключений. Кривая опасных токов.

- •52.Индуктированные перенапряжения. Отключения линии при ударе молнии вблизи линии.

- •53.Средства защиты от перенапряжений и их классификация. Грозозащитные тросы.

- •5 4.Средства защиты от перенапряжений и их классификация. Молниеотводы

- •55.Средства защиты от перенапряжений и их классификация. Заземляющие устройства линий и подстанций. Допустимые значения сопротивлений заземления.

- •56.Коммутационные средства защиты от перенапряжений. Искровые промежутки и трубчатые разрядники.

- •57. Коммутационные средства защиты от перенапряжений. Вентильные разрядники

- •58. Коммутационные средства защиты от перенапряжений. Нелинейные ограничители перенапряжений.

- •59. Критерии грозоупорности подстанций высокого напряжения. Схемы грозозащиты подстанций защитными аппаратами.

17.Внешняя изоляция линий электропередач высокого напряжения. Базовые требования. Конструкции и материалы.

Наибольшая часть электрооборудования высокого напряжения, применяемого в электроэнергетике, расположено на открытом воздухе в условиях воздействия окружающей среды и климатических факторов, таких как дождь, ветер, гололёд, загрязнение, перепады температуры и т.п. Поэтому к изоляционным конструкциям высокого напряжения, обеспечивающим необходимые изоляционные расстояния между элементами, находящимися под напряжением, наряду с требованием необходимой электрической прочности предъявляются также и требования по механической прочности, короностойкости, трекингостойкости, стойкости к загрязняющим факторам окружающей среды, перепадам температур. Всю наружную изоляцию высокого напряжения можно разделить на три группы:

линейная – изолирующая подвеска проводов высокого напряжения на опорах, изолирующие элементы конструкции опор, например, изолирующие траверсы

станционные – опорные шинные изоляторы, применяемые на распределительных устройствах высокого напряжения

аппаратные изоляторы – изоляционные конструкции, являющиеся составной частью электрических аппаратов- разъединителей, выключателей, измерительных трансформаторов тока и напряжения.

С реди

материалов, применяемых в настоящее

время для изготовления высоковольтных

изоляторов, применяют три группы –

фарфор, стекло и полимерные материалы.

реди

материалов, применяемых в настоящее

время для изготовления высоковольтных

изоляторов, применяют три группы –

фарфор, стекло и полимерные материалы.

Ф арфор

исторически самый первый и до сих пор

успешно применяющийся изоляционный

материал, обладающий всеми базовыми

характеристиками, в частности высокой

электрической и механической прочности.

Технология покрытия поверхности фарфора

глазурью обеспечивает его стойкость к

загрязнениям и отсутствие на нём

необратимых следов (трека) после разряда

вдоль поверхности изолятора. Высокая

механическая прочность позволяет

использовать фарфор в сложных опорных

и подвесных изоляционных конструкциях.

арфор

исторически самый первый и до сих пор

успешно применяющийся изоляционный

материал, обладающий всеми базовыми

характеристиками, в частности высокой

электрической и механической прочности.

Технология покрытия поверхности фарфора

глазурью обеспечивает его стойкость к

загрязнениям и отсутствие на нём

необратимых следов (трека) после разряда

вдоль поверхности изолятора. Высокая

механическая прочность позволяет

использовать фарфор в сложных опорных

и подвесных изоляционных конструкциях.

Малощелочное стекло является хорошим изоляционным материалом для изготовления подвесных изоляторов линий электропередач высокого напряжения. Стеклянные изоляторы мало уступают фарфоровым в электрической прочности и также трекингостойки. Технология изготовления изоляционных элементов из стекла (литье в форму) в отличие от электротехнического фарфора (изостатическое прессование, механическая обработка, обжиг и глазурование) не позволяет создавать надёжные опорные изоляционные конструкции. Поэтому стеклянные изоляторы нашли основное применение как подвесные гирлянды линейных изоляторов. Преимущество стеклянных изоляторов – меньшая себестоимость и прозрачность тела изолятора, позволяющая визуально отбраковывать пробитые изоляторы.

Полимерные изоляторы появились относительно недавно (20-25 лет назад). Основной проблемой полимерных конструкций является необратимые следы (науглероженные дорожки), появляющиеся в результате разряда вдоль поверхности. Первые два поколения полимерных изоляторов не выдерживали требований по трекингостойкости и на открытом воздухе применяться не могли. В настоящее время промышленности выпускает полимерные изоляторы третьего поколения на основе силиконовой резины в качестве оребрённого изолирующего элемента и стеклопластикового стержня внутри силиконовой покрышки, обеспечивающего механическую прочность. Преимуществом полимерной конструкции является меньшие по сравнению с фарфором массогабаритные показатели. Одной из проблем длительной эксплуатации полимерных изоляторов в последние годы стало появление грибков, паразитирующих на силиконовой изоляционной массе. Несмотря на большие успехи технологии в создании полимерных изоляционных конструкций в настоящее время в России и Европе в качестве линейной изоляции применяется по большей части фарфор и стекло. Литые эпоксидные изоляторы для наружной установки практически не применяются.

Изолирующее тело изолятора крепится к проводящим элементам конструкции линий и оборудования подстанций с помощью металлических фланцев и крепёжных элементов (болты, проушины и т.п.). В качестве материала металлоизделий применяются чугун, сплавы цветных металлов. Крепление металлоконструкции к телу фарфорового или стеклянного изолятора осуществляется с помощью специальных сортов цемента, подбираемым таким образом, чтобы обеспечить минимальные механические напряжения при перепадах температуры окружающего воздуха.

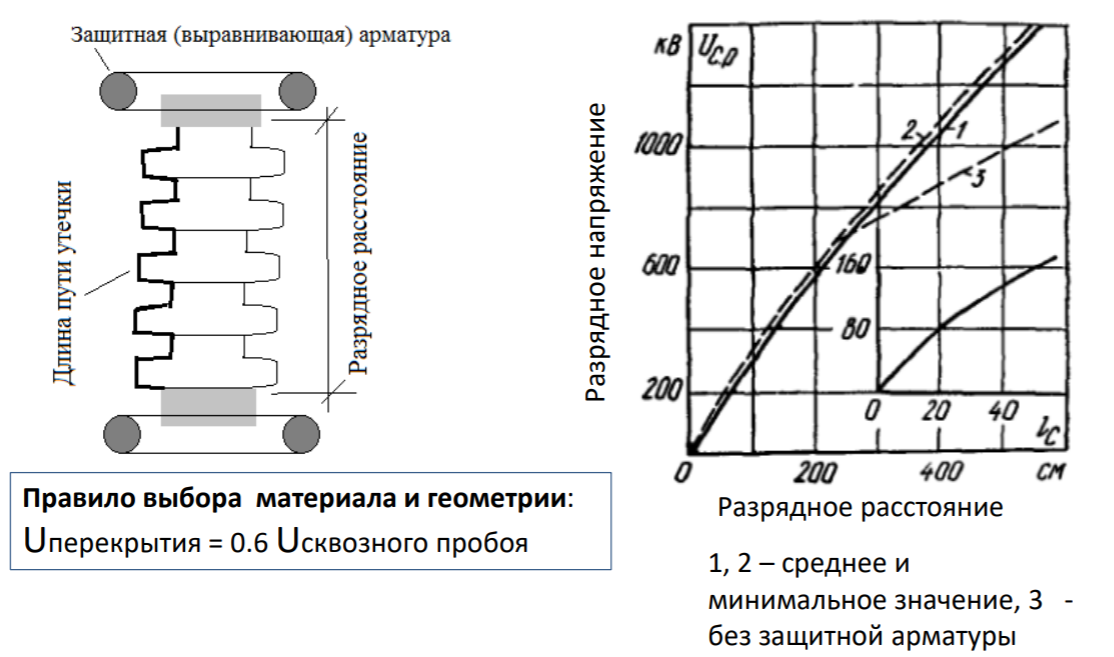

При создании полимерных изоляторов металлические фланцы крепятся либо напрессовкой, либо резьбовым соединением, либо клеем или комбинацией указанных методов. При выборе материала и геометрии тела изолятора (параметров оребрённой поверхности) руководствуются условием недопущения сквозного пробоя изоляторы. Сквозной пробой тела изоляторы делает невозможной его дальнейшую эксплуатацию, в то время, как разряд по поверхности не наносит изолятору какого-либо ущерба. Поэтому геометрия изолятора выбирается таким образом, чтобы напряжение разряда вдоль поверхности не превосходило 60% от напряжения сквозного пробоя, что обеспечивает достаточно большой срок эксплуатации.

Д ля

повышения разрядных характеристик

применяется так называемая защитная

арматура – электростатические экраны

– торы или «восьмёрки», размещаемые по

концам изолятора. Защитная арматура

обеспечивает более равномерное

распределение напряжённости вдоль

поверхности изолятора и, следовательно,

более низкие значения максимальной

напряжённости электрического поля на

поверхности.

ля

повышения разрядных характеристик

применяется так называемая защитная

арматура – электростатические экраны

– торы или «восьмёрки», размещаемые по

концам изолятора. Защитная арматура

обеспечивает более равномерное

распределение напряжённости вдоль

поверхности изолятора и, следовательно,

более низкие значения максимальной

напряжённости электрического поля на

поверхности.

При конструировании и выборе параметров линейного изолятора руководствуются необходимой величиной длины пути утечки изолятора, которая регламентируется руководящими документами (ГОСТ) для территорий с различной степенью загрязнения атмосферы. При этом при выборе параметров гирлянды геометрическая длина пути утечки делится на 30% больше расчётной для учёта неравномерности распределения напряжённости вдоль поверхности изолятора.

Основной характеристикой изолятора является выдерживаемое напряжение, которое должно превосходить наибольшее рабочее напряжение сети, умноженное на кратность коммутационных перенапряжений. При этом выдерживаемое напряжение измеряется в условиях искусственного дождя нормируемой интенсивности (3 мм/мин, при падении струй под углом 45). Коэффициент импульса выбранного изолятора по отношению к стандартному грозовому воздействию должен быть не ниже (1.2-1.3). При напряжении сети 220 кВ и выше нормируется выдерживаемое напряжение изолятора при коммутационных перенапряжениях. Поскольку изоляторы в процессе эксплуатации всегда находятся под механической нагрузкой, которая может вызвать микроразрушения в конструкции и теле изолятора, нормируется также электромеханическая прочность изолятора – Электромеханическая прочность – это минимальная разрушающая нагрузка, определяемая при плавном увеличении её до видимого разрушения изолятора и одновременным воздействии на изолятор напряжения, равного 75 – 80% от сухоразрядного. Для опорных изоляторов наряду с продольной разрушающей нагрузкой нормируется и величина изгибающей силы, приводящей к разрушению.

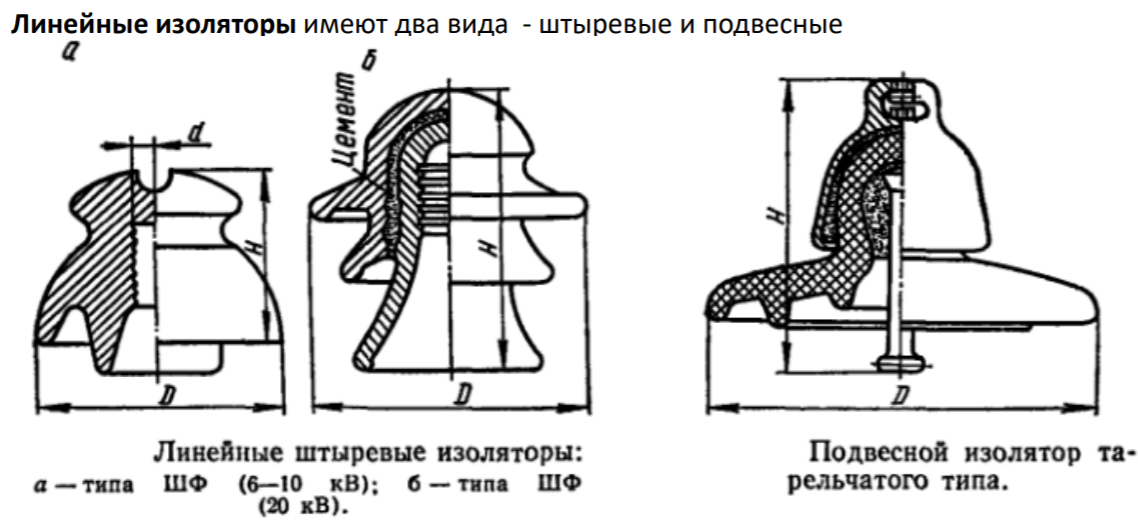

Конструктивно линейные изоляторы делят на штыревые и подвесные. Простейшие штыревые изоляторы применяются на низких классах напряжения и представляю собой монолитный фарфоровый изолятор с закреплённым в нижней части стержнем, который крепится, например, внедрение в тело деревянной опоры. Конструкция штыревого изолятора на более высокие классы напряжения может быть более сложной, например, состоять из двух изоляционных элементов, скрепляемых цементом. Наиболее распространённой в России конструкцией подвесного изолятора на напряжение свыше 10 кВ является гирлянда, составляемая из отдельных тарелок, каждая из которых имеет два крепёжных элемента – «шапку» в верхней части и стержень – в нижней. Крепёжные элементы связаны с изоляционным телом с помощью цемента. Такая система позволяет собирать гирлянды практически любой длины.

В качестве линейных изоляторов в ряде стран широко распространены штыревые фарфоровые изоляторы с монолитным телом. Высокая механическая прочность и жёсткость конструкции является их преимуществом, однако они более дороги по сравнению с гирляндами и не ремонтно пригодны при пробое тела изолятора, в отличие от гирлянд, в которых можно заменить одну или несколько вышедших в результате эксплуатации тарелок.

Подвесные изоляторы делятся на тарельчатые и стержневые. Подвесные изоляторы тарельчатого типа выпускаются с электромеханической прочностью от 60 до 400 кН. Подвесные стержневые изоляторы представляют собой фарфоровый стержень с рёбрами, армированный на концах двумя металлическими шапками при помощи цементного раствора. Для прочного соединения шапок с фарфором концы стержня, а также внутренние опорные поверхности шапок имеют коническую форму.

О порные

изоляторы имеют многообразные конструкции

с монолитным или составным изолирующим

телом. В качестве изолирующего материала

применяется фарфор. Конструкция изолятора

для внутренней установки может иметь

полость, для облегчения и удешевления

изделия. Изоляторы наружной установки

вследствие возможного проникновения

в такие полости влаги и последующего

пробоя всегда выполняются в виде

монолитного стержня с оребрением.

порные

изоляторы имеют многообразные конструкции

с монолитным или составным изолирующим

телом. В качестве изолирующего материала

применяется фарфор. Конструкция изолятора

для внутренней установки может иметь

полость, для облегчения и удешевления

изделия. Изоляторы наружной установки

вследствие возможного проникновения

в такие полости влаги и последующего

пробоя всегда выполняются в виде

монолитного стержня с оребрением.

Механическая основа - стеклопластиковый стержень. Электроизоляционная оболочка – кремнийорганическая композиция (трекингостойкая резина). Полимерные изоляторы имеют стержневой тип. Современная технология изготовления полимерных изоляторов сводится к следующему. На обеспечивающий требую механическую прочность стеклопластиковый стержень напрессовывается или наносится литьём в оребрённой оболочке из кремний-органической резины. Как указывалось ранее лишь последнее поколение полимерных изоляторов не имеет следов эрозии и трека в процессе эксплуатации. Конструкция должна быть герметична и не допускать проникновения влаги в область склеивания стержня и оболочки. Для этого «обрезинивание» стержня должно распространяться и на часть металлического оконцевателя имеющего специальную выточку для фиксации резинного слоя на нем. Требуемое качество конструкции и технологии полимерных изоляторов обеспечиваются при современном механизированном производстве на основе применения прессформ и литьевых машин.

Производство стеклянных тарельчатых изоляторов, имеющих в России сегодня наиболее массовое употребление реализовано на российских передовых предприятиях в автоматизированных производственных циклов.

Здесь представлена укрупнённая схема технологического процесса изготовления стеклянного тарельчатого изолятора.

На слайде показана технологическая схема изготовления и испытаний тела стеклянного изолятора. Печь выравнивания обеспечивает равномерное остывание тела изолятора после прессования. В закалочной машине производится закалка стеклянного тела изолятора. Закалка стекла осуществляется при нагревании до температуры, превышающей 600 °С и последующем резком охлаждении. Вначале материал расплавляют до состояния пластичной массы, а затем охлаждают воздушными струями. Поверхностные слои затвердевают первыми, раньше внутренних, где возникают остаточные напряжения сжатия. В результате этого стекло становится устойчивым к перепадам температур, механическим повреждениям и весовым нагрузкам. На линии термошока изоляторные тела с дефектами и внутренними напряжениями отбраковываются путём разрушения при резком нагреве поверхности.

К нижней части гирлянды или подвесного

изолятора стержневого типа крепится

зажим для провода с фиксаторами.

нижней части гирлянды или подвесного

изолятора стержневого типа крепится

зажим для провода с фиксаторами.

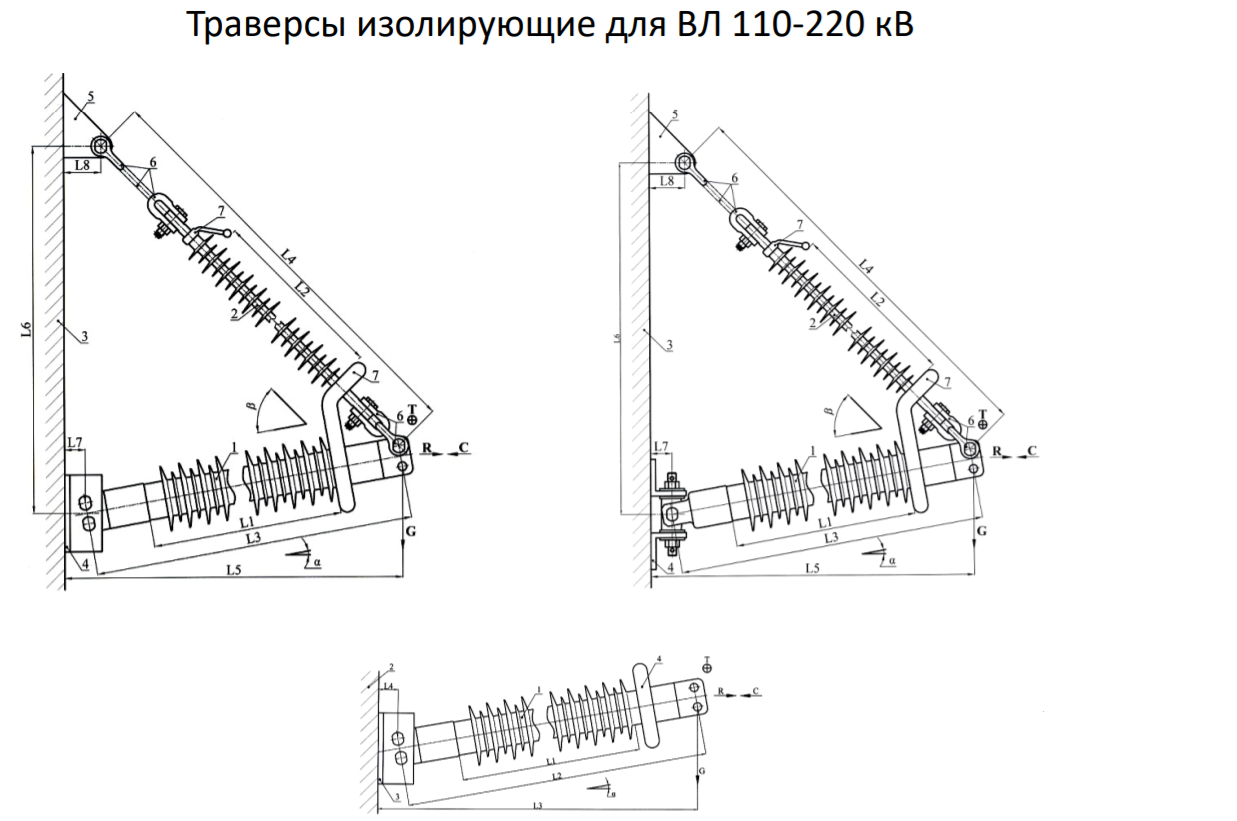

В последние годы начаты разработки новых изолирующих подвесок, отличие которых от традиционной состоит в использовании не металлической, изолирующей траверсы опоры. Некоторые конструкции изолирующее траверсы представлены наверху. Изолирующая конструкция выполнена на основе полимерных стержневых изоляторов, что обеспечивает лёгкость и жёсткость системы подвески. Жёсткое в отличие от традиционной гирлянды закрепление провода снижает риск возникновения ветровой «пляски проводов» и стабилизирует расстояние между проводами разных фаз.

З десь

представлены примеры реализации опор

с изолирующими траверсами.

десь

представлены примеры реализации опор

с изолирующими траверсами.

Примеры полимерных линейных изоляторов с экранной арматурой.

Особое место среди изоляционных конструкций занимают проходные изоляторы. Данные изоляторы обеспечивают ввод высокого напряжения в здания и сооружения, в корпуса трансформаторов и т.д. Основной проблемой является наличие благоприятных условий для развития разряда вдоль поверхности между заземлённым фланцем и проходящим внутри изолятора токопроводом в месте его выхода на открытый воздух. Кроме того, в стенке изолятора имеет место достаточно высокая напряжённость электрического поля непосредственно под фланцем. Поэтому применяются материалы с высокой электрической прочность, например, фарфор. Простейший проходной изолятор представляет собой втулку с оребрённой внешней поверхностью. Через втулку проходит токоведущий стержень, обычно представляющей собой трубу с кабельной жилой внутри. Снаружи изоляционной оболочки крепится металлические фланец для крепления всей конструкции в отверстии стенки, в которую вводится высокое напряжение. Описанная конструкция является простейшей и на напряжение свыше 35кВ не применяется. На классы напряжения 110 кВ и выше применяются проходные изоляторы с принудительным распределением напряжения.