- •1. Силовой и кинематический расчет привода

- •2. Расчет зацеплений

- •2.1 Выбор материалов, вида термообработки зубчатых колес

- •2.2 Допускаемые контактные напряжения

- •2.3 Геометрические параметры передачи

- •2.4 Усилия в зацеплении зубчатой передачи

- •2.5 Тепловой расчет редуктора

- •2.6 Проверочные расчеты передачи

- •3. Расчет ременной передачи

- •4. Расчет валов

- •4.1 Выбор материала валов

- •4.2 Приблеженный расчет валов

- •4.3 Уточненных расчет валов

- •4.4 Проверка тихоходного вала на усталостную и статическую прочность

- •5. Подбор подшипников качения

- •5.1 Выбор подшипников для валов

- •5.2 Проверка подшипников на долговечность

- •6. Расчет шпонок и шпоночных соединений

- •7. Подбор соединительной муфты

Содержание

1. Силовой и кинематический расчет привода 3

2. Расчет зацеплений 6

2.1 Выбор материалов, вида термообработки зубчатых колес 6

2.2 Допускаемые контактные напряжения 6

2.3 Геометрические параметры передачи 6

2.4 Усилия в зацеплении зубчатой передачи 8

2.5 Тепловой расчет редуктора 8

2.6 Проверочные расчеты передачи 9

3. Расчет ременной передачи 10

4. Расчет валов 12

4.1 Выбор материала валов 12

4.2 Приблеженный расчет валов 12

4.3 Уточненных расчет валов 14

4.4 Проверка тихоходного вала на усталостную и статическую прочность 18

5. Подбор подшипников качения 21

5.1 Выбор подшипников для валов 21

5.2 Проверка подшипников на долговечность 21

6. Расчет шпонок и шпоночных соединений 24

7. Подбор соединительной муфты 26

Заключение 27

Список использованных источников 28

Механический привод в современном машиностроении является наиболее ответственным механизмом, с помощью которого передается силовой поток с изменением его направления.

Создание машин, отвечающих потребностям народного хозяйства, должно предусматривать их наибольший экономический эффект и высокие тактико-технические и эксплуатационные показатели.

Основным требования, предъявляемые к создаваемой машине: высокая производительность, надежность, технологичность, ремонтопригодность, минимальные габариты и масса, удобство эксплуатации экономичность, техническая эстетика. Все эти требования учитываются в процессе проектирования и конструирования.

Привод служит для передачи крутящего момента, числа оборотов от двигателя к исполнительному механизму - подъемника.

Целью работы является проектирование привода, состоящего из двигателя, ременной передачи, редуктора, муфты.

По заданным значениям необходимо рассчитать основные кинематические характеристики привода, спроектировать редуктор и основные его узлы.

По результатам расчетов будут начерчены редуктор и его основные детали.

1. Силовой и кинематический расчет привода

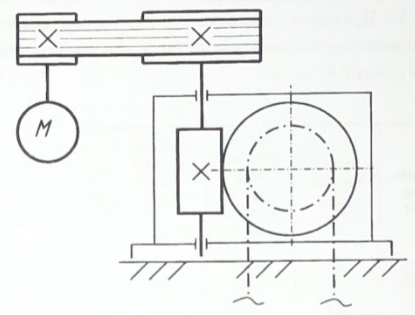

Рисунок 1 – Кинематическая схема привода

Определяем мощность на исполнительном механизме:

Рим = F· V = 11,8 · 1,05 = 12,4 кВт

Чистота вращения исполнительного механизма:

nим = 6.104 . V / z . р = 6.104 . 1,05 / 80 . 6 = 131 об/мин

Общий КПД привода находим по формуле [3, c.39]:

ηобщ = ηред ∙ ηрем . ηмуф = 0,76 ∙ 0,95 . 0,98 = 0,71

где ηред – КПД редуктора;

ηрем = 0,95 - КПД ременной передачи;

ηмуф = 0,98 - КПД муфты.

КПД редуктора определяем по формуле:

ηред = ηзчп ∙ η2пп = 0,78 ∙ 0,992 = 0,76

где ηзчп = 0,78 – КПД закрытой червячной передачи;

ηпп = 0,99 – КПД подшипникового узла.

Определяем потребную мощность электродвигателя.

Рпотр = Рим / ηобщ = 12,4 / 0,71 = 17,41 кВт

Двигатель поставляется в соответствии со стандартным рядом значений мощности (кВт), поэтому выбираем двигатель мощностью 18,5 кВт [1, c.417].

Таблица 1 – Параметры двигателя [1, c.417]

|

Обозначение двигателя |

Мощность, кВт |

Число оборотов (ном), об/мин |

Число оборотов (действ), об/мин |

1 |

АИР160M2 |

18,5 |

3000 |

2910 |

Определяем уточненное передаточное число привода [1, c.43]:

uобщ = nэд / nим = 2910 / 131 = 22

Передаточное число ременной передачи оставим неизменным, тогда определяем передаточное число редуктора:

uред = uобщ / uрем = 22 / 3 = 7,4

Приравниваем полученное (расчётное) значение к ближайшему стандартному значению. В соответствии с заданием чисел в соответствии с ГОСТ 2185-66 наиболее близким является - 10 [4].

Уточним значение ременной передачи:

uрем = uобщ / uред = 22 / 10 = 2,2

Далее определим основные кинематические и силовые параметры привода [3, c.45-46].

Числа оборотов вращения валов:

n1 = 2910 об/мин

n2 = n1 / uрем = 2910 / 2,2 = 1313 об/мин

n3 = n2 / uред = 1313 / 10 = 131 об/мин

n4 = n3 = 131 об/мин

Мощность на валах:

Р1 = 17,41 кВт

Р2 = Р1∙ ηрем = 17,41 ∙ 0,95 = 16,54 кВт

Р3 = Р2∙ ηред = 16,54 ∙ 0,76 = 12,64 кВт

Р4 = Р3 ∙ ηмуф = 12,64 ∙ 0,98 = 12,4 кВт

Угловые скорости вращения валов:

Крутящие моменты на валах:

Т1 = Р1 / ω1 = 17408 / 304,6 = 57,2 Нм

Т2 = Р2 / ω2 = 16538 / 137,4 = 120,4 Нм

Т3 = Р3 / ω3 = 12643 / 13,7 = 920,3 Нм

Т4 = Р3 / ω3 = 12390 / 13,7 = 901,9 Нм

Все результаты кинематического расчета сведем в таблицу 2.

Таблица 2 - Параметры привода

Вал |

Мощность, кВт |

Частота вращения, об/мин |

Угловая скорость, с-1 |

Вращающий момент, Нм |

1 |

17,41 |

2910 |

304,6 |

57,2 |

2 |

16,54 |

1313 |

137,4 |

120,4 |

3 |

12,64 |

131 |

13,7 |

920,3 |

4 |

12,4 |

131 |

13,7 |

901,9 |

2. Расчет зацеплений

2.1 Выбор материалов, вида термообработки зубчатых колес

Определяем скорость скольжения:

Выбираем материал для колеса 1 группы – БРО10Ф1 с параметрами:

Предел прочности σВ = 275 МПа;

Предел текучести σТ = 200 МПа.

Допускаемое напряжение:

[σ]H0 = 0,8 · σВ = 0,8 · 275 = 220 МПа

Для червяка выбираем сталь 40Х с улучшением.