3.9 Технология изготовления деталей

3.9.1 Технология изготовления анкера

Назначение детали: армирование железобетона осуществляется преимущественно V-образными анкерами. Армирование – способ увеличения несущей способности конструкции материалом, имеющим повышенные прочностные свойства относительно основного материала изделия.

Выбор материала: в обычных железобетонных конструкциях, испытывающих изгибающие и растягивающие напряжения, в период эксплуатации могут возникнуть трещины. Поэтому в растянутые зоны железобетонных конструкций устанавливается предварительно напряженная арматура. Это с одной стороны повышает трещиностойкость конструкций, а с другой стороны способствует существенному сокращению расхода арматурной стали и повышению жесткости и долговечности конструкции. Такой арматурой могут являться анкеры из конструкционной рессорно-пружинной стали, такой как сталь 65 ГОСТ 14959-79. Анкеры требуют повышенные прочностные и упругие свойства, износостойкость, а также они работают при довольно больших статистических и вибрационных нагрузках, а сталь 65 как раз обладает этими свойствами.

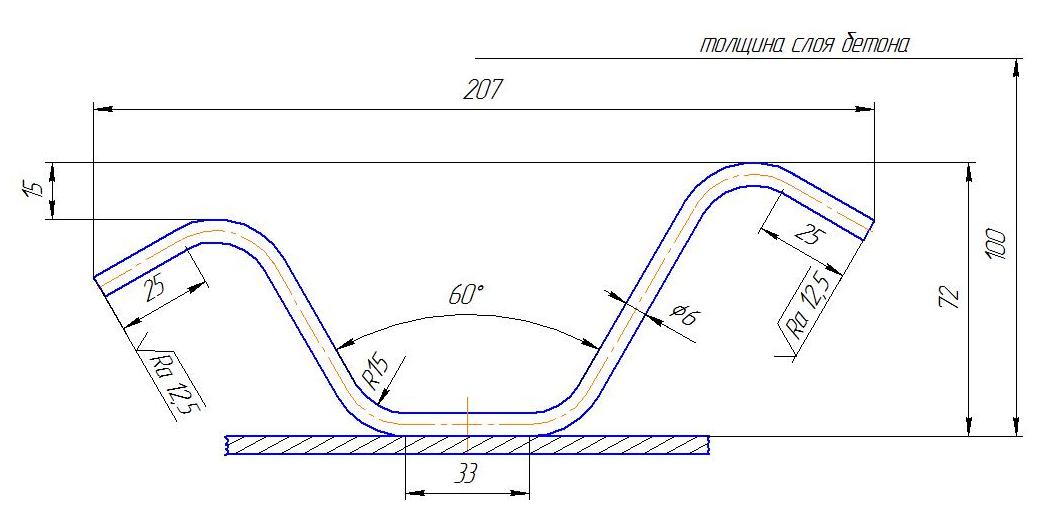

Рисунок 16 – Эскиз анкер

Анкеры изготовляют из различных марок сталей различных габаритов и технических исполнений, в зависимости от требуемой формы футеровки.

Так как изготовление данных деталей не является массовым, то операция резки может производиться различными способами, в том числе и вручную.

Заготовкой для анкера служит проволока толщиной 6 мм.

Таблица 5 – Технологический маршрут обработки анкера

№ операции |

Наименование операции |

Содержание операции |

Оборудование |

005

|

Резка |

Отрезаем проволоку длиной 272 мм |

Ручные ножницы |

010

|

Гибка |

Производится гибка и предание нужной формы |

Одноголовочный станок для гибки проволоки. Серия FD-312 |

Технические характеристики гибочного станка серии FD:

Отличительная особенность станков серии FD заключается в работе не с бунтом проволоки, а с прутками, нарезанными в размер. В результате этого конструкция станка значительно упрощается, позволяя сохранять хорошую повторяемость деталей и высокое качество гибки. Станок может быть доукомплектован накопительным магазином на несколько прутков, позволяя осуществлять автоматическую подачу прутков из накопительного магазина в рабочую зону станка.

Таблица 6 – Технические характеристики гибочного станка модели FD-312

Диапазон диаметров проволоки, мм. |

Точность гибки, град. |

Вес, кг. |

3 – 12 |

0,1 |

500 |

3.9.2 Технология изготовления калача

Назначение детали: калач предназначен для надежного и прочного соединения труб в змеевик, который соединяется с ними путем сварки.

Выбор

материала: марка стали, из которой

изготавливается калач, зависит от

области эксплуатации. В нашем случае

калач используется в нефтяной

промышленности и подвергается коррозии

и прогарам. Скорость коррозии, как и

всякой химической реакции, очень сильно

зависит от температуры. Повышение

температуры на 100°С может увеличить

скорость коррозии на несколько порядков.

А сталь 15Х5М ГОСТ 550-75 является жаропрочной

и низколегированной сталью, которая

устойчива к коррозии и окислению до

650 С.

С.

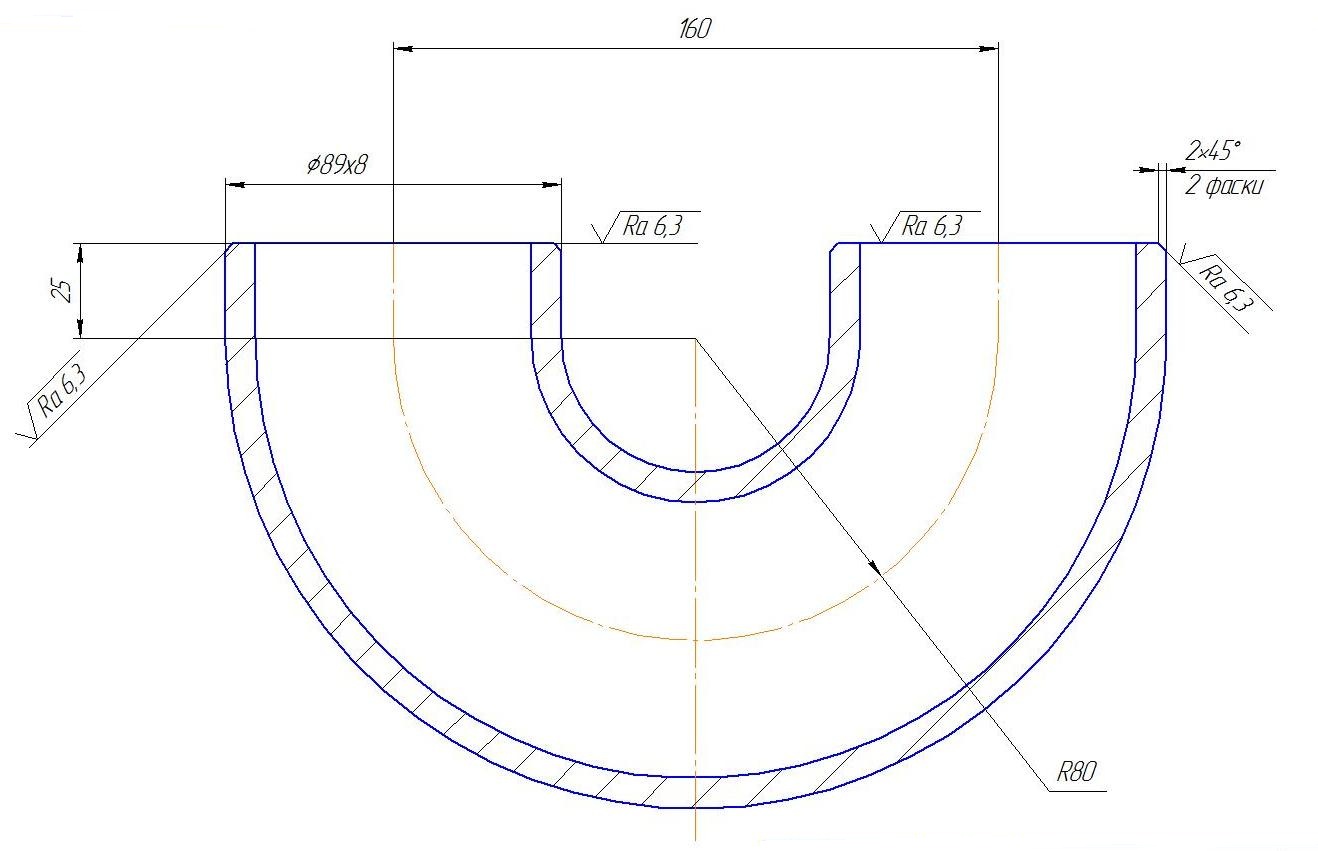

Рисунок 17 – Эскиз калача

Тип производства – серийное.

Заготовкой

для изготовления калача является труба

89

мм толщиной стенки 8 мм.

89

мм толщиной стенки 8 мм.

Таблица 7 – Технологический маршрут обработки калача

№ операции |

Наименование операции |

Содержание операции |

Оборудование |

005

|

Резка |

Отрезаем трубу длиной 302 мм, обрабатываем торцы трубы под сварку |

Отрезной станок 8А631 |

010

|

Гибка |

Производится холодная гибка трубы и предание нужной формы |

Трубогибочный станок с дорном. Модель DB 40168 |

Станки модели 8А631 предназначены для разрезки дисковыми пилами черных металлов в заготовительных цехах машиностроительных предприятий.

Таблица 8 – Технические характеристики отрезного станка модели 8А631

Диаметр пилы, мм. |

Наибольший диаметр заготовки, мм. |

Длина отрезаемой заготовки наибольшая, мм. |

Мощность, кВт |

Вес, кг. |

350 |

110 |

360 |

3 |

1160 |

Технические характеристики трубогибочного станка с дорном:

Для изготовления калача используем трубогибочный станок с дорном для гибки. Технология холодной гибки труб с дорном (дорн – стержень с гибким наконечником, на который одевается труба перед началом гибки) позволяет получать изделия с малым радиусом изгиба (стандартно – от 1,5 диаметра трубы по ее средней линии, для специальных задач – от 1 диаметра, с контролем утоньшения внешней стенки изгиба). Позволяет гнуть трубы с толщиной стенки от 1,5 мм до 20 мм, максимальный диаметр труб 273 мм, длина – 6000 мм. Дорн является изнашиваемым элементом трубогибочной оснастки, и его ресурс приблизительно равен 10 000 - 50 000 гибов. Станок имеет привод перемещения трубы и ее поворот. Управление осуществляется с помощью цифрового дисплея. Станок комплектуется ЧПУ. Станок имеет гидравлическую систему.

Таблица 9 – Технические характеристики трубогибочного станка с дорном модель DB 40168

Максимальный радиус изгиба, мм. |

Максимальный угол изгиба, град. |

Мощность насоса, кВт |

600 |

180 |

22,5 |

Оценка технологичности конструкции:

Калач в целом является технологичной деталью. Геометрическая форма и размеры детали обеспечивают ее жесткость, достаточную для сопротивления силам закрепления и резания. Для обрабатываемых поверхностей существует возможность свободного подвода и отвода инструмента.