- •Тема 1. Современные направления технической диагностики. Место средств технической диагностики в системе технического диагностирования.

- •Величины степеней отступлений по ширине колеи

- •Величины степеней отступлений в плане

- •Путеизмерительная тележка пт-7мк

- •Путеизмерительные вагоны и автомотрисы

- •Путеизмеритель цнии-4

Тема 1. Современные направления технической диагностики. Место средств технической диагностики в системе технического диагностирования.

Лекция 1. Современные направления технической диагностики на ж.д.т. Место средств технической диагностики в системе технического диагностирования.

Техническая диагностика — область знаний, охватывающая теорию, методы и средства определения технического состояния объектов (ГОСТ 20911-89).

Техническое диагностирование — процесс установления технического состояния объекта с указанием места, вида и причин возникновения дефектов и повреждений.

Система технического диагностирования представляет собой совокупность объектов, методов и средств, а также исполнителей, позволяющую осуществить диагностирование по правилам, установленным соответствующей нормативно-технической документацией.

Эта система предназначается для решения следующих задач:

диагноза (от греческого «диагнозис» — распознавание, определение) — оценки технического состояния объекта или в настоящий момент времени (при этом определяется качество изготовления или ремонта);

прогнозирования (от греческого «прогнозис» — предвидение, предсказание) технического состояния, в котором окажется подвижная единица через некоторый период эксплуатации (например, на пунктах технического обслуживания (ПТО) вагонов не только определяется техническое состояние, но и решается вопрос о возможности следования вагонов до следующего ПТО без возникновения отказов);

генезиса (происхождение, возникновение, процесс образования) — установления технического состояния объекта в прошлом (например, перед аварией, крушением, другими чрезвычайными ситуациями); решение задач этого типа называется технической генетикой.

Диагностирование выполняется на каждой стадии жизненного цикла объекта: на стадии проектирования, при производстве, в режиме эксплуатации и при всех плановых видах ремонта (таблица 1).

Таблица 1. Этапы «жизненного цикла» технических объектов

Проектно-конструкторский |

Изготовление |

Эксплуатация |

||||||||

Приемка комплектующих материалов и изделий |

Производство |

Испытания |

Наладка (настройка) |

Сдача изготовителю |

Транспортировка |

Хранение |

Эксплуатация |

Ремонт |

Утилизация |

|

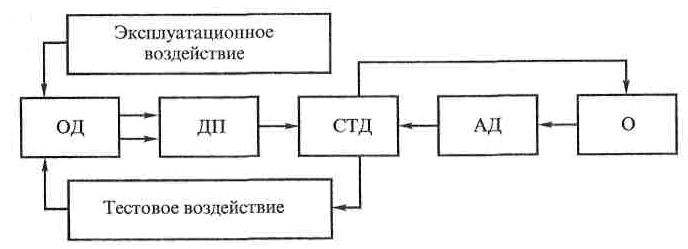

Структурная схема системы технического диагностирования объектов представлена на рис. 1.1.

Рис. 1.1. Структурная схема системы технического диагностирования.

Вагон, локомотив, сборочная единица или деталь как объекты диагностирования (ОД) испытывают эксплуатационные воздействия при обычном их функционировании и тестовые воздействия от средств технического диагностирования (СТД), имитирующих условия работы технического объекта, близкие к эксплуатационным. О техническом состоянии ОД можно судить по диагностическим параметрам (ДП).

Информация от СТД, измеряющих и преобразующих параметры по заранее разработанному алгоритму диагностирования (АД), поступает к оператору (О) для принятия решения.

На стадии проектирования технического объекта разрабатывается математическая модель объекта диагностирования, определяется тактика управления работоспособностью, формулируются требования к диагностируемости и технологии ее выполнения, назначается последовательность профилактических и ремонтных работ на объекте.

По назначению системы диагностирования разделяются на системы для проверки работоспособности (исправен или неисправен вагон, локомотив или сборочная единица), правильности.

На сегодня оценка технического состояния объектов железнодорожного транспорта организована таким образом, что в каждом хозяйстве имеется своя организация по контролю, со своими требованиями.

В хозяйстве Пути на каждой из 17 дорог существует Дорожное предприятие по контролю и диагностике состояния пути - ПЧД, у которого в подчинении находятся цеха дефектоскопии со штатом порядка 20- 25 человек (в каждом из 45 ПЧ), а также Дорожная лаборатория дефектоскопии. Итого диагностированием объектов ВСП и НСП занято более 10 000 человек.

Существующая технология комплексного контроля состояния пути приведена в «Инструкции по текущему содержанию железнодорожного пути» ЦП-774. В ней также приведены параметры содержания пути, при которых возникает опасность для движения поездов, регламентные виды и нормативы проверок, порядок и сроки осмотров и проверок пути, стрелочных переводов, сооружений, путевых устройств и рельсовых цепей, в том числе с использованием вагонов лабораторий.

В соответствие с НТД, для получения информации о состоянии пути проводится периодичный контроль верхнего и нижнего строения пути с использованием современных средств.

В Вагонном и Локомотивном хозяйстве в каждом депо существует отдел НК со штатом порядка 10 - 15 человек. В ОАО РЖД функционирует около 400 депо. Итого диагностированием деталей подвижного состава занято более 4 000 человек.

Основными документами, регламентирующими порядок оценки ТСО, являются РД32 174 «Неразрушающий контроль деталей вагонов. Общие положения» и ЦТтех-36/5 «Неразрушающий контроль деталей и узлов локомотивов и моторвагонного подвижного состава. Общие положения».

В хозяйстве Электроснабжения на каждой дороге существуют службы Электрификации и электроснабжения, в состав которых входят Дорожные электротехнические лаборатории, которым, в свою очередь, подчиняются вагоны- лаборатории контактной сети и отдел контроля реле. Также в состав каждой дистанции электроснабжения входит отдел коррозии, специалисты которого определяют коррозионную устойчивость железобетонных и металлических опор контактной сети. Итого диагностированием занято около 500 человек.

Технические объекты сигнализации, централизации и блокировки СЦБ диагностируются в режиме «реального времени» программными комплексами АСДК, СЖАТ и так далее, входящими в состав системы диспетчерской централизации.

Например, объектами контроля АСДК являются: лампы табло, контакты реле, определяющие дискретные состояния устройств; электрические параметры (уровни напряжения) устройств СЦБ; поездное положение на станциях и перегонах; состояние автоматической переездной сигнализации; действия ДСП по управлению станцией; техническое состояние подвижного состава.

В настоящее время осуществляется попытка разделить технические объекты на подвижной состав и инфраструктуру, при этом для инфраструктуры планируется создать свой центр диагностики.

Лекция 2. Средства технической диагностики. Основные компоненты. Классификация.

Под средствами технической диагностики (СТД) понимается комплекс технических средств для оценки технического состояния объекта контроля.

В состав СТД входят аппаратура и программы, с помощью которых осуществляется диагностирование (контроль), а также ремонтно – эксплуатационная документация.

К аппаратурным средствам диагностирования (контроля) относят различные устройства: приборы, пульты, стенды, специальные вычислительные машины, встроенную аппаратуру контроля вычислительных и управляющих машин и т. п.

Программные средства диагностирования (контроля) представляют собой программы. При этом используют как рабочие программы объекта, содержащие дополнительные операции, необходимые для диагностирования (контроля) объекта, так и программы, специально составленные исходя из требований диагностирования (контроля) объекта.

Рабочие программы позволяют осуществлять диагностирование (контроль) объекта в процессе использования его по прямому назначению, а специальные программы требуют перерывов в выполнении объектом его рабочих функций.

Примерами объектов, диагностируемых программными средствами, являются универсальные или специализированные вычислительные, управляющие или логические машины.

В зависимости от поставленных задач и области применения средства технической диагностики можно квалифицировать по разным признакам.

С точки зрения области применения СТД можно подразделить на штатные и специальные.

Штатные СТД в основном предназначены для функциональной диагностики, т.е. для обычного текущего контроля технического состояния. К ним относятся стенды, микрометрический инструмент, индикаторы, дефектоскопы, приборы для измерения различных физических величин.

По назначению СТД подразделяются на универсальные (общего назначения) и специализированные.

Универсальные СТД предназначены для измерения параметров (электрического тока, напряжения, напряженности и индукции магнитного поля, спектрального анализа вибрации и шума, средства дефектации и т.д.) технического состояния объектов различного конструктивного исполнения. Специализированные СТД создаются для диагностики конкретных элементов. Например, дефектоскоп УД2-12 является дефектоскопом общего назначения, предназначен для акустического контроля широкого спектра деталей машиностроения и подвижного состава, а дефектоскоп УДС1-22 — специализированный, используемый только для измерения диаметров цельнокатаных колес вагонов и бандажей локомотивов, а также обнаружения в ободьях колес дефектов на глубине до 15 мм от поверхности обода.

По конструктивному исполнению СТД подразделяются на встроенные и переносные.

Встроенные СТД компонуются в общей конструкции объекта контроля (например, датчики нагрева буксовых подшипников пассажирских вагонов) и применяются для непрерывного контроля сборочных единиц, отказы которых угрожают безопасности движения поездов или техническое состояние которых может быть определено только при рабочих нагрузках (параметры работающего дизеля, компрессора).

Внешние СТД выполняют в виде стационарных, передвижных установок, переносных приборов, подключаемых к объекту в период контроля.

По видам диагностирования методы и средства диагностирования подразделяются на функциональные и тестовые.

Функциональные методы заключаются в измерении сигналов, возникающих при использовании технического объекта в обычных условиях эксплуатации. При тестовом методе сигналы образуются как отражение внешнего воздействия диагностического средства.

Пример комплексной классификации средств ТД для деталей подвижного состава приведен в таблице 2.1.

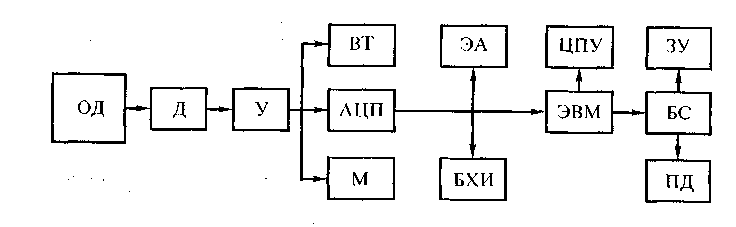

Принципиальная структурная схема СТД представлена на рис. 2.1.

Рис. 2.1. Структурная схема средств технического диагностирования

На объект диагностирования (ОД) устанавливают датчики-преобразователи (Д), которые определяют значения диагностических параметров. Сигналы усиливаются в усилителе (У) и передаются для записи на магнитограф (М), на видеотерминал (ВТ) для визуального контроля процесса получения диагностической информации, а также на аналого-цифровой преобразователь (АЦП) для переработки аналогового сигнала в цифровой код, удобный для дальнейшей обработки и анализа. Информация с (АЦП) поступает на устройство экспресс анализа (ЭА), в блок хранения информации (БХИ) и одновременно в вычислительную машину (ЭВМ). Вычислительная машина производит необходимый анализ диагностического сигнала, выделяя наиболее информативные его части, и оценивает их количественно. Обработанные результаты передаются на цифропечатающее устройство (ЦПУ) для визуального контроля и на логический блок сравнения БС, сопоставляющий по заданному критерию диагностический сигнал с нормированным значением, которое хранит задающее устройство (ЗУ). В результате сравнения формируется решение и передается в блок постановки диагноза (ПД), информирующий обслуживающий персонал о результатах диагностирования.

Схема автоматической диагностической установки достаточно сложна, так как снабжена дублирующими системами для визуального контроля работы ВТ, ЭА, ЦПУ, блоками хранения информации М, БХИ и принятия решения ЗУ, БС, ПД.

Современные диагностические установки представляют собой компактные комплексы специализированных ЭВМ, внутри которых предусмотрены соответствующие блоки (структура Д—У—ЭВМ).

Наметились две тенденции построения СТД: в виде многопараметрических структур и систем с углубленной дешифровкой информации.

В первом случае на объект диагностирования устанавливают по определенной схеме большое количество различных преобразователей, с помощью которых регистрируют много параметров для оценки технического состояния объекта. Такой подход требует значительных затрат времени и снижает вероятность безотказной работы системы диагностирования.

Вторая тенденция заключается в установке минимального количества преобразователей, но более углубленном анализе получаемой информации за счет выделения сигналов — помех и полезных сигналов от контролируемого объекта, по которым принимается решение о его техническом состоянии.

Современные СТД позволяют реализовать вторую тенденцию, при которой, несмотря на усложнение общей схемы диагностирования, можно достигнуть значительного сокращения материальных затрат при высокой достоверности контроля.

Таблица 2.1 Диагностирование деталей узлов вагонов

Стадия жизненного цикла вагона |

Сборочные единицы вагона |

||||||

Колесные пары

|

Тележки |

Буксовый узел

|

Автосцепное устройство |

Автотормоз |

Кузов |

||

Эксплуатация |

Принципы диагностирования

|

по инфракрасному излучению виброакустичес. фотоэлектрическ. |

тензометрическ. |

по инфракрасному излучению

|

визуальный измерительный фотоэлектрический |

измерение давления и расхода воздуха |

визуальный |

Типы устройств

|

ДИСК-2 ПОНАБ УПГ |

ТУ |

ДИСК-2 ПОНАБ |

САКМА шаблоны |

УЗОТ-Р АСОТ УСОТ |

АРМОВ |

|

Ремонт |

Принципы диагностирования

|

визуальный измерительный дефектоскопия |

дефектоскопия |

визуальный измерительн дефектоскопия |

визуальный измерительн. дефектоскопия |

измерение давления и расхода воздуха |

ультразвуковой по инфракрасн. излучению |

Типы устройств

|

измерительный инструмент дефектоскоп ультразвуковой магнитопорош. Вихретоковый |

Дефектоскопы: вихретоков. магнитный феррозондовый |

Измерительный инструмент дефектоскопы магнитный; вихреток; ультразвук |

Шаблоны Дефектоскопы: вихретоковый. магнитный феррозондовый |

СИТОВ УКВР-2 УКАР-2м АСОТ УСОТ |

ПОИСК A Line-32D ДУ-101-Б |

|

Лекция 3. Основные виды показателей СТД, их информативность и методы оценки. (Тема 2)

К основным видам показателей средств технического диагностирования принято относить:

достоверности и точности диагностирования;

масса – габаритные (масса, габаритные размеры, компактность);

метрологические (класс точности, погрешность измерения);

устойчивости к воздействиям внешней среды (пылевлагозащищенность);

электротехнические (потребляемая мощность, напряжение электропитания);

экологические;

Основные показатели первого вида приведены в таблице 3.1.

Табл. 3.1. Показатели достоверности и точности диагностирования

показатели |

||

Задача диагностирования |

Результат диагностирования |

Показатели достоверности и точности |

Определение вида технического состояния

|

|

|

|

||

Поиск места отказа или неисправностей

|

|

|

Прогнозирование технического состояния |

|

|

Вероятность безотказной работы (P(t)) – вероятность того, что при определенных условиях эксплуатации и в пределах заданной наработки отказа средства не возникает. Пусть t – заданное время эксплуатации, а T – случайное время безотказной работы Вероятность безотказной работы статистически (P* (t)) определяется отношением числа однотипных средств (элементов) Nб , безотказно проработавших до момента времени t, к числу средств N0, работоспособных в начальный момент времени t=0 (1).

|

(3.1) |

где m – число средств, отказавших за время t.

Наработка на отказ (T) – продолжительность работы СТД до отказа. Чаще используют показатель средняя наработка до отказа (T0).

Интенсивность отказов (λ(t)) – условная плотность вероятности возникновения отказа СТД, определяемого для рассматриваемого момента времени при условии, что до этого момента отказ не возник.

Вероятность правильного диагностирования. От этого зависит качество диагностирования. При проектировании систем диагностирования надо стремиться уменьшить вероятность появления ошибок в процессе оценивания состояния объекта и, соответственно, увеличить вероятность получения правильного диагноза. Однако при этом следует учитывать, что всякое увеличение вероятности правильного диагностирования связано с определенными затратами. Затраты на диагностирование оцениваются по продолжительности, стоимости и трудоемкости.

Средняя оперативная продолжительность диагностирования. Следует отметить, что время, отводимое на диагностирование, является весьма важным ограничением и в ряде случаев определяет принятие решений, связанных с организацией процесса диагностирования.

Средняя стоимость диагностирования. Чтобы определить стоимостные характеристики для проектирования системы диагностирования и выбрать предпочтительный вариант, необходимо знать зависимость стоимости от других показателей, характеризующие диагностирование. Получить эту зависимость достаточно сложно, в связи с этим определяют область возможных или допустимых стоимостей.

Для описания устойчивости средства к климатическим и механическим воздействиям чаще всего используют показатель «пылевлагозащищенность» (IP).

В отличие от аббревиатуры VIP код IP описывает степень защиты оборудования. Код IP определяется по ГОСТ 14254-96 «Степени защиты, обеспечиваемые оболочками» и дает представление об исполнении оборудования. ГОСТ 14254-96 является заменой ГОСТ 4254-80 и в документации на старое оборудование ссылки даются на ГОСТ 1980 г. Существенных отличий между ними нет. В настоящее время на ГОСТ 14254-96 даны ссылки в более чем в 60 различных ГОСТах и множестве нормативных документах, относящихся к пожаро- и взрывоопасности промышленного оборудования.

Описание кодов

Кратко изложим описания элементов кода IP. В код IP, кроме аббревиатуры, могут входить четыре символа. Первый и второй — это цифры, характеризующие возможность проникновения в прибор внешних твердых предметов и защиту от характера воздействия на прибор жидкости. Третий и четвертый символы — буквы, дающие вспомогательную информацию. Третий и четвертый символы являются дополнительными и используются для специального оборудования.

Первый элемент кода является цифрой и показывает, от какого по размерам твердого тела и от проникновения какой части руки и инструмента предусмотрена защита прибора.

Первый элемент имеет семь различных значений. Значение «0» означает, что прибор не обеспечивает никакой защиты от проникновения к опасным частям для человека и отсутствует защита оборудования от повреждения. Как правило, это приборы в пластиковых корпусах, например, регулятор температуры РТ 3. Защита таких приборов достигается за счет помещения их группами в щиты, доступ в которые разрешен только подготовленному персоналу.

Цифра «1» говорит о том, что человек не сможет просунуть руку в опасную зону без демонтажа и предметы диаметром более 50 мм не смогут повредить оборудование.

Цифра «2» указывает на то, что человеческий палец ни при каких условиях не сможет оказаться в опасной зоне и оборудование защищено от попадания в него частиц диаметром больше 12,5 мм. Как правило, большинство коммутационного оборудования выполняется с этой степенью защиты. К этому классу защиты относят светильники люминесцентных ламп ЛПО 01, выключатели дифференциальные ВД 1-63 в устройствах защитного отключения (УЗО), современное поколение аппаратов для защиты электрических цепей от перегрузок ВА 47-29 и ВА 47-100.

Цифра «3» позволяет утверждать, что в оборудование нельзя проникнуть без специального инструмента, поскольку оно защищено от попадания посторонних предметов диаметром более 2,5 мм.

Цифра «4» говорит о том, что частицы более 1 мм не могут попасть на рабочие органы оборудования и до опасной зоны невозможно достать толстым проводом. С такой степенью защиты выполнены светильники в подземных переходах типа ЛПБ 31, сигнализирующее оборудование дезинфекционных камер, например термометры ТКП-160.

Цифра «5» характеризует исполнение оборудование как пылезащитное с защитой от любого механического вмешательства. Классическим исполнением этого типа защиты может служить переключатели PPBB-30, датчики реле температуры ТД и ТДС, предназначенные для сигнализации изменения температуры жидких сыпучих и газообразных сред, не разрушающих защитную арматуру чехла термопреобразователя.

Цифра «6» означает, что оборудование выполнено пыленепроницаемым. Это высшая степень защиты от проникновения твердых частиц. Как правило, эта степень защиты применяется в особых случаях.

В отличие от твердых частиц жидкость способна проникать практически в любое оборудование. Поэтому степень защиты указывает тип и направление воздействия на оборудование, при котором гарантируется защита. За основу характеристики защиты выбрана вода как жидкость с наименьшей кинетической вязкостью и не разрушающая корпус химическим путем.

Вторая цифра кода IP имеет следующую расшифровку.

Цифра «0», как и в первом случае, означает отсутствие защиты от попадания воды в любом направлении. К этой категории можно отнести измеритель температуры ИТ 58, цифровые термометры ЦТТ и ЦТС, выключатели — разъединители нагрузки ВН 32. Хотя устройства защитного отключения и имеют защиту от проникновения твердых тел, их выключатели ВД1 63 не обеспечивают защиту от воздействия на них воды. Цифра «1» говорит о том, что корпус может защитить от вертикального воздействия с малой интенсивностью. Проще говоря, защита обеспечивается при падении капель. В принципе, приборы, выполненные по степени защиты «0» также могут работать короткое время при воздействиях с такой интенсивностью.

Цифра «2» означает, что защита обеспечивается при воздействии с малой интенсивностью под углом не более 15°. Гарантируется защита от воздействия маленького «грибного» дождя. Эта степень защиты весьма условна и приборы, выполненные по степеням защиты 1 и 2, для защиты от воды практически не применяются.

Цифра «3» говорит о том, прибор защищен от воздействия воды в виде обычного дождя. К этой степени защиты относятся: манометрические, конденсационные, показывающие, сигнализирующие термометры ТКП 160 Сг -М2, применяемые в сушильных и стерилизационных аппаратах, дроссели BVM, выполненные из пластика и залитые внутри полиэстеровой массой, светильники для освещения дорог типа ЖКУ 51. Цифра «4» позволяет утверждать, что жидкость не попадет внутрь прибора даже при сплошном обрызгивании. Особенно это важно для устройств, находящихся возле дозаторов. Представителем этого варианта исполнения может служить пожарный извещатель тепловой ИП 103-1, измерительные преобразователи ИП1ЕхЮ, термопреобразователи ТСП/1-011.

Цифра «5» указывает на то, что агрегат будет нормально функционировать при воздействии на него струи жидкости. Этой степени защиты соответствуют механизмы кнопок переключателей ABLF, AEA, AKS и др.

Цифра «6» означает, что защита обеспечивает работу даже при сильном воздействии струи жидкости.

Цифра «7» показывает, что оборудование рассчитано на временное непродолжительное погружение.

Цифра «8» характеризует высшую степень защиты оборудования. Прибор, выполненный с этой степенью защиты, может выдерживать длительное погружение. Как правило, если прибор имеет защиту от проникновения воды, он также обладает защитой от проникновения в него твердых предметов. Так, при обеспечении защиты от прямого разбрызгивания жидкости (вторая цифра «4») также обеспечивается защита от проникновения в опасную зону со степенью защиты «5». Под код защиты IP54 попадает аппаратура, работающая под открытым воздухом и в подвальных помещениях.

Однако прибор, обладающий защитой от воздействий твердых предметов, часто не может обеспечить защиту от воздействий на него жидкости. Ярким примером служит современная аппаратура для электрокоммутации (код защиты IP20), которая защищает человека от контакта с токоведущими частями, но сама незащищена от воздействия на нее агрессивной среды.

Дополнительная буква третьего элемента характеризует возможность проникновения к опасным частям различными предметами:

«А» — тыльной стороной руки;

«В» — пальцем;

«С» — инструментом;

«D» — проволокой.

Вспомогательная буква четвертого элемента кода IP дает справочную дополнительную информацию:

«Н» — высоковольтная аппаратура;

«М» — о состоянии движения во время испытаний защиты от воды;

«S» — о состоянии неподвижности во время испытаний защиты от воды.

Как правило, эта информация интересна только узким специалистам, поэтому мы не будем останавливаться на рассмотрении третьего и четвертого элементов кода IP.

При выборе оборудования предоставляется известная свобода, однако необходимо учитывать, что бесплатного сыра не бывает, и повышение надежности оборудования сопровождается увеличением его стоимости и усложнением обслуживания. Поэтому в зависимости от конкретных условий при заказе оборудования необходимо учитывать степени защиты.

При установке оборудования в сухом помещении допустимо любое исполнение оборудования. Это позволяет, применяя оборудование с минимальной защитой как сэкономить в стоимости, так и сократить эксплуатационные расходы. Напротив, в сырых или пыльных помещениях (а сырость или пыль, как правило, характерны для любого пищевого производства) экономично применение более дорогого защищенного оборудования. Экономический эффект проявится при длительной эксплуатации за счет удлинения межремонтного цикла.

Лекция 4. Структура систем технического диагностирования. Процедура проектирования средств диагностики. (Тема 3)

Система технического диагностирования (контроля технического состояния) - совокупность средств, объекта и исполнителей, необходимая для проведения диагностирования (контроля) по правилам, установленным в технической документации.

Система диагностирования (СД) включает в себя несколько основных элементов: объект диагностирования (ОД), методы технического диагностирования, средства технического диагностирования (СТД) и человека-оператора (ЧО), организационные мероприятия. В зависимости от назначения, специфики использования и расположения объекта система диагностирования может иметь различную структуру. Структура системы - устойчивая упорядоченность в пространстве и во времени ее элементов и связей.

По воздействию на объект контроля системы подразделяют на активные (воздействие на объект контроля) и пассивные (съем диагностической информации с ОД), а по типу воздействия на технический объект: системы функционального и тестового диагностирования.

Проектирование СД начинается с решения задач организации взаимодействия элементов, участвующих при диагностировании, от которых зависит качество разрабатываемой системы.

Первая задача. Определить значение выбранного критерия при заданных показателях, характеризующих свойства ОД, СТД и процессы диагностирования и использования объекта. Вторая задача. Для заданных объекта и технических средств в предположении, что использование ОД строго регламентировано, определить значения показателей, характеризующих процесс диагностирования, которые обеспечат заданный показатель организации СД.

Подобная задача возникает в том случае, когда назначение объекта, его конструктивные особенности и специфика использования строго регламентируют показатели ОД и СТД.

Третья задача. Для заданных объекта и технических средств наилучшим образом (в каком-то смысле) организовать процесс использования и диагностирования ОД. Задача такого рода возникает тогда, когда, в отличие от предыдущего случая, у разработчика есть возможность перестроить или повлиять на организацию использования ОД с целью достижения наибольшего эффекта в смысле принятого критерия

организации СД. Подобная ситуация может сложиться при проектировании СД для объектов периодического использования. При этом разработчики СД могут обоснованно рекомендовать целесообразные

периодичности диагностирования и использования объекта. Четвертая задача. Для заданного объекта, у которого строго регламентированы процессы использования и диагностирования, определить показатели СТД при определенном значении критерия организации СД. Такая задача возникает, как правило, когда СТД являются внешними, а принятая организация использования и технического обслуживания объекта не определяется жесткими внешними условиями (технологическим процессом, техническими возможностями, численностью обслуживающего персонала и пр.).

Пятая задача. Для строго регламентированных процессов использования и диагностирования ОД определить показатели объекта и СТД, обеспечивающие заданные значения критерия организации СД. Здесь исходя из назначения объекта и внешних условий, влияющих на характер его использования, разработчики ОД определяют организацию его использования и технического обслуживания, а в ходе разработки СД ее проектировщики определяют соответствующие требования к ОД и СТД и добиваются их удовлетворения.

Решение задачи организации начинается с выбора критерия качества организации процесса взаимодействия элементов СД. Поскольку СД предназначена для повышения эффективности ОД, то в качестве критерия может быть выбран один из показателей, характеризующих эффективность ОД. С другой стороны диагностирование связано с дополнительными затратами, что позволяет в качестве критерия организации СД использовать стоимостные оценки. Выбор того или другого критерия определяется спецификой ОД и влияет на все последующие действия проектировщиков.

После выбора критерия осуществляется анализ возможных режимов использования объекта.

Лекция 5. Ручные и механизированные средства ТД пути. Область применения, принцип работы. (Тема 4)

Взаимодействие пути и подвижного состава обеспечивается строгим содержанием геометрических параметров рельсовой колеи и колесных пар. Поэтому систематическая проверка состояния пути и сооружений является одной из основных обязанностей работников путевого хозяйства. Контролируют состояние пути и сооружений должностные лица: путевые, мостовые, тоннельные обходчики и обходчики обвальных мест, дежурные по переездам, бригадиры пути, дорожные и мостовые мастера, руководители дистанций и служб пути. Установлены сроки комиссионных и индивидуальных проверок.

Для диагностики состояния пути широко применяются технические средства, которые обеспечивают большую надежность результатов и одновременную проверку нескольких параметров состояния пути.

Повышение скоростей движения поездов во второй половине прошлого века с 60-ти км/ч до 140 км/ч и более потребовало совершенствования технических средств контроля.

Для точечного измерения ширины колеи и положения рельсовых нитей по уровню служат путевые шаблоны. Пределы измерения наиболее распространенных шаблонов ЦУП-2 по ширине колеи составляют 1510-1550 мм, по уровню 0-160 мм. Точность измерения ±1 мм.

Непрерывная проверка состояния пути без поездной нагрузки по шаблону и уровню осуществляется съемными путеизмерительными тележками, которые перемещаются по пути вручную со скоростью до 5 км/ч. Результаты измерения записываются в виде графических диаграмм на бумажных лентах. В тележках первых выпусков в качестве механизма шаблона использовалось поперечное относительно оси пути перемещение измерительного колеса тележки, связанного с самописцем, в качестве механизма уровня – один или два маятника. В современных тележках используются электрические (потенциометры) и электронные датчики.

Тележка ПТ-7МК, оборудованная электронным блоком, обеспечивает измерение ширины колеи, взаимного положения рельсовых нитей по уровню, пройденного пути, сохранение результатов проверки в памяти, считывание зарегистрированных в процессе работы показаний в персональный компьютер для последующего анализа.

Наиболее надежные данные о состоянии рельсовой колеи достигаются при использовании путеизмерительных вагонов. До середины девяностых годов основным путеизмерителем, обеспечивающим регулярную проверку пути был ЦНИИ-2. В настоящее время на базе его создано несколько новых моделей компьютеризированных путеизмерителей, обеспечивающих качественную автоматизированную проверку и оценку состояния рельсовой колеи. Эти вагоны обеспечены бортовыми автоматизированными системами и новыми современными измерительными механизмами.

В 1995 г. для проверки состояния пути на сети железных дорог была создана путеобследовательская станция ЦНИИ-4, соответствующая уровню лучших зарубежных аналогов. В ней обеспечен бесконтактный съем информации и автоматизированная ее обработка. По сравнению с путеизмерительным вагоном ЦНИИ-2 она контролирует в три раза больше параметров с рабочей скоростью до 160 км/ч.

Рельсовая колея должна иметь фиксированную ширину, т.е. расстояние между внутренними гранями головок рельсов, измеренное на уровне 13 мм от поверхности катания колеса. В табл. 5.1 приведены номинальные размеры ширины колеи в прямых и кривых участках пути. Уширение колеи в кривых устанавливается для улучшения вписывания подвижного состава. Отвод уширения осуществляется в пределах переходной кривой, а при ее отсутствии – на прямой.

Таблица 5.1.

Номинальные размеры ширины колеи, мм

План пути |

Деревянные шпалы |

Железобетонные шпалы |

Колея 1520 мм |

||

Прямые и кривые радиусом 350 м и более |

1520 |

1520 |

Кривые радиусом менее 350 м до 300 м (включительно) |

1530 |

- |

Кривые радиусом менее 300 м |

1535 |

- |

Колея 1524 мм |

||

Прямые и кривые радиусом более 650 м |

1524 |

- |

Кривые радиусом от 650 до 450 м |

1530 |

- |

Кривые радиусом от 449 до 350 м |

1535 |

- |

Кривые радиусом от 349 м и менее |

1540 |

- |

Рельсовые нити в прямых участках пути должны находиться на одном уровне. Разрешается на прямых длиной не менее 200 м для придания консервативности движения подвижному составу содержать одну нить (на двухпутных участках наружную) на 6 мм выше другой (длина прямо участка между двумя смежными кривыми одного направления может быть меньше 200 м).

В кривых участках устраивается возвышение наружной рельсовой нити, максимальная величина которого с учетом допусков не должна превышать 150 мм. Отводы возвышения наружной рельсовой нити и кривизны при переходе от прямых к кривым и наоборот устраиваются на переходных кривых. В стесненных условиях допускается устройство отводов возвышения без переходных кривых: либо на протяжении прямой, либо по 50 % - на прямой и кривой.

Ширина колеи и положение рельсовых нитей по уровню являются основными параметрами, которые проверяются всеми техническими средствами, начиная от путевых шаблонов, путеизмерительных тележек и кончая путеобследовательской станцией ЦНИИ-4. Кроме этих параметров путеизмерительные вагоны контролируют и оценивают состояние просадок обеих рельсовых нитей в продольном направлении и положение рельсовой колеи в плане.

Результаты диагностики пути с помощью путеизмерительной техники используются для определения сроков и видов ремонтных работ. При этом в первую очередь учитываются требования обеспечения безопасности движения поездов. Поэтому более жесткие требования к содержанию пути предъявляются при высоких скоростях движения поездов и более низкие – при малых. При расшифровке лент путеизмерительных вагонов вручную (вагон ЦНИИ-2) и автоматизировано (вагоны КВЛ-П1М, КВЛ-П1МП, КВЛ-П2, ЦНИИ-4) используются величины степеней отступлений, приведенные в «Инструкции по расшифровке лент и оценке состояния рельсовой колеи по показаниям путеизмерительного вагона ЦНИИ-2 и мерам по обеспечению безопасности движения поездов» (ЦП-515), которая предназначена для расшифровки лент и оценке состояния путей всеми путеизмерительными вагонами. Величины степеней отступлений по всем измеряемым путеизмерителями параметрам приведены в таблицах 5.2; 5.3; 5.4.

Таблица 5.2.