- •2. Состояние с неразрушающим контролем объекта

- •3. Разработка методики узк

- •3.1 Обоснование выбора методов уз контроля, схем прозвучивания и значений основных параметров.

- •3.2 Расчет электроакустического тракта с численным значением соотношения амплитуд донного и зондирующего импульсов

- •3.3 Расчет параметров сканирования

- •3.4 Тип и характеристики дефектоскопа

- •3.5 Способы и средства эталонирования основных параметров контроля

- •3.6 Измеряемые характеристики дефектов и способы их определения

- •4. Технология ультразвукового контроля

- •5. Выводы

- •Список использованной литературы

- •Критерии браковки

3.5 Способы и средства эталонирования основных параметров контроля

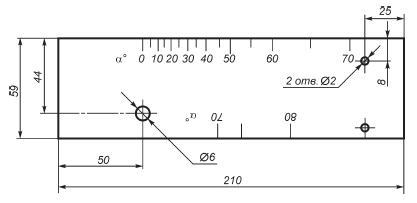

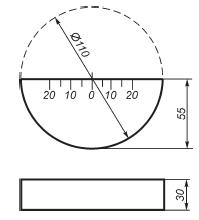

Для эталонирования и настойки проборов при контроле стали будем использовать стандартные образцы СО-2 и СО-3.

|

Рисунок 4 - Эскиз меры СО-2

|

Рисунок 5 - Эскиз меры СО-3

3.6 Измеряемые характеристики дефектов и способы их определения

Основные измеряемы характеристики представлены в таблице 3.

Таблица 3 Основные измеряемы характеристики дефектов

Координата дефекта |

Глубина залегания дефекта, Y, мм; Расстояние до дефекта по поверхности ввода, X, мм; Расстояние до дефекта по лучу, R, мм. |

Амплитудные характеристики |

Амплитуда, N, мм. |

Условные размеры |

Условная граница дефекта Условная ширина, ΔX, мм; Условная протяженность, ΔL, мм; Условная высота, ΔH, мм. |

4. Технология ультразвукового контроля

Средства контроля, включая приспособления, устройства регистрации контроля размещают непосредственно вблизи или на ОК. Дефектоскоп настраивают в соответствии с прилагаемым к нему руководством по эксплуатации

После включения дефектоскопа и проверки общей работоспособности производится настройка и проверка основных параметров в соответствии с применяемой технологической картой и прилагаемым к УД2-70 инструкции по эксплуатации.

Подготовку и контроль сварного соединения производят в следующей последовательности:

зачистка поверхности;

настройка параметров системы временной селекции (начало и длительность развертки, начало и длительность строб-импульсов);

настройка чувствительности при помощи настроечного образца;

сканирование;

анализ осциллограмм появляющихся сигналов;

измерение характеристик дефектов;

оценка качества соединения на основе анализа измеренных характеристик;

оформление результатов контроля.

Этап сканирования при ручном контроле проводят по схемам поперечно-продольного перемещения ПЭП. В процессе сканирования ПЭП должен быть ориентирован перпендикулярно сварному шву и с поворотом относительно продольной оси шва на угол 10…15 º.

При сканировании по размеченным участкам и использовании поперечно-продольной схемы перекрытие участков должно быть не менее шага сканирования.

Оценка качества по результатам УЗК

Качество сварных швов оценивают в соответствии с требованиями, приведенными в ТУ на изделие, конструкторской и другой НТД, утвержденной в установленном порядке.

Основными измеряемыми характеристиками дефектов являются:

координаты дефекта Нд, Lд, rд дефекта;

условная протяженность ΔLд дефекта;

условное расстояние Δlд между дефектами;

число дефектов n на участке заданной длины.

Коэффициент выявляемости измеряется в дБ относительно опорного значения сигнала от модели дефекта или относительно порога, задаваемого в дефектоскопе.

Условную протяженность, условное расстояние между соседними дефектами, число дефектов на участке заданной длины измеряют для дефектов с амплитудой эхо-сигналов, находящейся между уровнями чувствительностями поиска и браковки.

Условная протяженность ΔLд измеряется абсолютным способом на уровне, связанном с уровнем чувствительности Nо.

Сварной шов считают негодным при условии, что измеренное значение хотя бы одной характеристики выделенного дефекта больше браковочного значения этой характеристики.

Браковочные значения характеристик выдаются в ТИ (техническая инструкция) на УЗК сварного шва.

Результаты контроля должны быть зафиксированы в журнале и (или) заключении (карте контроля). Пример карты контроля в Приложении А.