- •2. Состояние с неразрушающим контролем объекта

- •3. Разработка методики узк

- •3.1 Обоснование выбора методов уз контроля, схем прозвучивания и значений основных параметров.

- •3.2 Расчет электроакустического тракта с численным значением соотношения амплитуд донного и зондирующего импульсов

- •3.3 Расчет параметров сканирования

- •3.4 Тип и характеристики дефектоскопа

- •3.5 Способы и средства эталонирования основных параметров контроля

- •3.6 Измеряемые характеристики дефектов и способы их определения

- •4. Технология ультразвукового контроля

- •5. Выводы

- •Список использованной литературы

- •Критерии браковки

Федеральное государственное бюджетное образовательное учреждение

высшего образования

«Петербургский государственный университет путей сообщения

Императора Александра I»

Кафедра «Методы и приборы неразрушающего контроля»

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

к курсовому проекту

«Разработка технологии ультразвукового

контроля металлопродукции»

Выполнил:

студент группы

Проверил:

Паврос К.С.

Санкт-Петербург

2021

Содержание

Кафедра «Методы и приборы неразрушающего контроля» 1

«Разработка технологии ультразвукового 1

контроля металлопродукции» 1

Санкт-Петербург 1

3.2 Расчет электроакустического тракта с численным значением соотношения амплитуд донного и зондирующего импульсов 6

3.3 Расчет параметров сканирования 6

3.5 Способы и средства эталонирования основных параметров контроля 11

3.6 Измеряемые характеристики дефектов и способы их определения 11

4. Технология ультразвукового контроля 12

Курсовой проект состоит из технологической инструкции ТИ-013-2020 и технологической карты ультразвукового контроля.

В данной курсовой работе рассматривается тавровое соединение листов из

стали.

Дефекты, встречающиеся в объекте контроля (ОК):

непровары – отсутствие сплавления между основным и наплавленным металлом в корне шва или по кромке, а также между отдельными слоями-проходами при многопроходной сварке;

поры – пузыри (обычно сферической формы) различной величины, заполненные газами (водород, окись углерода), образующиеся из-за присутствия газов, поглощаемых жидким металлом в процессе сварки;

продольные трещины - в изломе имеют темный цвет, сильно окисленные или светлые с цветами побежалости. Причины образования: неправильно выбранная марка присадочного материала; неудовлетворительное качество присадочной проволоки, обмазки или флюса; неправильные режимы и техника сварки; высокие внутренние напряжения в швах; наличие в швах пористости или шлаковых включений.

Подобные дефекты обусловлены тем, что кислород и углерод в больших количествах, будучи поверхностно-активными элементами, способны стать причиной возникновения эвтектик легкоплавкого типа. А при продолжительной работе конструкций в области сварного шва нередко появляются интерметаллиды и карбиды (мелкодисперсные), которые делают соединение хрупким.

Дополнительные технические требования:

объект контроля тавровое соединение полным проваром корня шва;

контролируемый металл сталь низколегированная;

толщина объекта 16 и 24 мм;

размер катетов 10 мм

длина шва 1,5 м;

для поиска дефектов применяется способ продольно-поперечного перемещения ПЭП.

2. Состояние с неразрушающим контролем объекта

В соответствии с изучаемой литературой данный ОК может контролироваться следующими методами:

Внешний осмотр (Визуальный метод контроля);

Радиационная дефектоскопия;

Ультразвуковая дефектоскопия;

Капиллярная дефектоскопия;

Контроль сварных швов на проницаемость.

В данной курсовой работе для нашего сварного шва выберем ультразвуковой контроль (УЗК).

3. Разработка методики узк

3.1 Обоснование выбора методов уз контроля, схем прозвучивания и значений основных параметров.

Применение УЗ контроля целесообразно потому, что он наиболее нагляден, информативен и дает информацию не только о поверхностных, но и внутренних дефектах. Конкуренцию ему может составить радиографический метод, но для таких малых толщин изделий его применение нецелесообразно.

При выборе схемы прозвучивания сварных соединений в первую очередь исходят из возможности полноты прозвучивания поперечного сечения сварного соединения осью УЗ пучка и вероятности выявления наиболее опасных плоскостных дефектов (трещин, непроваров, несплавлений). Кроме того, обычно ставят условие контроля сварного шва прямым лучом. Помимо наплавленного металла и зоны сплавления УЗК подвергают также околошовную зону.

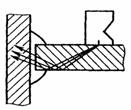

Тавровые сварные соединения толщиной от 20 до 60 мм контролируют либо с двух поверхностей прямым лучом, либо с одной - прямым и однократно отраженным лучом. Для повышения эффективности выявления дефектов в приповерхностной зоне может быть дополнительно введен контроль однократно или двукратно отраженным лучами. Прямой луч вводят под углом 65°-70°, а однократно отраженный - под углом 45°- 50°. Схемы прозвучивания взяты из ГОСТ 14782-86

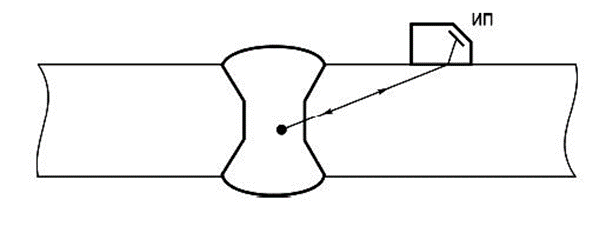

Рисунок 1 – Схема эхо-импульсного метода

а) прямой луч

б) однократно отраженный луч

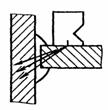

Рисунок 2 Схема прозвучивания

3.2 Расчет электроакустического тракта с численным значением соотношения амплитуд донного и зондирующего импульсов

В задании к данному курсовому проекту указано, что при контроле сварного шва должны выявляться непровары, продольные трещины и включения диаметром 2 – 3 мм. Расчет электроакустического тракта будет заключаться в нахождении площади плоскодонного отражателя при пересчете из сферы в плоскодонное отверстие. Для этого используем уравнения 1 и 2 акустического тракта для сферы и плоскодонного отверстия соответственно.

|

(1) |

|

(2) |

соотношение

амплитуд донного и зондирующего

импульсов;

соотношение

амплитуд донного и зондирующего

импульсов;

коэффициент

прохождения через границу раздела;

коэффициент

прохождения через границу раздела;

площадь

пьезопластины;

площадь

пьезопластины;

площадь

отражателя;

площадь

отражателя;

длина

волны;

длина

волны;

ближняя

зона наклонного преобразователя;

ближняя

зона наклонного преобразователя;

радиус

сферы;

радиус

сферы;

и углы ввода и призмы соответственно.

После математических преобразований получаем формулу площади плоскодонного отражателя (3).

|

(3) |

Перед расчетом площади, рассчитаем длину волны. Для выбранной частоты (2,5 МГц) и материала (сталь), она составит:

Тогда искомая площадь плоскодонного отражателя:

3.3 Расчет параметров сканирования

В расчет параметров сканирования входит: расчет углов ввода при прямом и однократно отражённом пучке и расчет зоны перемещения ПЭП с указанием шага и скорости сканирования.

Расчет

зоны перемещения состоит в определении

предела перемещения

.

.

Для определения пределом перемещения при прямом прозвучивании используются следующие формулы (4) и (5).

|

(4) |

|

(5) |

Для определения пределов перемещения при однократно отражённом прозвучивании используются формулы (6) и (7).

|

(6) |

|

(7) |

Где:

ЗТВ зона термического влияния (для автоматической сварки и толщины ОК более 20 мм величина ЗТВ составляет 20 мм).

Z

рассчитана так:

=

11,5

=

11,5

Шаг

сканирование определяется

по -

∆ = Y(n+r`sinα)

= Y(n+r`sinα)

В соответствии с [6] максимально допустимая скорость сканирования, обеспечивающая стабильный акустический контакт и позволяющая своевременно отреагировать на индикацию прибора, не превышает 100-150 мм/с.

Параметры сканирования таврового соединения стальных листов толщиной 24 и 16 мм преобразователем с n = 10 мм представлены в таблице 1.

Таблица 1 Параметры сканирования

Луч |

, |

, мм |

V, мм/с |

L1, мм |

L2, мм |

Прямой |

65

|

33 |

100 |

10 |

52 |

Однократно отраженный |

50 |

13 |

40 |

77 |

Для расчета длительности развертки, сначала необходимо рассчитать максимальный путь, пройденный ультразвуком в материале объекта контроля, а после пересчитать его в время прихода сигнала.

При контроле прямым лучом путь составит:

Тогда, длительность развертки составит:

При контроле однократно отраженным лучом путь составит:

Тогда, длительность развертки составит:

Начало зоны временной селекции в мм (Tнач):

Ширина (длительность) строба в мм (Тстроб):

Для определения углов призмы используем формулу (закон) Снеллиуса

Где

скорость распространения волны в призме

= 2,7 мм/мкс

скорость распространения волны в призме

= 2,7 мм/мкс

При α = 65°

=

0,75, то

=

0,75, то

= 50°

= 50°

При α = 50°

= 0,64, то = 40°

=

10 мм

=

10 мм =

52 мм

=

52 мм =

40 мм

=

40 мм 77

мм

77

мм