- •1. Общие требования и порядок выполнения проекта

- •1.1. Цель проекта

- •1.2. Содержание и оформление курсового проекта

- •1.3. Контроль выполнения и защита курсового проекта

- •2. Выбор и обоснование типа сэу, главных двигателей, типа главной судовой передачи и числа линий валопровода.

- •2.1. Обоснование выбора типа сэу

- •2.2. Технико-экономическое обоснование выбора главных двигателей

- •2. 3. Выбор числа валов

- •2.4. Выбор типа передачи

- •2.5. Расчёт передачи мощности к движителям

- •3. Выбор вспомогательных механизмов, оборудования и устройств систем сэу

- •3.1. Выбор сэс

- •3.2. Выбор системы теплоснабжения

- •3.3. Выбор оборудования и устройств систем сэу

- •3.3.1. Система сжатого воздуха

- •3.3.2. Система охлаждения

- •3.3.3. Масляная система

- •3.3.4. Топливная система

- •3.3.5. Газовыпускная система

- •3.4. Специальные системы танкеров

- •4. Определение приближённой массы сэу и энергетических запасов. Определение центра масс сэу

- •5. Компоновка и расположение сэу. Основные показатели сэу

- •6. Список использованных источников

- •Курсовой проект

- •Класс Регистра…………………………………………

- •Автономность плавания………………………………

- •Ориентировочные значения кпд валопровода ηв, агрегатов передачи ηа и передачи в целом ηп.

2.5. Расчёт передачи мощности к движителям

В соответствии с принятым или рекомендуемым в задании типом передачи мощности разрабатывают её схему с указанием расположения основных элементов от главного двигателя до гребного винта.

На судах в общем случае находят применение механические, электрические, гидравлические и комбинированные типы передач. Их главным элементом является валопровод. Он передает гребному винту крутящий момент, развиваемый главным двигателем, и упор, создаваемый винтом, через упорный подшипник корпусу судна. Этот упор сообщает судну поступательное движение.

На конструктивной схеме валопровода должны быть показаны основные его части: опора в кронштейне, дейдвудная труба, опорные и упорный подшипники, фланцевые и муфтовые соединения, тормоза, а также размеры тех пролетов, для которых в дальнейшем валопровод рассчитывают на продольную устойчивость и критическую частоту вращения от поперечных колебаний. Расчёт валопроводов речных судов выполняется по Правилам Российского Речного Регистра (РРР), а морских – Российского Морского Регистра Судоходства (РМРС). Расчёт начинают с определения диаметра промежуточного вала, независимо от того, предусмотрена его установка на судне или нет, затем рассчитывают диаметры гребного и упорного валов, толщину облицовки, учитывая возможность плавания во льдах.

По правилам РРР диаметры промежуточного, упорного или гребного валов, мм, должны быть не менее, определяемых по формуле

где

![]() -

временное

сопротивление материала вала, МПа;

формула

применяется при

-

временное

сопротивление материала вала, МПа;

формула

применяется при

![]() =

400…600 МПа, если

=

400…600 МПа, если

![]() >

600

МПа, то в формулу подставляют

=

600

МПа; k

–

коэффициент, равный:

= 130 - для

промежуточных валов с коваными

фланцами или фланцевыми бесшпоночными

муфтами;

>

600

МПа, то в формулу подставляют

=

600

МПа; k

–

коэффициент, равный:

= 130 - для

промежуточных валов с коваными

фланцами или фланцевыми бесшпоночными

муфтами;

= 140 - для промежуточных валов со шпоночными муфтами; = 142 - для упорных валов в подшипниках качения;

= 160 - для гребных валов на расстоянии не менее четырёх диаметров гребного вала от носового торца ступицы гребного винта;

=150 - для гребных валов на расстоянии более четырёх диаметров гребного вала от носового торца ступицы гребного винта;

![]() -

коэффициент усиления, равный: 1,0 - для

судов без ледового усиления; 1,05- при

плавании в битом льду; 1,07 – для ледоколов

и

судов

ледового плавания;

P

- расчётная мощность, передаваемая

валом, кВт;

n

– расчётная частота вращения мин

;

di-

диаметр

осевого отверстия вала, мм. Если этот

диаметр меньше или равен 0,4dг

-

коэффициент усиления, равный: 1,0 - для

судов без ледового усиления; 1,05- при

плавании в битом льду; 1,07 – для ледоколов

и

судов

ледового плавания;

P

- расчётная мощность, передаваемая

валом, кВт;

n

– расчётная частота вращения мин

;

di-

диаметр

осевого отверстия вала, мм. Если этот

диаметр меньше или равен 0,4dг![]() ,

то

можно принять di=

0; dг

-действительный

диаметр гребного вала, мм.

,

то

можно принять di=

0; dг

-действительный

диаметр гребного вала, мм.

В случае, если вал не имеет сплошной облицовки или другой эффективной защиты от коррозии, то участки гребного вала, имеющие контакт с водой, должны иметь наружный диаметр на 5% больше определенного по формуле.

При

расчёте упорного подшипника

принимают

![]() где

где

![]() - упор

комплекса (если винт в насадке). Расчётный

упор не должен превосходить допустимого

значения для упорного подшипника.

- упор

комплекса (если винт в насадке). Расчётный

упор не должен превосходить допустимого

значения для упорного подшипника.

Правила РМРС рекомендуют следующую формулу для определения диаметра промежуточного вала, мм:

![]()

Здесь F - коэффициент, зависящий от типа механической установки и принимаемый:

F = 95 - для механических установок с ротативными механизмами или с ДВС, оборудованными гидравлическими или электромагнитными муфтами;

F = 100 - для других типов механических установок с ДВС;

P – расчётная мощность на промежуточном валу, кВт;

n − расчётная частота вращения промежуточного вала, мин .

РМРС рекомендует выполнять диаметр упорного вала выносного подшипника скольжения на расстоянии одного диаметра упорного вала в обе стороны от гребня вала, а для подшипников качения в пределах корпуса подшипника не менее 1,1 диаметра промежуточного вала.

Расчётный диаметр гребного вала, мм,

![]()

где

k

- коэффициент, определяемый конструкцией

вала. Для участка вала от большого

основания конуса или наружного фланца

гребного вала до носовой кромки ближайшего

к движителю подшипника (но во всех

случаях не менее 2,5![]() ):

):

k = 1,22 для бесшпоночного соединения гребного винта с валом или в случае соединения винта с фланцем, откованным заодно с валом;

k = 1,26 для шпоночного соединения гребного винта с валом;

k = 1,15 для участка вала от носовой кромки кормового дейдвудного подшипника или кормового кронштейнового подшипника в нос до носового торца носового уплотнения дейдвудной трубы для всех типов исполнения.

Значение

k

увеличивается на 2 %, если гребной вал

выполнен с водяной смазкой и без сплошной

облицовки. По согласованию РМРС

допускается уменьшение

![]() в

случае их поверхностного упрочнения.

При

изготовлении

промежуточных, упорных и гребных валов

с временным сопротивлением

в

случае их поверхностного упрочнения.

При

изготовлении

промежуточных, упорных и гребных валов

с временным сопротивлением

![]() >

400

МПа

их диаметр может быть уменьшен.

Уменьшенный диаметр определяется

по формуле

>

400

МПа

их диаметр может быть уменьшен.

Уменьшенный диаметр определяется

по формуле

![]() ,

,

где

d

- расчётный диаметр вала, мм;

![]() -

уменьшенный

диаметр вала, мм;

-

уменьшенный

диаметр вала, мм;

![]() -

временное

сопротивление

материала

вала.

-

временное

сопротивление

материала

вала.

Во всех случаях временное сопротивление в формуле должно приниматься не более 800МПа для промежуточного и упорного валов и 600 МПа для гребного вала.

Диаметры валов ледоколов и судов с ледовыми усилениями увеличиваются на величину, указанную в табл.2.2.5 раздела 2 Валопроводы Правил РМРС.

Если в валу выполняется осевое отверстие, его диаметр не должен превышать 0,4 расчётного диаметра вала.

Гребные валы должны быть надежно защищены от соприкосновения с забортной водой.

Облицовки гребных валов должны изготовляться из сплавов, обладающих высокой коррозионной стойкостью к морской воде.

Толщина бронзовой облицовки гребного вала S, мм, должна быть не менее толщины, определяемой по формуле

![]() ,

,

где

![]() -

диаметр гребного вала под облицовкой,

мм.

-

диаметр гребного вала под облицовкой,

мм.

Толщина облицовки между подшипниками может быть снижена на 25 %.

Для соединения фланцев валов используют плотно пригнанные цилиндрические болты. Диаметр болтов, мм, должен быть не менее

![]()

где

![]() -

диаметр промежуточного вала, мм;

-

диаметр промежуточного вала, мм;

![]() -

временное сопротивление материала

болта, МПа, которое следует принимать

в диапазоне

-

временное сопротивление материала

болта, МПа, которое следует принимать

в диапазоне

![]() ≤1,7

,

но

не более 1000 МПа,

i

- число болтов в соединении; D

-

диаметр центровой окружности соединительных

болтов, мм.

≤1,7

,

но

не более 1000 МПа,

i

- число болтов в соединении; D

-

диаметр центровой окружности соединительных

болтов, мм.

Как правило, 50% от общего числа цилиндрических болтов фланцевых соединений валопровода, но не менее трёх должны быть плотно пригнанными.

Толщина

соединительных фланцев промежуточных

валов должна быть не менее

![]() .

.

Длина

подшипников в кронштейне и дейдвудной

трубе должна быть ≥2,5![]() .

.

Опорные подшипники валопровода располагают таким образом, чтобы их фундаменты опирались на жесткие узлы корпуса судна. Количество опорных подшипников принимают такое, чтобы каждый промежуточный вал опирался на один или два подшипника. Если вал опирается на один подшипник, то для облегчения его прицентровки и монтажа устанавливают один или два монтажных подшипника.

Ориентировочное значение максимально допустимого расстояния, мм, между смежными подшипниками при n ≤ 350 мин составляет

![]() ,

,

где

![]() - коэффициент,

=

450 для подшипников скольжения,

смазываемых маслом;

= 300 для дейдвудных и кронштейновых

подшипников с водяной смазкой

(капролоновые, резинометаллические);

- коэффициент,

=

450 для подшипников скольжения,

смазываемых маслом;

= 300 для дейдвудных и кронштейновых

подшипников с водяной смазкой

(капролоновые, резинометаллические);

![]() -действительный

диаметр вала, мм.

-действительный

диаметр вала, мм.

При n >350 мин расстояние, мм, между серединами смежных подшипников принимают из условия

![]()

где

![]() -

коэффициент,

=

8400

для подшипников скольжения, смазываемых

маслом;

=

5200

резиновых или пластмассовых подшипников

скольжения с водяной смазкой.

-

коэффициент,

=

8400

для подшипников скольжения, смазываемых

маслом;

=

5200

резиновых или пластмассовых подшипников

скольжения с водяной смазкой.

Минимальное расстояние между подшипниками можно приближенно определить по формуле, мм

![]() .

.

Принятые на практике расстояния между опорными подшипниками не превышают для валов диаметром 60 мм - 2,5 м; 80 мм - 3 м; 100 мм - 4 м. Конструктивные значения длин валов назначаются в зависимости от общей протяженности валопровода и технологических возможностей изготовления, установки и ремонта составляющих валов.

Возможности учёта других условий расчёта элементов валопровода оговариваются в Правилах РМРС и РРР в зависимости от класса судна.

По величине упора Рe подбирают упорный подшипник или проверяют подшипник, встроенный в двигатель. При этом надо иметь в виду, что расчётная величина упора для комплекса "винт-насадка", найденная по вышеприведенным зависимостям, должна быть уменьшена на величину упора, воспринимаемого насадкой, примерно на 40%. Расчётный упор не должен превосходить допустимого его значения для упорного подшипника.

Конструктивную разработку валопровода заканчивают выбором подшипников валопровода, соединительных муфт, схемы и конструкции дейдвудной трубы и подшипника кронштейна.

Проверочный расчёт валопровода включает в себя: расчёт прочности при сложном напряженном состоянии под действием условно принимаемых статических нагрузок, расчёт на крутильные колебания, расчёт на критическую частоту вращения от поперечных колебаний, расчёт на продольную устойчивость.

Критическую частоту вращения валопровода, при которой возникают предельные поперечные колебания вала, подсчитывают по эмпирической формуле Бринелля, мин-1:

где

![]() -

расстояние от середины опоры в подшипнике

кронштейна до центра тяжести гребного

винта, м;

-

расстояние от середины опоры в подшипнике

кронштейна до центра тяжести гребного

винта, м;

![]() -

остальная длина гребного вала, м;

-

остальная длина гребного вала, м;

![]() -

удельная нагрузка пролёта

длиной

-

удельная нагрузка пролёта

длиной

![]() ,

кН/м,

,

кН/м,

![]()

где

![]() -

диаметр гребного вала, м;

-

диаметр гребного вала, м;

![]() - плотность

материала вала кг/м3;

- плотность

материала вала кг/м3;

![]() -

удельная нагрузка пролёта

-

удельная нагрузка пролёта

![]() ,

кН/м,

,

кН/м,

![]()

где

Gв

-

сила веса гребного винта, кН, Gв=1,47D3![]() ,

θ

–

дисковое отношение

винта,

равное 0,5 …0,7; I

–

экваториальный момент инерции

сечения вала

,

θ

–

дисковое отношение

винта,

равное 0,5 …0,7; I

–

экваториальный момент инерции

сечения вала

относительно

его оси

![]() E=

E=![]() –

модуль упругости стали, кН/м2;

–

модуль упругости стали, кН/м2;

g = 9,81м/с2 ускорение свободного падения.

Критическая

частота nкр

вращения вала должна быть больше её

номинального рабочего значения nн,

при этом необходимый запас частоты

вращения должен быть

![]()

При невыполнении этого условия необходимо уменьшить расстояние между опорами или увеличить диаметр вала.

Наиболее длинный пролёт валопровода между опорами проверяют на продольную устойчивость. Пролёт рассматривается как вращающийся стержень, сжатый силой упора гребного винта и свободно лежащий на двух шарнирных опорах.

Необходимость проверки на продольную устойчивость определяют по гибкости вала:

λ = l / i ,

где

![]() -

радиус

инерции сечения вала, м;

l

-

длина

вала между опорами, м;

F

- площадь поперечного сечения вала, м2.

-

радиус

инерции сечения вала, м;

l

-

длина

вала между опорами, м;

F

- площадь поперечного сечения вала, м2.

Расчёт

вала производится, если λ ≥80. Критическую

силу, кН, определяют по формуле

при

![]() сомножитель

сомножитель

принимается равным единице.

принимается равным единице.

Коэффициент запаса устойчивости должен быть

![]()

где

![]() =

(1,25…1,30)

=

(1,25…1,30)![]() - максимальный

упор гребного винта.

- максимальный

упор гребного винта.

Расчёт тормоза валопровода. Для стопорения валопроводов в аварийных ситуациях (повреждение винта или валопровода, ремонта их и т.п.) их оборудуют тормозом. Большинство тормозов валопроводов работает по принципу сухого механического трения. Их часто совмещают с фланцевым соединением.

Цель расчёта – определить конструктивные параметры тормоза и обеспечить требования Правил Регистра по усилию затяжки. Расчёт ведется в следующей последовательности.

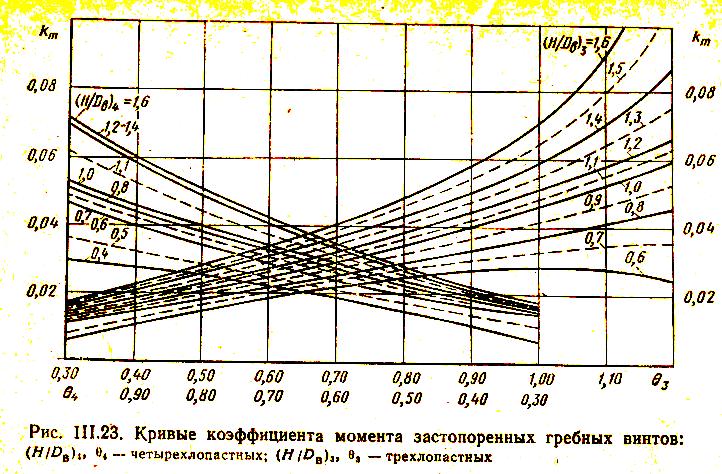

1.Определяется

момент на гребном валу, кН·м,

создаваемый застопоренным гребным

винтом,

![]() ,

,

где

km

–

коэффициент момента застопоренных

четырёх- и трёхлопастных гребных винтов

в зависимости от дискового θ

и шагового Н/Dв

отношений

(рис.1); ψ

=

0,2 – коэффициент попутного потока;

![]() -

скорость движения судна с застопоренным

гребным винтом, равная обычно 3…4 м/с;

Dв

- диаметр винта, м; ρ – плотность воды,

кг/м3.

-

скорость движения судна с застопоренным

гребным винтом, равная обычно 3…4 м/с;

Dв

- диаметр винта, м; ρ – плотность воды,

кг/м3.

Рис.1.

Значения

![]()

2 . Находится (рис. 2) диаметр тормозного диска, м:

![]() ,

,

где

f

-

коэффициент трения, принимаемый для

стали по стали (бугели без фрикционной

ленты) равным 0,15…0,18; для асбестовой

ленты по стали – 0,32…0,35; для ленты ферродо

по стали – 0,4;

![]() –

угол охвата одного бугеля (обычно

–

угол охвата одного бугеля (обычно

![]() 110

110

![]() -130

);

k

= bт/Dт

- отношение ширины тормозной ленты к

диаметру тормоза, k

= 0,12 ÷ 0,14; p

=

(6…8)10

-130

);

k

= bт/Dт

- отношение ширины тормозной ленты к

диаметру тормоза, k

= 0,12 ÷ 0,14; p

=

(6…8)10![]() кПа

– среднее допускаемое давление на

тормозную поверхность.

кПа

– среднее допускаемое давление на

тормозную поверхность.

3.

Определяются необходимые силы, кН,

торможения ленты

![]() =

=![]() и

затяжки винта 2

и

затяжки винта 2

![]() (рис.2),

в формуле e

– основание натурального логарифма

(рис.2),

в формуле e

– основание натурального логарифма

4.

Рассчитывается момент затяжки стяжного

винта тормозной ленты, кН·м,

![]() где

где

![]() и

и

![]() -

углы

соответственно подъёма винтовой линии

(нарезки) и трения. Необходимые величины

углов можно найти из соотношений:

-

углы

соответственно подъёма винтовой линии

(нарезки) и трения. Необходимые величины

углов можно найти из соотношений:

![]() здесь

s

– шаг резьбы, мм;

здесь

s

– шаг резьбы, мм;

![]() -

средний диаметр нарезки винта, мм;

-

средний диаметр нарезки винта, мм;

![]() -

угол профиля при треугольной резьбе;

-

угол профиля при треугольной резьбе;

![]() коэффициент трения в резьбе.

коэффициент трения в резьбе.

Рис. 2. Тормоз валопровода:

1 - гайка стяжного винта; 2 – стяжной винт; 3 – штырь стяжного винта; 4 - фрикционные колодки; 5 - бугель с головкой для штыря; 6- штыри; 7 – фундамент; 8 – бугель с головкой для стяжного винта

5. Определяется усилие затяжки на рукоятке:

![]()

где L – длина рукоятки, м.

Усилие

затяжки на 1 чел. не должно превышать

![]() кН.

кН.

Допускается

работа на тормозе не более 2 чел.,

следовательно,

![]() кН.

кН.