теор / Теплообменное оборудование предприятий

.pdf“труба в трубе”, в спиральных и пластинчатых теплообменниках за определяющий размер также принимают эквивалентный диаметр, рассчитанный по выражению (3.5). Для аппаратов типа “труба в трубе” определяющий размер практически равен удвоенной ширине кольцевого зазора между наружной и внутренней трубами, а для спиральных – удвоенной ширине щелевого канала.

Коэффициент теплоотдачи по стороне масла в маслоохладителях определяется критериальным уравнением, соответствующим теплообмену при поперечном обтекании пучка труб [5]

|

λ |

0,6 |

0,33 |

Pr 0,25 |

|

|

|||

|

|

|

|

п |

|

|

|||

α 0,41 |

|

|

Reп |

Prп |

|

|

|

. |

(3.6) |

d |

н |

Pr |

|||||||

|

|

|

|

|

с |

|

|

||

Для пластинчатых теплообменных аппаратов расчёт коэффициентов теплоотдачи осуществляется на основании критериальных уравнений, характерных для конкретного типа пластин в зависимости от вида гофр и конфигурации образующихся каналов для прохода рабочих сред [1,2]. Для предварительных расчётов можно воспользоваться обобщённой зависимостью [2]

|

λ |

0,73 |

0,43 |

Pr 0,25 |

|

|

||

|

|

|

п |

|

|

|||

α C |

|

Reп |

Prп |

|

|

|

, |

(3.7) |

dэ |

|

|||||||

|

|

|

|

Prc |

|

|

||

где С = 0,097 – эмпирический коэффициент пропорциональности для пластин с горизонтальными гофрами; С = 0,135 – для пластин с гофрами типа “ёлочка”.

Требуемая поверхность теплообмена аппарата F определяется из уравнения теплопередачи по формуле (1.4).

При выполнении поверочного теплового расчёта исходное уравнение теплового баланса для жидкостно-жидкостных аппаратов записывается в виде

Q W |

(t' |

t" ) W |

(t" |

t' |

) , |

(3.8) |

||

1 |

1 |

|

1 |

2 |

2 |

2 |

|

|

где W1 G1 Cp1 и W2 G2 Cp2 |

– водяные эквиваленты греющей и |

|||||||

нагреваемой рабочих сред.

71

Из уравнения (3.8) выражаются конечные значения температур

t1" и t"2 :

t1" t1' |

Q |

и t"2 t'2 |

|

Q |

. |

(3.9) |

|

W1 |

|

|

|||||

|

|

|

|

W2 |

|

||

Вторым исходным уравнением является уравнение теплопере- |

|||||||

дачи: |

|

|

|

|

|

|

|

|

|

Q k F |

tср |

, |

|

(3.10) |

|

в которое входит температурный напор |

tср . Если принять, что тем- |

||||||

пературы рабочих сред меняются по линейному закону, то расчёт температурного напора производится как среднеарифметический.

Тогда уравнение (3.10) можно записать

t' |

t" |

|

Q k F |

1 |

1 |

|

|

|

|

|

2 |

|

|

|

Подставляя неизвестные t1" и t"2

|

t' |

t" |

|

|

|

2 |

2 |

. |

(3.11) |

|

|

|||

|

|

2 |

|

|

|

|

|

|

из выражения (3.9) в уравнение

(3.11), получим

|

' |

' |

|

|

Q |

' |

' |

|

|

|

Q |

|

|

|

||||

t1 |

t1 |

|

|

|

|

|

|

t2 |

t2 |

|

|

|

|

|

|

|||

W1 |

|

W2 |

|

|||||||||||||||

Q k F |

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

2 |

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

' |

|

Q |

|

' |

|

Q |

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

2 W |

|

t2 |

|

2 W |

|

|

|

|

|

||||||||

k F t1 |

|

|

. |

|

|

(3.12) |

||||||||||||

|

|

|

|

1 |

|

|

|

|

2 |

|

|

|

|

|

||||

Произведя преобразование выражения (3.12), получим

|

Q |

t1' |

|

|

Q |

t'2 |

|

|

Q |

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|||||||||

|

k F |

2 W1 |

|

W2 |

|

|||||||||||||

|

|

|

|

|

|

|

|

2 |

|

|

||||||||

Q |

|

|

|

|

|

t1' t |

'2 |

|

|

|

|

|

, |

Вт . |

(3.13) |

|||

1 |

|

|

1 |

|

|

|

1 |

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

k F |

2 W1 |

2 W2 |

|

|

||||||||||

72

Зная количество переданной теплоты Q, из выражений (3.9) определяют конечные значения температур t1" и t"2 .

Приведенный метод применим для ориентировочных расчётов и в случае небольших изменений температур жидкостей. Обычно изменение температур теплоносителей носит нелинейный характер и температурный напор рассчитывается как среднелогарифмический.

В этом случае расчётная конечная температура зависит от схемы движения теплоносителей. В жидкостно-жидкостных теплообменных аппаратах обычно реализуются противоточные схемы движения. Вывод расчётных формул для таких схем изложен в [5] и в окончательном виде они имеют вид

δt1 t1' t1" (t1' t'2 ) Z

t" t' (t' t |

' ) Z |

; |

(3.14) |

|||||

1 |

1 |

1 |

2 |

|

|

|

|

|

δt2 t"2 t'2 (t1' t'2 ) |

W1 |

Z |

|

|||||

W2 |

|

|||||||

|

|

|

|

|

|

|

||

t"2 t'2 |

(t1' |

t'2 ) |

|

W1 |

Z . |

(3.15) |

||

|

|

|||||||

|

|

|

|

W2 |

|

|

||

Тепловая нагрузка аппарата может быть определена из выраже-

ния

Q W |

δt |

W |

(t' |

t' |

) Z . |

(3.16) |

1 |

1 |

1 |

1 |

2 |

|

|

В выражениях (3.14–3.16) комплекс Z f (W1 W2 ; k F

W2 ; k F W1) – вспомогательная функция, величина которой может быть определена или с помощью специальной номограммы, представленной на рис. 3.17, или расчётом по формуле

W1) – вспомогательная функция, величина которой может быть определена или с помощью специальной номограммы, представленной на рис. 3.17, или расчётом по формуле

|

|

|

|

|

|

|

|

W |

k F |

|

||||||

|

|

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

W |

|

W |

|

|

||||

Z |

|

1 e |

|

|

|

|

2 |

|

|

|

1 |

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

. |

(3 .17) |

|||

|

|

|

|

|

|

|

|

W |

|

|

k F |

|||||

|

|

|

|

|

|

1 |

|

1 |

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|||||||||

|

W1 |

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

W2 |

W1 |

|

||||||

1 |

|

|

e |

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

W2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

73 |

|

|

|

|

|

|

|

|

|

|

||

Рис. 3.17. Комплекс Z f (W1 W2 ; k F

W2 ; k F W1) – вспомогательная функция для расчёта конечной температуры при противотоке

W1) – вспомогательная функция для расчёта конечной температуры при противотоке

3.4. Конструктивный расчёт

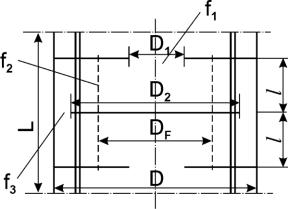

При выполнении расчёта секционных теплообменных аппаратов следует исходить из соотношения скоростей потоков внутри труб W1 и в межтрубном пространстве W2 . Значения скоростей должны приниматься исходя из соотношения соответствующих проходных сече-

ний f1 и f2 и расходов рабочих сред G1 и |

G2 . |

||||||||

В соответствии с уравнением расхода (1.11) количество |

|||||||||

греющей и нагреваемой сред можно выразить |

|||||||||

G1 |

f1 W1 ρ1 |

; |

(3.18) |

||||||

G2 f2 W2 ρ2 . |

(3.19) |

||||||||

Соотношение расходов рабочих сред составит |

|||||||||

|

G1 |

|

|

f1 |

|

W1 |

|

ρ1 . |

(3.20) |

|

|

|

|

||||||

|

G2 |

|

f2 |

W2 |

ρ2 |

|

|||

74

Для водо-водяных теплообменников ρ1  ρ2 1 и соотношение

ρ2 1 и соотношение

скоростей потоков составит |

|

|

|

|

|

|

|

|

|

W1 |

|

G1 |

|

|

f2 |

. |

(3.21) |

|

|

|

|

|

||||

|

W2 |

|

G2 |

|

|

f1 |

|

|

Соотношение проходных сечений |

f1 и |

f2 зависит от распо- |

||||||

ложения труб и шаговых отношений между ними. При расположении труб по вершинам равностороннего треугольника диаметр трубной доски определяется по формуле (2.30), а проходные сечения трубного и межтрубного пространства составят

|

|

|

π d2 |

|

|

|

π D2 |

|

π d2 |

|

|

|

f |

1 |

|

вн |

m и |

f |

2 |

|

|

|

н m . |

(3.22) |

|

|

|

|||||||||||

|

|

4 |

|

|

|

4 |

|

4 |

|

|

||

|

|

|

|

|

|

|

|

|

|

|||

Соотношение проходных сечений f1 и f2 определится из выражения

|

|

|

|

|

|

π D2 |

π d2 |

|

|

|

|

|

|||||

|

|

f2 |

|

|

|

4 |

|

|

4 |

н m |

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

. |

|

(3.23) |

||||

|

|

|

|

|

|

π d2 |

|

|

|

|

|

||||||

|

|

f1 |

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

4 |

вн m |

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Подставляя в выражение (3.23) значение для D по выражению |

|||||||||||||||||

(2.30) и произведя сокращения, получим |

|

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

2 |

|

o |

|

|

|

|

|

2 |

|

|

|

f2 |

|

|

|

4 t |

|

sin60 |

|

dн |

|

|

|||||

|

|

|

|

|

|

|

. |

(3.24) |

|||||||||

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

f1 |

|

π dвн2 |

ηтр |

|

|

|

|

|

|

|

|||||

|

|

|

|

dвн |

|

|

|||||||||||

Отношение наружного диаметра |

|

dн |

к внутреннему |

dвн с дос- |

|||||||||||||

таточной для инженерных расчётов точностью можно принять равным 1. Принимая значение ηтр 0,9 и учитывая, что отношение шага

между трубами t |

к диаметру труб dвн представляет собой относи- |

|||

тельный шаг σ , |

выражение (3.24) можно записать в следующем ви- |

|||

де: |

|

|

|

|

|

|

f2 |

1,23 σ2 1 . |

(3.25) |

|

|

f |

||

|

1 |

|

|

|

|

|

|

75 |

|

Относительный шаг в аппарате обычно принимают в пределах σ 1,25 -1,28 . При значениях шага σ 1,25 соотношение f2  f1 0,92, т.е. проходные сечения межтрубного и трубного про-

f1 0,92, т.е. проходные сечения межтрубного и трубного про-

странства примерно равны. Тогда соотношение скоростей потоков определяется из выражения

|

W1 |

|

G1 |

(1,23 σ2 |

1) |

. |

(3.26) |

|

|

|

|||||

|

W2 |

|

G2 |

|

|

|

|

При выбранных значениях скоростей |

W1 |

и W2 |

дальнейший |

||||

расчёт сводится к определению количества труб |

Zo из уравнения |

||||||

расхода (3.18), а также числа параллельно и последовательно включённых секций, исходя из их стандартных размеров.

Общее количество труб в параллельно включённых секциях составит

Zo |

4 G1 |

|

. |

(3.27) |

|

π d2 |

W |

|

|||

|

ρ |

|

|||

|

вн |

1 |

1 |

|

|

Если число труб в секции m, то количество параллельно включённых секций будет

a |

Zo |

, |

(3.28) |

m |

где a – округляется до целого числа.

Полная длина секций теплообменника находится из общей величины поверхности нагрева аппарата

L |

F |

. |

(3.29) |

||

|

|

|

|||

π dн Zo |

|||||

При стандартной длине труб в секции l |

количество последова- |

||||

тельно включённых секций составит |

|

|

|||

|

в |

L |

|

, |

(3.30) |

|

l |

||||

|

|

|

|

||

где в округляется до целого числа. |

|

|

|||

В теплообменных аппаратах типа “труба в трубе” скорости ра- |

|||||

бочих сред W1 и W2 выбираются в зависимости от заданных диа- |

|||||

метров наружной трубы d2 и внутренней – |

d1, а также расходов те- |

||||

плоносителей.

76

В этом случае соотношение скоростей находится из выражения

|

|

|

|

|

|

2 |

|

|

|

W1 |

|

G1 |

|

|

|

|

|

||

|

|

|

d2 |

|

|

|

|

||

|

|

|

|

|

|

|

|||

W2 |

|

G2 |

|

d1 |

|

|

1 . |

(3.31) |

|

|

|

|

|

|

|

|

|

|

|

Дальнейший ход расчёта такой же, как и для секционных аппаратов. Диаметры патрубков для подвода и отвода рабочих сред, а так-

же размеры перепускных труб определяются по уравнению расхода на основании выражения (2.32).

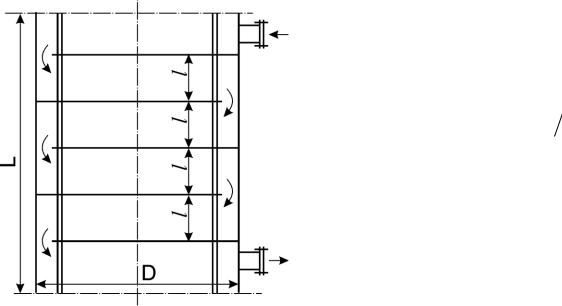

Для маслоохладителей конструктивный расчёт по стороне охлаждающей воды проводится аналогично расчёту парожидкостных аппаратов с прямыми трубками (см. п. 2.4). В результате этого расчёта определяются количество труб, диаметры трубных досок и патрубков для подвода и отвода воды и масла, высота трубной части аппарата.

Конструктивный расчёт маслоохладителей по стороне масла в межтрубной части аппарата выполняется по специальной методике в соответствии с типом перегородок. На рис. 3.18 приведена схема установки перегородок типа “кольцо-диск”.

В соответствии с рассматриваемой конструкцией приняты следующие условия: а) трубный пучок полностью располагается в

Рис. 3.18. К расчёту межтрубной пределах дисковой перегородки,

части маслоохладителей с перего- т.е. кольцевой зазор между дис-

родками типа “кольцо-диск” ковой перегородкой и корпусом аппарата свободен от труб; б) по тракту движения масла его скорость поддерживается постоянной, т.е.

обеспечивается равенство проходных сечений в трёх характерных точках:

f1 – проходном сечении в межтрубном пространстве отверстия кольцевой перегородки; f2 – проходном сечении межтрубного пространства между дисковой и кольцевой перегородками, равном боковой поверхности условного цилиндра диаметром DF (D1 D2 ) 2 и высотой l ; f3 – проходном сечении в кольцевом зазоре между дисковой перегородкой и корпусом аппарата.

2 и высотой l ; f3 – проходном сечении в кольцевом зазоре между дисковой перегородкой и корпусом аппарата.

77

Из уравнения расхода определяется проходное сечение для мас-

ла при заданной скорости |

fпр.с Gм Wм ρм |

и с учётом принятых |

|||||||

условий обеспечивается равенство |

fпр.с f1 f2 f3 . |

|

|

||||||

Проходное сечение f1 |

можно выразить |

|

|

|

|

||||

f |

π D2 |

|

π d2 |

π D2 |

d2 |

|

, |

(3.32) |

|

1 |

|

н n |

1 (1 |

н n ) |

|||||

1 |

4 |

|

4 |

1 |

4 |

D12 |

1 |

|

|

|

|

|

|

|

|

||||

где dн – наружный диаметр труб; n1 – количество труб, размещённых в отверстии кольцевой перегородки; D1 – диаметр отверстия в

кольцевой перегородке.

При расположении труб по вершинам равностороннего треугольника диаметр D1 можно выразить

|

|

|

|

|

|

|

D1 1,05 t |

n1 |

, |

(3.33) |

|||

ηтр |

||||||

|

|

|

|

|

||

где t (1,2 1,25) dн – шаг между трубками.

Подставляя выражение для D1 из (3.33) в (3.32), получим

f1

откуда при известном f1

Проходное сечение

π D2 |

(1 0,91 ηтр |

d2 |

|

1 |

н ) , |

(3.34) |

|

4 |

|

t2 |

|

fпр.с |

определяется |

D1. |

|

f2 можно выразить

f2 |

π DF l π DF dн |

l |

|

, |

(3.35) |

|

t' |

||||||

|

|

|

|

|||

где t' 1,5 t – условный шаг между трубками. |

|

|

||||

При известном |

f2 fпр.с определяется l . Диаметр условного |

|||||

цилиндра DF рассчитывается, так как D1 известен, а диаметр диско- |

||||||

вой перегородки D2 |

при принятых условиях можно определить из |

|||||

выражения (2.30). |

|

|

|

|

|

|

|

78 |

|

|

|

|

|

Проходное сечение |

|

f3 |

выражается |

|

|

|

|

|

|

|

2 |

|

|

|

|

f3 π D2 |

|

π |

D2 |

π (D2 |

D22 ) |

, |

(3.36) |

|

4 |

||||||

4 |

|

|

4 |

|

|

|

|

откуда при известном f3 fпр.с |

определяется |

D . |

|

||||

Для маслоохладителей с сегментными перегородками, общий вид которых приведен на рис. 3.19, расстояние между ними определяется по формуле

l |

|

|

|

Gм |

|

|

|

, |

(3.37) |

|

|

|

d |

|

|

|

ρ |

|

|||

|

|

|

|

|

|

|||||

|

в 1 |

|

н W |

м |

|

|||||

|

|

|

t |

|

м |

|

|

|||

|

|

|

|

|

|

|

|

|

||

Рис. 3.19. К расчёту межтрубной части маслоохладителей с сегментными перегородками

где в (0,6 0,8) D – ширина

перегородки, равная длине хорды сегмента.

При известной высоте трубного пучка L число ходов

по маслу составит |

Zм L l , а |

количество |

перегородок |

Z Zм 1. |

|

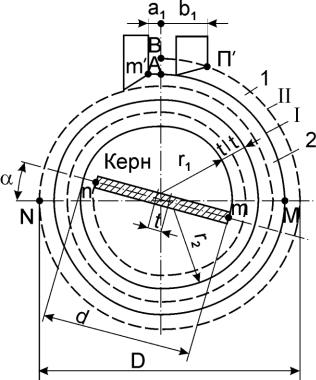

Конструктивный расчёт спиральных теплообменников сводится к определению числа витков спирали и длины ленты для навивки требуемой величины поверхности нагрева. Поверхность нагрева связана с размерами спиралей соотношением

F 2 L вэ , (3.38)

где L – эффективная длина спирали от точек m и n до точек M и N (рис. 3.20); вэ – эффективная ширина спирали, равная ширине на-

виваемой ленты за вычетом толщины входящих внутрь спирали металлических лент или прокладок.

79

Рис. 3.20. Схема к расчету длины канала спирального теплообменника:

1 – наружный канал; 2 – внутренний канал

вэ в 20 мм , |

(3.39) |

где в – ширина полосы.

Эффективную длину спирали определяют с учётом того, что наружный виток спирали не участвует в передаче теплоты.

Каждый виток строится по двум радиусам: первый виток по ра-

диусам |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

r |

d |

|

; |

r |

r t , |

|

(3.40) |

|

|

|

|

|

|

|

||||||

|

|

|

|

|

1 |

2 |

|

|

2 |

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

где t δ δст – |

шаг спирали; δ – ширина канала (зазор между спи- |

|||||||||||

ралями); δст – толщина листа. |

|

|

|

|

|

|||||||

Длина первого витка |

|

|

|

|

|

|

|

|||||

l |

r |

|

r |

|

π (r |

r |

t) 2 π r |

2 π t 0,5 . |

(3.41) |

|||

2 π 1 |

2 |

|

||||||||||

1 |

|

|

2 |

|

1 |

|

2 |

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

Длина второго витка |

|

|

|

|

|

|

|

|||||

|

|

|

l2 2 π r2 |

2 π t 2,5 . |

|

(3.42) |

||||||

|

|

|

|

|

|

|

|

80 |

|

|

|

|