теор / Теплообменное оборудование предприятий

.pdf

Толщина плоского круглого днища или крышки определяется по формуле:

|

K Dв |

|

|

|

|

|

|

S |

|

|

P |

|

C . |

(8.10) |

|

|

доп |

||||||

1 |

Ko |

|

|

|

|||

|

|

|

|

||||

Для днищ с отбортованными краями (рис. 8.8, е, ж, з, и) вместо Dв в формулу (8.10) подставляется величина Dв rв . Во всех случаях

толщина стенки днища или крышки S1 |

должна приниматься не менее |

||||||||||

толщины стенки цилиндрической части S, рассчитанной в соответст- |

|||||||||||

вии с п. 8.2 при 1,0 . |

|

|

|

|

|

|

|

|

|

||

Величина коэффициента К для днищ и крышек, изображённых |

|||||||||||

на рис. 8.8, а, б, в, рассчитывается по формуле: |

|

||||||||||

|

|

|

|

|

|

S |

|

|

|||

|

|

K 0,41 |

|

|

|

|

(8.11) |

||||

|

|

|

|

|

|

||||||

|

|

1 0,23 |

|

|

|

, |

|||||

|

|

|

|

|

S1 |

|

|||||

но не менее K 0,31; для днищ и крышек, изображённых на рис. 8.8, |

|||||||||||

г, д, е, ж, з, и K 0,41. |

|

|

|

|

|

|

|

|

|

||

Коэффициент Ko принимается равным следующим значениям: |

|||||||||||

для днищ и крышек без отверстия |

Ko 1,0 ; |

|

|||||||||

для днищ и крышек с отверстием |

|

|

|

|

|

|

|

|

|||

Ko 1 0,43 |

d |

|

при |

d |

0,35 ; |

(8.12) |

|||||

|

|

|

|||||||||

|

Dв |

|

Dв |

|

|

|

|

||||

Ko 0,85 |

при 0,35 |

|

d |

0,75 . |

(8.13) |

||||||

|

|

||||||||||

|

|

|

|

|

|

|

|

|

Dв |

|

|

Толщина плоского днища или крышки с двумя отверстиями оп- |

|||||||||||

ределяется также по формуле (8.10). При этом коэффициент |

Ko |

||||||||||

принимается в соответствии с (8.12) или (8.13), где в качестве расчётного диаметра d служит эквивалентный диаметр:

d d2 |

d2 |

, |

(8.14) |

1 |

2 |

|

|

где d1 и d2 – диаметры отверстий.

151

Толщина плоской заглушки, зажатой между двумя фланцами, приведенной на рис. 8.8, к, а также плоского днища или крышки, закреплённых болтовым соединением (рис. 8.8, л), определяется по формуле

S1 0,41 Dв |

|

Р |

|

С . |

(8.15) |

|

|

|

|

||||

доп |

||||||

|

|

|

|

|||

Допускаемое напряжение доп |

|

принимается в соответствии c |

||||

выражением (8.2) при следующих значениях коэффициента : |

|

|||||

для днищ и крышек, изображённых на рис. 8.8, а, при условии, что расстояние до оси сварного шва, соединяющего днище или крышку с цилиндрическим элементом, будет удовлетворять требованию

l |

Dв S S , |

0,85; |

для днищ и крышек указанной выше конструкции (рис. 8.8, а) при расстоянии до сварного шва l

Dв S S , а также для днищ и

Dв S S , а также для днищ и

крышек, показанных на рис. 8.8, б

0,75 ;

для днищ и крышек, приведенных на рис. 8.8, в, г, д,

0,6 ;

для днищ и крышек с отбортованными краями (рис.8.8, е, ж, з, к)

для плоских заглушек, зажатых между двумя фланцами (рис. 8.8, к), и крышек и днищ, закреплённых болтовым соединением

(рис. 8.8, л)

1,0 .

Вслучае, если днище или крышка и цилиндрический элемент, к которому они присоединяются, изготавливаются из стали разных марок, расчёт производится для стали с меньшим номинальным допускаемым напряжением.

152

8.6. Расчёт прямоугольных камер

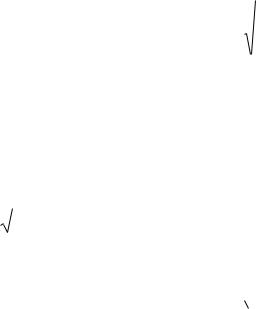

Расчетные схемы для прямоугольных камер представлены на рис. 8.9.

Рис. 8.9. Прямоугольная камера:

а – с круглыми отверстиями; б – с овальными отверстиями

Принятые обозначения на рис. 8.9:

2 m – ширина (в свету) рассчитываемой стороны камеры, см; 2 l – ширина (в свету) стороны камеры, перпендикулярной к

рассчитываемой стороне, см;

d – диаметр отверстий в камере или размер некруглых отверстий в направлении оси камеры, см;

d' – размер некруглого отверстия в направлении, перпендикулярном оси камеры, см;

в – расстояние от оси ослабления (оси отверстия или оси сварного шва) до середины рассчитываемой стороны камеры, см;

r – радиус закругления угла камеры, см.

Номинальная толщина стенки гладкой прямоугольной камеры принимается не менее наибольшего значения из определённых с помощью следующих формул:

по напряжениям, возникающим в углу камеры:

|

|

|

|

|

|

|

|

|

|

|

|

|

|

P |

|

|

|

|

P |

|

|

||

S m K |

|

K |

|

|

|

|

; |

(8.16) |

|||

|

2 |

|

|

||||||||

|

1 |

|

' |

|

|

|

|

|

|

|

|

|

|

|

доп |

|

|

|

доп |

|

|||

по напряжению в наиболее слабом сечении стенки (по осевой линии отверстий, по сварному шву, посередине наибольшей стороны):

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

P |

|

|

|

|

|

P |

|

|

||

S m K |

|

|

K |

|

|

|

|

|

. |

(8.17) |

||

|

|

|

|

|

|

|

||||||

3 |

доп |

4 |

|

|

|

|||||||

|

|

|

|

' |

|

|

|

|

||||

|

|

|

|

|

|

доп |

|

|||||

|

|

|

153 |

|

|

|

|

|

|

|

|

|

Если m l и в меньшей стороне не имеется ослаблений, то расчёт выполняется только для наибольшей стороны 2 m. Если меньшая сторона ослаблена отверстиями или сварным швом, то должен быть выполнен также расчёт для меньшей стороны с соответствующими значениями коэффициентов K1, K2 и т.д. и окончательно выбрано наибольшее значение толщины стенки.

Значения вспомогательных коэффициентов K1, K2 , K3 и K4 определяются по следующим формулам:

K 0,5 |

1 |

l 2 |

|

; |

|

||||

1 |

|

m2 |

|

|

|

|

|

|

|

|

|

|

|

|

l |

|

|

|

|

l |

|

|

|

|

|

|

|

|

K2 1,16 |

1 |

|

|

1 |

|

|

|

; |

|

|

|

|

|||||||

m |

|

|

|

|

|

||||||||||||||

|

|

|

|

|

|

|

|

|

|

m |

|

|

|

|

|

|

|||

K3 |

1 |

|

; |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

2 m |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

K4 0,82 |

|

1 3 |

|

в2 |

|

2 |

|

l |

|

l |

|||||||||

|

|

|

|

|

|

1 |

|

. |

|||||||||||

|

|

m2 |

|

|

|

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

m |

|

m |

|||||

(8.18)

(8.19)

(8.20)

(8.21)

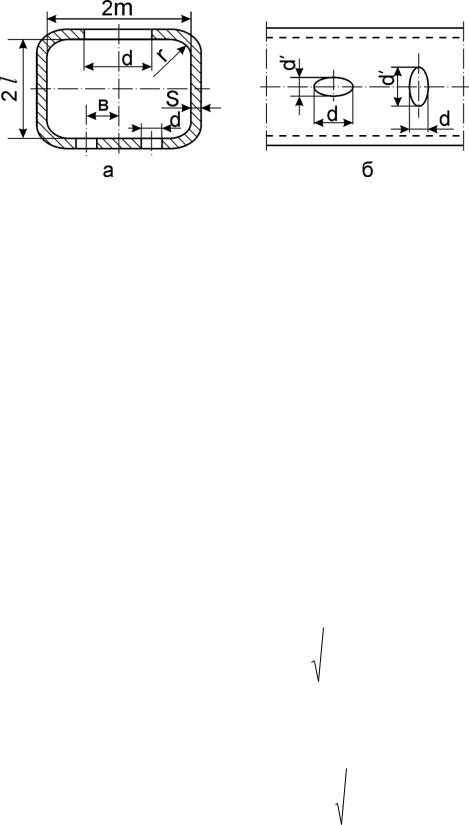

При расположении отверстий в шахматном порядке (рис. 8.10) вместо коэффициента K4 принимается коэффициент K5 :

|

1 2 |

l |

|

|

|

|

l |

|

|

|

|||

|

|

1 |

|

|

|

|

|

||||||

m |

m |

|

|

|

|||||||||

K5 0,82 |

|

|

|

|

|

|

|

, |

(8.22) |

||||

1 16 |

в2 |

||||||||||||

|

|

|

|

|

|||||||||

|

|

t2 |

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|||||

где t – шаг между центрами отверстий в продольном направлении.

154

Рис. 8.10. Шахматное расположение отверстий в камере

Допускаемое напряжение доп принимается в соответствии с формулой (8.2) при значении коэффициента 1,0 для необогреваемых камер и 0,9 – для обогреваемых.

Коэффициенты прочности камеры, ослабленной отверстиями, вычисляются по формулам:

|

t d |

|

; |

|

|

(8.23) |

|

t |

|

|

|||||

|

|

|

|

|

|

||

' |

при |

|

d' 0,6 ; |

(8.24) |

|||

|

|

|

|

|

m |

|

|

' 1 0,6 m |

при |

|

d' |

0,6 . |

(8.25) |

||

t |

|

|

|

|

m |

|

|

Для круглых отверстий |

d' d . |

|

|

|

|

||

Коэффициент прочности камеры, имеющей продольный сварной шов, принимается следующим:

' св ,

где св – коэффициент прочности сварного шва, принимаемый

в соответствии с п. 8.2.

При наличии в камере ослаблений разных видов толщина стенки камеры принимается равной наибольшей из величин, вычисленных для каждого вида ослабления.

155

8.7. Расчёт болтов и шпилек фланцевого соединения

Фланцевые соединения должны обеспечивать плотность и прочность сопрягаемых частей, удобство их сборки и разборки. Для создания плотности соединения между фланцами устанавливают прокладки из паранита, асбеста, пеньки, картона, резины и т.п.

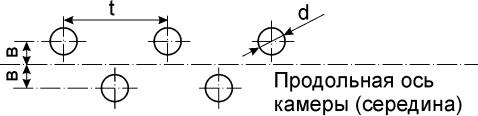

Целью расчёта фланцевых соединений является определение усилий, диаметра болтов или шпилек, толщины фланца. Расчётная схема для цельного фланца приведена на рис. 8.11 [33].

Рис. 8.11. К расчёту фланцевого соединения:

S - толщина стенки крышки; Dв – внутренний диаметр крышки; Dб – диаметр делительной окружности по болтам; во – действительная ширина прокладки; Dпр - наружный диаметр прокладки; Dф – наружный диаметр фланца; h - тол-

щина фланца; dб - диаметр болта (шпильки); l1 - расстояние от прокладки до оси болта (шпильки); l2 - расстояние от середины толщины крышки до оси болта (шпильки); Dср– средний диаметр прокладки

Усилие, необходимое для первоначального сжатия прокладки при затяжке, определяется по формуле:

P' |

в D |

ср |

q |

o |

, |

(8.26) |

пр |

|

|

|

|

где в – эффективная ширина прокладки, см; Dср – средний диаметр прокладки, см; qo – удельное давление на рабочую поверхность прокладки, кг/см2.

156

В рабочем состоянии прокладки затянуты неравномерно по сечению и по окружности фланца. В качестве расчётной принимают

эффективную ширину прокладки, равную: |

||||

в во |

при |

во 1 см; |

||

в |

во |

|

при |

во 1 см, |

где во – действительная ширина прокладки, см. |

||||

Удельное давление |

qo |

зависит от толщины, формы и материа- |

||

ла прокладки. Для паранитовых и асбестовых прокладок значение qo |

|||||||

в зависимости от толщины прокладки |

составляет: |

|

|

||||

, мм |

0,4 |

0,8 |

1,2 |

1,6 |

2,0 |

2,4 |

2,8 |

qo , кг/см2 |

400 |

200 |

160 |

130 |

120 |

110 |

105 |

Чем меньше толщина прокладки, тем надёжнее плотность соединения. В теплообменных аппаратах обычно применяют паранитовые прокладки толщиной 1,5 – 2,5 мм.

Плотность во фланце при рабочем избыточном давлении в сосуде обеспечивается при приложении усилия

P" |

в D |

ср |

q |

, |

(8.27) |

пр |

|

|

|

|

|

где q m p – минимальное удельное давление |

на рабочую по- |

||||

верхность прокладки, кг/см2; p – рабочее избыточное давление сре-

ды, кг/см2; m– коэффициент, принимаемый для плоских прокладок фланцев, крышек и днищ – 1,2 , фланцев трубопроводов – 1,5.

Усилие, создаваемое внутренним давлением в аппарате, можно

выразить: |

|

|

|

|

|

|

P |

|

D2 |

p |

, |

(8.28) |

|

вн |

|

4 |

пр |

|

|

|

|

|

|

|

|

|

|

где Dпр – наружный диаметр прокладки, см.

Расчётное усилие pб , передаваемое на болты, принимают равным наибольшей из величин

P |

P" |

P |

; |

(8.29) |

б |

пр |

вн |

|

|

P |

P' |

0,01 P . |

(8.30) |

|

б |

пр |

|

вн |

|

|

157 |

|

|

|

Внутренний диаметр резьбы болтов или шпилек фланцевого соединения определяется по формуле

dб 1,13 |

|

Pб |

|

, |

(8.31) |

|

Z доп |

||||||

|

|

|

|

|

где Z – число болтов, кратное четырём;

доп kб доп' – допускаемое напряжение материала болтов.

Значение поправочного коэффициента kб принимают в зависимости от диаметра болтов (шпилек):

dб , мм |

12 |

14 |

16 |

18 |

20 |

22 |

24 |

kб |

0,4 |

0,5 |

0,6 |

0,7 |

0,8 |

0,9 |

1,0 |

Значения допускаемых напряжений для материала болтов приведены в приложении П–15. Расчётную температуру материала болтов (шпилек) и фланца принимают равной расчётной температуре среды.

Нормальный шаг между осями болтов или шпилек составляет Sб (3,5 4) dб ; из соображений плотности соединения максимальный шаг не должен превышать 5 dб .

Толщина цельного фланца определяется по формуле

|

|

|

|

|

|

|

б |

|

l |

Z 0,7 |

p |

Dпр |

2 |

|

||||||

h |

0,61 d |

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

, см , (8.32) |

|||

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

б |

|

|

K |

|

|

l |

|

|

d |

|

|

|

|

|||||

|

|

|

|

|

|

ф |

|

|

ф |

2 |

|

|

б |

|

б |

|

|

|||

где б |

и ф – соответственно допускаемое напряжение материала |

|||||||||||||||||||

болтов (шпилек) и фланца; |

Kф и – поправочные коэффициенты. |

|||||||||||||||||||

Значение Kф для плоского круглого фланца без шейки определяется по формуле

|

D |

в |

Dф |

|

|

|

l |

2 |

|

|

S2 |

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

Kф 1 |

|

|

|

|

2 |

|

|

|

|

|

1 . |

(8.33) |

|||

|

l2 |

1 |

|

|

|

h2 |

|||||||||

|

2 |

Dв |

|

|

|

Dб |

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

158

Величина определяется по формуле |

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

l1 |

|

|

Dб 2 |

l2 |

|

|

|

l1 |

|

|

|||

|

|

|

|

|

|

|

|

|

0,2 |

. |

(8.34) |

||||

1 |

|

|

|

|

|

|

|

1 |

|

||||||

|

|

|

l2 |

|

|

|

Dпр |

|

|

|

|

|

l2 |

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Приведенный расчёт фланцевого соединения производится в следующей последовательности:

- составляется эскиз фланца в соответствии с рис. 8.11 и при известных S (см. п.8.2-8.3) и Dв (диаметр трубной доски из конструк-

тивного расчёта) принимаются величины l1 , l2 , Dб , во , Dпр , Dф ;

- предварительно задаётся диаметр болтов (шпилек) dб и определяется их число Z путём деления длины окружности на шаг

Z Dб , где Dб Dпр 2l1 ; Sб

-уточняется диаметр болтов (см. форм. 8.31.);

-предварительно задаётся толщина фланца h (2 3) S, опре-

деляются коэффициенты Kф и (см. форм. 8.33 и 8.34);

- по формуле 8.32 определяется действительная толщена флан-

ца.

Если расчётная толщина фланца отличается от предварительно принятой более чем на 5 %, то расчёт повторяется, при этом коэффициенты Kф и определяются уже в соответствии с расчетной

толщенной фланца.

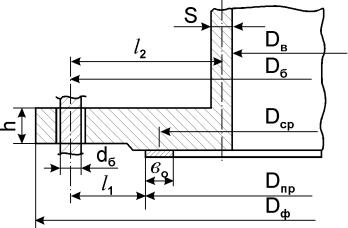

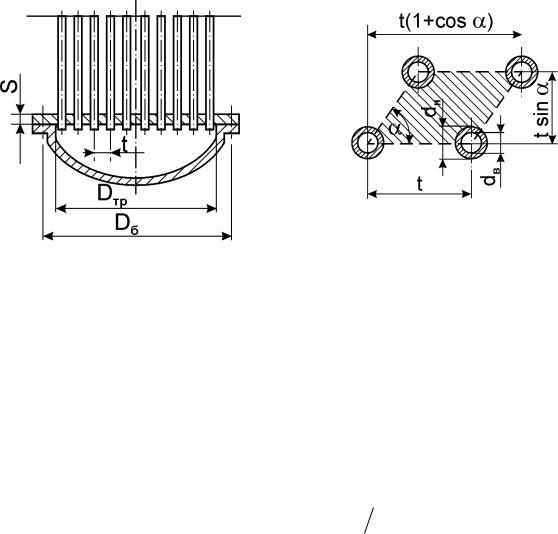

8.8.Расчет толщины трубной доски в аппаратах нежёсткой конструкции

В аппаратах нежёсткой конструкции (рис. 8.12) толщина трубной доски определяется по формуле

|

|

|

|

|

|

|

|

|||

S |

Dб |

|

|

p |

|

C , см, |

(8.35) |

|||

2 |

|

из |

|

|||||||

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

||

где Dб – диаметр по осям болтового соединения;

p – максимальное рабочее давление в трубном или межтрубном пространстве (при разных давлениях в трубах и межтрубном пространстве расчёт производится на большее давление), кг/см2;

159

– коэффициент закрепления трубной доски, принимаемый 0,5–0,6;

из – допускаемое напряжение на изгиб материала трубной доски,

кг/см2; С – поправка на коррозию, принимаемая 0,2–0,3 см; – коэффициент прочности трубной доски.

|

Рис. 8.13. К расчёту трубной |

Рис. 8.12. К расчёту трубной |

доски на изгиб ромбическо- |

доски |

го участка |

Коэффициент прочности определяется из выражения |

|

|||

|

Dб do |

, |

(8.36) |

|

Dб |

||||

|

|

|

||

где do 1,015 dн – диаметр отверстия для труб в трубной доске; |

||||

do в do – сумма диаметров отверстий в трубной доске по диа-

метру трубной доски; |

в – количество труб (число отверстий) по диа- |

||||||||||||||

метру трубной доски, определяемое как Dтр |

|

t . |

|

|

|||||||||||

Рассчитанная по формуле (8.35) толщина трубной доски |

S про- |

||||||||||||||

веряется на изгиб ромбического участка (рис. 8.13) по выражению |

|||||||||||||||

|

из |

|

p |

|

|

|

|

|

|

|

|

, |

(8.37) |

||

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

d |

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

3,6 1 0,7 |

|

|

н |

|

|

S |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

t |

|

|

|

t |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ср |

|

|

|||||

|

|

|

|

|

|

ср |

|

|

|

||||||

|

|

t sin |

|

cos |

|

|

|

||||||||

где |

tср |

t 1 |

|

|

|

. |

(8.38) |

||||||||

|

2 |

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

160