Лабораторный практикум

.pdf

чтобы покрытие было прорезано ножом до металлической поверхности. В

случае отслаивания заводского покрытия толщиной 1,5-3,0 мм и более рекомендуется прорезать покрытие дополнительно (отступив от полосы с обеих сторон 2-3 мм) и удалить образовавшиеся две узкие полоски покрытия,

рисунок 7.4).

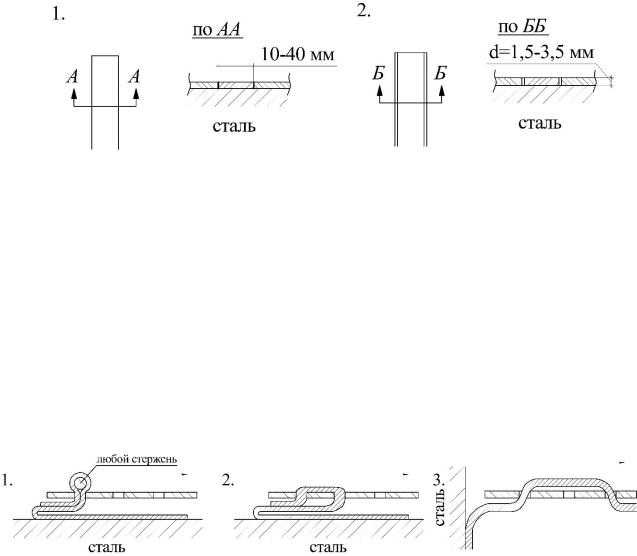

Рисунок 7.4 – Вырезание полоски покрытия для отслаивания

1.2. Ножом приподнимите конец вырезанной полосы покрытия и осторожно («подрезая» адгезив, если это необходимо) отслоите полоску от трубы длиной 4-5 см и закрепите в захвате прибора по подходящему варианту

(рисунок 7.5). (При «подрезании» полоски покрытия нож следует держать с наклоном 45-60° к поверхности, стараясь не порезать пленку-основу покрытия или полиэтиленовый «несущий» слой).

Рисунок 7.5 – Рекомендуемые схемы закрепления полосы покрытия в зажиме

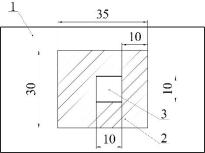

1.3. Подсоединить зажим к крюку адгезиметра АМЦ 2-20/АМЦ 2-50

(рисунок 7.6).

41

Рисунок 7.6 – Внешний вид адгезиметра АМЦ 2-20/АМЦ 2-50

1.4.Включите адгезиметр нажатием кнопки «I/O». При этом прибором издает короткий звуковой сигнал и на табло появляется надпись «-Ад-»

(«Адгезиметр»).

1.5.Повторно нажмите кнопку «I/O». При этом прибор автоматически производит коррекцию нуля и на табло появляются «-000-». Прибор готов к измерениям.

1.6.Приложите (только за ручку!) к прибору тянущее усилие и начните отслаивать покрытие.

Примечание: Отслаивание следует производить равномерно, без рывков или остановок, с постоянной скоростью. Скорость отслаивания (Vomc) можно определить как частное от деления длины (в мм) отслоенного участка покрытия (L) на величину продолжительности (заданной ранее) отслаивания tn (в мин.).

По достижении приложенного усилия равного по величине значению ПОР (порог срабатывания), которое Вами было задано ранее, то прибор издает непрерывный звуковой сигнал в течение (заданного ранее) времени to. По истечении времени ожидания (to)

адгезиметр приступает к накоплению поступающей информации (о приложенном усилии)

и ее статистической обработки, которая осуществляется в течение заданной продолжительности отслаивания (tn). Отсчет продолжительности отслаивания (tn)

начинается сразу после окончания звукового сигнала. Проводить отслаивание необходимо

42

до момента короткого щелчка прибора и появления на индикаторе минимального значения

усилия отслаивания. Это означает, что измерение закончено.

1.7. Запишите показания минимального значения усилия отслаивания в таблицу 7.1. При этом минимальное значение усилия сопровождается мерцанием курсора на нижнем горизонтальном сегменте в старшем знаке индикатора.

Таблица 7.1 – Форма записи результатов измерения адгезии ленточного покрытия

|

|

|

|

|

Лакокра- |

Битумное |

|

Ленточное покрытие |

|

сочное |

|||

|

|

покрытие |

||||

|

|

|

|

|

покрытие |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Среднеин- |

Мини- |

Ширина |

|

|

|

Номер |

тегральное |

мальное |

отслаи- |

Значение |

Значение |

Значение |

изме- |

усилие |

усилие от- |

ваемой |

адгезии, |

адгезии, |

адгезии, |

рения |

отслаи- |

слаивания, |

полосы, |

кгс/см |

МПа |

МПа |

|

вания, кгс |

кгс |

см |

|

|

|

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

Среднее |

|

|

|

|

|

|

|

|

|

|

|

|

|

1.8.Нажмите кнопку «>O<». При этом на индикаторе высвечивается среднеинтегральное значение усилия отслаивания покрытия (и мерцает средний сегмент в старшем разряде индикатора). Запишите среднеинтегральное усилие отслаивания в таблицу 7.1.

1.9.Определите значение величины адгезионной прочности покрытия

(А) с учетом показаний прибора и ширины отслаиваемой полосы.

А = P/d, |

(7.1) |

где Р – среднеинтегральное значение усилия отслаивания полосы

покрытия (кгс), d – ширина полосы (см).

43

Полученное значение запишите в таблицу 7.1.

1.10.Повторить выполненные измерения не менее 3 раз.

1.11.За значение адгезии защитного покрытия принимают среднее арифметическое трех измерений, вычисленное с погрешностью 0,1 Н/см (0,01

кгс/см).

1.12. Сделайте вывод о соответствии величины адгезии исследуемого ленточного покрытия требованиям действующей нормативной технической документации (ГОСТ Р 51164-98).

Часть 2. Определение адгезии лакокрасочного покрытия.

2.1.Подготовьте поверхность лакокрасочного покрытия к проведению испытаний. Очистите ее от влаги, пыли, грязи и пятен масла.

2.2.С помощью адгезива приклейте к поверхности лакокрасочного покрытия тестовый образец как показано на рисунке 7.7.

Рисунок 7.7 – Закрепление тестового образца на лакокрасочном покрытии

2.3. С помощью специального ножа аккуратно обрежьте лакокрасочное покрытие вокруг тестового образца до металла, тем самым отделив слой

44

лакокрасочного покрытия под тестовым образцом от остальной части покрытия.

2.4. С помощью маховика отверните показания шкалы адгезиметра

(рисунок 7.8) на «0» и надежно зафиксируйте прибор на тестовом образце.

Рисунок 7.8 – Механический адгезиметр Elcometer 106

2.6.Держа адгезиметр одной рукой, другой рукой медленно и равномерно поворачивайте маховик до момента отрыва тестового образца от поверхности пластины или до достижения максимального необходимого усилия.

2.7.Считайте показания адгезиметра с индикатора прибора и запишите в таблицу 7.1.

2.8.Повторить выполненные измерения не менее 3 раз.

2.9.Сделать вывод о соответствии величины адгезии исследуемого лакокрасочного покрытия требованиям действующей нормативной

технической документации (ГОСТ Р 51164-98).

45

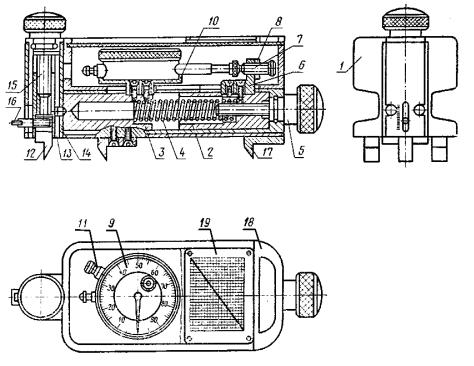

Часть 3. Определение адгезии битумных покрытий.

3.1. Сделайте надрез представленного образца битумного покрытия размером 10х10 мм до металла. Вокруг надреза расчистите площадку 2

размером 30х35 мм (снимите битумное покрытие) для сдвига образца покрытия 3 как показано на рисунке 7.9.

Рисунок 7.9 – Вырезание полоски покрытия для отслаивания

3.2. Установите прибор СМ-1 на защитное покрытие так, чтобы передняя грань ножа 12 находилась против торцевой плоскости вырезанного образца

(рисунок 7.10). Для этого поднимите вверх нож 12 с помощью вращения винта 15, затем нажмите на корпус прибора так, чтобы опорные ножи 17

вошли в защитное покрытие. Подведите нож 12 с помощью вращения винта 5

до соприкосновения с торцевой плоскостью образца, вращением винта 15

опустите нож до металлической поверхности трубы.

3.3.Установите нуль на индикаторе 9 перед началом проведения испытания.

3.4.Вращением винт 5 добейтесь начала смещения битумного покрытия ножом 12 со скоростью деформации пружины 4 15 мм/мин. Вращайте винт 5

до тех пор, пока весь образец битумного покрытия площадью 1 см2 не будет

сдвинут.

46

3.5. Считайте установившиеся на индикаторе 9 показания прибора,

соответствующие величине сжатия пружины 4.

Рисунок 7.10 – Механический адгезиметр СМ-1

1 - корпус, 2 – ведущий шток, 3 – ведомый шток, 4 – тарированная пружина, 5 – винт, 6 – кронштейн, 7 – регулировочный винт, 8 – стопорная гайка, 9 – индикатор, 10 – чаша, 11

– стопорный винт, 12 – нож, 13 – шток, 14 – втулка, 15 – винт, 16 – передняя часть корпуса прибора, 17 – опорные ножи, 18 – верхняя съемная крышка прибора, 19 – шкала для пересчета

3.6.По диаграмме ПИАП-1-3,5 шкалы 19 определите усилие сдвига битумного покрытия, соответствующее измеренной величине сжатия пружины 4. Полученные данные занесите в таблицу 7.1.

3.7.Повторите выполненные измерения не менее 3 раз.

3.8.Сделать вывод о соответствии величины адгезии исследуемого битумного покрытия требованиям действующей нормативной технической документации (ГОСТ Р 51164-98).

47

Лабораторная работа №8

Определение сплошности изоляционного покрытия на трубе

Цель работы: ознакомиться с основными понятиями и принципом электроискровой дефектоскопии; экспериментальным путем выявить несплошности (дефекты) изоляционного покрытия образца трубопровода при помощи детектора микроотверстий.

Оборудование и материалы: 2-3 пластины или отрезка трубы с образцом нанесенного лакокрасочного покрытия с дефектами, детектор микроотверстий Elcometer 270/4.

Теоретическая часть

Контроль качества защитных изоляционных покрытий выполняют как в процессе строительства, так и при эксплуатации трубопроводов.

Эффективность защиты от коррозии и ее стоимость во многом зависят от правильного выбора типа покрытия, его свойств и качества нанесения. Чем хуже защитное покрытие, тем больше расходов на электрохимическую защиту, содержание и техническое обслуживание трубопровода.

Тщательный контроль за покрытием во время его нанесения и при последующих операциях с трубами является очень важным фактором для обеспечения высокого качества защиты. На каждой стадии изоляции и укладки трубопроводов необходим контроль изоляционного материала,

очистки поверхности трубопровода, толщины и сплошности нанесенного покрытия. Кроме того, следует выявлять места дефектов изоляционного покрытия трубопровода после укладки его в траншею и засыпки. Выявленные крупные дефекты изоляции необходимо устранить.

48

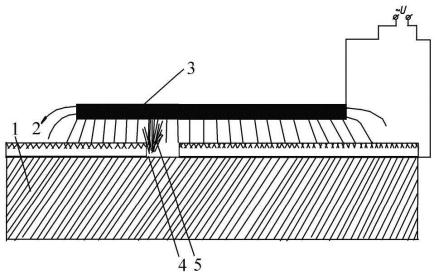

Сплошность защитных покрытий контролируют электроискровым методом неразрушающего контроля.

Электроискровой метод – это метод неразрушающего контроля,

основанный на регистрации возникновения электрического пробоя и изменений его параметров в окружающей среде или на участке контролируемого объекта (рисунок 8.1). Данный метод относится к неэлектрическим методам неразрушающего контроля.

Рисунок 8.1 – Принципиальная схема работы искрового дефектоскопа.

1 – стенка трубопровода, 2 - изоляционное покрытие, 3 – щуп дефектоскопа (электрод), 4 – дефект в изоляции, 5 – искровой разряд

Для контроля сплошности защитных покрытий в нефтегазовой отрасли используют электроискровые дефектоскопы, реализующие электроискровой метод неразрушающего контроля.

Электроискровые дефектоскопы предназначены для контроля сплошности полимерных, эпоксидных, эмалевых и битумных защитных

(изоляционных) покрытий магистральных трубопроводов в процессе их строительства и эксплуатации, а также для контроля целостности изоляционного покрытия труб и других изделий в процессе их изготовления и

49

эксплуатации. Электроискровые дефектоскопы обеспечивают выявление локальных сквозных дефектов изоляционных покрытий трубопроводов.

Принцип работы электроискрового дефектоскопа основан на электрическом пробое воздушных промежутков между касающимся поверхности изоляционного покрытия трубопровода щупом, подключенным к одному полюсу источника высокого напряжения, и самим трубопроводом,

подключенным к другому полюсу указанного источника высокого напряжения непосредственно или через грунт при помощи заземлителя.

Величина электрического напряжения между щупом и трубопроводом устанавливается такой, чтобы обеспечивался электрический пробой воздушных промежутков в местах нарушения сплошности изоляционного покрытия трубопровода и исключался электрический пробой самого изоляционного покрытия.

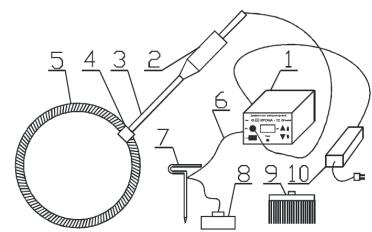

На рисунке 8.2 представлен общий вид искрового дефектоскопа для контроля сплошности защитных покрытий, нанесенных на трубопровод.

Рисунок 8.2 – Общий вид искрового дефектоскопа

1 – блок электронный, 2 –трансформатор высоковольтный (ВТ-1), 3 – удлинитель щупа, 4

– держатель, 5 – щуп для сплошного контроля, 6 – заземлитель, 7 – штырь, 8 – магнит, 9 – щуп для локального контроля, 10 – зарядное устройство

50