- •4. Расчет валов привода

- •4.1 Проектный расчет всех валов привода

- •4.2 Проверочный расчет тихоходного вала редуктора на усталостную выносливость

- •4.3 Проверочный расчет тихоходного вала редуктора на статическую перегрузку и жесткость

- •5. Подбор подшипников для валов привода

- •5.1 Предварительный выбор подшипников качения для всех валов привода и его обоснование

- •5.2 Проверочный расчет подшипников тихоходного вала на динамическую и статическую грузоподъёмность

- •Заключение

Введение

Согласно заданию на курсовой проект необходимо спроектировать привод конвейера.

Привод состоит как из стандартных деталей, так и из деталей форма и размеры которых определяются на основе конструктивных, технологических, экономических и других нормативов (корпус и крышка редуктора, валы, шестерни и др.).

Привод состоит из следующих основных элементов:

- электродвигатель – стандартный механизм, предназначен для преобразования электрической энергии в механическую;

- редуктор – нужен для повышения крутящего момента и понижения частоты вращения вала;

- муфта – предназначена для соединения валов, а также может служить для компенсации несоосности валов и динамических нагрузок;

- рама – сварная металлоконструкция, которая крепится к фундаменту или на другое основание и предназначена для установки на нее элементов привода.

1 Энерго-кинематический расчёт привода

Цель энергокинематического расчета – подбор электродвигателя и определение частот вращения и крутящих моментов на всех валах привода. Эти данные являются исходными данными для дальнейших проектных расчетов передач привода.

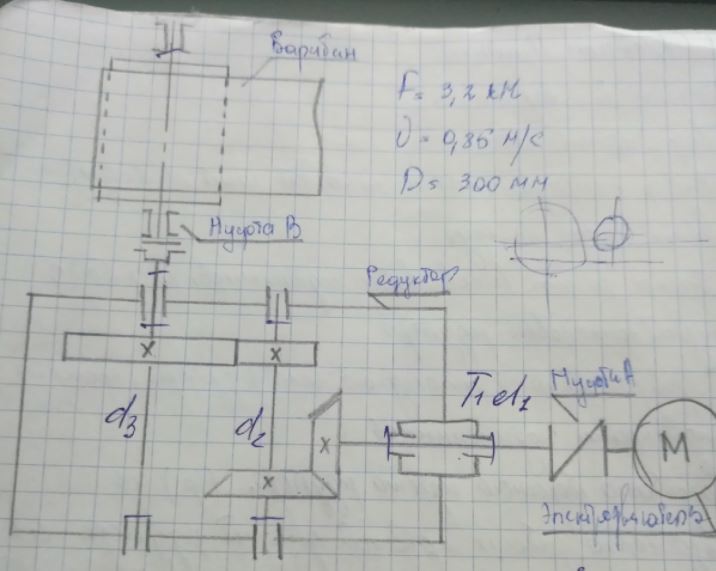

Схема привода представлена на рисунке 1.1.

1 - электродвигатель, 2 – муфта, 3 - редуктор, 4- муфта, 5 – барабан

Рисунок 1.1 – Схема привода

Исходные данные к расчету следующие:

Окружное усилие на звездочке Ft = 3,2 кН;

Окружная скорость звездочки V=0,85 м/с;

Диаметр барабана D = 300 мм;

Срок службы привода 6 лет.

1.1 Подбор электродвигателя

Мощность, выходного вала [1]:

![]() ; (1.1)

; (1.1)

Pвых = 2720 Н.

Угловая скорость выходного вала:

![]() ; (1.2)

; (1.2)

![]() = 5,66

= 5,66

![]() .

.

Частота вращения выходного вала:

![]() =

= ![]() ;

(1.3)

;

(1.3)

= 54,14 ![]() .

.

Требуемую мощность электродвигателя, определим по формуле:

PДТР =РPO/o, (1.2)

где o – общий КПД привода.

Общий КПД определяется как произведение КПД элементов привода, т.е. по формуле [1]:

ηо=

ηм.22

·![]() ·

·![]() ·

·![]() ,

(1.3)

,

(1.3)

где ηм. - КПД муфты, ηм= 0,98;

ηз.к - КПД конической передачи, ηз.к = 0,95; ηз.ц.- КПД цилиндрической передачи, ηп.п.= 0,97;

ηп.п.- КПД пары подшипников, ηп.п.= 0,99.

Значения КПД взяты из таблицы 3.2, [1].

Общий к.п.д. привода:

=0,9820,950,970,994=0,85,

Тогда требуемая мощность электродвигателя:

PДТР= 2720/0,85=3,2 кВт.

Определяем требуемую частоту вращения двигателя:

nДТР=nро2·2, (1.5)

тогда: nДТР=54,142·2= 216,56 мин-1.

Исходя из вычисленных значений PЭД и nЭД по таблице выбираем асинхронный электродвигатель 4А132S8У3 (ГОСТ 19523-81) с частотой вращения nДВ=705 мин-1 и мощностью Рэд=4 кВт.

1.2 Определение частот вращения и крутящих моментов на валах привода

Для определения частот вращения на валах привода окончательно назначим передаточные числа передач:

![]() ,

(1.6)

,

(1.6)

где

![]() – реальная частота вращения

электродвигателя,

– реальная частота вращения

электродвигателя, ![]()

Тогда:

![]() .

.

Так как привод содержит только закрытые передачи, то:

![]() =

=

![]() =

13,02.

=

13,02.

Определим передаточное отношение зубчатой передачи:

![]() , (1.7)

, (1.7)

![]() .

.

Определим передаточное отношение редуктора:

![]() , (1.8)

, (1.8)

![]() .

.

Определим частоты вращения на валах привода (обозначения валов соответствует обозначениям на рисунке 1.1):

Частота вращения на валу I:

n1=nд =705 мин-1.

Частота вращения на валу II:

n2=n1 = 705 мин-1.

Частота вращения на валу III:

n3= n2/iБ =705/3,73=188,78 мин-1.

Частота вращения на валу IV:

n4= n3/ iт =188,78/3,48=54,14 мин-1.

Частота вращения на валу Ⅴ:

n5=n4=54,14 мин-1 .

Крутящие моменты

на валах

![]() , Н·м определяются по формуле:

, Н·м определяются по формуле:

![]() , (1.9)

, (1.9)

где i – номер вала;

![]() – мощность

на i-ом

валу, кВт;

– мощность

на i-ом

валу, кВт;

![]() – угловая

скорость i-ого

вала, с-1;

– угловая

скорость i-ого

вала, с-1;

Рассчитаем мощности на валах привода:

Мощность на валу I:

Р1=РДТР=3,2 кВт.

Мощность на валу II:

Р2=Р1мпп =3,20,980,99=3,104 кВт.

Мощность на валу III:

Р3=Р2кппп =3,1040,950,99=2,919 кВт.

Мощность на валу IV:

P4= Р3 з.п.пп =2,9190,950,99=2,803 кВт.

Мощность на валу V:

P5= Р4мп.п = 2,8030,980,99=2,72 кВт.

Определим угловые скорости валов по формуле (1.3):

Угловая скорость вала I и II:

.

.

Угловая скорость вала III:

с-1.

с-1.

Угловая скорость вала IV и V :

с-1.

с-1.

Тогда крутящие моменты на валах:

Крутящий момент на валу I:

Т1=Р1/ω1=3200/73,79=43,35 Н∙м.

Крутящий момент на валу II:

Т2=Р2/ω2=3104/73,79=42,06 Н∙м.

Крутящий момент на валу III:

Т3=Р3/ω3=2919/19,75=147,74 Н∙м.

Крутящий момент на валу IV:

Т4=Р4/ω4=2803/5,66=494,74 Н∙м.

Крутящий момент на валу V:

Т5=Р5/ω5=2720/5,66=480 Нм.

2 Проектный расчёт передач редуктора

2.1 Выбор материалов, термообработки и определение допускаемых напряжений для зубчатых колес

Для изготовления

колёс и шестерен выбираем материал

Сталь40Х (![]() МПа,

МПа,

![]() МПа,).

МПа,).

Назначаем термообработку по таблице 8.7, [3]:

‑ для колес – улучшение до H = (230…270)HB.

Определяем допускаемые контактные напряжения по формуле:

![]() , (2.1)

, (2.1)

где ![]() ‑ предел

контактной выносливости, МПа;

‑ предел

контактной выносливости, МПа;

![]() ‑ коэффициент

безопасности;

‑ коэффициент

безопасности;

![]() ‑ коэффициент

долговечности.

‑ коэффициент

долговечности.

Предел контактной выносливости рассчитывается по формуле из таблицы 8.8, [3]:

При улучшении

![]() , (2.2)

, (2.2)

где ![]() - средняя

твёрдость материала, МПа.

- средняя

твёрдость материала, МПа.

Тогда, предел контактной выносливости для колес:

![]() МПа.

МПа.

Коэффициент безопасности выбирается по таблице 8.8, [3] в зависимости от термообработки.

При улучшении для

колес выбираем

![]() = 1,1.

= 1,1.

При улучшении для

шестерен выбираем

![]() = 1,1.

= 1,1.

Коэффициент

долговечности

![]() рассчитывается по формуле:

рассчитывается по формуле:

![]() , (2.3)

, (2.3)

где ![]() ‑ циклическая

долговечность;

‑ циклическая

долговечность;

![]() ‑ эквивалентное

число циклов.

‑ эквивалентное

число циклов.

Циклическая

долговечность

![]() рассчитывается [2] по формуле:

рассчитывается [2] по формуле:

![]() .

.

Тогда,

для шестерен:

(2.4)

![]() ;

;

для колес:

![]() .

.

Эквивалентное

число циклов

![]() рассчитывается по формуле [2]:

рассчитывается по формуле [2]:

![]() , (2.5)

, (2.5)

где ![]() ‑ коэффициент

режима работы (по таблице 8.9, [3]

для легкого режима работы

= 0,5);

‑ коэффициент

режима работы (по таблице 8.9, [3]

для легкого режима работы

= 0,5);

![]() ‑ число

зацеплений зуба за один поворот колеса

(в нашем случае

‑ число

зацеплений зуба за один поворот колеса

(в нашем случае

![]() = 1);

= 1);

![]() ‑ частота

вращения, мин-1;

‑ частота

вращения, мин-1;

![]() ‑ расчётный

срок службы, ч.

‑ расчётный

срок службы, ч.

Расчётный срок , ч службы рассчитаем по формуле:

![]() , (2.6)

, (2.6)

где ![]() ‑ количество

лет службы привода (

= 6);

‑ количество

лет службы привода (

= 6);

![]() ‑ количество

дней в году (

= 255);

‑ количество

дней в году (

= 255);

![]() – количество

рабочих смен в день (

=2);

– количество

рабочих смен в день (

=2);

![]() ‑ количество

часов в смену (принимаем

= 8);

‑ количество

часов в смену (принимаем

= 8);

![]() ч.

ч.

Тогда,

‑ для шестерни:

![]() ;

;

‑ для колеса:

![]() .

.

Коэффициент долговечности

‑ для шестерни:

;

;

‑ для колеса:

.

.

По рекомендациям

[3] при

<1

принимают

= 1.

Поэтому принимаем

![]() = 1,

= 1,

![]() =1.

=1.

Допускаемые контактные напряжения:

‑ для шестерни:

![]() МПа;

МПа;

‑ для колеса:

![]() МПа.

МПа.

Так как коническая прямозубая передача величину допускаемых контактных напряжений определяют по формуле:

![]() , (2.7)

, (2.7)

![]() МПа.

МПа.

Окончательно

принимаем допускаемые контактные

напряжения для передачи

![]() МПа.

МПа.

Так как цилиндрическая прямозубая передача величину допускаемых контактных напряжений определяют по формуле:

![]() , (2.8)

, (2.8)

![]() МПа.

МПа.

Окончательно

принимаем допускаемые контактные

напряжения для передачи

![]() МПа.

МПа.

Определяем допускаемые напряжения изгиба по формуле:

![]() , (2.9)

, (2.9)

где ![]() ‑ предел

выносливости по напряжениям изгиба,

МПа;

‑ предел

выносливости по напряжениям изгиба,

МПа;

![]() ‑ коэффициент

безопасности;

‑ коэффициент

безопасности;

![]() ‑ коэффициент

учитывающий влияние двустороннего

приложения нагрузки;

‑ коэффициент

учитывающий влияние двустороннего

приложения нагрузки;

![]() ‑ коэффициент

долговечности.

‑ коэффициент

долговечности.

Предел выносливости по напряжениям изгиба рассчитывается по формулам из таблицы 8.8, [3]:

Для колес при улучшении:

![]() , (2.10)

, (2.10)

![]() МПа.

МПа.

Для шестерен при улучшении:

![]() .

.

Коэффициент безопасности выбирается по таблице 8.8, [3] в зависимости от термообработки.

При улучшении для

колеса выбираем

![]() = 1,75.

= 1,75.

При закалке для

шестерни выбираем

![]() = 1,75.

= 1,75.

Коэффициент

долговечности

![]() рассчитывается по формуле:

рассчитывается по формуле:

![]() , (2.11)

, (2.11)

где ![]() циклическая долговечность (

= 4·106

для всех сталей [3]);

циклическая долговечность (

= 4·106

для всех сталей [3]);

![]() ‑ эквивалентное

число циклов перемены напряжений изгиба.

‑ эквивалентное

число циклов перемены напряжений изгиба.

Эквивалентное

число циклов перемены напряжений изгиба

![]() рассчитывается по формуле:

рассчитывается по формуле:

![]() , (2.12)

, (2.12)

где ![]() ‑ коэффициент

режима работы (по таблице 8.9, [3]

для легкого режима работы

= 1);

‑ коэффициент

режима работы (по таблице 8.9, [3]

для легкого режима работы

= 1);

Тогда:

‑ для шестерн:

![]() ;

;

‑ для колеса:

![]() .

.

Коэффициент долговечности:

‑ для шестерни

;

;

‑ для колеса

.

.

По рекомендациям [3]

при

![]() <1

принимают

= 1.

Поэтому принимаем

<1

принимают

= 1.

Поэтому принимаем

![]() =1,

=1,

![]() = 1.

= 1.

Коэффициент

учитывающий влияние двустороннего

приложения нагрузки в нашем случае при

одностороннем приложении нагрузки

![]() .

.

Тогда допускаемые напряжения изгиба:

Для шестерни

![]() МПа.

МПа.

Для колеса

![]() МПа.

МПа.

2.2 Проектный расчёт быстроходной передачи

Проектный расчёт конической прямозубой передачи ведем относительно внешнего делительного диаметра колеса по формуле:

, (2.13)

, (2.13)

где ![]() – приведенный

модуль упругости материала шестерни

(для сталей

– приведенный

модуль упругости материала шестерни

(для сталей

![]() = 2,1·1011 Па);

= 2,1·1011 Па);

![]() - крутящий

момент на валу колеса, Н∙м;

- крутящий

момент на валу колеса, Н∙м;

![]() – коэффициент

ширины зубчатого венца относительно

внешнего конусного расстояния;

– коэффициент

ширины зубчатого венца относительно

внешнего конусного расстояния;

![]() – опытный

коэффициент, характеризующий понижение

прочности зубьев конической передачи

по сравнению с цилиндрической (

– опытный

коэффициент, характеризующий понижение

прочности зубьев конической передачи

по сравнению с цилиндрической (![]() );

);

![]() ‑ передаточное

отношение передачи;

‑ передаточное

отношение передачи;

![]() ‑ коэффициент

концентрации нагрузки.

‑ коэффициент

концентрации нагрузки.

Коэффициент ширины

зубчатого венца относительно внешнего

конусного расстояния принимаем

![]() согласно рекомендациям [3].

согласно рекомендациям [3].

Коэффициент

выбирается по графикам (рисунок 8.15,

[3]) в зависимости от твердости поверхности

зубьев колеса и шестерни, вида расположения

опор и

отношения

![]() .

.

В нашем случае

![]() при этом

при этом

![]() 1,1.

1,1.

Тогда,

м

= 259,75 мм.

м

= 259,75 мм.

Определяем внешнее конусное расстояние:

![]() ,

(2.14)

,

(2.14)

![]() мм.

мм.

Определяем ширину зубчатого венца:

![]() , (2.15)

, (2.15)

![]() мм.

мм.

Принимаем

![]() мм.

мм.

Определяем углы делительных конусов:

![]() , (2.16)

, (2.16)

![]() ;

;

![]() , (2.17)

, (2.17)

![]() .

.

Определяем внешний делительный диаметр шестерни:

![]() , (2.18)

, (2.18)

![]() мм.

мм.

По графику

(рис. 8.36, [3])

принимаем (при

= 3,73)

![]() и далее определяем число зубьев шестерни

и далее определяем число зубьев шестерни

![]() .

Принимаем

.

Принимаем

![]() .

.

Определяем модуль во внешнем сечении:

![]() ,

(2.19)

,

(2.19)

![]() мм.

мм.

Определяем модуль в среднем сечении:

![]() , (2.20)

, (2.20)

![]() мм.

мм.

Определяем число зубьев колеса:

![]() , (2.21)

, (2.21)

![]() .

.

Окончательно

принимаем число зубьев колеса

![]() .

.

Определяем средний делительный диаметр шестерни и колеса:

![]() , (2.22)

, (2.22)

![]() мм,

мм,

![]() мм.

мм.

Определяем среднее конусное расстояние:

![]() , (2.23)

, (2.23)

![]() мм.

мм.

Уточняем внешний делительный диаметр колеса:

![]() ,

,

![]() мм, (2.24)

мм, (2.24)

![]() мм.

мм.

2.3 Проектный расчёт тихоходной передачи

Проектный расчёт цилиндрической косозубой передачи ведем относительно делительного диаметра шестерни по формуле:

(2.35)

(2.35)

Назначаем степень

точности

![]() = 8

и определяем коэффициент распределения

нагрузки между зубьями

= 8

и определяем коэффициент распределения

нагрузки между зубьями

![]() определяется по формуле:

определяется по формуле:

![]() (2.36)

(2.36)

![]()

Принимаем

![]()

При несимметричном

расположении колёс относительно опор

при твердости зубьев H

< 350 HB

коэффициент ширины колеса относительно

межосевого расстояния принимаем

![]() =

0,4.

=

0,4.

Определяем

коэффициент ширины колеса относительно

делительного диаметра

![]() :

:

![]() (2.37)

(2.37)

![]()

Коэффициент

концентрации нагрузки (выбирается по

графикам (рисунок 8.15, [3]) в зависимости

от твердости шестерни HB,

вида редуктора

и

коэффициента

![]() ).

В нашем случае

).

В нашем случае

![]() = 1,15.

= 1,15.

Тогда

м = 88,74 мм.

м = 88,74 мм.

Определим ширину

колеса

![]() ,

мм по формуле (8.16), [2]:

,

мм по формуле (8.16), [2]:

![]() . (2.38)

. (2.38)

![]() мм

мм

Определим модуль

передачи

![]() ,

мм по формуле [2]:

,

мм по формуле [2]:

![]() , (2.39)

, (2.39)

где ![]() – коэффициент

модуля (определяется по таблице 8.5, [2]

в зависимости от твердости при H < 350 HB

– коэффициент

модуля (определяется по таблице 8.5, [2]

в зависимости от твердости при H < 350 HB

![]() =

30…20). Принимаем

=

20, тогда

=

30…20). Принимаем

=

20, тогда

![]()

По ГОСТ 9563-80 выбираем стандартный модуль m = 2,5 мм.

Определяем число зубьев шестерни

![]() (2.41)

(2.41)

Принимаем

![]()

Определяем число зубьев колеса

![]() (2.42)

(2.42)

![]()

Определяем межосевое расстояние передачи

![]() (2.43)

(2.43)

![]()

Определяем делительные диаметры:

![]() (2.44)

(2.44)

Для шестерни:

![]() мм.

мм.

Для колеса

![]() мм.

мм.

Определяем диаметры вершин зубьев:

![]() (2.45)

(2.45)

Для шестерни

![]() мм

мм

Для колеса

![]() мм

мм

Определяем диаметры впадин зубьев:

![]() (2.46)

(2.46)

Для шестерни

![]() мм.

мм.

Для колеса

![]() мм.

мм.

3 Проверочный расчёт передач редуктора

3.1 Проверочный расчёт быстроходной передачи редуктора

Проверочный расчёт передачи ведётся по контактным напряжениям и напряжениям изгиба.

3.1.1 Проверочный расчёт быстроходной передачи по контактным напряжениям

Проверочный расчёт передачи по контактным напряжениям выполняем по формуле:

, (3.1)

, (3.1)

где ![]() ‑ коэффициент

расчётной нагрузки;

‑ коэффициент

расчётной нагрузки;

![]() ‑ угол

зацепления (по ГОСТ 13755-81

‑ угол

зацепления (по ГОСТ 13755-81

![]() ).

).

Коэффициент расчётной нагрузки определяем по формуле:

![]() , (3.2)

, (3.2)

где ![]() ‑ коэффициент

динамической нагрузки.

‑ коэффициент

динамической нагрузки.

Коэффициент динамической нагрузки выбирается по таблице 8.3, [2] в зависимости от степени точности зубчатых колес, твердости поверхности зубьев и окружной скорости.

Окружную скорость шестерни быстроходной передачи определим по формуле:

![]() , (3.3)

, (3.3)

![]() м/с.

м/с.

Степень точности зубчатых колёс определяем по таблице 8.2, [3]. В зависимости от окружной скорости выбираем 8-ю степень точности.

Тогда, по таблице 8.3, [2] выбираем =1,03.

Определяем коэффициент расчётной нагрузки:

![]() .

.

Определяем контактные напряжения:

МПа.

МПа.

Сравниваем действительные контактные напряжения с допускаемыми:

![]() =

=![]() МПа >

МПа.

МПа >

МПа.

перегрузка составляет:

![]() .

.

перегрузка передачи составляет более 5% следовательно, контактная прочность передачи обеспечена.

3.1.2 Проверочный расчёт быстроходной передачи по напряжениям изгиба

Выполняем проверочный расчёт передачи по напряжениям изгиба по формуле:

![]() , (3.4)

, (3.4)

где ![]() - коэффициент

формы зуба;

- коэффициент

формы зуба;

![]() ‑ окружное

усилие на зубчатом колесе, Н;

‑ окружное

усилие на зубчатом колесе, Н;

![]() ‑ коэффициент

расчётной нагрузки.

‑ коэффициент

расчётной нагрузки.

![]() – опытный

коэффициент, характеризующий понижение

прочности зубьев конической передачи

по сравнению с цилиндрической;

– опытный

коэффициент, характеризующий понижение

прочности зубьев конической передачи

по сравнению с цилиндрической;

Коэффициент определяем по рекомендациям [3].

![]() =

. (3.5)

=

. (3.5)

Коэффициент выбирается по графику рисунок 8.20, [3] в зависимости от эквивалентного числа зубьев колеса и коэффициента смещения.

Эквивалентное число зубьев для конических колес с прямыми зубьями определяется по формуле:

![]() . (3.6)

. (3.6)

Тогда для шестерни:

![]() ,

,

![]() .

.

По рисунку 8.20, [3] при коэффициенте смещения x = 0:

![]() ;

;

![]() ;

;

Для колеса и для

шестерни находим отношение

![]() .

.

Для шестерни

![]() .

.

Для колеса

![]() .

.

Дальнейший расчёт ведем по наименьшему значению, т.е по колесу.

Коэффициент расчётной нагрузки определяем по формуле:

![]() , (3.7)

, (3.7)

где ![]() ‑ коэффициент

концентрации нагрузки (выбирается по

графикам рисунок 8.15, [3]);

‑ коэффициент

концентрации нагрузки (выбирается по

графикам рисунок 8.15, [3]);

![]() ‑ коэффициент

динамической нагрузки (выбирается по

таблице 8.3, [3]).

‑ коэффициент

динамической нагрузки (выбирается по

таблице 8.3, [3]).

Коэффициент определяется по формуле:

![]() , (3.8)

, (3.8)

![]() .

.

По таблице 8.3, [3]

при степени точности колес – 6, и

окружной скорости

![]() м/с

выбираем

= 1,025.

м/с

выбираем

= 1,025.

Тогда коэффициент расчётной нагрузки:

![]() .

.

Окружное усилие

на шестерне

![]() ,

Н определяем по формуле:

,

Н определяем по формуле:

![]() , (3.9)

, (3.9)

![]() Н.

Н.

Напряжения изгиба в передаче:

![]() МПа

МПа

![]() 252 МПа.

252 МПа.

Условие изгибной прочности соблюдается.

3.2 Проверочный расчёт тихоходной передачи редуктора

3.2.1 Проверочный расчёт тихоходной передачи редуктора по контактным напряжениям

Проверочный расчёт передачи по контактным напряжениям выполняем по формуле:

(3.12)

(3.12)

где ![]() ‑ коэффициент

повышения прочности косозубых передач

по контактным напряжениям;

‑ коэффициент

повышения прочности косозубых передач

по контактным напряжениям;

![]() ‑ коэффициент

расчётной нагрузки.

‑ коэффициент

расчётной нагрузки.

Коэффициент расчётной нагрузки определяем по формуле

![]() =

=

![]() ·

·![]() ·

·![]() (3.13)

(3.13)

Определяем окружную скорость зубчатых колёс по формуле

![]() , (3.14)

, (3.14)

![]() м/с

м/с

По таблице 8.3, [3] выбираем коэффициент динамической нагрузки =1.

Определяем коэффициент расчётной нагрузки:

![]()

Коэффициент

![]() определяем по формуле

определяем по формуле

![]() (3.15)

(3.15)

где ![]() ‑ коэффициент

торцового перекрытия

‑ коэффициент

торцового перекрытия

(3.16)

(3.16)

Тогда

Определяем контактные напряжения:

МПа

МПа

Сравниваем действительные контактные напряжения с допускаемыми:

=![]() МПа >

МПа > ![]() МПа

МПа

Перегрузка составляет:

,

,

перегрузка передачи составляет не более 5%, следовательно, условие прочности обеспечено.

3.2.2 Проверочный расчёт тихоходной передачи по напряжениям изгиба

Проверочный расчёт передачи по напряжениям изгиба выполняем по формуле:

![]() (3.18)

(3.18)

где ![]() ‑ коэффициент

повышения прочности косозубых передач

по напряжениям изгиба.

‑ коэффициент

повышения прочности косозубых передач

по напряжениям изгиба.

Определяем эквивалентное число зубьев

![]() (3.19)

(3.19)

Для шестерни

![]()

Для колеса

![]()

По рисунку 8.20, [3] при коэффициенте смещения x = 0:

![]() ;

;

![]() ;

;

Для колеса и для шестерни находим отношение

Для шестерни

Для колеса

Дальнейший расчёт ведем по наименьшему значению, т.е по колесу.

По рекомендациям

стр. 133, [3] в расчётах принимается

![]() =

=![]() ,

и в нашем случае

= 1,25.

,

и в нашем случае

= 1,25.

По графикам на

рисунке 8.15, [3] при

![]() выбираем

= 1,1.

выбираем

= 1,1.

По таблице 8.3, [3]

при степени точности колес – 6,

твердости поверхности зубьев 270 HB

и окружной

скорости

![]() м/с

выбираем

= 1,04

м/с

выбираем

= 1,04

Тогда коэффициент расчётной нагрузки:

![]() .

.

Коэффициент

![]() определяем по формуле

определяем по формуле

![]() (3.20)

(3.20)

где ![]() ‑ коэффициент

повышения изгибной прочности вследствие

наклона контактной линии к основанию

зуба.

‑ коэффициент

повышения изгибной прочности вследствие

наклона контактной линии к основанию

зуба.

![]() (3.21)

(3.21)

![]()

Тогда

Окружное усилие на шестерне , Н определяем по формуле

![]() (3.22)

(3.22)

Н

Н

Напряжения изгиба в передаче

МПа

МПа

![]() 252 МПа

252 МПа

Условие изгибной прочности соблюдается.

4. Расчет валов привода

4.1 Проектный расчет всех валов привода

Расчет диаметров шеек валов под зубчатое колесо производим по формуле:

![]() =

=  ; (4.1)

; (4.1)

где Т – момент на валу, Н ⋅ м; [τ] – допускаемые напряжения кручения, МПа

Диаметр остальных шеек валов принимаем по конструктивным соображениям ориентируясь на рассчитанный диаметр шейки вала под зубчатое колесо.

Производим расчет быстроходного вала редуктора:

![]() =

=  = 25,97 мм.

= 25,97 мм.

Принимаем

диаметр

= 25 мм, диаметр под подшипник ![]() = 20 мм, диаметр выходного конца вала

= 20 мм, диаметр выходного конца вала ![]() =

15 мм.

=

15 мм.

Производим расчет промежуточного вала редуктора:

![]() =

=  = 38,44 мм.

= 38,44 мм.

Принимаем

диаметр

= 40 мм, диаметр под подшипник

= 35 мм, диаметр выходного конца вала ![]() =

30 мм.

=

30 мм.

Производим расчет тихоходного вала редуктора:

![]() =

=  = 56,11 мм.

= 56,11 мм.

Принимаем диаметр

= 55 мм, диаметр под подшипник

= 50 мм, диаметр выходного конца вала ![]() =

45 мм.

=

45 мм.

Производим расчет приводного вала редуктора:

=  = 53,32 мм.

= 53,32 мм.

Принимаем диаметр = 55 мм, диаметр под подшипник = 50 мм, диаметр выходного конца вала = 45 мм.

4.2 Проверочный расчет тихоходного вала редуктора на усталостную выносливость

Исходные данные:

В качестве примера

рассчитаем тихоходный вал редуктора

в составе привода конвейера, устанавливаем,

что вращающий момент, действующий на

тихоходный вал редуктора, Т = 494,74 Н·м,

а частота вращения вала n = 54,14 мин‒1.

На валу 4 установлены цилиндрическое

колесо, подшипники. Из предыдущих

расчетов делительный диаметр колеса

d2

= 305 мм, ширина колеса bw

= 35 мм, делительный диаметр шестерни d1

= 87,5 мм, ширина колеса bw

= 40 мм. В качестве материала вала выбираем

сталь 40Х, улучшенную, ![]() = 850 Мпа,

= 850 Мпа, ![]() = 550 Мпа.

= 550 Мпа.

Определяем средний диаметр редукторного тихоходного вала при [τ] =14 МПа по формуле:

= = 56,11 мм.

Определяем

нагрузки, действующие на вал. Составляющие

нормальной силы в зацеплении зубчатых

колес получаем по результатам расчета

тихоходной и быстроходной цилиндрической

передачи: окружная сила ![]() = 3377,079 H, радиальная сила

= 3377,079 H, радиальная сила ![]() = 7555,069 H.

= 7555,069 H.

На выходной конец

вала действует силы от муфты ![]() = 2780,35 H.

= 2780,35 H.

В рассматриваемом случае выбираем подшипники шариковый радиально-упорный однорядный средней серии 46310 с углом α = 26°. Их размеры: внутренний диаметр dп = 50 мм, наружный диаметр Dп = 110 мм, ширина bп = 27 мм.

Определяем диаметры поверхностей ступеней вала:

![]() = 55 мм,

= 55 мм, ![]() = 50 мм,

= 50 мм,![]() = 53 мм,

= 53 мм,![]() = 53 мм,

= 53 мм,![]() = 50 мм,

= 50 мм, ![]() = 48 мм,

= 48 мм, ![]() = 45 мм.

= 45 мм.

Определяем длины участков вала:

![]() = 35 + 10 = 45 мм,

= 35 + 10 = 45 мм, ![]() = 27 мм,

= 27 мм,![]() = 60 мм,

= 60 мм,![]() = 110 мм,

= 110 мм,![]() = 20 мм,

= 20 мм,![]() = 27 мм,

= 27 мм, ![]() = 20 мм.

= 20 мм.

Определение точки приложения реакций подшипников:

a

=![]() ; (4.4)

; (4.4)

a

= ![]() = 20,5 мм.

= 20,5 мм.

Определяем реакции в опорах из условий равновесия (сумма моментов сил равна нулю относительно одной и второй опор).

Находим реакции опор в горизонтальной плоскости (см. рис. 2, б).

В горизонтальной плоскости сумма моментов относительно точки А равна нулю:

![]()

0:

−

⋅

0:

−

⋅

![]() +

+ ![]() ⋅

(

+

⋅

(

+ ![]() )

−

)

− ![]() ⋅

(

+

+

⋅

(

+

+ ![]() )

= 0. (4.5)

)

= 0. (4.5)

= ![]() ; (4.6)

; (4.6)

= ![]() = -2648,83 H.

= -2648,83 H.

В горизонтальной плоскости сумма моментов относительно точки В равна нулю:

![]()

0:

−

0:

− ![]() ⋅

(

+

)

+

⋅

−

⋅

= 0. (4.7)

⋅

(

+

)

+

⋅

−

⋅

= 0. (4.7)

= ![]() ; (4.8)

; (4.8)

= ![]() = 3245,55 H.

= 3245,55 H.

В качестве проверки записываем уравнение равенства нулю суммы всех сил на ось OY в горизонтальной плоскости:

![]()

0:

+

−

0:

+

− ![]() +

= 0. (4.9)

+

= 0. (4.9)

0: -2648,83 + 3245,55 – 3377,079 + 2780,35 = 0.

Находим реакции опор в вертикальной плоскости (см. рис. 2, в).

В вертикальной плоскости сумма моментов относительно точки А равна нулю:

![]()

0:

−

⋅

+

0:

−

⋅

+ ![]() ⋅

(

+

)

+

⋅

(

+

)

+ ![]() −

−![]() ⋅

(

+

+

)

= 0. (4.10)

⋅

(

+

+

)

= 0. (4.10)

= ![]() ; (4.11)

; (4.11)

= ![]() =

4598,73 H.

=

4598,73 H.

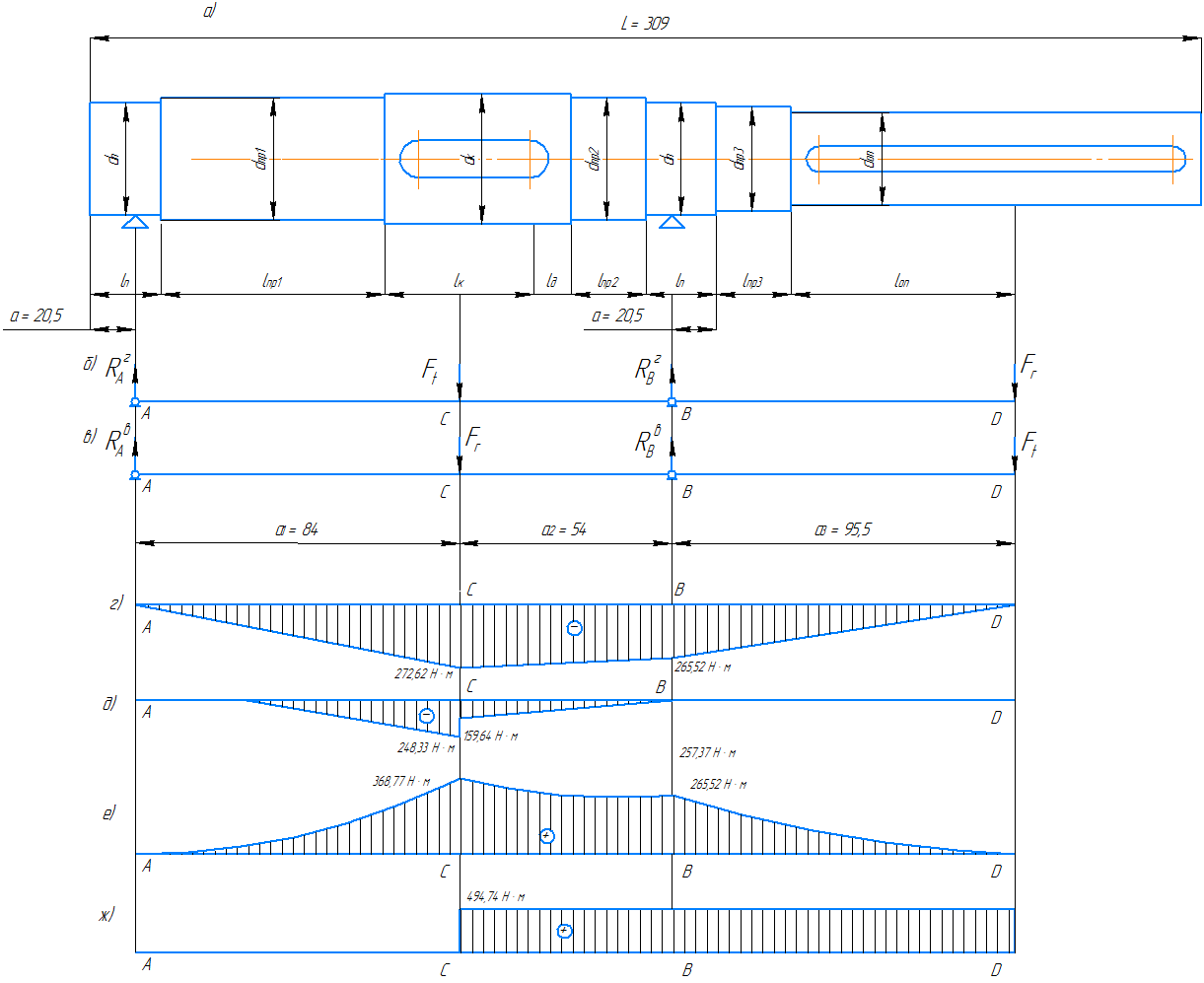

Рисунок 2 – Расчетные схемы и эпюры моментов для тихоходного вала редуктора

Проектирование вала: а ‒ эскиз вала; б ‒ расчетная схема в горизонтальной плоскости; в ‒ расчетная схема в вертикальной плоскости; г ‒ эпюра изгибающих моментов в горизонтальной плоскости; д ‒ эпюра изгибающих моментов в вертикальной плоскости; е ‒ эпюра суммарных изгибающих моментов; ж ‒ эпюра вращающих моментов.

Момент Ma подставляем в ньютон-миллиметрах (умножаем на 103), а длины участков ‒ в миллиметрах, чтобы снизить погрешность вычислений.

В вертикальной плоскости сумма моментов относительно точки В равна нулю:

![]()

0:

−

0:

− ![]() ⋅

(

+

)

+

⋅

−

⋅

= 0. (4.12)

⋅

(

+

)

+

⋅

−

⋅

= 0. (4.12)

= ![]() ; (4.13)

; (4.13)

= ![]() = 2956,33 H.

= 2956,33 H.

В качестве проверки записываем уравнение равенства нулю суммы всех сил на ось OY в вертикальной плоскости:

![]()

0:

+

−

0:

+

− ![]() = 0. (4.14)

= 0. (4.14)

0: 2956,33 + 4598,73 – 7555,069 − 3899,54= 0.

Находим модули суммарных радиальных реакций опор:

![]() =

= ![]() ; (4.15)

; (4.15)

= ![]() = 4390,16 H;

= 4390,16 H;

![]() =

= ![]() ; (4.16)

; (4.16)

= ![]() = 5307,04 H.

= 5307,04 H.

Строим эпюры изгибающих и крутящих моментов (рис. 2, г‒ж) по узловым точкам.

Эпюру изгибающих моментов в горизонтальной плоскости (расчетная схема на рис. 2, б) строим следующим образом. Положительные значения откладываем на сжатых волокнах. В крайних точках вала А и D изгибающий момент равен нулю. Если расчет вести от опоры А (слева направо), то момент в точке С будет возникать от действия реакции . Его модуль

![]() =

⋅

=

⋅

![]() ; (4.17)

; (4.17)

= − 350,58 ⋅

84 ⋅

![]() = 272,62 H.

= 272,62 H.

Далее расчет ведем от середины выходного участка вала (точки D) справа налево. Сила Fоп создаст момент в точке В

![]() =

= ![]() ; (4.18)

; (4.18)

= − 1419,31 ⋅ 95,5 ⋅ = 265,52 H.

Соединив четыре узловые точки отрезками, получим эпюру изгибающих моментов, действующих на вал в горизонтальной плоскости (см. рис. 2, г).

При построении эпюры изгибающих моментов в вертикальной плоскости (расчетная схема на рис. 2, в) нужно учесть, что выходной конец вала не нагружен, поэтому расчет ведем от опоры А (слева направо) и от опоры В (справа налево), определяя момент в точке С:

![]() =

⋅

; (4.19)

=

⋅

; (4.19)

= − 1676,7 ⋅

84 ⋅

![]() = 248,33 H;

= 248,33 H;

![]() =

⋅

=

⋅

![]() −

− ![]() ; (4.20)

; (4.20)

= 5964,32 ⋅ 53 ⋅ − 3899,54 ⋅ (95,5 + 54) = 159,64 H.

Строим эпюру изгибающих моментов в вертикальной плоскости аналогичным образом (см. рис. 2, д) по узловым точкам.

Строим суммарную эпюру изгибающих моментов (см. рис. 2, е). Момент снова определяем в каждой из четырех точек как геометрическую сумму моментов в этих точках в горизонтальной и вертикальной плоскостях:

![]() =

= ![]() ; (4.21)

; (4.21)

= ![]() = 0 H

⋅

м;

= 0 H

⋅

м;

![]() =

= ![]() ; (4.22)

; (4.22)

= ![]() = 368,77 H

⋅

м;

= 368,77 H

⋅

м;

![]() =

= ![]() ; (4.23)

; (4.23)

= ![]() = 265,52 H

⋅

м;

= 265,52 H

⋅

м;

![]() =

= ![]() ; (4.24)

; (4.24)

= = 0 H ⋅ м.

Определяем опасное сечение (опасные сечения).

Таким образом, в

опасном сечении изгибающий момент ![]() = 368,77 H ⋅

м, вращающий момент T =494,74 H ⋅

м.

= 368,77 H ⋅

м, вращающий момент T =494,74 H ⋅

м.

Определяем напряжения изгиба и кручения.

Напряжения изгиба

![]() =

= ![]() ; (4.25)

; (4.25)

= ![]() = 29,5 МПа.

= 29,5 МПа.

Напряжения кручения

![]() =

= ![]() ; (4.26)

; (4.26)

= ![]() = 19,78 МПа.

= 19,78 МПа.

Определяем пределы выносливости, прочности и составляющие действующих напряжений.

Пределы выносливости по напряжениям изгиба σ‒1, кручения τ‒1 и предел прочности по напряжениям кручения τB определяем по следующим зависимостям:

σ‒1

= 0,4 ⋅

![]() ; (4.27)

; (4.27)

σ‒1 = 0,4 ⋅ 850 = 340 Мпа;

τ‒1 = 0,2 ⋅ ; (4.28)

τ‒1 = 0,2 ⋅ 850 = 170 Мпа;

τB = 0,6 ⋅ ; (4.29)

τB = 0,6 ⋅ 850 = 510 Мпа.

Амплитудные и средние составляющие действующих напряжений

![]() = 0;

= 0; ![]() =

= 29,5 МПа;

=

= 29,5 МПа;

![]() =

= ![]() = 0,5 ⋅

= 0,5 ⋅

19,78 = 9,89 МПа.

= 0,5 ⋅

= 0,5 ⋅

19,78 = 9,89 МПа.

Находим коэффициенты, входящие в формулы для определения запасов сопротивления усталости.

Коэффициент (показатель степени) в формуле для расчета масштабного фактора при изгибе

![]() = 0,19 – 1,25 ⋅

= 0,19 – 1,25 ⋅

![]() ⋅

; (4.30)

⋅

; (4.30)

= 0,19 – 1,25 ⋅ ⋅ 850 = 0,083.

При кручении

![]() = 1,5 ⋅

;

(4.31)

= 1,5 ⋅

;

(4.31)

= 1,5 ⋅ 0,083 = 0,1245.

Масштабный фактор при изгибе

![]() = 0,5 ⋅

= 0,5 ⋅

![]() ; (4.32)

; (4.32)

= 0,5 ⋅

![]() = 0,86.

= 0,86.

Масштабный фактор при кручении

![]() = 0,5 ⋅

= 0,5 ⋅

![]() ; (4.33)

; (4.33)

= 0,5 ⋅

![]() = 0,86.

= 0,86.

Устанавливаем шероховатость поверхности вала Rz = 3,2 мкм, кроме поверхностей под колесо, подшипники, где Rz = 1,6 мкм. Коэффициент, учитывающий качество (шероховатость) поверхности по изгибу,

![]() = 1 – 0,22 ⋅

= 1 – 0,22 ⋅

![]() ⋅

⋅

![]() ; (4.34)

; (4.34)

= 1 – 0,22 ⋅

![]() ⋅

⋅

![]() = 0,971.

= 0,971.

Коэффициент, учитывающий качество (шероховатость) поверхности по кручению,

![]() = 0,575 ⋅

+ 0,425; (4.35)

= 0,575 ⋅

+ 0,425; (4.35)

= 0,575 ⋅ 0,971 + 0,425 = 0,983.

Определяем эффективные коэффициенты концентрации напряжений по изгибу Kσ и кручению Kτ. Они зависят от вида концентраторов напряжений в опасном сечении. Возможны несколько вариантов.

Случай 1. Если исследуется сечение вала, где с натягом установлена какая-нибудь деталь (зубчатое колесо, шкив, полумуфта и др.), то определяется отношение

![]() =

= ![]() ⋅

⋅![]() ⋅

⋅![]() ;

(4.36)

;

(4.36)

где K1 ‒ коэффициент, K1 0,38 1,48 ⋅ lgd , если d < 150 мм, K1 = 3,6 при d ≥ 150 мм; K2 ‒ коэффициент, K2 0,305 + 0,0014 ; K3 ‒ коэффициент, K3 0,65 0,014 ⋅ p , если p ≤ 25 МПа, K3 = 1 при p > 25 МПа.

Давление p должно определяться исходя из прочности прессового соединения. Предварительно можно считать, что p > 25 МПа, если передаваемый момент T ≥ 900 H ⋅ м.

K1 0,38 1,48 ⋅ lgd ; (4.37)

K1 0,38 1,48 ⋅ lg56,19 = 2,89;

K2 0,305 + 0,0014 ; (4.38)

K2 0,305 + 0,0014 850 = 1,495;

K3 1;

= 2,89 ⋅ 1,495 ⋅ 1 = 4,32.

При изгибе отношение

![]() = 0,6 ⋅

; (4.39)

= 0,6 ⋅

; (4.39)

= 0,6 ⋅ 4,32 = 2,59.

Случай 2. Если исследуется сечение вала, где имеется ступенчатый галтельный переход, то эффективные коэффициенты концентрации напряжений по изгибу Kσ и кручению Kτ определяются:

t

= 0,5 ⋅

(![]() ); (4.40)

); (4.40)

t

= 0,5 ⋅

(53![]() 50)

= 1,5 мм.

50)

= 1,5 мм.

Принимаем нестандартное значение r = 0,5 мм. Отношения:

![]() =

= ![]() = 3;

= 3;

![]() =

= ![]() = 0,01.

= 0,01.

Тогда принимаем

![]() = 2,1,

= 2,1,![]() = 1,65 и отношение:

= 1,65 и отношение:

= ![]() = 2,43;

= 2,43;

= ![]() = 2,03.

= 2,03.

Случай 3. Если исследуется сечение вала, где имеется шпоночный паз, то коэффициенты Kσ и Kτ определяются = 2,43 , = 2,03.

Если поверхностное упрочнение азотирование (как в рассматриваемом случае), KV = 3,0.

Определяем коэффициенты концентрации напряжений в опасном сечении при изгибе и кручении соответственно:

![]() =

=  ; (4.41)

; (4.41)

=  = 1,45;

= 1,45;

![]() =

=  ; (4.42)

; (4.42)

=  = 0,87.

= 0,87.

Коэффициенты, корректирующие влияние постоянной составляющей цикла напряжений на сопротивление усталости по изгибу и кручению,

![]() = 0,02 + 2 ⋅

= 0,02 + 2 ⋅

![]() ⋅

;

(4.43)

⋅

;

(4.43)

= 0,02 + 2 ⋅ ⋅ 850 = 0,19;

![]() = 0,5 ⋅

; (4.44)

= 0,5 ⋅

; (4.44)

= 0,5 ⋅ 0,19 = 0,095.

Определяем запасы сопротивления усталости.

Запас сопротивления усталости при изгибе

![]() =

= ![]() ; (4.45)

; (4.45)

= ![]() = 7,93.

= 7,93.

Запас сопротивления усталости при кручении

![]() =

= ![]() ; (4.46)

; (4.46)

= ![]() = 17,78.

= 17,78.

Общий запас сопротивления усталости

![]() =

=

![]()

![]() = 1,5; (4.47)

= 1,5; (4.47)

=  = 7,24

= 1,5.

= 7,24

= 1,5.

где [s] ‒ минимальный допускаемый запас сопротивления усталости.

Усталостная прочность вала обеспечена.