LS-Sb89583

.pdf

МИНОБРНАУКИ РОССИИ

___________________

Санкт-Петербургский государственный электротехнический Университет «ЛЭТИ»

ТЕХНОЛОГИЯ ИНТЕГРАЛЬНЫХ МИКРОСХЕМ

Методические указания к лабораторным работам по дисциплине

"СПЕЦИАЛЬНЫЕ ВОПРОСЫ ТЕХНОЛОГИИ ИНТЕГРАЛЬНЫХ МИКРОСХЕМ"

Санкт-Петербург Издательство СПбГЭТУ «ЛЭТИ»

2013

УДК 621.382.8

Технология интегральных микросхем: методические указания к лабораторным работам по дисциплине "Специальные вопросы технологии интегральных микросхем"/ сост.: О. В. Александров, С. М. Быстров, А. В. Веселов, Л. А. Воробьёва, Т. М. Харькова. СПб.: Изд-во СПбГЭТУ «ЛЭТИ», 2013. 36 с.

Представлены описания лабораторных работ по основным технологическим процессам изготовления интегральных микросхем: термическому окислению кремния, диффузионному легированию, ионной имплантации, плазмохимическому осаждению и фотолитографии.

Предназначены для студентов специальности 200300 «Электронные приборы и устройства» и направления 210100 «Электроника и наноэлектроника», обучающихся по дневной, очно-заочной (вечерней) и заочной формам обучения.

Утверждено редакционно-издательским советом университета

в качестве методических указаний

© СПбГЭТУ «ЛЭТИ», 2013

Введение

Целью настоящих методических указаний является практическое изучение основных технологических процессов изготовления интегральных микросхем, включая физико-химические основы процессов, используемые установки и оборудование, методы контроля режимов, методики определения и расчета параметров структур. Лабораторные работы проводятся на промышленном оборудовании в условиях, максимально приближенных к производственному процессу.

Методические указания содержат описания пяти лабораторных работ, которые выполняются бригадами, состоящими из 3-5 студентов. Перед началом выполнения каждой лабораторной работы они должны изучить ее описание по настоящим методическим указаниям и рекомендуемой литературе; ознакомиться с установкой, ее техническим описанием и характеристиками; пройти инструктаж по технике безопасности. После проверки готовности бригада приступает к выполнению лабораторной работы в соответствии с методическими указаниями и под руководством преподавателя. По окончании работы преподавателю представляется отчет бригады с результатами индивидуальных измерений и расчетов в соответствии с требованиями настоящих методических указаний. Результаты выполнения лабораторных работ оцениваются преподавателем на основании представленных отчетов и ответов студентов на контрольные вопросы.

Лабораторная работа 1 ТЕРМИЧЕСКОЕ ОКИСЛЕНИЕ КРЕМНИЯ

Цель работы: изучение технологии получения слоев диоксида кремния методом термического окисления кремния в сухом кислороде и в парах воды; исследование параметров полученных оксидных слоев.

1.1.Общие сведения

Впланарной технологии интегральных микросхем (ИМС) термическое окисление кремния применяется для получения высококачественных диэлектрических пленок диоксида кремния. Последние используются как маскирующие покрытия в диффузионных и литографических процессах, для изоляции элементов ИМС, пассивации и стабилизации поверхности, в качестве активного диэлектрика в МОП-транзисторах и конденсаторах. Основными па-

3

раметрами пленки термического оксида являются толщина, пористость и встроенный заряд.

К процессу термического окисления и параметрам термического диоксида кремния предъявляются следующие требования:

∙процесс термического окисления должен обеспечивать воспроизводимое получение слоев диоксида кремния с заданными параметрами (толщина, заряд, пористость);

∙оксидный слой должен быть однородным по толщине; относительный разброс толщины оксида по пластине и в партии пластин не должен превышать 5 %;

∙оксидные слои не должны содержать нарушения сплошности, вклю-

чения, дефекты. Плотность пор не должна превышать 103 см−2;

∙ встроенный заряд в оксиде не должен превышать 5·1011 см−2. Тол-

щина оксидной пленки определяется методом цветовых оттенков Ньютона, с помощью интерферометра или методом эллипсометрии в зависимости от диапазона толщин и требуемой точности. Пористость определяется электро-

химическим (пузырьковым) методом, а величина встроенного заряда − по вольт-фарадным характеристикам МОП-конденсатора.

Процесс термического окисления проводят в установках для термического окисления в атмосферах сухого и влажного кислорода или водяного пара при нормальном или повышенном давлении в диапазоне температур 850...1200 ºС. Основные химические реакции при этом следующие:

Si + O2 → SiO2 ; Si + 2H2O → SiO2 + 2H2.

В обоих случаях реакция проходит на внутренней границе SiO2, так что молекулы окислителя O2 или H2O должны диффундировать через слой оксида. При малых временах кинетика окисления определяется стадией поверхностной реакции; скорость окисления постоянна; зависимость толщины оксида x от времени τ линейна:

x = kl τ,

где kl − константа скорости линейного окисления.

При больших временах кинетика окисления определяется диффузией окислителя через пленку оксида и имеет параболический характер:

x =

k pτ ,

k pτ ,

4

где kp - константа скорости параболического окисления. В общем случае толщина оксида связана со временем окисления квадратным уравнением

(x2 − x |

2 ) /k |

p |

+ (x − x |

0 |

) /k |

l |

= τ, |

(1.1) |

||||

|

|

0 |

|

|

|

|

|

|||||

где x0 − начальная толщина оксида. |

Решение (1.1) при x0 = 0 имеет вид |

|

||||||||||

|

k p |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

||||

x = |

|

1 + |

4kl τ/ k p |

-1 . |

(1.2) |

|||||||

2kl |

||||||||||||

|

|

|

|

|

|

|

|

|

|

|||

Константы линейного и параболического окисления имеют аррениу- |

||||||||||||

совский характер температурной зависимости: |

|

|

|

|

||||||||

kl = kl0 exp(-El/kT); |

|

|

kp = kp0 exp(-Ep/kT), |

(1.3) |

||||||||

где k - постоянная Больцмана (k = 8.62·10−5 эВ/К). Значения параметров температурных зависимостей констант окисления в сухом кислороде и в во-

дяном паре представлены в табл. 1.1 при давлении p = 105 Па (1 атм).

Таблица 1.1

Параметры температурной зависимости констант скорости термического окисления кремния ориентации (111)

|

|

|

Окисление |

|

|

|

|

|

|

|

|

|

линейное |

|

параболическое |

||

|

|

|

|

|

|

Окислитель |

kl0, мкм/мин |

|

El, эВ |

kp0, мкм2/мин |

Ep, эВ |

|

|

|

|

|

|

Сухой O2 |

4,4·105 |

|

2,16 |

9,5 |

1,20 |

|

|

|

|

|

|

Пары Н2О |

9,7·105 |

|

1,93 |

2,7 |

0,69 |

|

|

|

|

|

|

В технологии ИМС газ-окислитель обычно разбавляют неактивным га- зом-носителем (Ar, N2), а также увлажняют сухой кислород парами воды или соляной кислоты. В этом случае константы линейного и параболического окисления определяются относительными парциальными давлениями окислителей O2 (pсух) и H2O (pпар):

kl = kl сух × pсух / pатм + kl пар × pпар / pатм, |

(1.4) |

kp = kp сух × pсух / pатм + kp пар × pпар / pатм, |

(1.5) |

которые, в свою очередь, определяются соотношениями газовых потоков окислителя и разбавителя.

5

При выращивании слоев термического оксида обычно чередуют подачу сухого кислорода и влажного. Во влажном кислороде процесс получения заданной толщины ускоряется. В сухом кислороде улучшаются электрофизические параметры и защитные свойства оксида благодаря удалению воды и его уплотнению. Комбинирование окисления в сухом и во влажном кислороде позволяет получать качественный термический оксид требуемой толщины в диапазоне 0.3...0.8 мкм при температурах окисления 1000...1150 °С.

Для повышения чистоты и стабильности термического оксида, улучшения его электрофизических параметров используют малые (1...3 %) добавки газообразного хлористого водорода или паров соляной кислоты. Улучше-

ние свойств "хлорного" оксида достигается за счет двух эффектов - геттери-

рующего и пассивирующего. Геттерирующий эффект связан с образованием летучих хлоридов загрязняющих металлических примесей и их удалением из структур. Пассивирующий эффект обусловлен образованием электрически неактивных комплексов хлора со щелочными металлами.

Для выращивания толстых слоев термического оксида (x > 1 мкм) ис-

пользуют окисление в парах воды под давлением (5...20)×105 Па (5...20 атм)

при температурах 700...1100 °С в специальных термокомпрессионных установках типа "Термоком".

1.2. Схема установки

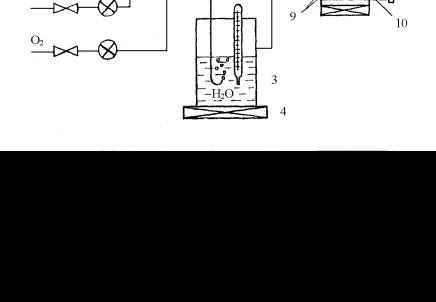

Схема установки для термического окисления кремния при нормальном (атмосферном) давлении представлена на рис.1.1.

Рис.1.1. Схема установки термического окисления кремния

6

Установка представляет собой проточный кварцевый реактор 1, находящийся внутри нагревателя термической печи 2, в который по системе газораспределения поступают газ-разбавитель N2 и сухой кислород O2. Влажный кислород образуется при пропускании сухого кислорода через барботер с водой 3, подогреваемый электроплиткой 4 до температуры 80...100 °С. Регулировка газовых потоков и, соответственно, парциальных давлений окислителей в реакторе осуществляется с помощью системы магистральных кранов 5, газовых вентилей 6 и регулируемых ротаметров 7. Отработанные газы уходят из реактора в вытяжную систему 8. Пластины кремния 9 устанавливаются на кварцевую лодочку 10, которая с помощью кварцевого штока вдвигается в рабочую зону установки. Точность поддержания температуры в рабочей зоне ±0.5 °С. По окончании загрузки конец кварцевого реактора за-

крывается заглушкой 11.

Выгрузка пластин после проведения процесса термического окисления производится в обратном порядке. В современных установках загрузка и выгрузка пластин производятся автоматически.

1.3.Порядок выполнения работы

1.Получить инструктаж по технике безопасности от руководителя ра-

боты.

2.Ознакомиться с установкой термического окисления, её описанием и техническими характеристиками.

3.Получить от руководителя работы задание на режимы термического окисления пластин кремния (температура, время, виды окислителя, расходы газов).

4.Проверить температуру в рабочей зоне установки с помощью термопары и температуру воды в водяной бане с помощью термометра.

5.Установить начальные расходы газов в соответствии с заданным режимом окисления с помощью соответствующих вентилей и ротаметров (по указанию руководителя).

6.Подготовить контрольные пластины кремния для окисления. Поместить пластины в пазы кварцевой лодочки.

7.Вдвинуть лодочку с пластинами в рабочую зону установки с помощью автоматического загрузчика или вручную.

8.Провести процесс термического окисления в соответствии с заданными режимами.

7

9.По окончании процесса выдвинуть лодочку с окисленными пластинами кремния из печи, установить заглушку на кварцевую трубу.

10.Переложить окисленные пластины из кварцевой лодочки в тару.

11.Измерить толщину оксида на нескольких окисленных пластинах. Оценить наблюдаемый разброс толщин.

12.Рассчитать толщину оксидного слоя для проведенного заданного

режима термического окисления в соответствии с формулами (1.1) − (1.5). 13. Сравнить результаты расчета с экспериментальными данными.

1.4. Отчет о работе

Отчет о работе должен содержать:

1.Краткие сведения о методах и о механизме термического окисления кремния.

2.Схему установки термического окисления; её описание и технические характеристики.

3.Краткое описание методики измерения толщины термического ок-

сида.

4.Результаты измерений и расчеты толщин оксида для заданного режима термического окисления.

5.Выводы по работе.

1.5.Контрольные вопросы

1.Приведите виды окислителей и механизм термического окисления кремния.

2.Опишите кинетику термического окисления.

3.Укажите способы увеличения скорости термического окисления.

4.Укажите способы улучшения качества термического оксида.

5.Приведите основные параметры термического оксида и опишите методики их контроля.

Список рекомендуемой литературы

Королёв М. А., Крупкина Т. Ю., Ревелева М. А. Технология, конструкции и методы моделирования кремниевых интегральных схем. М.: Бином, 2009. С. 58−90.

Технология СБИС / под ред. С. Зи. М.: Мир, 1986. Кн. 1. Гл. 4. С. 174−226.

Окисление. Диффузия. Эпитаксия / под ред. Р. Бургера и Р. Донована. М.: Мир, 1969. С. 13−185.

8

Лабораторная работа 2

ДИФФУЗИОННОЕ ЛЕГИРОВАНИЕ

Цель работы: изучение технологии получения легированных слоев кремния методом диффузии легирующих примесей из жидких и из твердых источников; исследование параметров полученных диффузионных слоев.

2.1.Общие сведения

Впланарной технологии ИМС диффузия легирующих примесей применяется для создания локальных областей и легированных слоев n- и p-типа проводимости с заданным распределением примеси по глубине. Диффузионные слои используются при формирования активных и пассивных элементов ИМС для изоляции их друг от друга, подлегирования омических контактов, создания скрытых легированных слоев. Основными параметрами диффузионных слоев являются поверхностное (слоевое) сопротивление, глубина

p−n-перехода и поверхностная концентрация легирующей примеси.

К процессу диффузионного легирования и параметрам диффузионных слоев предъявляются следующие требования:

∙процесс диффузионного легирования должен обеспечивать воспроизводимое получение легированных слоев кремния с требуемыми параметрами (слоевое сопротивление, глубина, поверхностная концентрация);

∙диффузионные слои должны быть однородными по слоевому поверх-

ностному) сопротивлению с разбросом, не превышающим 10 %;

∙диффузионные слои должны быть однородными по глубине с разбросом, не превышающим 10 %;

∙диффузионные слои должны иметь заданную поверхностную кон-

центрацию с разбросом по пластине не более 20 %.

Поверхностное сопротивление диффузионных слоев Rs определяется четырёхзондовым методом:

Rs = π/ln2·V23/I14,

где V23 − падение напряжения между центральными зондами 2 и 3, I14 − ток между крайними зондами 1 и 4. Глубина залегания p−n-перехода xj опреде-

ляется методом окрашивания косых, или шар-шлифов. Поверхностная кон-

центрация легирующей примеси Cs определяется по расчетным зависимо-

стям Cs от средней проводимости слоя σs = 1/(Rsxj) при различных значениях

9

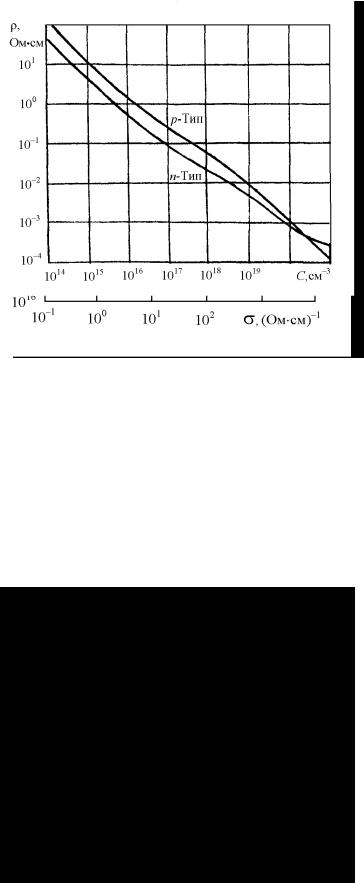

Рис. 2.1. Зависимость поверхностной концентрации от проводимости диффузионных слоев: 1, 2 – p-тип; 3, 4 – n-тип; 1, 3 – erfcраспределение; 2, 4 – распределение Гаусса

объёмной концентрации при-

меси Сb − кривым Ирвина (рис. 2.1). В случае диффузии из бесконечного источника (стадия загонки) берутся кривые для erfс-распределения, а в случае диффузии из ограниченного ис-

точника (стадия разгонки) − кривые для гауссовского распределения.

Объёмная концентрация при-

меси Сb определяется по удель-

ному сопротивлению (рис.2.2):

Cb = 1/(eρμ), где e − заряд элек-

трона, μ − подвижность носите-

лей заряда, зависящая от кон-

центрации примеси и типа проводимости.

Процесс диффузии легирующих примесей в кремний может проводиться из жидких, твердых или газообразных источников. В качестве основных легирующих примесей в кремнии используются элементы V (донорные примеси: P, As, Sb) и III (акцеп-

торные примеси: B, Al) групп таблицы Менделеева. В промышленной технологии из-за высокой токсичности практически всех газообразных соединений этих элементов используют жидкие и твердые источники примесей легирующих примесей. Для обеспечения высокой производительности процесс диффузии проводится по методу открытой трубы (в потоке газаносителя). В качестве жидких источников используются BBr3

10