Лекции / Лекция 5

.pdfкак водопроницаемой, так и водонепроницаемой. По ангобированной поверхности может наноситься прозрачная глазурь.

Керамические краски представляют собой смесь окрашивающих (пигменты), стеклообразующих (флюсы) и оттеночных компонентов. В качестве пигментов используют оксиды и соединения кобальта, хрома, железа, кремния, алюминия, золота, серебра и др. Для нанесения красок на изделие в порошок добавляют вязкую среду, представляющую собой масла или водорастворимые полимеры. Для декорирования керамики применяют три типа керамических красок: подглазурные, надглазурные и внутриглазурные (межглазурные).

Подглазурные краски наносятся на сырое или предварительно обожженное изделие. Их цветовая палитра ограничена устойчивостью красок к действию высокой температуры и разной газовой среды. Надглазурные краски наносят тонким слоем на глазурованное изделие, прошедшее второй обжиг. Для их закрепления на поверхности глазури проводят третий обжиг, называемый декорирующим. Они обладают широкой палитрой цветов, так как температура третьего обжига невысока относительно обжига подглазурных красок. Внутриглазурные краски вплавляются в глазурь в процессе третьего обжига. Они отличаются высокими температурами третьего обжига и обладают повышенной стойкостью.

Декорирование керамических изделий, связанное с нанесением на них ангобов, глазурей и керамических красок, в отдельных случаях производят живописными ручными, а в основном автоматизированными полиграфическими способами (сериография, шелкография, печать с металлической пластины, декорирование штампом, декалькомания и др.).

При сериографии (от греч. serigrafia – шелк и изображение, а позднее от англ. – silk screen-printing – печатание шелковым ситом) рисунок наносится непосредственно на изделие с помощью сетчатых трафаретов (одного или нескольких), через которые продавливают краску. При этом поверхность трафарета покрывается пленкой, кроме отверстий, соответствующих рисунку.

В русском языке прижилось и второе название такой технологии – шелкография (шелкотрафаретная печать), т. е. шелкографией называется процесс декорирования, при котором рисунок печатается сквозь шелковую сетку (матрицу) или подобный экран. Позднее оба эти способа получили определенное совершенствование каждый в своем направлении, но сохранив общую технологическую базу. Через один трафаретсетку в том и другом случае можно наносить лишь одну краску. Для многоцветной печати применяют два и более трафарета. В настоящее время сконструированы установки с автоматическим нанесением рисунков таким методом со скоростью 60…120 плиток в минуту.

П р и м е ч а н и е ‒ Шелкотрафаретная печать – воспроизведение графических изображений путем продавливания краски через отверстия печатной формы (шелковая, полимерная или медная

11

сетка, покрытая на пробельных участках защитным слоем). При подготовке сетки (трафарета) ее печатающие участки остаются открытыми, т. е. пропускают краску, а участки, соответствующие пробелам на изображении, покрываются непроницаемым для краски составом.

Разными производителями керамических изделий применяются и другие способы декорирования, имитирующие мрамор, матовое стекло, грубую ткань, дерево

(рис. 5.3).

Рис. 5.3. Керамическая плитка под дерево

5. Стеновые материалы и изделия

Общие сведения и классификация. К стеновым материалам и изделиям из глин относят кирпич, камни и блоки керамические. В настоящее время в мире производится несколько тысяч разновидностей кирпича различных по фактуре поверхности, размерам, форме и расцветкам. Все они представляют собой искусственные изделия в форме прямоугольного параллелепипеда (СТБ 1160 и СТБ 1719, СТБ ЕН 771-1). За многие столетия такие изделия практически не изменили своей формы и фактуры, а лишь незначительно поменяли размеры. В древности изделия подобные кирпичу называли «плинфа» (от греч. plinthos – кирпич). По форме она была более плоской, а по размерам

несколько большей – 300…400х400…650х30…80 мм.

12

П р и м е ч а н и е ‒ 1. В XV веке плинфу сменил похожий на современный «Аристотелев кирпич» размером 289х189х67 мм. На Руси до 1ой половины XIX века известен был так называемый «Государев кирпич» размером в вершках – 53/4х23/4х11/2, что составляло 255х121х66 мм (1 вершок=4,4 см). Затем 7х3х2 вершка (31х13х9 см), 6,3х3х1,6 вершка (28х14х7 см) и др.

Сокруглением этих размеров с 1ой половины XIX века стали выпускать кирпич 250х120х65 мм,

апозднее и другие модификации. Узаконен кирпич в современных размерах (250х120х65 мм) был в

1927 г.

2. По определению кирпич – это искусственный камень, имеющий форму прямоугольного параллелепипеда и получаемый путем обжига тщательно подобранной и определенным образом приготовленной глины, и предназначенный для устройства кладок на строительных растворах. Камень, в отличие от кирпича, является крупноформатным пустотелым керамическим изделием с номинальной толщиной 140 мм и более, предназначенный для устройства кладок. При этом, по мнению некоторых специалистов, старинные способы кирпичного производства по качеству производимой продукции не только не уступают современным, но и превосходят их.

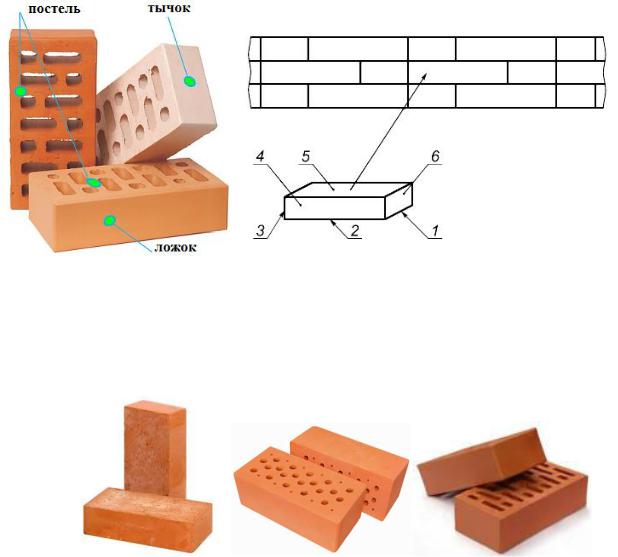

3. Современное название плоскостей, образующих стороны кирпича (постель (плашок), ложок, тычок), было заимствованы из терминологии древних каменщиков.

Рис. 5.4. Разновидности плинфы

В соответствии с нормативными документами (СТБ 1160, ГОСТ 530 и СТБ ЕН 771-1) грани (поверхности) кирпича в порядке уменьшения площади принято называть (рис. 5.5):

постель (плашок) – рабочая грань, расположенная параллельно основанию кладки, т. е. поверхность, которой кирпич укладывается в конструкцию. На примере одинарного кирпича – грань размером 250х120 мм;

13

ложок – наибольшая грань, расположенная перпендикулярно постели (средняя по площади грань – 250х65 мм);

тычок (тычек) – наименьшая грань, расположенная перпендикулярно постели

–120х65 мм.

Общемирового стандарта кирпича и камней керамических в настоящее время не существует. Его размеры и масса регламентируются чаще всего размером и силой человеческой руки (масса одного кирпича не должна превышать 4,3 кг, камня – не более 16 кг). Однако стандартами других стран предельная масса таких изделий, как правило, не ограничивается и может достигать (крупноформатного стенового блока) 24 кг. По согласованию с потребителем допускаются различные размеры и масса изделий

(рис. 5.6).

Рис. 5.5. Грани (поверхности) и размеры кирпича:

1 – ширина, 2 – длина, 3 – толщина, 4 – ложок, 5 – постель (плашок), 6 – тычок (тычек)

П р и м е ч а н и е ‒ В международной практике кирпич подразделяют по предполагаемой области применения – строительный (рядовой, лицевой, высокопрочный (клинкерный) и легковес), дорожный клинкер и полнотелый кирпич для дымовых труб.

14

15

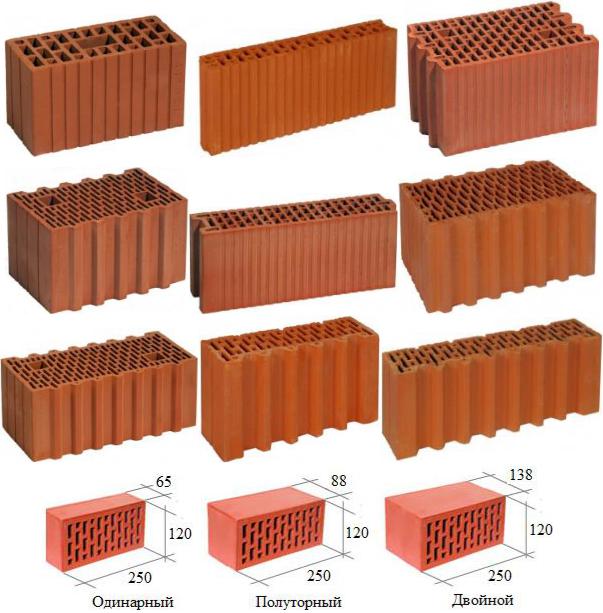

Рис. 5.6. Разновидности кирпича и камней керамических

Рядовые изделия изготовляют с гладкими или рельефными вертикальными гранями. Наша промышленность выпускает кирпич, камни и блоки керамические (СТБ 1160 и 1719) следующих размеров (табл. 5.1).

По согласованию с потребителем кирпич, камни и блоки могут выпускаться и других размеров. Линейные размеры таких изделий, как правило, регламентированы единой модульной системой или т. н. единым строительным модулем, равным 100 мм (ГОСТ 28984, ISO 1006). Это значит, что основные размеры кирпича (и других изделий) принимаются кратными модулю. Например, толщина слоя кладки из кирпича толщиной 88 мм при толщине растворного шва составит 100 мм, а ширина слоя кладки из камня шириной 138 мм при той же толщине шва – 150 мм.

16

Таблица 5.1. Виды и размеры стеновых керамических изделий

|

Вид изделий |

Номинальный размер, мм |

|||

|

длина |

ширина |

толщина |

||

|

|

||||

|

одинарный |

250 |

120 |

65 |

|

|

утолщенный (полуторный) |

250 |

120 |

88 |

|

|

одинарный модульных размеров |

288 |

138 |

65 |

|

Кирпич |

утолщенный модульных размеров |

250 |

138 |

88 |

|

утолщенный с горизонтальным располо- |

250 |

120 |

88 |

||

|

|||||

|

жением пустот |

||||

|

|

|

|

||

|

профильный (лицевой) |

250 |

120 |

65 |

|

|

утолщенный профильный |

250 |

120 |

88 |

|

|

сдвоенный (двойной) |

250 |

120 |

138 |

|

|

|

|

|

|

|

|

модульных размеров |

288 |

138 |

138 |

|

|

модульных размеров укрупненный |

288 |

288 |

88 |

|

|

|

250 |

250 |

138 |

|

Камень |

укрупненный |

250 |

250 |

188 |

|

|

250 |

180 |

138 |

||

|

|

||||

|

укрупненный с горизонтальным располо- |

250 |

250 |

120 |

|

|

250 |

200 |

80 |

||

|

жением пустот |

||||

|

250 |

250 |

88 |

||

|

|

||||

|

профильный пустотелый |

175 |

180 |

65 |

|

|

|

250 |

120 |

138 |

|

|

|

|

|

|

|

|

|

250 |

120 |

250 |

|

|

|

250 |

250 |

138 |

|

|

|

250 |

250 |

188 |

|

|

|

380 |

250 |

219 |

|

|

|

510 |

110 |

276 |

|

Блоки |

|

510 |

120 |

138 |

|

|

510 |

120 |

188 |

||

|

|

||||

|

|

510 |

120 |

219 |

|

|

|

510 |

120 |

276 |

|

|

|

510 |

250 |

138 |

|

|

|

510 |

250 |

188 |

|

|

|

510 |

250 |

210 |

|

|

|

510 |

250 |

219 |

|

П р и м е ч а н и е ‒ 1. Согласно российскому стандарту (ГОСТ 530), который является Межгосударственным (кроме РБ) и соответствует европейскому EN 771-1, полнотелый кирпич и камни могут производиться следующих форматов:

кирпич нормального формата (одинарный) – КО 1НФ (250х120х65 мм). Остальные размеры являются производными от НФ;

кирпич «Евро» КЕ 0,7НФ (250х85х65 мм);

кирпич утолщенный КУ 1,4НФ (250х120х88 мм);

кирпич модульный КМ 1,3НФ одинарный – 288х138х65 мм, т. е. размеры координируются с действующей модульной системой (модуль равен 10 см).

Выпускается и других размеров, например, максимальный размер камня – К 4,5НФ 250х250х140 мм, крупноформатного КК 14,3 НФ – 510х250х219 мм.

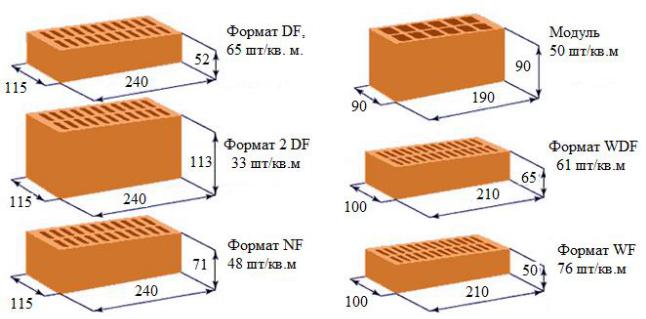

2. По европейской маркировке кирпич нормального формата НФ обозначается символом RF. Однако более ходовые в Европе размеры ‒ 240х115х71 мм NF (нормальный) и 240х115х52 мм DF (тонкий) и др. (рис. 5.7). Максимальные габариты блоков в Европе в настоящее время составляют 300х490х238 мм, что обозначается как 20 DF.

17

Рис. 5.7. Европейский формат кирпича

По наличию пустот кирпич подразделяют на полнотелый и пустотелый (эффективный). Как правило, в полнотелом кирпиче объём пустот (пор) составляет до 13%, в пустотелом – от 13 до 50% различной формы (цилиндрические, квадратные, щелевидные) и размеров. Такой кирпич ещё называют дырчатым, щелевым, облегчен-

ным.

Камни и блоки керамические выпускаются только пустотелыми. Пустоты располагаются как перпендикулярно постели (с вертикальным расположением пустот), так и параллельно постели (с горизонтальным расположением пустот), и могут быть сквоз-

ными и несквозными.

Форма, количество и размеры пустот, также как и качество изделий нормируются стандартами. Например, толщина наружных стенок пустотелого изделия не должна быть менее 12 мм. Ширина щелевидных пустот должна быть не более 16 мм, а диаметр сквозных цилиндрических пустот и размер стороны квадратных – не более 20 мм. Диаметр несквозных пустот и размеры горизонтальных – не регламентируются. Средняя плотность керамических блоков не превышает 1000 кг/м3.

Керамические камни и блоки в стеновой кладке заменяют 4…6 кирпичей. Применение пустотелых изделий позволяет:

снизить материалоемкость ограждающих конструкций;

уменьшить массу и толщину наружных стен, расход раствора. Например, согласно действующим нормам по теплосбережению, стена из полнотелого кирпича должна быть толщиной порядка 1500 мм, из пустотелого – 770 мм, а из сверхэффективного поризованного – 510…640 мм;

сократить транспортные расходы и нагрузки на основание;

сэкономить сырье, топливо и сроки сушки и обжига изделий;

18

уменьшить количество швов в кладке, трудоемкость возведения стен.

Снизить массу изделий можно ещё за счёт внутренней поризации керамического черепка. Такой кирпич называют поризованным или поротон. Для получения поротона

вглиняную массу вводят порообразующие добавки (отходы полистирола, древесные опилки, макулатуру, торф и др.). При обжиге они сгорают, и в массе образуется множество пор (до 30%). Наша промышленность выпускает также камни керамические пустотелые для полов животноводческих помещений (СТБ 1296).

Сырье и производство. Сырьем для стеновой керамики служат легкоплавкие глины с содержанием кремнезема от 50 до 70% в виде кварцевого песка, уменьшающего усадку сырца. Кроме того, в формовочную смесь может вводиться до 30% различного рода добавок.

Производство стеновых керамических материалов состоит из приготовления добавок и подготовки глиняной массы, формования изделий, сушки (при необходимости) и обжига.

Формование осуществляется способами пластического (метод экструзии) и полусухого прессования, что позволяет получать изделия с разными качественными показателями. В нашей стране наиболее распространен пластический способ формования кирпича и камней керамических методом экструзии. При пластическом способе формования глину сначала измельчают, затем увлажняют паром до 18…25% и перемешивают до однородной пластической массы. Это заменяет длительный процесс вылеживания глины в естественных условиях. Подготовленная таким образом масса подается

вленточный пресс (рис. 5.8). Продвигаясь через пресс, масса под давлением шнека уплотняется и выходит в виде четырёхугольного бруса. Вакуумирование на последней стадии прессования позволяет дополнительно уплотнить формуемую массу. Размеры выходного отверстия экструдера (мундштука) соответствуют стандартной длине и ширине кирпича, увеличенных на размеры полной усадки формуемой массы. Меняя мундштук пресса (головку экструдера) можно получать брус различных форм и размеров. Для получения пустотелого кирпича в выходную часть головки экструдера устанавливаются специальные приспособления – керны, позволяющие получать в сырце сквозные отверстия различной конфигурации (рис. 5.9). При выходе из мундштука пресса брус разрезается на отдельные кирпичи по плоскости постели тонкой стальной проволокой (многострунное резание).

При полусухом способе прессования используются более тощие глины. Глину подсушивают, измельчают, тщательно перемешивают и увлажняют до 8…12%. Формуют кирпич-сырец поштучно специальным прессом под давлением до 15 МПа. Снижение массы кирпича также достигается путем образования несквозных пустот конической формы.

19

Рис. 5.8. Ленточный комбинированный вакуумный пресс и выход готового изделия: 1 коробка привода; 2 – система передач; 3 смеситель; 4 – верхний шнек;

5 вакуум-камера; 6 – нижний шнек; 7 головка пресса (экструдер); 8 – станина

20