Лекции / Лекция 5

.pdf

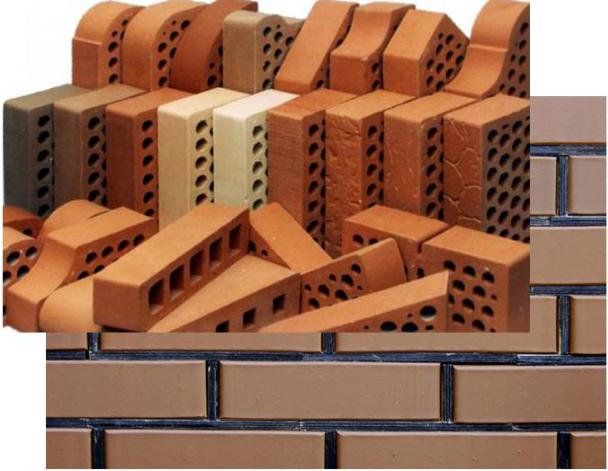

Клинкер (от голландского «klikaerd» и «klinken» – звонить и итальянской фирмы Klinker Sire – мирового лидера по производству клинкера). Выпускается в виде кирпича (фасадный и мостовой), плитки и элементов сложной геометрической формы (рис. 5.17). Клинкерный кирпич отличается от обычного более высокой прочностью и низким водопоглощением, обеспечивающими эксплуатационные характеристики кладки в сильно агрессивной среде, и выполняет функции декоративного материала. Получают, как правило, из высококачественных особо тугоплавких глин с добавлением ок- сидов-красителей, флюсов и стекловидного шамота путем экструзии или методом прессования. Обжиг ведут при более высоких температурах (до полного спекания – до 1450) и не менее 30 час. В результате структура клинкерного кирпича формируется плотная, мелкозернистая, без крупных включений, пустот и каверн. Плотность такого кирпича 1950 кг/м3 (плотного) и 1600 кг/м3 (пустотелого), прочность – 150 МПа и выше, водопоглощение – до 1,5%, морозостойкость – более F100.

Рис. 5.17. Разновидности клинкерного кирпича и фрагмент фасада

П р и м е ч а н и е ‒ Первое серийное производство клинкерного кирпича началось в Голландии в

ХIХ в.

В истории Царицыно известен интересный факт. Когда архитекторы решили реставрировать здания и ландшафт екатерининской эпохи, то первым делом они заменили клинкерную плитку и кирпич новыми образцами. Однако спустя десять лет новая плитка стала крошиться и стираться, а кирпич из глины, который пролежал здесь уже более 250 лет, остался практически нетронутым.

31

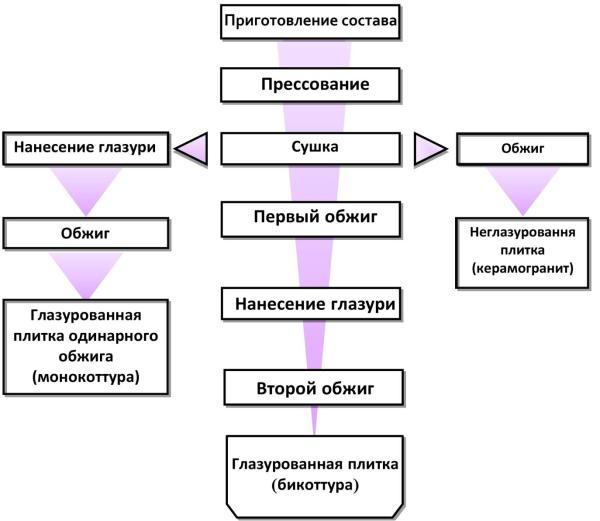

Керамические плитки и плиты. Сырье и производство. Керамическую плитку получают из смеси различных составов глин, кварцевого песка и других компонентов, спрессованной, высушенной и обожжённой при температуре от 1000 и более

(СТБ EN 14411, СТ СЭВ 3979, ГОСТ Р 57141).

В зависимости от исходного сырья она может быть из красной, белой или цвет-

ной массы, фаянсовой или фарфоровой смеси и других составов. Наиболее распро-

страненными способами формования керамических плиток и плит являются полусухое прессование (в формах из порошкообразной массы с содержанием воды 4…7%) и экструзия (из пастообразного сырья с содержанием воды 15…20%, которое пропускают через фильеру, имеющую форму будущего профиля). Технологическая схема их производства приведена на рис. 5.18. После прессования плитку, как правило, подсушивают и подвергают обжигу. Последующими технологическими операциями являются декорирование поверхности и калибровка.

Рис. 5.18. Схема технологического процесса производства керамической плитки

При изготовлении плитки способом экструзии после составления сырьевой смеси полученную тестообразную массу продавливают через особый «мундштук» экструде-

32

ра. На выходе из него получают длинную ленту определенной ширины и толщины. Затем ленту нарезают на отдельные фрагменты и направляют на сушку, обжиг и отделку.

Обжиг осуществляется по особому для каждого типа плитки режиму: у плитки двойного обжига – около 950 , однократного – до 1180, керамического гранита – до 1300. После охлаждения плитка проходит дефектоскопный, визуальный и другие виды контроля планометрических параметров и линейных размеров, подвергается предварительной сортировке (на наличие различных дефектов), калибровке, ректификации. Далее плитка сортируется по партиям, упаковывается, маркируется и подается на склад готовой продукции.

Классификация. Выпускается большое количество различных видов керамических плиток и плит, и разработать универсальную классификацию таких изделий весьма затруднительно. Обычно в основе их классификации лежат либо физикохимические и технико-коммерческие параметры, либо технологические особенности производства.

По форме керамические плитки и плиты чаще всего производят квадратными, прямоугольными и фасонными. Возможны также фигурные, криволинейные, плоские, угловые и более сложной формы: шести-, восьмигранные (октагоны), «провансальская», «мавританская» и др. (рис. 5.19).

Рис. 5.19. Крупная белая плитка «октагоны» или со скошенными углами

П р и м е ч а н и е ‒ Октагоны – латинское название восьмиугольника. К плитке октагоны относят также квадратную плитку со скошенными углами. В результате получается восьмиугольник.

Размеры плиток могут быть от нескольких сантиметров (мозаичная – 20х20 мм) до 60…120 см и более, в т. ч. модульных размеров, т. е. в рамках одной коллекции может быть плитка разных, но кратных размеров, из которых может собираться ориги-

33

нальный рисунок. Толщина плиток составляет 5…25 мм, супертонких ‒ до 3 мм. Стандартная толщина, как правило, облицовочной плитки составляет 5…10 мм, напольной

– 8…12 мм. Крупногабаритные плиты имеют размеры от 500х500 мм до 600х1200 мм и более при толщине до 10 мм.

П р и м е ч а н и е ‒ Различают номинальный размер плит – заданное значение размера, являющееся началом отсчета отклонения.

Мелкие плитки (мозаичные) наклеивают лицевой стороной на бумажную основу (крафт-бумагу) в виде ковров с различным рисунком и называют «ковровой керамикой». Все они с внутренней нелицевой стороны (монтажной) имеют рифления для лучшего сцепления с раствором.

По характеру лицевой поверхности их подразделяют на гладкие, рельефноорнаментные, фактурные (рифлёные и шероховатые), пирамидальные, глазурованные и неглазурованные, ангобированные, с полированной (глянцевой) поверхностью, одноцветные и многоцветные, текстурированные (под паркет, туф, мрамор) и др. Относительно фактических размеров (по длине и ширине) плиток и плит различают калиброванные (отсортированные по фактическим размерам), сплиттерные, прецизионные (повышенной точности относительно фактического размера по длине и ширине, получаемые калибровкой граней), ректифицированные, не калиброванные (натуральные) и др.

П р и м е ч а н и е ‒ Калибровка – распределение (сортировка) керамических плиток на группы в зависимости от их размера. Ректификация – технология срезания боковых кромок или дополнительная механическая обработка граней уже готовых плиток с целью получения наиболее точного их размера или придания всем без исключения плиткам коллекции единого по калибру размера, которые можно укладывать с минимальным швом. Ректификационная плитка рекомендуется также для бесшовной укладки (бесшовная плитка).

По назначению облицовочные керамические изделия условно разделяют на изделия для наружной (ГОСТ 13996, 6141) и внутренней (СТБ 1354) отделки зданий и сооружений. Плитки для наружной облицовки зданий часто называют ещё фасадными. Изделия для внутренней отделки подразделяют на две группы – для облицовки стен и покрытия полов (ГОСТ 6787).

По СТБ EN 14411 керамические плитки и плиты классифицируют по:

способу изготовления (формования): экструзией (маркируются буквой A) и полусухого прессования (B);

водопоглощению (Е) ˗ на группы I, IIа, IIb и III. При этом группы не определяют область применения плиток или плит, а лишь классифицируют их.

По степени водопоглощения различают плитку:

►с низким водопоглощением (группа I с водопоглощением Е<3%), которая подразделяется на два класса: Е≤ 0,5% и 0,5%>Е≤3%;

34

►со средней степенью водопоглощения (группа II) 3%>Е≤10%, которая подразделяется тоже на два класса: 3%>Е≤6% и 6%>Е≤10%;

►с высокой степенью водопоглощения (группа III) Е>10%.

Ккерамическим изделиям с водопоглощением Е<0,5% относится, как правило, керамический гранит (глазурованный и неглазурованный); 0,5%<Е≤3% – клинкерная плитка; 3%<Е≤6% – напольная плитка и Е>10% – настенная глазурованная плитка.

Основными техническими характеристиками керамической плитки, опреде-

ляющими её качество, являются:

внешние показатели (размеры, калибр, прямолинейность и прямоугольность граней, плоскостность и качество поверхности), которые определяют способность партии плиток обеспечить ровную облицовку, без выпуклостей и вогнутостей, без уступов между смежными плитками, с прямыми швами. Допустимые отклонения для высококачественных изделий составляют: по длине ± 0,5% от номинального размера, толщине

± 10%, прямолинейность граней, ортогональность и плоскостность ± 0,5% (ISO 10545). От внешних показателей и состояния обработки плитки зависит ширина межплиточных швов, которая составляет, как правило, не менее 3…4 мм, а для ректифицированных плиток – порядка 1 мм;

П р и м е ч а н и е ‒ В силу ряда причин плитки могут различаться в размерах. Поэтому керамическую плитку, как правило, калибруют по размерным группам, разброс внутри которых составляет не более 1 мм. Допускаемая разница в размерах устанавливается, как правило, нормами. Калибр

– это маркировка фактического размера плитки или диапазон, в котором находятся линейные размеры плиток, установленных нормативными или иными документами. Но и в пределах одного калибра тоже существует допуск в 0,5 мм в соответствии с нормами ISO 10545-2.

Однако следует учесть, что у разных производителей шкала калибров разная, т. е. имеется своя утверждённая сетка калибров. Калибр указывается на упаковке рядом с номинальным размером.

цвет (оттенок цвета), рисунок или рельеф лицевой поверхности плиток и плит должны соответствовать образцам-эталонам, утвержденным предприятиемизготовителем;

водопоглощение (E) керамической плитки – это способность неглазурованной поверхности поглощать и удерживать воду;

износостойкость (устойчивость к истиранию) является одной из главных характеристик для напольной плитки и зависит от вида поверхности (глазурованная, неглазурованная). У неглазурованной поверхности последствия абразивного износа проявляются в виде снятия слоя (объема) материала и постепенного износа, а у глазурованных изменяются эстетические свойства: теряется блеск, изменяется цвет. Поэтому для глазурованных (EN ISO 10545-7) и неглазурованных (EN ISO 10545-6) плит используются различные методы испытания.

Глазурованные плитки для изготовления напольных покрытий в зависимости от износостойкости разделяют на шесть классов (от 0 до 5). Плитку класса 0 не рекомен-

35

дуется применять для устройства напольных покрытий, а класса 1 – только в условиях, не имеющих абразивных загрязнений (ванные комнаты, спальни, т. е. без непосредственного входа снаружи). Класс 5 (плитка с самой высокой устойчивостью) рекомендуется для напольных покрытий с определенным количеством абразивных загрязнений и интенсивной ходьбой в течение длительного времени (торговые центры, вестибюли аэропортов и др.). При эксплуатации с высокой степенью интенсивности и наличием множественных абразивных загрязнений допускается применение неглазурованных керамических напольных плиток группы I (СТБ EN 14411, ГОСТ 6887).

Степень изнашиваемости неглазурованной плитки во многом зависит от типа завершающей обработки лицевой поверхности (шлифовки, полировки, пропитки синтетическими составами и т. п.) и характеризуется количеством кубических миллиметров, которые теряет испытываемый материал при определенном абразивном воздействии. Важным показателем для данной характеристики является водопоглощение: чем оно выше, тем устойчивость к глубокому истиранию ниже. Для различных видов неглазурованной плитки степень изнашиваемости составляет от 175 мм3 до 2365 мм3. Наибольшей износостойкостью отличаются неглазурованный керамогранит и клинкерная плитка;

ударопрочность (стойкость к ударным нагрузкам) характеризует способность сопротивляться удару как плитки в целом, так и ее лицевой поверхности;

способность плитки противостоять скольжению характеризуется коэффици-

ентом трения (противоскольжения). Чем больший показатель имеет коэффициент трения, тем меньший показатель скольжения и меньше риск поскользнуться. Тестирование керамической плитки на сопротивление скольжению чаще всего оценивают по углу наклона пола, при котором предметы, находящиеся на нем, сохраняют устойчивость. В зависимости от угла наклона установлены классы противоскольжения от R9 до R13. Например, классу R9 соответствует угол наклона менее 10 градусов. Плитку такого класса, в качестве напольной, использовать не рекомендуется. Плитке класса R13 соответствует угол наклона свыше 30 градусов. Существуют и другие методы оценки сопротивления скольжению;

химическая устойчивость – способность выдерживать при комнатной температуре контакт с химическими веществами (бытовой химией, солями, кислотами и др.) без изменения внешнего вида. Подразделяется в порядке убывания на классы (АА, А, В, С, Д). Класс АА по результатам испытаний не имеет никаких видимых изменений

внешнего вида. Класс Д полностью утрачивает первоначальный внешний вид

(ISO 10545-13);

линейное тепловое расширение – характеризует относительную величину изменения линейных размеров плит с увеличением температуры на 1 К при постоянном давлении. Для керамической плитки коэффициент линейного термического расширения составляет от 4,1˖10-6 -1 до 8,1˖10-6 -1. Это значит, что удлинение колеблется от 4 до 8 тысячных долей миллиметра на один метр керамической плитки и на один градус

36

роста температуры. Имеет практическое значение при укладке плитки для расчета компенсационных швов, выбора способа крепления и типа используемого клея

(EN ISO 10545-8).

Разновидности керамических плиток и плит. В зависимости от вида сырья и технологии изготовления различают следующие виды керамических плиток и плит.

Керамогранит изготовляют в виде плиток и плит (далее – плиты) квадратной и прямоугольной формы с номинальными размерами по длине от 300 до 1200 мм, по ширине от 200 до 1800 мм и толщине – не менее 7,0 мм (ГОСТ Р 57141). Сырьем служат смеси светлых сортов глин богатых каолинитом, кварцевого песка, полевого шпата и красящих пигментов (оксидов металлов, селена, кадмия и др.). Сырье дозируют, тщательно измельчают до размеров 100…500 микрон, перемешивают, декорируют и получают пресспорошок. Порошок прессуется в отдельные плиты под давление 40…55 МПа, изделия подсушиваются, а затем обжигаются при сравнительно высокой температуре (1250…1300) до полного спекания. В результате образуется монолит высокой плотности и однородности.

По качественным характеристикам керамогранит не уступает изделиям из природного камня и превосходит другие разновидности керамических изделий. Водопоглощение керамогранита составляет менее 0,5%, прочность при изгибе – не менее 35 МПа. Имеет высокую стойкость к внешним факторам, химическим воздействиям, перепаду температур, повышенную стойкость к истиранию и ударную прочность. Отличается четкостью рисунка и цвета (истирание верхнего слоя не приводит к нарушению рисунка).

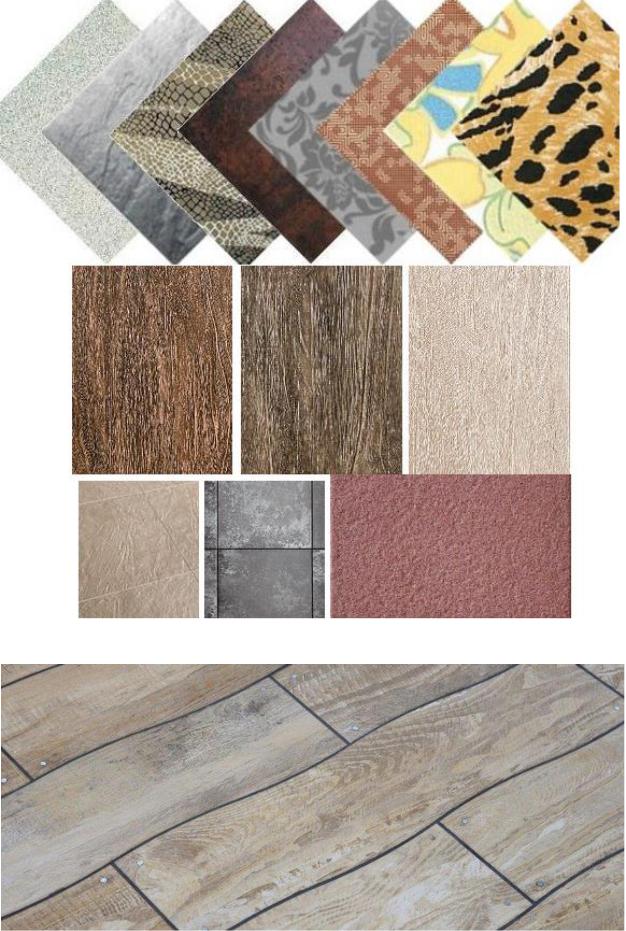

Взависимости от типа лицевой поверхности плиты могут быть глазурованными, неглазурованными и частично глазурованными, полированными полностью или частично, неполированными (матовыми), сатинированными (лощеными), с гладкой и рельефной (не скользящей) поверхностью и декорированными различными методами (рис. 5.20 и 5.21). По степени обработки боковых граней могут быть ректифицированными и не ректифицированными, с прямыми и закругленными с одной или нескольких смежных сторон (с завалом и без завала).

Внашей стране керамический гранит выпускается по классической итальянской технологии, и получил ещё название – грес (от итал. gres porcellanato, что в переводе gres – каменно-керамическое изделие, porcellanato – фарфор).

Рекомендуемая область применения керамического гранита, прежде всего, определяется типом плитки. Например, за плиткой с неполированной поверхностью труднее ухаживать. Плитка с полированной поверхностью больше подходит для закрытых помещений, поскольку влажная поверхность может быть скользкой и небезопасной для здоровья. Вместе с тем полированные плитки являются грязеотталкивающими.

37

Рис. 5.20. Образцы керамогранита

Рис. 5.21. Керамическая плитка (керамогранит) под паркет

38

П р и м е ч а н и е ‒ Матовый керамогранит не подвергают дополнительной обработке, он сохраняет фактуру, которую приобрёл на выходе из обжиговой печи. Его поверхность не блестит, зато характеризуется высокой твёрдостью.

Полуполированный и особенно полированный керамогранит более капризен: обработка абразивными материалами придаёт им зеркальный блеск, но в то же время снижает износостойкость. Так же, как полированный натуральный камень, эти виды керамогранита нужно регулярно обрабатывать специальными мастиками, создающими дополнительный защитный слой.

Сатинированный керамогранит является разновидностью полированного. Сатинирование (от итал. satinatura – лощение, придание лоска) выполняется специальными щетками с алмазными ворсинками, что позволяет добиться эффекта матовой, лощеной, слегка «состаренной» поверхности. Его структура и эксплуатационные характеристики при этом сохраняются.

Для получения структурированного керамогранита применяют фигурные пресс-формы. Готовый материал может имитировать фактуру горной породы, дерева или иметь противоскользящие насечки.

Глазурованный керамогранит способен имитировать практически любые текстуры (мрамор, дерево), не прибегая к дорогостоящему сквозному окрашиванию. Однако в местах с интенсивным движением глазурованный керамический гранит лучше не использовать – слой глазури со временем истирается.

Ректифицированный керамогранит после обжига подвергается калибровке, т. е. кромки плиток обрезаются с помощью алмазных дисков. Это позволяет после укладки получать единую бесшовную поверхность. Фактический размер у таких плиток будет всегда одинаков, т. е. калибр всегда одинаков. Однако укладка ректифицированного гранита рекомендуется только в помещениях – в этом случае колебания температуры не вызовут теплового расширения и нарушения крепления плитки.

Клинкерную плитку получают преимущественно методом продавливания (экструзии), иногда прессования из специальных тугоплавких видов глин и одинарного обжига при высоких температурах (≈1300) до полного спекания. Выпускается глазурованной и неглазурованной, с гладкой, рельефной (шероховатой, зернистой) поверхностью, цветной, и, как правило, без рисунка (рис. 5.22). Экструзия позволяет получать плитки и другие конструктивные элементы сложной геометрической формы – плинтусы, цоколи, ступени (фронтальные и угловые), подступни, плиты подоконников, соединительные детали, водостоки и т. п. Такие изделия имеет низкую пористость и водопоглощение (до 3%), высокую прочность, стойкость к истиранию и химическим агентам. Применяются для устройства внутренних и наружных полов, лестниц, а также для облицовки наружных стен и плавательных бассейнов.

Рис. 5.22. Разновидности клинкерной плитки

39

П р и м е ч а н и е ‒ В настоящее время некоторые производители предлагают клинкерную плитку для отделки фасадов типа «кабанчик». Первоначальное название «кабанчик» имела фасадная керамическая плитка выпуклой формы, которая встречалась на облицовке зданий в стиле модерн, построенных в первой половине ХХ в. и позднее. Внешне она напоминала кирпичную кладку. Такую плитку получали в специальной форме, после извлечения из которой у изделия образовывались два технологических отверстия с обратной стороны (рис. 5.23). Из-за своего внешнего сходства с пятачком кабана (свиного рыльца) эта плитка и получила такое название (ГОСТ 13996).

В современном исполнении такая плитка выпускается нескольких типов: имитирующих фактуру кирпича, со скошенной фаской на 45о, выпуклой формы и др. По типу производства все они относятся к моноколорам, имеют вытянутую форму, внешне напоминающую тот же кирпич, и по размерам варьируются от 12х6,5 см до 25х10 см.

Рис. 5.23. Плитка типа «Кабанчик»

Майоликовую плитку называют ещё глазурованным фаянсом – faenza smaltata, или глазурованной терракотой – terracotta smaltata. Название произошло от названия острова Майорка – Majolika, откуда в Италию ввозилась глазурованная керамика.

Изготовляют её из высокопластичных беложгущихся или мергелистых глин с добавлением мела. Черепок (утель) у таких плиток более пористый, чем у фаянса. Водопоглощение составляет около 15%. Поэтому после обжига лицевую поверхность покрывают белой глазурью, наносят роспись и повторно обжигают. Слой глазури обеспечивает плиткам полную водонепроницаемость и высокие декоративные качества. На изделиях из майолики издавна преобладает сюжетная роспись. Толщина таких плиток 12 мм и более. Применяют такую плитку, как правило, для архитектурнохудожественного оформления интерьеров (рис. 5.24).

Центром производства итальянской майолики был г. Фаэнца, поэтому майолика получила новое название – фаянс.

40