ПРОЕКТИРОВАНИЕ И ЭКСПЛУАТАЦИЯ НЕФТЬ 2 часть

.pdfСПГУАП группа 4736 https://new.guap.ru

∙± 0,15 % – для резервуаров вместимостью 4 000 м3;

∙± 0,10 % – для резервуаров вместимостью 5 000 – 50 000 м3, о чем делается запись в градировочной таблице.

|

|

|

Таблица 11.5 |

|

|

|

Нормы точности |

|

|

|

|

|

|

|

|

|

Предел допускаемой погрешности |

||

Измеряемый параметр |

измеряемого параметра резервуара |

|||

для резервуаров вместимостью |

для резервуаров вместимостью |

|||

|

|

100 – 4 000 м3 |

5 000 – 50 000 м3 |

|

|

|

|

||

Длина окружности пер- |

±0,022 % |

± 0,022 % |

||

вого пояса |

|

|||

|

|

|

||

Высота поясов |

±0,1 % |

±0,2 % |

||

|

|

|

||

Радиальные отклонения |

|

|

||

образующих резервуара |

±1 мм |

± 1 мм |

||

от вертикали |

|

|

||

|

|

|

||

Толщины стенок (вклю- |

±0,5 мм |

± 1 мм |

||

чая слой покраски) |

||||

|

|

|||

Объемы |

внутренних |

±(0,005 – 0,025) м3 |

± (0,025 – 0,25) м3 |

|

деталей |

|

|||

|

|

|

||

|

|

|

|

|

3. Аппаратура коммерческого пьезометрического учета нефти и нефтепродуктов

Погрешность измерения массы при коммерческих операциях не должна превосходить 0,5 %. Она складывается из погрешности и преобра- зования, передачи и измерения гидростатического давления и калибровки резервуара. С учетом существующей методики калибровки резервуаров, а также методической погрешности звена обратного преобразования по- грешность δP измерения. Гидростатического давления составляет 0,45 %. При существующей технологии минимальная высота принятого или отпу- щенного продукта на больших резервуарах достигает 2 м, тогда при ρ = 0,7 103 кг/м3 и H = 10 м допустимая погрешность (абсолютная) изме-

рения давления DPдоп = ρ× H × δ× P = 6,3 мм вод. ст.

3.1. Информационно-измерительные системы коммерческого учета «Радиус» и «Квант»

Для обеспечения всех задач коммерческого учета для первой ступени управления объектами хранения разработана информационно-измери- тельная система типа «Радиус», а для второй ступени – типа «Квант».

181

СПГУАП группа 4736 https://new.guap.ru

Первая ступень ИИС учета включает в себя объекты контроля – ре- зервуары с установленными в них щелевыми преобразователями и аппара- туру пьезометрического измерения гидростатического давления продукта в группе резервуаров. ИИС «Радиус» для улучшения эксплуатационных свойств, взрыво- и пожаробезопасности, простоту эксплуатации, а также упрощения конструкции вынесена за территорию резервуара и измеряет не непосредственно гидростатическое давление жидкости, а равное ему пнев- матическое. Такая структура строения позволяет при необходимости под- ключить к аппаратуре ИИС нужное число контролируемых объектов. Ап- паратура «Радиус» измеряет массу жидкости в резервуарах вторым спосо- бом, т.е. определяет массу жидкости по гидростатическому давлению.

Вторая ступень ИИС количественного учета включает в себя аппара- туру первой ступени, а также комплекс групповых устройств сбора и пере- работки первичной измерительной информации. В соответствии с этим для второй ступени предназначена ИИС «Квант», представляющая собой из- мерительно-информационный комплекс аппаратуры пьезометрического взвешивания жидкости в вертикальных резервуарах. ИИС типа «Квант» позволяет полностью автоматизировать центральный контроль массы жид- кости в резервуарах с регистрацией на бланке и перфоленте всех парамет- ров количественного учета. Аппаратура предназначена для автоматическо- го коммерческого учета массы и оперативного измерения уровня жидкости в 50 вертикальных резервуарах высотой до 18 м и с максимальным давле- нием в газовом пространстве до 0,04·105 Па.

3.2. Система КОР-ВОЛ

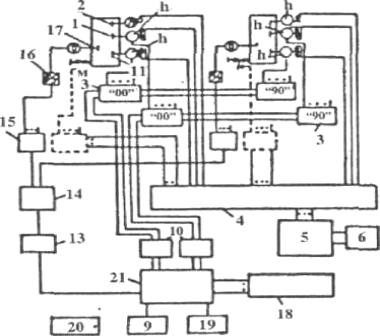

Система КОР-ВОЛ (рис. 11.4) имеет следующие преимущества по сравнению с ранее описанными системами: процесс измерения полностью автоматизирован – осуществляется цифровая индикация и регистрация данных, проведение математических операций коррекции, наличие внут- реннего запоминающего устройства. Центральный блок обработки данных обеспечивает получение результатов измерения непосредственно в необ- ходимой форме для коммерческих расчетов, т.е. в единицах массы или объема, приведенного к базисной температуре.

Комплексная система КОР-ВОЛ состоит из центрального блока об- работки данных и первичных приборов, являющихся источниками инфор- мации. В системе используются два типа первичных приборов, уровнемер жидкости, снабженный цифровым кодовым датчиком, и прибор измерения

182

СПГУАП группа 4736 https://new.guap.ru

среднего значения температуры в среде резервуара. В качестве чувстви- тельного элемента датчика уровня применяют поплавок, положение кото- рого с помощью непрерывно работающего сервомеханизма следящей сис- темы преобразуется в соответствующий электрический сигнал. Встроен- ный кодовый датчик позволяет осуществить цифровую дистанционную передачу данных измерения.

Рис. 11.4. Блок-схема системы КОР-ВОЛ: 1 – уровнемер; 2 – сигнализатор аварийного уровня; 3 – цифровой селектор; 4 – щит управления; 5 – шкаф программно- го управления; 6 – пульт программного управления; 7 – индикатор с центральным вы- зовом; 8 – адаптер; 9 – табличный регистратор; 10 – разделительная коробка; 11 – уров- немер раздела сред; 12 – пульт сбора данных типа «Б», 13 – аналоговый преобразова- тель; 14 – шкаф блоков обслуживания; 15 – аналоговый селектор; 16 – датчик темпера- туры; 17 – термометр сопротивления; 18 – пульт КОР-ВОЛ; 19 – перфоратор; 20 – кон- трольный шкаф; 21 – индикатор одного места измерения

Чувствительный элемент датчика средней температуры представляет собой погруженные в жидкость платиновые элементы сопротивления, укре- пленные на стальной конструкции, которая перемешается в соответствии с изменением уровня жидкости. Датчик средней температуры подсоединяют к прецизионному электрическому компенсационному измерительному пре- образователю постоянного напряжения. Приемная аппаратура системы КОР-ВОЛ представляет собой цифровое устройство обработки данных.

Аппаратура включает в себя блок автоматического сбора данных из- мерения, вычислительный блок, накопитель данных, цифровой генератор

183

СПГУАП группа 4736 https://new.guap.ru

тактовых импульсов, блок управления и блок индикации. К электронному блоку подключено печатающее устройство. Вычислительный блок опреде- ляет объем и массу жидкости, приведенные к нормальному состоянию хранимой среды. Накопитель данных содержит геометрические параметры резервуаров, составленные на основании таблиц калибровки последних.

В системе используются два типа первичных приборов: уровнемеры, снабженные цифровым кодовым датчиком, и прибор для измерения сред- него значения температуры измеряемого продукта. Чувствительным эле- ментом прибора для измерения средней температуры является термометр сопротивления, который подключается к аналоговому датчику постоянно- го тока компенсационного типа. Число импульсов, пропорциональное вы- ходному сигналу постоянного тока датчика, вырабатывается электронным преобразователем-селектором, который устанавливается в удобном месте. Информация о температуре поступает в центральный блок обработки дан- ных в виде числа импульсов, а данные измерения уровня – в цифровой за- кодированной форме. Измеренные параметры поступают в центральное устройство через селекторы мест измерения. Для передачи параметров уровня применяется цифровой селектор, а для передачи значений темпера- туры – аналоговые селекторы.

3.3. Автоматизированные системы управления резервуарными парками

На перевалочных нефтебазах и в резервуарных парках, связанных с магистральными нефтепроводами, все большее применение находят ЭВМ, функционирующие в составе автоматизированных систем управления. Программы составляются с таким расчетом, чтобы ЭВМ обеспечивала бесперебойную работу резервуарных парков даже при условии нарушения связи с центральным диспетчерским пунктом. Использование в системе управления резервуарных парков вычислительных машин позволило оп- тимизировать ряд процессов их работы, что сократило капитальные затра- ты и увеличило надежность функционирования технологических сооруже- ний.

Автоматизированные системы управления выполняют следующие функции:

∙ автоматический сбор информации от установленных кодовых дат- чиков уровня, термометров сопротивления в резервуарах, на подводящих и отводящих нефтепроводах, двухпозиционных датчиков состояния насосов,

184

СПГУАП группа 4736 https://new.guap.ru

положения задвижек, аварийных и обобщенных сигналов, сигналов от рас- ходомеров, кодовых или аналоговых датчиков приборов качества;

∙ввод с устройств ручного ввода информации о параметрах каче- ства нефти (при отсутствии соответствующих датчиков), уровня парафина

врезервуарах;

∙регистрация параметров технологических процессов и состояния оборудования с заданной периодичностью уровня и температуры во всех резервуарах, показаний счетчиков, температуры нефти в подводящих и от- водящих трубопроводах, параметров качества нефти;

∙контроль и регистрация отклонений параметров и изменений в ходе технологических процессов оборудования: открытие и закрытие за- движек, включение и отключение насосов, подача и уборка цистерн, швар- товка и отшвартовка судов, начало и окончание технологических процес- сов, правильность выбранных трасс перекачки, производительность откач- ки и закачки нефти в резервуары, исправность подключенных в ЭВМ дат- чиков. Все обнаруженные отклонения, изменения и нарушения регистри- руются в хронологическом порядке с указанием времени на печатающем устройстве;

∙оперативное отображение информации на дисплее по запросу оператора относительно любого из протекающих в данный момент про- цессов и состояния резервуаров;

∙регистрация и анализ срабатывания защит по переливу резервуа- ра и максимальному давлению в подводящих трубопроводах. Срабатыва- ние защит и блокировок регистрируется на цифропечати;

∙диагностика и прогнозирование хода технологических процессов и состояния оборудования;

∙выполнение всех необходимых расчетов;

∙подготовка для вышестоящих и смежных уровней управления всей необходимой информации: о наличии в резервуарном парке общей товарной массы нефти, а также свободных емкостей по сортам поступле- ния нефти и привязкой к временным интервалам;

∙формирование документов.

Естественно, функции автоматизированной системы управления в каждом конкретном случае могут быть расширены или уменьшены в зави- симости от требуемого уровня автоматизации и экономических соображе- ний.

Компания Union Oilif (США) оснастила один из своих резервуарных парков измерительной системой на базе ЭВМ производства RGL (Канада). Система осуществляет измерение уровня, температуры и давления в резер-

185

СПГУАП группа 4736 https://new.guap.ru

вуарах и по результатам этих измерений производит товарный расчет. Ин- формация от соответствующих датчиков поступает на мини-ЭВМ, и после обработки выводится на дисплей. В системе предусмотрен контроль за уровнем налива и слива резервуаров. Оператор может с помощью клавиа- туры дисплея устанавливать значения аварийных уровней в резервуаре. Для уменьшения числа линий связи между датчиками и ЭВМ в системе предусмотрена передача значений уровня и температуры по одной паре проводов с помощью устройства временного разделения.

На нефтебазе в Ангра-дос-рейс (Бразилия) смонтирована система распределения нефти с использованием двух ЭВМ. Пульт управления включает в свой состав дисплей на цветных ЭЛТ. Система управления осуществляет: регистрацию и распределение прибывающих танкеров по причалам; телеконтроль и телеуправление наливом и сливом одновремен- но до 6 танкеров; контроль и управление 10 подводящими трубопровода- ми; измерение объемов нефти в резервуарах; контроль и управление элек- троподстанциями, снабжающими порт электроэнергией.

4. Измерение количества нефти и нефтепродуктов на потоке

При приеме нефти на головных сооружениях магистрального нефте- провода и сдаче на конечном пункте требуется определять ее количество. В предыдущие годы и частично в настоящее время количественный учет осуществлялся по резервуарам с помощью систем измерения уровня. Такая система учета требовала определенных затрат ручного труда, была сильно инерционна за счет времени отстаивании нефти в резервуаре после запол- нения, не всегда обеспечивала требуемую точность измерения. Поэтому все большее применение для количественного учета нефти и нефтепродук- тов стали получать счетчики, которые позволили осуществлять учет непо- средственно на потоке, повысить точность измерений, автоматизировать получение результатов измерения, сократить обслуживающий персонал.

4.1. Типы используемых счетчиков

Для получения сведений о количестве перекаченной нефти и приме- няют счетчики, обеспечивающие измерение суммарного количества и вос- произведение результатов измерения на механических или электронных указателях.

Существует несколько типов счетчиков, отличающихся по принципу действия. В предыдущие годы широкое распространение нашли объемные

186

СПГУАП группа 4736 https://new.guap.ru

счетчики, где для измерения количества поток разделяется механическим способом на отдельные порции, общее число которых подсчитывается. Разделение на порции происходит при помощи эксцентрично укрепленных вращающихся лопастей или шестерен, движимых ротором.

К недостаткам объемных счетчиков следует отнести необходимость тонкой очистки измеряемого продукта. Объемные счетчики применяются для учета нефтепродуктов при малых расходах. В настоящее время они ис- пользуются в основном только для количественного учета вязких и высо- ковязких нефтей и нефтепродуктов.

Большее распространение получили турбинные расходомеры, имею- щие ряд существенных преимуществ. Они не нуждается в тонкой фильтра- ции, более долговечны и удобны в эксплуатации, выдерживают более высокое давление, а также более просты при монтаже их на трубопроводе. Недостатком объёмных и турбинных счетчиков, в основу которых поло- жен тахометрический метод подсчета объема, является наличие тела, по- мещенного в поток и создающего сопротивление потоку.

Существенным недостатком является также необходимость частого ремонта и замены вращающихся подвижных частей.

Поэтому все большее внимание стало уделяться разработке счетчи- ков новых конструкций. Примером таких новых разработок может слу- жить гидродинамический счетчик; электромагнитный метод измерения, основанный на измерении электродвижущей силы, индуцируемой в потоке электропроводной жидкости, проходящей через магнитное поле.

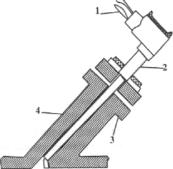

Наиболее перспективными считают счетчики, использующие ультра- звуковой метод, который основан на изменении скорости распространения ультразвуковой волны в жидкости при наличии потока. При распростране- нии волны по направлению потока скорость возрастает, а против потока – уменьшается. Эффект этот проявляется в измерении времени распростра- нения ультразвука от излучателя к приемнику, в том случае, если ультра- звуковая волна распространяется в жидкости под некоторым углом к оси трубопровода (рис. 11.5).

Рис. 11.5. Датчик ультразвукового расходомера: 1 – к вторичным приборам; 2 – блок датчика; 3 – уплот- нение «Флекс Италик»; 4 – корпус датчика

187

СПГУАП группа 4736 https://new.guap.ru

Достоинством ультразвуковых расходомеров является простота мон- тажа на трубопроводе, отсутствие сопротивления потоку, отсутствие дви- жущихся частей, в результате чего отпадает надобность в частой периоди- ческой калибровке.

Для определения расхода осуществляет следующее двойное интег- рирование

Q = ∫ y∫ xν ( x; y )dxdy , |

(11.13) |

где ν ( x; y ) – местная осевая скорость потока на измерительном участке;

∫x – выполняется ультразвуком;

∫y – выполняется численным интегрированием по методу Гаусса.

Затем вводятся поправочные коэффициенты расширения трубы из-за изменения температуры и давления. Уравнение принимает вид

|

Q = F DT 0 × F DP × Q , |

(11.14) |

|

G |

|

где |

QG – расход, скорректированный на расширение трубы; |

|

|

F T 0 – поправочный коэффициент изменения D, |

Lp, Q из-за разни- |

цы между рабочей и калибровочной температурой; |

|

|

|

F P – поправочный коэффициент измерения D, |

Lp, Q вследствие |

разницы между рабочим и калибровочные давлением. |

|

|

|

Расход QG при эксплуатационных значениях температуры и давле- |

|

ния может быть пересчитан в приведенный расход QN . Уравнение перево- |

||

да фактического расхода в приведенный имеет вид |

|

|

|

QN = H (T 0 , p)QG , |

(11.15) |

где |

H (T 0 , p) – коэффициент, выбираемый из программных таблиц для |

|

перевода расхода при измеренных температуре и давлении к расходу при интересующих нас стандартных условиях.

4.2. Средства для безрезервуарного товарного учета нефти и нефтепродуктов

В последнее десятилетие в нефтяной промышленности, на НПЗ, ма- гистральных трубопроводах и нефтебазах при товарно-коммерческих опе- рациях по сдаче-приемке нефти и нефтепродуктов широкое применение получил безрезервуарный учет жидкости на потоке с использованием ав- томатизированных ИИС (узлов учета нефти и нефтепродуктов).

Переход на безрезервуарный учет нефти и нефтепродуктов позволяет:

188

СПГУАП группа 4736 https://new.guap.ru

∙отказаться от некоторых контрольно-измерительных приборов на резервуарах;

∙автоматизировать коммерческий учет нефтяной продукции;

∙обеспечить оперативность получения достоверной информации;

∙повысить точность измерения расхода жидкости;

∙уменьшить потери легких фракций;

∙сократить обслуживающий персонал.

В состав узлов учета нефти входят следующие основные элементы:

∙рабочие и резервные (не менее 30 % от числа рабочих) измери- тельные линии, соединенные параллельно;

∙одна контрольная измерительная линия с необходимыми средст- вами измерений, вспомогательным оборудованием и арматурой;

∙блок контроля качества нефти;

∙вторичные блоки (приборы) для обработки, хранения, индикации

ипередачи результатов измерений;

∙стационарная турбопоршневая установка (ТПУ) или отводы для присоединения передвижной ТПУ.

Каждая измерительная линия оснащается турбинным преобразовате- лем расхода (ТПР), фильтром и прямыми участками. На каждой измери- тельной линии устанавливаются:

∙манометр класса точности 1,0 после фильтра или датчик перепада давления на фильтре;

∙карман для установки ручного термометра с ценой деления 0,1 ° С, используемый при поверке ТПР на расстоянии не менее 5 диаметров после ТПР;

∙устройства отбора давления до и после ТПР для подключения пе- реносного дифманометра для измерения перепада давления.

Устройства отбора давления выполняются таким образом, чтобы не влиять на показания ТПР, для этого диаметр отверстий в трубопроводе, через которые отбирается давление, должен быть не более 2 – 3 мм; патру- бок для установки прибора (индикатора) для определения наличия свобод- ного газа на выходе из измерительной линии на расстоянии не менее 5 диаметров после ТПР. Установка данного прибора предусматривается в том случае, если не исключена полностью возможность выделения газов (паров) из нефти. Тип ТПР и диапазон расходов для них выбираются с уче- том метрологических характеристик вязкости нефти и ее изменения в про- цессе работы. В случае изменения вязкости нефти в процессе работы жела- тельно применять ТПР с коррекцией показаний по вязкости («Смит», «Ро-

189

СПГУАП группа 4736 https://new.guap.ru

квел», «Ротоквант»), при стабильной вязкости – без коррекции («Турбок- вант», «Норд», «Метр Флоу»).

В соответствии с правилами эксплуатации ТПР поправка в показа- нии расходомеров вводится при колебаниях вязкости более, чем на

±10·10–6 м2/с.

Поправочный коэффициент учитывает влияние физико-химических свойств перекачиваемой среды (вязкость, газонасыщенность, степень об- воднённости).

В нефтяной промышленности эксплуатируется несколько сотен узлов учета нефти, оборудованных ТПР. На момент поверки относительная по- грешность ТПР может достигать 0,25 % по объему перекачиваемой нефти.

На магистральных нефтепроводах специальные узлы учета оборуду- ются между поставщиком и получателем нефти.

Узел учета, как правило, включает счетчики (рабочие, резервные, контрольный), струевыпрямители, фильтры, пробоотборное устройство, манометры, термометры, влагомер, плотномер, задвижки и вентили. Все счетчики, устанавливаемые на одном узле учета – рабочие, резервные и контрольные, должны быть одинаковой производительности.

При выборе счетчиков и вспомогательного оборудования для узла учета необходимо учитывать:

∙свойства перекачиваемой нефти;

∙диапазон производительности;

∙диапазон рабочего давления и максимально допустимую потерю давления на счетчике при его работе с максимальной предполагаемой ско- ростью потока;

∙температурной диапазон, в пределах которого будет работать счетчик, и возможность применения автоматических температурных ком- пенсаторов;

∙характер места монтажа для узла учета установки счетчика;

∙количество и размер абразивных и коррозионных примесей, ко- торые могут переноситься в потоке жидкости; потребность в электроэнер- гии для работы вторичных приборов;

∙предполагаемые методы поверки счетчиков и технического об- служивания узла учета.

На нефтепроводном транспорте повсеместное распространение по- лучила простейшая коллекторная схема узлов учета нефти, что поясняется большим диаметром (до 1 220 мм) используемых трубопроводов. Число измерительных линий на узле учета может достигать 10. Существуют тех- нологические схемы узлов учета с попутным и встречным течением жид- кости во входном и выходном коллекторах.

190