4873

.pdfМИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ

ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ

«Воронежская государственная лесотехническая академия»

КОНСТРУИРОВАНИЕ ВАЛОВ, ПОДБОР ПОДШИПНИКОВ

И РАСЧЕТ ШПОНОК

Методические указания к курсовому проекту для студентов, обучающихся по направлению подготовки бакалавра 250400.62 «Технология лесозаготовительных

и деревоперерабатывающих производств»

Воронеж 2012

2

УДК 621. 86. 01

Конструирование валов, подбор подшипников и расчет шпонок [Текст]: методические указания к курсовому проекту для студентов, обучающихся по направлению подготовки бакалавра 250400.62 «Технология лесозаготовительных и деревоперерабатывающих производств» / В. В. Ткачев, Г. Н. Вахнина, В. В. Стасюк, И. Н. Журавлев; Министерство образования и науки РФ, ФГБОУ ВПО «ВГЛТА». - Воронеж, 2012.- 35 с.

Печатается по решению редакционно-издательского совета ФГБОУ ВПО «ВГЛТА»

Рецензент: канд. техн. наук, доц. О.М. Костиков

3

ПРЕДИСЛОВИЕ

Курсовой проект по учебной дисциплине «Детали машин и подъемнотранспортные устройства» позволяет получить навыки практического расчета и конструирования деталей и сборочных единиц современных конструкций механических приводов подъемно-транспортных устройств.

При выполнении курсового проекта необходимо провести анализ условий работы рассчитываемых деталей проектируемого механического привода, продумать рациональность конструктивных решений с учетом технологических, эксплуатационных и монтажных требований, правильно и рационально выбрать стандартные детали и сборочные единицы, обеспечивающие надежность и малые габариты конструкции.

Конструирование валов, подбор подшипников и расчет шпонок являются самыми ответственными и трудоемкими разделами курсового проекта, от которых в значительной степени зависят многие размеры всего проектируемого механического привода. При выполнении данных разделов необходимо придерживаться следующих рекомендаций:

1. Для того чтобы диаметр заготовки и количество стружки, снимаемой при обработке, были минимальными различия между диаметром основных рабочих частей вала и его уступами должны быть максимально возможно малыми; диаметр наибольшего уступа (ступени) следует назначать равным диаметру заготовки.

2.Число ступеней вала должно быть минимальным. Каждая ступень вала при обработке на токарных и шлифовальных станках - дополнительный переход, новый мерительный инструмент.

3.Длины участков вала различных диаметров следует по возможности назначать одинаковыми. В данном случае обработка валов может быть выполнена наиболее производительно.

4.Между ступенями необходимо предусматривать канавки для выхода шлифовального круга, если поверхности этих ступеней требуют шлифования. Канавки следует делать лишь в тех случаях, когда это допускается условиями прочности при расчете вала на выносливость.

5.При выборе типа подшипника необходимо принимать во внимание, что примерная стоимость подшипников: шариковых – 1; роликовых – 1,15; радиаль- но-упорных шариковых – 1,15; роликовых конических – 1,2. Кроме того, с повышение класса точности подшипников их стоимость существенно возрастает.

5.Вместо призматических шпонок применять сегментные, если это возможно по условиям прочности. Призматические шпонки требуют пригонки, сегментные в этом не нуждаются.

6.Все шпоночные пазы располагать по одной образующей вала. Это позволит обрабатывать на станках все пазы с одной установки.

4

1 НАГРУЗКИ НА ВАЛЫ

Величины нагрузок, действующие на валы проектируемого привода, как правило, определяют в расчетах механических передач, тем не менее, для большей ясности процесса их воздействия приведем сведения об их характере и способах расчета.

Основными нагрузками, вызывающими деформацию изгиба валов механических приводов, являются усилия в зубчатых и червячных зацеплениях, натяжения ветвей ремня или цепи соответствующих видов передач, а также усилия от несоосности полумуфт. Собственный вес вала и закрепленных на нем деталей при этом, как правило, не учитывают.

В цилиндрической прямозубой передаче сила взаимодействия между зубьями сцепляющихся колес раскладывается на две составляющие: Ft - окружную силу, направленную по касательной к начальным окружностям зубчатых колес; Fr- радиальную силу, направленную от точки касания зубьев к центру рассматриваемого колеса. Окружные силы на шестерне и колесе, как и радиальные усилия, равны по величине и направлены в противоположные стороны.

Окружную силу находят по формуле:

2 T Ft d ,

где Т - крутящий момент на валу рассматриваемого зубчатого колеса, Нмм; d - делительный диаметр зубчатого колеса, мм.

Радиальную силу определяют следующим образом:

Fr Ft tg w ,

где w - угол зацепления в нормальном сечении ( w =200).

В цилиндрической косозубой передаче сила взаимодействия между зубьями дает три составляющие: Ft - окружную силу, Fr- радиальную силу и Fa- осевую силу, направленную вдоль оси зубчатого колеса. Причем сторона направления осевой силы зависит от направления вращения зубчатого колеса, от направления наклона зубьев и от того, является ли рассматриваемое зубчатое колесо ведущим или ведомым (рисунок 1).

Величину окружной силы находят, как и для прямозубых колес. Радиальную и осевую силу в косозубой передаче соответственно опре-

деляют по формулам:

F Ft tg w ; |

|

r |

cos |

|

|

Fа Ft tg ,

где - угол наклона зубьев.

5

T 1

M и x 1

M и y 1 |

Ft 1 |

d 1 |

|

Fr1 |

Fa 2 |

|

ω 2

|

Fa 1 |

Fr2 |

||

|

|

Ft 2 |

||

ω 1 |

|

|

||

d 2 |

||||

|

|

|

||

|

|

|

||

|

|

|

|

|

M и y 2

T 2

M и x 2

Рисунок 1 Расчетные схемы валов цилиндрической косозубой передачи

6

Для цилиндрической прямозубой передачи схема нагружения будет отличаться отсутствием осевых усилий (Fa 1= Fa 2) и соответственно иным характером эпюр М и 1 и М и 2 (на этих эпюрах не будет скачкообразного изменения ординат).

В конической прямозубой передаче сила взаимодействия между зубья-

ми также дает три составляющие. Окружная сила Ft 1= Ft 2, радиальная сила на шестерне Fr 1 и колесе Fr 2, а также осевые силы на них Fa 1, Fa 2 соответственно определяют по формулам:

Ft 2 T ; dm

Fr 1 Fa 2 Ft tg sin 2 ;

Fa 1 Fr 2 Ft tg sin 1 ,

где 1 , 2 - углы делительного конуса шестерни и колеса соответственно; dm - средний делительный диаметр зубчатого колеса, мм.

Углы 1 и 2 могут быть определены следующим образом:

2 arctg u ;

1 900 1 ,

где u - передаточное число конической передачи.

Направление осевых усилий в конической прямозубой передаче не зависит от направления вращения – эти усилия всегда направлены от вершин конусов к их основаниям.

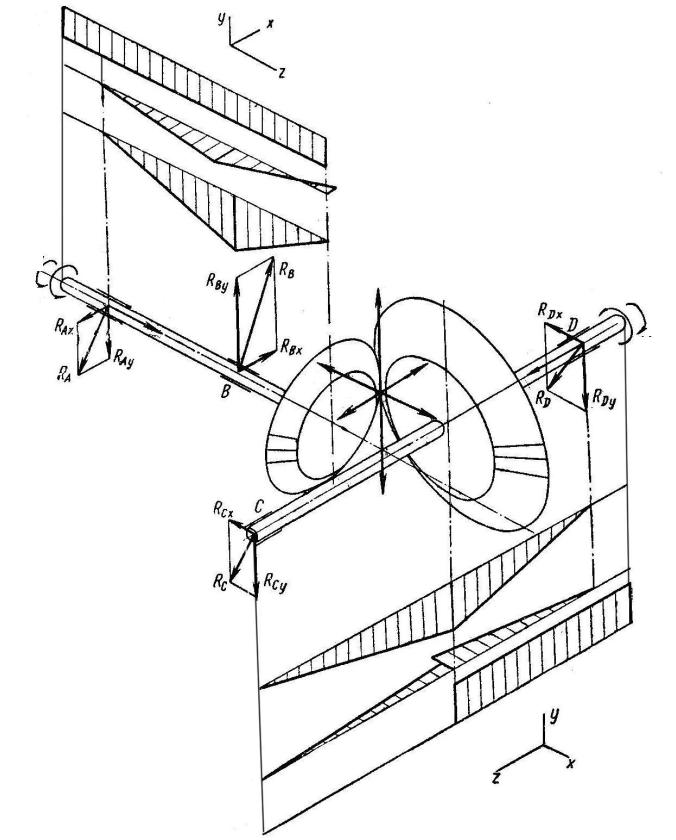

Схемы нагружения валов шестерни и колеса, а также характер эпюр изгибающих и крутящих моментов показаны на рисунке 2.

В червячной передаче сила в зацеплении аналогично раскладывается на окружную, радиальную и осевую силу.

Окружную силу на валу червячного колеса, численно равную осевой силе на червяке, определяют по формуле:

Ft 2 Fa 1 2 T2 ,

d2

где Т2- крутящий момент на валу червячного колеса, Нмм; d2 - делительный диаметр червячного колеса, мм.

Радиальная сила на колесе, равная радиальной силе на червяке, связано с окружной силой на колесе зависимостью:

7

T 1

M и y 1

M и x 1

ω 1

Fr 2

Fa 2 |

ω 2 |

|

Fa 1

Ft 2

Ft 1

Fr 1

M и x 2

T 2

M и y 2

Рисунок 2 Расчетные схемы валов конической передачи

8

Fr 1 Fr 2 Ft tg w ,

где w - угол зацепления червячной передачи ( w =200).

Окружная сила на червяке равна осевой силе на червячном колесе:

Ft 1 Fa2 |

|

2 T1 |

|

d1 |

|||

|

|

где Т2- крутящий момент на червяке, Нмм; d1 - делительный диаметр червяка, мм.

Направление осевой силы на червячном колесе зависит от направления вращения. Направление же осевой силы на червяке зависит как от направления вращения, так и от направления нарезки червяка.

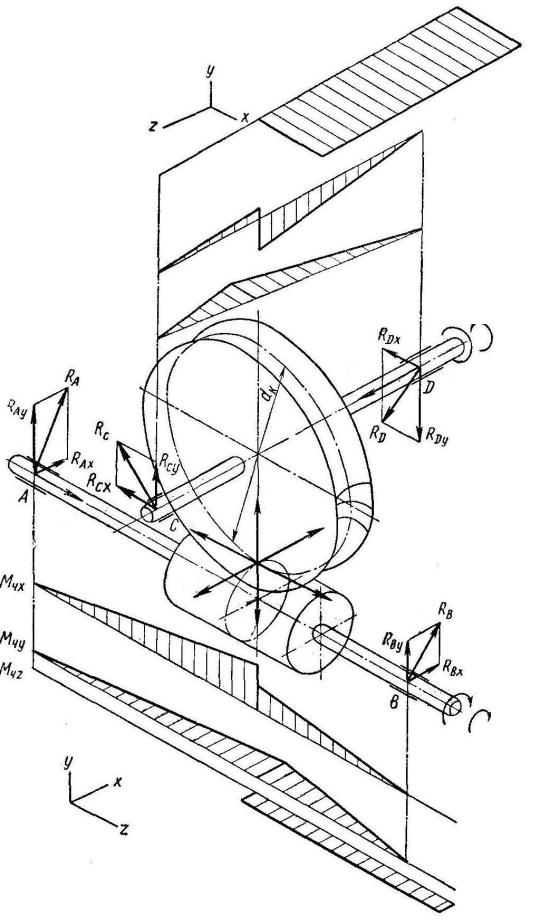

Усилия, возникающие в зацеплении, схемы нагружения валов, характер эпюр изгибающих и крутящих моментов показаны на рисунке 3.

В ременной передаче сила, вызывающая изгиб вала равна геометрической сумме натяжений ведущей и ведомой ветвей ремня.

Величину суммарного усилия можно вычислить по формуле:

F 2 S0 z sin 1 ,

где S0 - натяжение ветви одного ремня, Н;

z - число ремней;

1 - угол обхвата ремнем ведущего шкива, град.

Сила в ременной передаче направлена по линии, соединяющей центры шкивов (в заданиях на курсовой проект - горизонтально).

В цепной передаче нагрузка на вал от натяжения цепи:

F Ft 2 Ff ,

где Ft - окружная сила, Н;

Ff - сила от провисания цепи, Н.

Приближенно можно считать, что сила направлена по линии, соединяющей центры звездочек (в заданиях на курсовой проект - горизонтально).

Сила от несоосности полумуфт упругой муфты, соединяющей вал электродвигателя с входным валом редуктора, может быть определена в зависимости от величины крутящего момента на валу редуктора (Т) по формуле:

F 125

T

T

Направление данной силы может быть любым (зависит от случайных неточностей монтажа привода), однако при расчетах целесообразно выбирать ее таким, чтобы она увеличивала наибольшую деформацию вала.

9

T 2

M и y 2

ω 2

M и x 2

|

|

|

|

Ft 2 |

Fa 2 |

|

|

|

|

Fa 1 |

|

|

|

|

|

Fr 1 |

|

|

M и y 1 |

|

|

||

|

|

|

|

||

|

|

|

|

|

Fr 2 |

|

|

|

|

|

|

|

M и x 1 |

|

Ft 1 |

||

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

T 1 |

|

|

|

|

|

|

|

|

|

ω 1

Рисунок 3 Расчетные схемы валов червячной передачи

10

2 КОНСТРУИРОВАНИЕ ВАЛОВ

2.1 Ориентировочный расчет

На начальной стадии проектирования, когда известна только величина крутящего момента, диаметр выходного участка вала определяют по пониженному допускаемому напряжению на кручение без учета влияния изгиба:

d 3 |

T |

|

|

, |

|

0,2 |

||

где Т - крутящий момент на валу, Нмм;- допускаемое напряжение на кручение, = 20 МПа.

Полученное значение диаметра округляют до ближайшего большего числа из стандартного ряда: 10, 11, 12; 13; 14; 15; 16; 17; 18; 19; 20; 21; 22; 24; 25; 26; 28; 30; 32; 34; 36; 38; 40; 42; 45; 48; 50; 52; 55; 60; 63; 65; 70; 75; 80; 85; 90; 95; 100; 105; 110; 120; 125; 130 мм.

При проектировании входного вала редуктора, соединяемого с валом электродвигателя, для подбора стандартной муфты необходимо чтобы принятое значение диаметра удовлетворяло условию:

d (0,8...1,2) dдв ,

где dдв – диаметр вала электродвигателя, мм.

Наибольшее применение в конструкциях приводов получили упругие втулочно-пальцевые муфты, размеры которых приведены в таблице 1.

По окончательно принятому значению диаметра выходного участка находят остальные геометрические параметры вала.

Определение основных геометрических параметров вала покажем на примере выходного вала цилиндрического одноступенчатого редуктора (рисунок 4).

Диаметр вала под уплотнение подшипникового узла:

dупл d 2...5 мм.

Найденное значение округляют до ближайшего стандартного значения. Диаметр вала под подшипник качения:

dподш dупл 1...3 мм.

Для подбора стандартного подшипника качения необходимо чтобы полученное значение диаметра вала в месте посадки удовлетворяло следующим требованиям: при d < 20 мм.- соответствовало 10; 12; 15; 17 мм;

d ≥ 20 мм – было кратно 5.