4873

.pdf

21

Проверка: RA Y Fr RB Y 234 203 437 0 .

в) Определяем размер изгибающих моментов в горизонтальной плоскости:

Ми А Ми В 0 ;

Ми С RA X а 1106,6 0,06 66,6 Нм;

г) Определяем размер изгибающих моментов в вертикальной плоскости:

Ми А Ми В 0 ;

Милев RA Y a 437 0,06 26,2Нм;

Мправи RВ Y с 234 0,155 36,3 НМ;

Следовательно, Мmax MFa ,Fr 36,3 Нм.

Эпюры изгибающих и крутящих моментов показаны на рисунке 5. Суммарные реакции опор:

R A

R2 A X R2A Y

R2 A X R2A Y

1106,62 4372 1190 Н;

1106,62 4372 1190 Н;

R B

R2B X RB2 Y

R2B X RB2 Y

4282 2342 488 Н;

4282 2342 488 Н;

Суммарный изгибающий момент под зубчатым колесом:

Ми

МF2a ,Fr MF2t

МF2a ,Fr MF2t

36,62 66,62 75,8 Нм;

36,62 66,62 75,8 Нм;

Эквивалентный момент:

Мэкв

Ми2 0,75 Т2

Ми2 0,75 Т2

75,82 0,75 1752 169,45 Нм;

75,82 0,75 1752 169,45 Нм;

Диаметр рассчитываемого вала:

d 3 |

|

Mэкв |

|

3 |

169,45 103 |

|

31,3 мм. |

||

|

|

|

|

|

|

||||

|

|

|

0,1 55 |

||||||

0,1 |

|

|

|

|

|||||

Принимаем ближайшее большее стандартное значение диаметра вала равное 32 мм.

22

4.2 Пример расчета вала на выносливость

Определим общий коэффициент запаса прочности вала под зубчатым колесом, поскольку там максимальный изгибающий момент, а также имеется концентратор напряжений - шпоночный паз (см. рисунок 5).

Для изготовления вала принята сталь 40Х с пределом прочностив 981 МПа, тогда для данного материала пределы выносливости при из-

гибе и кручении соответственно:

1 0,4...0,5 в 0,43 981 421,8 МПа;

1 0,2...0,3 в 0,23 981 225,6МПа

Моменты сопротивления |

|

сечения |

|

вала |

изгибу и кручению |

||||||||

(без учета шпоночного паза): |

|

|

|

|

|

|

|

|

|

|

|

|

|

Wнетто |

d3 |

|

b t |

1 |

d t |

2 |

|

|

|||||

|

|

|

|

1 |

|

|

|

; |

|||||

32 |

|

|

|

2 d |

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|||

WК .нетто |

|

d3 |

|

b t |

1 |

d t |

1 |

2 |

|

, |

|||

|

|

|

|

|

|

|

|||||||

16 |

|

|

|

2 d |

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

||

где d- диаметр вала, определенный в проектном расчете, d=32 мм;

в, t1- соответственно ширина и глубина шпоночного паза. Поскольку d< 38 мм, то выбираем сегментную шпонку, для которой: в= t1=8 мм. (таблица 3).

Тогда

W |

|

3,14 323 |

|

|

8 8 32 8 2 |

|

2639,3 мм2; |

||

|

|

|

|

2 32 |

|||||

нетто |

|

32 |

|

|

|

|

|||

|

|

|

|

|

|

||||

W |

|

|

3,14 323 |

|

|

8 8 32 8 2 |

5854,7 мм2. |

||

|

|

|

|

2 32 |

|||||

К нетто |

|

16 |

|

|

|

|

|||

|

|

|

|

|

|

||||

Амплитуды переменных составляющих циклов напряжений:

|

а |

|

Ми |

; |

|

||

|

Wнетто |

|

|||||

|

|

|

|

|

|

||

а |

m |

|

|

Т |

|

, |

|

|

|

|

|

||||

|

2 |

WК.нетто |

|||||

|

|

|

|

|

|||

где Ми – суммарный изгибающий момент в опасном сечении. По проектному расчету вала - Ми=75,8 103 Нмм;

23

Т - крутящий момент на валу. Согласно кинематическому расчету привода:

Т=175 10 3 Нмм. |

|

|

|

|

|

|

|

|

|

|

Тогда |

|

|

|

|

|

|

|

|

|

|

|

|

|

75,8 103 |

28,7 МПа; |

||||||

а |

2639,3 |

|||||||||

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

||||

а m |

|

175 103 |

|

14,9МПа |

||||||

|

2 5854,7 |

|||||||||

|

|

|

|

|

|

|||||

Среднее значение напряжений изгиба: |

|

|

|

|

||||||

|

|

|

|

m |

|

Fa |

|

|

, |

|

|

|

|

|

d2 |

4 |

|||||

|

|

|

|

|

|

|

|

|||

где Fa - осевая сила. На основании проектного расчета- Fa =520 Н.

m |

520 |

|

0,6 МПа |

|

|

||

3,14 322 |

|

||

|

|

4 |

|

Коэффициенты запаса прочности соответственно по изгибу и кручению определим по формулам:

S |

|

|

1 |

|

; |

||||

a |

K |

|

|

m |

|

||||

|

|

|

|

|

|||||

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

||

S |

|

|

1 |

|

, |

||||

a |

K |

|

|

m |

|||||

|

|

|

|

|

|

||||

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

где К , К - коэффициенты концентрации напряжений при изгибе и кручении соответственно. Для шпоночного паза: К =1,7, К =1,4 (таблица 4);

- коэффициент шероховатости поверхности. Для выбранного материала вала - 0,99;

, - масштабные факторы изгиба и кручения. Для вала d=32 мм, изготовленного из легированной стали: =0,77, =0,81 (таблица 5);

24

, - коэффициенты асимметрии циклов напряжений на изгиб и

кручение соответственно. Поскольку материал вала - легированная сталь, то

=0,15, =0,1.

Тогда

S |

|

|

|

|

|

|

421,8 |

|

|

|

|

|

6,5; |

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

1,7 |

|

|

|

|

|

|

|||||

|

|

|

28,7 |

|

|

|

|

0,15 0,6 |

||||||||

|

|

|

|

|

|

|

|

|||||||||

|

0,99 0,77 |

|||||||||||||||

S |

|

|

|

|

225,6 |

|

|

|

|

8,2 |

||||||

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

1,4 |

|

|

|

|

|

|||||||

|

|

|

14,9 |

|

|

|

0,1 |

14,9 |

||||||||

|

|

|

|

|

|

|

||||||||||

|

|

|

0,99 0,81 |

|||||||||||||

Общий коэффициент запаса прочности: |

|

|

|

|||||||||||||

S |

S S |

|

|

|

|

6,5 8,2 |

5 > S =2,5 |

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

S2 S2 |

|

6,52 8,22 |

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Поскольку полученное значение общего коэффициента запаса прочности значительно больше допустимого значения, следовательно, вал будет прочным.

4.3 Пример подбора подшипников

Будем считать, что подшипники тихоходного вала конического редуктора установлены по схеме, когда осевая сила Fa действует на опору А, поэтому (см. рисунок 5):

Fa |

|

|

520 |

|

0,43 |

> 0,22, |

R А |

1190 |

|||||

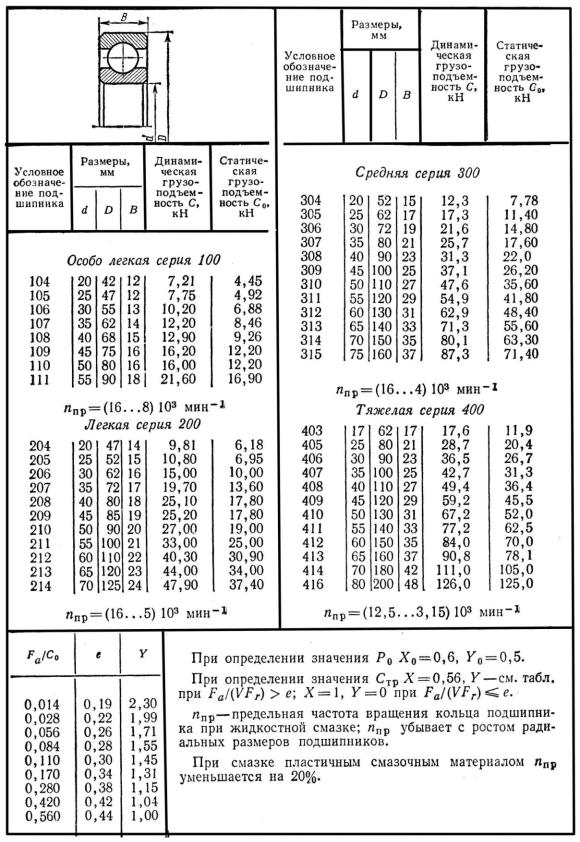

Вследствие этого, принимаем установку вала на радиально-упорных конических роликоподшипниках средней серии с условным обозначением 7308,

для которых: d= 40мм, D= 90 мм, Tmax= 25 мм, C= 59,8 кН, e = 0,278 (таблица 9).

Осевые составляющие реакций подшипников определим по формулам:

SА 0,83 e R А 0,83 0,278 1190 274 Н;

SВ 0,83 e R В 0,83 0,278 488 112,5 Н;

Находим суммарные осевые нагрузки (таблица 10):

Так как SA> SB и Fa=520 H > 0, то

25

Fa A=SA= 274 H, а Fa В= SA+Fa = 274+520 = 794 H;

Для опоры А отношение: |

|

|

|

|

|

|

|

Fa А |

|

274 |

|

0,23 |

< е = 0,278, |

|

VR А |

1 1190 |

||||

где V= 1, т.к. вращается внутреннее кольцо подшипника;

Следовательно, коэффициенты радиальной и осевой нагрузок для опоры А: Х=1; Y=0 (таблица 9).

Для опоры В:

Fa В |

|

794 |

|

1,62 |

> е, |

|

VR В |

1 488 |

|||||

|

|

|

||||

Тогда коэффициенты радиальной и осевой нагрузок для опоры В:

Х= 0,4; Y= 2,158 (таблица 9).

Эквивалентную динамическую нагрузку для каждой опоры определим по формуле:

Р ХV R |

|

YFa Кб Кт , |

|

|

где Кб- коэффициент безопасности, Кб = 1,4; Кт - температурный коэффициент, Кт = 1.

Следовательно, для опор А и В соответственно:

РА XV R A YFa A Кб Кт 1 1 1190 0 1,6 1 1900 Н;

РВ XV R В YFaВ Кб Кт 0,4 1 488 2,158 794 1,6 1 3053,7Н

Долговечность наиболее нагруженной опоры определим по формуле:

|

|

|

|

106 |

C K |

|

|

|

|

|

|||

L |

|

a a |

|

|

|

|

|

|

|

L |

|

|

, |

|

|

n |

|

|

|

||||||||

|

h |

1 23 |

|

60 |

|

P |

|

|

h |

|

|

||

где а1 – коэффициент надежности: при вероятности безотказной работы равной 90% - а1 = 1;

а23 – коэффициент, характеризующий влияние на долговечность особых свойств металла деталей подшипника и условий его эксплуатации: для роликовых подшипников– а 23 = 0,6;

n – частота вращения вала на котором установлены подшипники: согласно кинематическому расчету привода - n=380 мин-1;

С- динамическая грузоподъемность принятого подшипника,

С= 59,8 103Н (таблица 9.);

К- показатель степени: для роликовых подшипников - 3,33;

Lh - допустимое значение долговечности подшипников, Lh 2 104 ч.

|

|

|

|

|

|

26 |

|

|

|

|

|

|

106 |

|

59,8 103 |

|

3,33 |

ч > Lh 2 104 ч. |

|||

Lh |

1 0,6 |

|

|

|

|

|

|

527056,4 |

||

60 |

380 |

3053,7 |

||||||||

|

|

|

|

|

|

|||||

Полученное значение долговечности очень сильно превышает допустимое значение (в 26 раз), что является существенным недостатком выбора подшипников.

Принимая во внимание указанное обстоятельство, назначим конические

подшипники 7208 легкой серии, для которых: d= 40мм, D= 80 мм, Tmax= 20 мм,

C= 41,6 кН, e = 0,383 (таблица 9).

Тогда

SА 0,83 e R А 0,83 0,383 1190 378,2 Н;

SВ 0,83 e R В 0,83 0,383 488 155,1 Н;

Так как SA> SB и Fa=520 H > 0, то

Fa A=SA= 378,2 H, а Fa В= SA+Fa = 378,2+520 = 898,2 H;

Для опоры А отношение:

|

Fa А |

|

|

378,2 |

|

0,31 |

< е = 0,383 |

||||||

|

|

|

|

1 1190 |

|||||||||

|

VR А |

|

|

|

|

|

|||||||

Для опоры В: |

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

Fa В |

|

|

898,2 |

|

1,8 |

> е, |

||||

|

|

|

|

|

|

1 488 |

|||||||

|

|

|

VR В |

|

|

|

|||||||

Коэффициенты радиальной и осевой нагрузок для опоры В: Х= 0,4;

Y= 1,565 (таблица 9).

Тогда

РА XV R A YFa A Кб Кт 1 1 1190 0 1,6 1 1900 Н;

РВ XV R В YFa В Кб Кт 0,4 1 488 1,565 898,2 1,6 1 2561,4 Н

Долговечность наиболее нагруженной опоры: |

|

|||||||

|

|

106 |

|

41,6 103 |

|

3,33 |

|

|

Lh |

1 0,6 |

|

|

|

|

|

282730 ч > Lh |

2 104 ч. |

60 380 |

|

|||||||

|

|

2561,4 |

|

|

|

|||

Оставляем конические подшипники 7208 легкой серии, однако, принимая во внимание расчетное значение долговечности, следует считать целесообразным использование даже подшипников сверхлегкой серии.

27

ПРИЛОЖЕНИЕ

Справочные таблицы к расчетам деталей машин

Таблица 1. Муфты упругие втулочно-пальцевые (ГОСТ 21424-75)

Размеры в мм.

d |

Тр , |

nmax, |

D |

L |

B |

B1 |

D1 |

|

Пальцы |

|

Втулка |

||

|

Нм |

-1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

мин |

|

|

|

|

|

dп |

lп |

Резьба |

z |

DB |

lB |

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

16 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

32 |

6300 |

90 |

84 |

1-4 |

28 |

58 |

10 |

19 |

М8 |

4 |

19 |

15 |

18 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

20 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

55 |

5600 |

100 |

104 |

1-4 |

28 |

68 |

10 |

19 |

М8 |

6 |

19 |

15 |

22 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

25 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

130 |

4750 |

120 |

125 |

1-5 |

42 |

84 |

14 |

33 |

М10 |

4 |

27 |

28 |

28 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

30-38 |

240 |

4000 |

140 |

165 |

|

42 |

100 |

14 |

33 |

М10 |

6 |

27 |

28 |

|

|

|

|

|

1-5 |

|

|

|

|

|

|

|

|

40-45 |

450 |

3350 |

170 |

226 |

|

55 |

120 |

18 |

42 |

М12 |

6 |

35 |

36 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

48-55 |

700 |

3000 |

190 |

226 |

|

55 |

140 |

18 |

42 |

М12 |

8 |

35 |

36 |

|

|

|

|

|

2-6 |

|

|

|

|

|

|

|

|

60-65 |

1100 |

2650 |

220 |

286 |

|

55 |

170 |

18 |

42 |

М12 |

10 |

35 |

36 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

70-75 |

2000 |

2240 |

250 |

288 |

2-8 |

70 |

190 |

24 |

52 |

М16 |

10 |

45 |

44 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

80-95 |

4000 |

1700 |

320 |

350 |

2-10 |

85 |

242 |

30 |

66 |

М24 |

10 |

56,5 |

56 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

28

Таблица 2. Шпонки призматические (ГОСТ 23360-78)

Размеры в мм.

|

Сечение |

Глубина паза |

|

Диаметр вала |

шпонки |

|

|

d |

b×h |

вала t1 |

втулки t2 |

|

|

|

|

10…12 |

4×4 |

2,5 |

1,8 |

|

|

|

|

13…17 |

5×5 |

3 |

2,3 |

|

|

|

|

18…22 |

6×6 |

3,5 |

2,8 |

|

|

|

|

23…30 |

8×7 |

4 |

3,3 |

|

|

|

|

31…38 |

10×8 |

5 |

3,3 |

|

|

|

|

39…44 |

12×8 |

5 |

3,3 |

|

|

|

|

45…50 |

14×9 |

5,5 |

3,8 |

|

|

|

|

51…58 |

16×10 |

6 |

4,3 |

|

|

|

|

59…65 |

18×11 |

7 |

4,4 |

|

|

|

|

66…75 |

20×12 |

7,5 |

4,9 |

|

|

|

|

76…85 |

22×14 |

9 |

5,4 |

|

|

|

|

86…95 |

25×14 |

9 |

5,4 |

|

|

|

|

96…110 |

28×16 |

10 |

6,4 |

|

|

|

|

111…130 |

32×18 |

11 |

7,4 |

|

|

|

|

Пример условного обозначения шпонки:

сечение b×h=18×11, длина 100 мм – Шпонка 18×11×100 ГОСТ 23360-78

29

Таблица 3. Шпонки сегментные (ГОСТ 24071-80)

Размеры в мм.

Диаметр вала |

Сечение шпонки |

Глубина паза |

|

b×h×d |

|

|

|

D |

|

вала t1 |

втулки t2 |

|

|

|

|

10…12 |

3×6,5×16 |

5,3 |

1,4 |

13…14 |

4×6,5×16 |

5 |

1,8 |

15…16 |

4×7,5×19 |

6 |

1,8 |

17…18 |

5×6,5×16 |

4,5 |

2,3 |

19…20 |

5×7,5×19 |

5 |

2,3 |

21…22 |

5×9×22 |

7 |

2,3 |

23…25 |

6×9×22 |

6,5 |

2,8 |

26…28 |

6×10×25 |

7,5 |

2,8 |

29…32 |

8×11×28 |

8 |

3,3 |

33…38 |

10×13×32 |

10 |

3,3 |

Таблица 4. Коэффициенты концентрации напряжений при изгибе и кручении

|

Фактор концентрации напряжений |

|

|

К |

|

|

|

К |

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Шпоночный паз |

|

|

|

|

|

|

|

1,7 |

|

1,4 |

|

|

|||

|

Шлицы |

|

|

|

|

|

|

|

1,0 |

|

1,0 |

|

|

|||

|

Посадка с гарантированным натягом |

|

|

|

2,4 |

|

1,8 |

|

|

|||||||

|

Резьба |

|

|

|

|

|

|

|

1,8 |

|

1,2 |

|

|

|||

Таблица 5. Масштабные факторы изгиба и кручения |

|

|

|

|

|

|

|

|||||||||

|

Диаметр ва- |

|

Для углеродистых |

|

Для легированных |

|

||||||||||

|

ла в опасном |

|

|

|

сталей |

|

|

|

|

|

сталей |

|

|

|||

|

сечении, мм. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

менее 30 |

|

0,91 |

|

0,89 |

|

|

0,83 |

|

0,89 |

|

|||||

|

30…40 |

|

0,88 |

|

0,81 |

|

|

0,77 |

|

0,81 |

|

|||||

|

более 40 |

|

0,84 |

|

0,78 |

|

|

0,73 |

|

0,78 |

|

|||||

Примечание: В условном обозначении легированных сталей после цифрового значения стоят заглавные буквенные знаки (за исключением одиночных букв Л и Г в углеродистых сталях – соответственно литейная и повышенным содержанием марганца), указывающие на наличие определенных легирующих элементов. Например, сталь 40ХН - легированная сталь с содержанием углерода 0,4%, хрома и никеля каждого не более 1%.

30

Таблица 6. Шарикоподшипники радиальные однорядные

(ГОСТ 8338-75)