4722

.pdf

|

|

|

|

11 |

|

|

|

|

|

ρпор. = |

|

|

100 |

|

|

|

, кг/м3, |

||

iкор |

|

i |

|

|

|

|

|

||

|

+ |

гн |

|

+ |

iздор. |

|

|||

|

ρкор |

ρгн |

ρздор. |

||||||

|

|

|

|||||||

где iкор, iгн, iздор. – соответственно (доля) коры, гнили, здоровой древесины, % к общей массе сырья;

ρкор, ρгн, ρздор. – значения условной плотности коры, гнили, здоровой древесины, кг/м3.

При расчетах ρпор. содержание коры, гнили в древесине по данным цеховых лабораторий принимают равным содержанию коры и гнили в щепе из этого вида сырья.

ρгн = 0,65ρздор. .

Все виды древесного сырья приводятся к одному по ОСТ 13-200-85 «Дрова для гидролизного производства и изготовления древесных плит».

Сырье по этому стандарту принимается с Кпер. = 1.

Пересчет норм расхода древесного сырья на 1 тыс. м2 ДВП производят по формуле

Нд = |

Н |

, м3/тыс. м2, |

|

||

|

Кпер.др. |

|

где Нд – норма расхода древесного сырья в «дровах», м3/тыс. м2; Кпер.др. – коэффициент пересчета (по табл. 14).

2.4. Расчет индивидуальных специфицированных норм расхода материалов на производство ДВП

Индивидуальная специфицированная норма расхода материала определяется по формуле:

-для материалов, содержание которых рассчитано в % от абсолютно сухого волокна

Нмат. = П Кисп. , кг/тыс. м2,

где Кисп. – коэффициент, учитывающий используемое качество материала, вводимого в древесно-волокнистую массу, а также количество технологических отходов и потерь.

12

При мокром способе производства ДВП:

для материалов, вводимых в массу ковра, Кисп. определяют по формуле

Кисп. = (100 +qн +qв)4 Кобр. Dмат. Кемк. ,

10

где Dмат – дозировка материала, вводимого в древесноволокнистую массу, % к массе абсолютно сухого волокна;

Кемк. – коэффициент, учитывающий величину потерь материала, которые имеют место при промывке емкостей; Кобр. – коэффициент, учитывающий потери при обрезке сырого ковра.

Для материалов, содержание которых в плите определено нормативнотехнической документацией в % к массе плиты (например, антисептиков и других) норма расхода определяется по формулам:

Н′мат = Sпл. ρпл+. Кпот.м. 105 , кг/тыс. м2,

(100 Wпл. )

Кпот.м. = (100 +qн ) (100 +qм) Dм Кемк. Кобр. ,

106

где qм – технологические потери материала, %; qм определяется аналогично qв., но вместо Ксток. (концентрация волокна в сточных водах) подставляется Кмат. – концентрация материала в сточных водах, кг/м3;

Dм – содержание материала в процентах к абсолютно сухой плите. Нормативные значения показателей приведены в таблицах: Dмат.(16-23),

Dм (24), Кёмк (25), Кобр. (15).

Значения Кобр. и Кемк. расчетным путем получают по формуле

Кобр. = ВВо ,

где Во – ширина ковра до обрезки продольной кромки, мм; В – ширина ковра после обрезки продольной кромки, мм.

Коэффициент Кемк. определяют по формуле

К = Qмат. −qпром. , емк. Qмат.

13

где Qмат. – количество материала, израсходованного на производство плит за межпрофилактический цикл, кг;

qпром. – количество отходов материала, имеющих место при промывках емкостей, предусмотренных технологией производства за межпрофилактический цикл, кг.

При сухом способе производства ДВП: для материалов, смешиваемых с волокном

Кисп. = (100 +qн +qф4 +qш ) Dм Кемк..

10

При расчете коэффициента Кисп.. для нешлифованных плит qш = 0. Дозировки материалов выражают в абсолютно сухом веществе (Dм) или в

товарном ( Dмт ) исчислении. Соответственно в результатах расчета получают: Нмат. – норму расхода материала в абсолютно сухом исчислении; Нтм – норму расхода материала в товарном исчислении.

Пересчет Dм в Dмт производят по формуле

Dмт = 100КDм , % ,

где К – содержание абсолютно сухого вещества в материале, %. Аналогично пересчитывают нормы расхода материала.

2.5. Расчет расхода лакокрасочных материалов, растворителей, красителей и плиты-основы на производство ДВП с лакокрасочным покрытием и ДВП, обработанных красителем

Нормы расхода лакокрасочных материалов исходной вязкости устанавливают в кг на 1 тыс. м2 плит.

Индивидуальные специфицированные нормы расхода лакокрасочного материала определяют по формуле

Нлкм = Nлкм Fобр. n,

где N – норматив расхода какого-либо лакокрасочного материала исходной вязкости на определенной операции технологического процесса, г/м2 окрашиваемой поверхности.

14

Нормативные значения Nлкм приведены в табл. 27.

Fобр. – площадь обработки, м2/тыс. м2;

n – количество слоев одного и того же лакокрасочного материала (в одной операции технологического процесса: шпатлевания, грунтования и т. д.) согласно технологическим режимам окраски плит.

Индивидуальную сводную норму расхода лакокрасочных материалов Нсв. исходной вязкости рассчитывают по формуле

Нсв. = ∑Нлкм. iпл. , кг/тыс. м2,

где iпл. – доля плит с определенным лакокрасочным материалом.

Расчет норм расхода растворителей (Nраств.) производят по этим же формулам.

Индивидуальные специфицированные нормы расхода красителя для пропитки ковра производят по формуле

Нкрас. = Тк Кп.к. , кг/тыс. м2,

где Тк – норматив чистого расхода красителя, кг/тыс. м2 плит (табл. 32); Кп.к. – коэффициент, учитывающий потери красителя (табл. 32).

Норма расхода плиты-основы (НДВП) на производство 1 тыс. м2 ДВП рассчитывается по формуле

НДВП =103 КD , м3/тыс. м2,

где КD − коэффициент, учитывающий отходы ДВП при производстве плит с лакокрасочным покрытием.

Нормативное значение КD приведено в табл. 31.

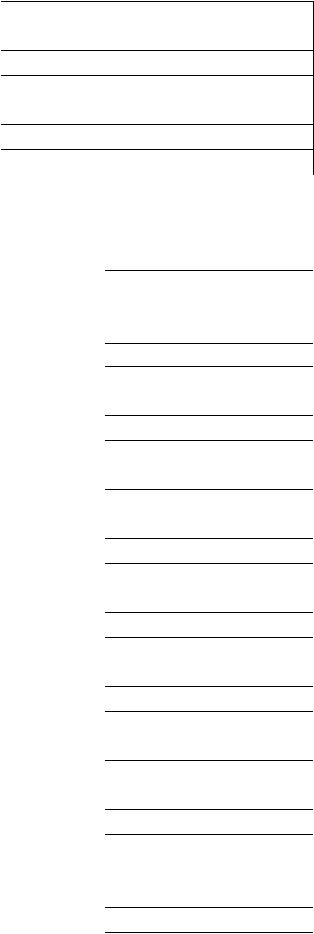

Результаты расчётов сводят в таблицу 2.1.

Таблица 2.1

Сводная таблица расчётных значений

15

N |

Наименование параметра |

Усл. обозн. |

Ед. изм. |

Значение |

п/п |

|

|

|

|

1 |

2 |

3 |

4 |

5 |

1. |

Индивидуальные специализирован- |

|

м3 сырья |

|

|

ные нормы расхода древесного сырья |

|

тыс. м2ДВП |

|

1.1 |

для сырья тонкомерного, отходов ле- |

Нт |

|

|

|

созаготовок, дров |

|

|

|

1.2 |

для отходов лесопиления и дерево- |

Но |

|

|

|

обработки |

|

|

|

1.3 |

для щепы, тонкомерных деревьев и |

Нщ |

|

|

|

сучьев |

|

|

|

1.4 |

для макулатуры |

Нм |

|

|

1.5 |

для отходов ЦБП |

|

|

|

2. |

Нормообразующие расчёта по п. 1 |

|

|

|

2.1 |

Чистый расход абс. сухого волокна |

П |

кг/тыс. м2 |

|

2.2 |

Суммарные отходы волокна для ДВП |

qсум |

% |

|

|

мокрого способа |

|

|

|

2.3 |

Суммарные отходы волокна для ДВП |

q′сум |

% |

|

|

сухого способа |

|

|

|

2.4 |

Выход ДВ-массы, поступающей в |

Рм |

% |

|

|

размольное отделение для ДВП мок- |

|

|

|

|

рого способа |

|

|

|

2.5 |

Отходы при разделке круглых лесо- |

qр |

% |

|

|

материалов |

|

|

|

2.6 |

Выход древесины после разделки |

Рр |

% |

|

2.7 |

Расход древесного сырья с учётом |

Нд |

м3/тыс. м2 |

|

|

коэффициента пересчёта |

|

|

|

3. |

Индивидуальная специфицированная |

|

|

|

|

норма расходов материалов |

|

|

|

3.1 |

Норма для материалов, содержание |

Нмат |

кг/тыс. м2 |

|

|

которых рассчитано в % абс. сух. во- |

|

|

|

|

локна |

|

|

|

|

|

|

Окончание табл. 2.1 |

|

|

|

|

|

|

1 |

2 |

3 |

4 |

5 |

3.2 |

Норма для материалов, содержание |

Н′мат |

кг/тыс. м2 |

|

16

|

которых определено НТД в % к мас- |

|

|

|

|

се ДВП |

|

|

|

4. |

Расчёт лакокрасочных и других ма- |

|

|

|

|

териалов, а также плиты-основы |

|

|

|

4.1 |

Индивидуальные специфицирован- |

Нлкм |

кг/тыс. м2 |

|

|

ные нормы расхода лакокрасочных |

|

|

|

|

материалов |

|

|

|

4.2 |

Индивидуальные сводные нормы |

Нсв |

кг/тыс. м2 |

|

|

расхода лакокрасочных материалов |

|

|

|

4.3 |

Нормы расхода растворителей |

Nраств. |

кг/тыс. м2 |

|

4.4 |

Индивидуальные специфицирован- |

Нкрас. |

кг/тыс. м2 |

|

|

ные нормы расхода красителя для |

|

|

|

|

пропитки ковра |

|

|

|

4.5 |

Норма плиты-основы |

Ндвп |

м3/тыс. м |

|

3. РАСЧЕТ КОЛИЧЕСТВА ОБОРУДОВАНИЯ В ПРОИЗВОДСТВЕ ДВП

3.1. Расчёт количества оборудования

Расчетное количество оборудования определяется по формуле

n р = 7296Q П , шт.,

где Q – объём материала, выходящего из данного станка;

П– сменная производительность станка.

3.2.Расчет коэффициента загрузки оборудования

Коэффициент загрузки оборудования определяется по формуле

Кз= |

n р |

≤1,1 , |

|

nф |

|||

|

|

где nф – фактически принятое количество оборудования.

Таблица 3.1

Производительность основного технологического оборудования в производстве ДВП

17

Наименование оборудования |

Производительность |

Размеры в |

|

|

Ед. измер. |

Значение |

плане, м |

1 |

2 |

3 |

4 |

Флотационная установка для очистки |

м3/ч |

45 |

|

оборотных сточных вод |

|

|

|

Установка волокноотделительная |

м3/ч |

200 |

|

Пылеуловитель мокрого типа |

тыс. м3/ч |

25…30 |

|

Двухсеточная вертикально- |

т/сутки |

20 |

|

формирующая машина |

|

|

|

Трёхроликовый станок для безотход- |

пог. м |

до 40 |

|

ной резки ДВП |

|

|

|

Электромагнитный сепаратор типа : |

|

|

|

ЭП-1М |

|

|

0,84×0,53 |

ЭП-2М |

|

|

1,0×0,55 |

Электромагнитные шкивы |

|

|

|

ШЭ-65-63 |

|

|

0,75×0,63 |

ШЭ-100-80 |

|

|

1,15×0,8 |

ШЭ-140-100 |

|

|

1,6×1,0 |

Установка для очистки щепы комбини- |

пл. м3/ч |

50 |

1,9×0,1 |

рованным способом |

|

|

|

Установка пропарки и горячего размо- |

т/сутки |

|

|

ла щепы: |

сух. вол. |

|

|

УГР-03 (РФ) |

|

25-35 |

|

RT-12 (Польша) |

|

20 |

|

RT-50 (Польша) |

|

35-50 |

|

L (Швеция) |

|

20 |

|

L-36 (Швеция) |

|

до 90 |

|

L-42 (Швеция) |

|

до 200 |

|

Мельница размола массы: |

т/сутки |

|

|

MD-25 (РФ) |

сух. вол. |

45-55 |

|

RR-50 (Польша) |

|

50 |

|

RR-70 (Польша) |

|

70 |

|

RG(P)42 (Швеция) |

|

до 200 |

|

|

|

Окончание табл. 3.1 |

|

|

|

|

|

1 |

2 |

3 |

4 |

Дефибраторы Швеции: |

т/сутки |

|

|

18

L-36 |

сух.вол. |

90 |

|

L-42 |

|

150 |

|

L-44 |

|

200 |

|

L-60 |

|

400 |

|

Плоскосеточные отливные машины: |

т/сутки |

|

|

ДМТП (РФ) |

|

3,5 |

|

XB –1700 (Польша) |

|

3,2-5,0 |

|

XB –2200 (Польша) |

|

2,5-6,0 |

|

Двухсеточная вертикальная отливная |

т/сутки |

20 |

1,8×4,4 |

машина |

|

|

|

Рафинер |

кг/ч |

4500 |

|

Двухступенчатые сушилки |

кг/ч |

4620 для каж- |

|

|

|

дой ступени |

|

Горячие прессы для ДВП сухого спо- |

т/сутки |

|

|

соба производства: |

|

|

|

Шекснинский и Нововятский |

|

388 |

|

Evans (США) |

|

350 |

|

Библиографический список

Основная литература

1.Разиньков, Е. М. Технология древесно-волокнистых плит [Текст] : учеб. пособие / Е. М. Разиньков, Л. Н. Стадник ; ВГЛТА. – Воронеж, 2005. − 184 с.

Дополнительная литература

1. Вильнав, Ж.-Ж. Клеевые соединения [Текст]. − М., Техносфера, 2007. – 384 с.

ПРИЛОЖЕНИЯ

Таблица 1. П.1

Коэффициент пересчета на условную плиту толщиной 3,2 мм для сухого способа

|

19 |

|

|

|

|

Толщина плиты, мм |

|

Коэффициент Кпересч. |

3,2 |

|

1,0 |

5,0 |

|

1,53 |

6,0 |

|

1,78 |

8,0 |

|

2,21 |

10,0 |

|

2,34 |

12,0 |

|

2,62 |

|

|

|

|

|

Таблица 2. П. 1 |

|

Нормативные и справочные данные для расчета норм расхода |

||||||

древесного сырья и материалов на производство 1 тыс. м2 ДВП |

||||||

Тип плиты |

Марка плиты |

|

Толщина |

|

Чистый расход волокна |

|

|

|

|

плиты, мм |

|

кг/тыс. м2 (абс. сух.) |

|

1 |

2 |

3 |

|

4 |

|

|

|

Мокрый способ |

производства |

|

|

||

Сверхтвердые |

СТ, СТ-С; |

2,5 |

|

2300 |

|

|

|

Тгр.А, Т-Сгр.А, |

3,2 |

|

2870 |

|

|

|

Т-Пгр.А, Т-СП |

4,0 |

|

3720 |

|

|

Твердые |

гр.А |

5,0 |

|

4600 |

|

|

Тгр.Б, Т-Сгр.Б, |

2,5 |

|

2200 |

|

||

|

Т-Пгр.Б, |

3,2 |

|

2790 |

|

|

|

Т-СПгр.Б |

4,0 |

|

3640 |

|

|

|

|

5,0 |

|

4500 |

|

|

Твердые |

ПН-280 |

2,5 |

|

2200 |

|

|

для автостроения |

ВП-600 |

5,5 |

|

4900 |

|

|

|

|

2,5 |

|

2350 |

|

|

Мягкие, |

М-1(М-2; |

8,0 |

|

2405 (1890; 1130) |

|

|

мягкие биостойкие |

М-3) |

12,0 |

|

3608 (2830; 1745) |

|

|

|

|

16,0 |

|

5270 (3770; 2330) |

|

|

|

Сухой способ производства |

|

|

|||

Полутвердые |

ПТс – 220 гр.А |

6,0 |

|

4200 |

|

|

|

|

8,0 |

|

5600 |

|

|

|

|

12,0 |

|

8390 |

|

|

|

|

10,0 |

|

6990 |

|

|

|

|

|

|

|

Продолжение табл.2 П.1 |

|

|

|

|

|

|

4 |

|

1 |

2 |

|

3 |

|

|

|

|

Тс-300гр.А(Тс- |

|

5,0 |

|

4460 (4450) |

|

|

20 |

|

|

|

|

|

|

5290 (5300) |

|

Твердые |

350)гр.А |

6,0 |

|

|

|

8,0 |

6900 (6830) |

|

|

(нешлифованные) |

|

10,0 |

8440 (8450) |

|

|

Тс-400гр.А; |

5,0 |

4580 |

|

|

Тс-450гр.А |

6,0 |

5490 |

|

|

|

8,0 |

7100 |

|

|

|

10,0 |

8620 |

|

Сверхтвердые |

СТс-500гр.А |

5,0 |

4630 |

|

6,0 |

5550 |

|

||

|

|

8,0 |

7260 |

|

|

|

10,0 |

8810 |

|

Полутвердые |

ПТс-220 |

6,0 |

4200 |

|

8,0 |

5600 |

|

||

|

гр.Б |

10,0 |

6990 |

|

|

|

12,0 |

8390 |

|

|

Тс-300 |

5,0 |

4460 (4450) |

|

|

гр.Б (Тс-350 |

6,0 |

5290 (5300) |

|

|

гр.Б) |

8,0 |

6900 (6830) |

|

Твердые (нешлифо- |

|

10,0 |

8440 (8450) |

|

|

5,0 |

4580 |

|

|

ванные) |

Тс-400 гр.Б, |

6,0 |

5490 |

|

|

Тс-450 гр.Б |

8,0 |

7100 |

|

|

|

10,0 |

8620 |

|

Сверхтвердые |

СТс-500 гр.Б |

5,0 |

4630 |

|

6,0 |

5550 |

|

||

|

|

8,0 |

7260 |

|

|

|

10,0 |

8810 |

|

Твердые |

Т-400С (Т-450С) |

6,0 |

5490 |

|

для спецупаковки |

|

8,0 |

7100 |

|

Твердые |

ТШ-1-350, ТШ- |

5,0 |

4450 |

|

6,0 |

5300 |

|

||

(шлифованные) |

2-350 |

8,0 |

6830 |

|

|

|

10,0 |

8450 |

|

|

|

|

Окончание табл. 2. П. 1 |

|

|

|

|

4 |

|

1 |

2 |

3 |

|

|

|

ТШ-1-400, ТШ- |

5,0 |

4600 (4580) |

|