4530

.pdfМинистерство образования и науки РФ Федеральное государственное бюджетное образовательное учреждение высшего образования

«Воронежский государственный лесотехнический университет имени Г.Ф. Морозова»

Материаловедение

Методические указания к лабораторным работам для студентов обучающихся по профессии

23.01.17 Мастер по ремонту и обслуживанию автомобилей

Воронеж 2017

2

УДК 620 (075.8)

Материаловедение : методические указания к лабораторным работам для

студентов обучающихся по профессии 23.01.17 Мастер по ремонту и обслужи-

ванию автомобилей / А.А. Аксенов ; М-во образования и науки РФ, ФГБОУ ВО

«ВГЛТУ». – Воронеж, 2017. – 35 с.

Печатается по решению редакционно-издательского совета ВГЛТУ

Рецензент: д.т.н., профессор, зав. кафедрой электротехники и автоматики ФГБОУ ВО «Воронежский государственный аграрный университет имени Петра I» Афоничев Д.Н.

|

3 |

|

Содержание |

Введение ............................................................................................................ |

4 |

Лабораторная |

работа 1. Изучение микроструктуры металлов |

и сплавов ............................................................................... |

............................5 |

Лабораторная работа 2. Определение твердости, пластичности, ударной

вязкости металлов ............................................................................. |

.............11 |

Библиографический список ........................................................................... |

34 |

4

ВВЕДЕНИЕ

Учебным планом предусмотрена дисциплина «Материаловедение», со-

ставной частью которых являются лабораторные работы.

Изучение материаловедения обеспечивает получение знаний об основных закономерностях между составом, строением и свойствами материалов, а также о методах их обработки для получения заданных свойств. При выполнении ла-

бораторных работ студенты проводят эксперименты с применением приборов для испытания металлов на твердость, металлографических микроскопов для изучения микроструктуры металлов.

Выполнение лабораторных работ, письменных отчетов и индивидуаль-

ных заданий требует привлечения учебной и справочной литературы, конспек-

тов лекций по дисциплине, что в ходе семестра способствует более успешному освоению и закреплению знаний.

5

ЛАБОРАТОРНАЯ РАБОТА 1.

ИЗУЧЕНИЕ МИКРОСТРУКТУРЫ МЕТАЛЛОВ И СПЛАВОВ

1. ЦЕЛЬ РАБОТЫ

1.1.Изучить основные методы микроанализа металлов.

1.2.Изучить устройство металлографического микроскопа и технологию изготовления микрошлифов.

1.3.Научиться определять по микроструктуре приблизительное содержа-

ние углерода в сталях.

1. НАЗНАЧЕНИЕ И ОБЛАСТЬ ПРИМЕНЕНИЯ МИКРОАНАЛИЗА МЕТАЛЛОВ

Микроанализ металлов заключается в исследовании структуры материа-

лов при увеличениях от 50 до 2000 раз с помощью металлографического мик-

роскопа. Наблюдаемая структура называется микроструктурой.

Исследование структуры методом оптической микроскопии, предложен-

ное П.П. Аносовым в 1831 г., широко используется для изучения строения ме-

таллов и для технического контроля их качества в промышленности. Это объ-

ясняется тем, что между структурой металла и многими его свойствами суще-

ствует достаточно определенная зависимость. Это позволяет по составу микро-

структуры, форме зерен, их размеру, количеству неметаллических включений определять свойства исследуемого металла или сплава.

2. УСТРОЙСТВО МЕТАЛЛОГРАФИЧЕСКОГО МИКРОСКОПА Металлографические микроскопы позволяют рассматривать и фотогра-

фировать при увеличении непрозрачные тела в отраженном свете. Они состоят из трех систем: механической, оптической и осветительной.

Механическая система состоит из корпуса, тубусов для установки объ-

ектива и окуляра, предметного столика с двумя винтами, обеспечивающими

6

перемещение столика горизонтальной плоскости, макрометрического винта для перемещения столика в вертикальном направлении, микрометрического винта для точной фокусировки изображения и стопорного устройства для фиксирова-

ния микрометрического винта (рис. 1.1).

Основными частями оптической системы являются объектив и окуляр.

Объектив представляет собой систему линз, размещенных в одной оправе и об-

ращенных к изучаемому объекту, которая обеспечивает увеличение действи-

тельного изображения структуры. Окуляр – система линз, размещенных в од-

ной оправе и обращенных к глазу, увеличивающих полученное с помощью объ-

ектива изображение.

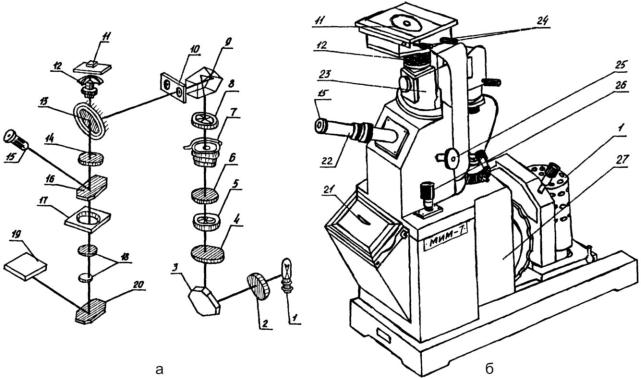

а– оптическая схема; б – общий вид;

1– осветительная лампа; 2 – коллектор; 3 – зеркало осветителя; 4 – светофильтр; 5 – апертурная диафрагма осветителя; 6, 10 – вспомогательные линзы осветительной системы; 7 – фотозатвор; 8 – полевая диафрагма осветителя; 9 – поворотная призма;

11 – предметный столик; 12 – объектив; 13 – зеркало темного поля; 14 – вспомогательная линза объектива; 15 – окуляр; 16 – зеркало визуального тубуса;

17, 18 – фотоокуляр; 19 – фотопластина или матовое стекло; 20 – зеркало фотокамеры; 21 – фотокамера; 22 – визуальный тубус окуляра; 23 – тубус для установки объектива; 24 – винты для перемещения предметного столика; 25 – макрометрический винт подачи; 26 – микрометрический винт подачи; 27 – корпус

Рисунок 1.1 – Металлографический микроскоп МИМ-7

7

Требуемое общее увеличение микроскопа обеспечивается подбором объ-

ектива и окуляра. Объективы имеют собственное увеличение до 100 раз, а оку-

ляры – до 20 раз. Увеличение указывается на металлических оправах. Общее

увеличение микроскопа можно приближенно определить по формуле

VM VОБ VОК , |

(1.1) |

где VОБ – увеличение, обеспечивающееся объективом; VОК |

– увеличение, обес- |

печивающееся окуляром. |

|

Осветительная система состоит из источника света, серии линз, свето-

фильтров и диафрагмы. Источником света служи лампа напряжением 8 В и мощностью 20 Вт. Аспертурная диафрагма ограничивает пучок лучей, входя-

щих в оптическую систему микроскопа, а полевая диафрагма ограничивает размер поля, освещаемого на изучаемом объекте. Светофильтры поглощают лучи определенных цветов и делают свет монохроматическим, в связи с чем обеспечивается более четкое изображение.

3. ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ МИКРОШЛИФОВ Изучение в микроскопе структуры металлов возможно лишь при доста-

точно интенсивном отражении световых лучей от исследуемой поверхности,

поэтому поверхность образца должна быть специально подготовлена. Образец с подготовленной поверхностью для изучения микроструктуры называется мик-

рошлифом.

Образцы для изготовления микрошлифов вырезают из тех мест деталей или заготовок, которые необходимо подвергнуть микроанализу. Для удобства вырезают цилиндрические диаметром 10…12 мм или квадратные со стороной квадрата 10 мм образцы высотой 10…15 мм. В случае применения микроанали-

за для определения качества изделий или установления брака размеры и формы образцов определяются формой и размерами исследуемых деталей и характе-

8

ром расположения в них пороков. Если деталь имеет маленькие размеры, то ее монтируют в специальных зажимах или запрессовывают в пластмассу.

Технология изготовления микрошлифа состоит из нескольких операций,

которые осуществляются в следующей последовательности.

Заторцовка производится на абразивных кругах или металлорежущих станках (иногда применяют опиловку напильником) без охлаждения или с ох-

лаждением водой (для закаленных сталей).

Шлифование выполняют с помощью шлифовальной бумаги, которая кладется на толстое стекло. Вначале заторцованную поверхность шлифуют в одном направлении на шлифовальной бумаге с наибольшим размером зерна до тех пор, пока не исчезнут риски, полученные после заторцовки. Затем берут шлифовальную бумагу с абразивом меньшего размера, поворачивают образец на 900 по отношению к рискам, полученных при предыдущем шлифовании, и

шлифуют до полного их удаления. Шлифование проводят на четырех или пяти номерах шлифовальной бумаги, переходя постепенно к бумаге с наименьшим размером абразивных частиц.

После шлифования необходимо произвести промывку водой микрошлифа для удаления абразивных частиц, оставшихся на образце после шлифования, а

затем сушку фильтровальной бумагой во избежание окисления шлифованной поверхности образца и отложения на ней солей.

Полирование микрошлифа выполняют на специальном полировальном станке, на котором установлен вращающийся полировальный круг, обтянутый мягким сукном или фетром. Круг должен быть смазан пастой ГОИ (иногда применяют суспензии окиси алюминия или хрома). К вращающемуся кругу прижимают образец отшлифованной поверхностью и совершают периодиче-

ские вращательные движения (прижимать образец с большой силой не реко-

мендуется во избежание вырывания его из рук). Для железоуглеродистых спла-

вов полирование необходимо проводить в течение 3…5 минут. За это время бу-

9

дут выведены риски, полученные при шлифовании, а при более длительном по-

лировании будет происходить выкрошивание составляющих структур.

После полирования образец необходимо промыть водой и спиртом для удаления с поверхности шлифа жирных пятен, а затем высушить с помощью

фильтровальной бумагой.

Изучение микроструктуры целесообразно начинать с рассмотрения мик-

рошлифа непосредственно после полирования, промывки и высушивания. Под микроскопом такой шлиф имеет вид светлого круга, на котором можно заме-

тить темные участки (серые или черные), иногда другого цвета, обычно не-

больших размеров. Эти участки являются следами неметаллических включе-

ний, которые в результате полирования частично выкрошиваются (рис. 1.2).

В некоторых сплавах (например, |

|

||

серые чугуны) такие участки могут |

|

||

быть структурными |

составляющими, |

|

|

характерными для данного сплава. |

|

||

Большая |

часть |

неметаллических |

|

включений является оксидами (выгля- |

|

||

дят в виде маленьких точек), сульфи- |

|

||

дами, нитридами и силикатами (вы- |

Рисунок1.2 – Микроструктура |

||

глядят в виде полосок неправильной |

стали до травления |

||

|

|||

формы), не отделившимися от металла при плавке, разливке и застывании. Сле-

довательно по количеству размерам и форме неметаллических включений мож-

но определить степень загрязненности ими сплава.

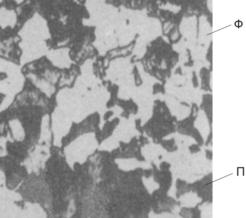

Травление производится методом избирательного растворения фаз. Дан-

ный метод основан на различии физико-механических свойств отдельных фаз и пограничных участков зерен. В результате различной интенсивности растворе-

ния создается микрорельеф поверхности шлифа. Если освещать протравленный шлиф падающим светом, то из-за присутствия косых лучей от рассеивания све-

та образуются теневые картины (рис. 1.3).

10

Для травления железоуглеродистых сплавов применяют 4…5 %-ный раствор азотной кислоты в этиловом спирте. Травле-

ние осуществляется погружением полиро-

ванной поверхности в раствор или нанесени-

ем его на поверхность с помощью пипетки.

Когда полированная поверхность шлифа ста-

нет слегка матовой, травление считается за-

конченным и шлиф сразу же промывают про-

точной водой, затем спиртом и высушивают фильтровальной бумагой.

Рисунок1.3 – Микроструктура стали после травления

4. ИНДИВИДУАЛЬНОЕ ЗАДАНИЕ Известно процентное содержание перлита в доэвтектоидной стали и про-

центное содержание цементита в заэвтектоидной стали (табл. 1.1). Рассчитать приблизительное содержание углерода в углеродистых сталях и зарисовать их микроструктуру при комнатной температуре.

Таблица 1.1 – Варианты индивидуальных заданий к лабораторной работе «Макро- и микроанализ металлов и сплавов»

Номер |

Количество |

Количество |

Номер |

Количество |

Количество |

варианта |

перлита, % |

цементита, % |

варианта |

перлита, % |

цементита, % |

1 |

20 |

2,0 |

14 |

30 |

2,5 |

2 |

35 |

3,5 |

15 |

5 |

1,0 |

3 |

60 |

6,0 |

16 |

15 |

0,5 |

4 |

75 |

7,5 |

17 |

40 |

4,0 |

5 |

10 |

10,0 |

18 |

55 |

5,5 |

6 |

25 |

4,0 |

19 |

80 |

8,0 |

7 |

65 |

7,0 |

20 |

95 |

9,5 |

8 |

90 |

8,0 |

21 |

5 |

2,0 |

9 |

40 |

4,5 |

22 |

30 |

3,5 |

10 |

15 |

10,5 |

23 |

85 |

9,0 |

11 |

85 |

9,0 |

24 |

35 |

5,0 |

12 |

70 |

6,5 |

25 |

20 |

11,0 |

13 |

45 |

5,0 |

|

|

|