4399

.pdf1. Толщину и ширину заготовки промерить в двух контрольных сечениях с точностью 0,1 мм.

2. Диаметр пилы измерить стальной линейкой с точностью до 1 мм или штангенциркулем, толщину - микрометром или штангенциркулем с точностью до 0,01 мм, а уширение зубьев пилы - разводомером с точностью до 0,01 мм. Уширение определяют для наиболее отогнутых зубьев (выбирают по 10 зубьев с каждой стороны пилы) и определяют среднюю величину уширения S1 и S2 с точностью до 0,01 мм и рассчитывают общее уширение S.

3.Ознакомление со станком, самопишущим ваттметром и схемой подключения происходит в машинном зале, с учетом указаний к данной работе.

4.Установка пилы на шпиндель и дальнейшая настройка станка производится под наблюдением учебного мастера и контролируется преподавателем.

5.Методика определения ширины пропила. Фактическая ширина пропила определяется как средняя величина для двух выделенных сечений на образце. Измерить начальную ширину образца В, суммарную ширину отпиленных реек

Ви оставшейся заготовки Вг штангенциркулем с точностью до 0,1 мм. Результаты измерений занести в табл. 2.2. При измерении В все выпиленные рейки складываются по порядку отапливания, плотно сжимаются и измеряются по отмеченным сечениям.

6.На отпиленных рейках провести линии по наиболее заметным рискам, оставленным зубьями пилы. Длину риски измеряют по изогнутой металлической линейке с точностью до 1 мм. Расстояние между рисками (на левой и правой сторонах пропила) замеряют на отпиленной поверхности по направлению подачи в месте выхода рисок на кромку. Для получения более точного результата отмечают карандашом 11 рисок, определяют суммарное расстояние между крайними рисками и полученный результат делят на 10.

7.Определение шероховатости пиленой поверхности в соответствии с ГОСТ 15612-78 проводят индикаторным глубиномером. При определении шероховатости пиленой поверхности на каждой стороне отпиленной рейки отмечают по три - пять наиболее глубоких рисок для измерения кинематических неровностей и неровностей разрушения (в журнал заносят по три контрольных измерения). При измерении глубины рисок индикаторный глубиномер устанавливают на поверхность пропила в продольном направлении. Имеющееся в колодке прибора отверстие позволяет видеть мерительный стержень и место его касания контролируемой риски. При этом кончик ощупывающего штифта должен касаться дна риски. Глубину риски определяют отсчетом отклонения стрелки от нуля шкалы (отсчет ведут по красной шкале индикатора с точностью до

0,01 мм).

Перед измерением индикатор в колодке укрепляют так, чтобы в свободном состоянии кончик измерительного стержня выступал над опорной плоскостью на величину хода стержня, а при установке опорной площадкой на контрольную плоскую поверхность стрелка индикатора стояла на нуле шкалы.

Расчетный способ определения шероховатости по глубине рисок на пиленой поверхности основан на следующем. При пилении теоретически каждый

зуб может оставлять риску на поверхности пропила, причем расстояние между этими рисками предопределяется кинематикой процесса пиления и способом подготовки зубьев пил.

Определение числа зубьев тавляющих риски на пиленой поверхности), проводят по формуле

Zф |

So |

(2.1) |

|

e |

|||

|

|

Практически для пилы с разведенными зубьями на пиленой поверхности остаются риски только от наиболее отогнутых зубьев. Для встречного пиления наибольшую глубину имеют риски, где зубья пилы выходили из пропила. Следовательно, глубина кинематических неровностей может быть рассчитана по формуле:

ymax emax sin вых tg |

(2.2) |

где emax - максимальное расстояние между рисками, мм;

-угол развода зубьев или угол поднутрения, который зависит от

величины развода зубьев на сторону и высоты развода hp , TO есть |

|||||

rg |

|

S1 S2 |

|

(2.3) |

|

2hp |

|

||||

|

|

|

|

||

Принимая, hp = 0,4 h3 |

, h3 0,5t3 |

получим hp 0,2t3 . В результате получаем |

|||

формулу: |

|

S1 S2 emax sin вых |

|

||

ymax |

|

(2.4) |

|||

0,4 |

t3 |

||||

|

|

|

|||

С увеличением затупления круглых пил глубина неровностей увеличивается также за счет появления неровностей разрушения - затупившиеся зубья хуже перерезают волокна древесины, то есть на пиленой поверхности появляются вырывы волокон. Глубина неровностей разрушения определяется индикаторным глубиномером.

По окончании всех измерений студент должен сделать вывод о том, какие виды неровностей (кинематические или разрушения) определяют шероховатость пиленой поверхности на заданном режиме пиления и на какой стороне пропила они наибольшие.

Значение измеряемой мощности в цепи трехфазного тока по показаниям двухэлементного ваттметра определяется по формуле:

Pэл Рw K j Ku |

(2.5) |

где Pw - показание ваттметра;

Kj - коэффициент трансформации применяемого измерительного трансформаторного тока;

Кu - коэффициент трансформации измерительного трансформатора напряжения.

При подключении только одного элемента ваттметра и при Kj =3; Ки = 1 мощность в цепи следует определять по формуле

Pэл 6Рw |

(2.6) |

Мощность пиления определяют как разность между полной мощностью Pполн и мощностью холостого хода Pхх на шпинделе станка:

Рр |

Рполн Рх.х |

(2.7) |

8. Расчет |

основных |

энергетических показателей процесса пиления |

ведут в журнале наблюдений с записью всех исходных данных, а результаты расчетов записывают в табл. 2.6.

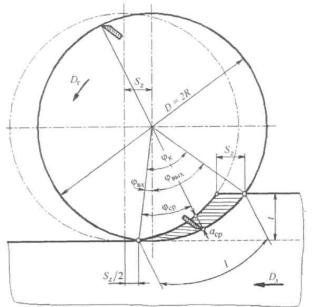

9. Для одного зуба пилы вычерчивают график зависимости касательной силы на зубе от пути резания при срезании одного слоя по вычисленным силам

на зубе Fx ср, Fx min, n, Fxmax. Вычерчивают цикловую силу Fm, обратив внимание на то, что Fx cp укладывается в столько раз F, каково значение Zp. Величину l,

вычисляют по формуле:

l1 |

|

D вх |

(2.8) |

|

360о |

||||

|

|

|

||

l |

D k |

(2.9) |

||

360о |

||||

|

|

|

||

Величины l1 |

и l откладывают на графике в масштабе. В масштабе должны быть |

|||

отложены и все силы. |

|

|||

10. Сводная табл. 2.7 должна содержать все необходимые данные для построения графиков, полученные всей бригадой.

11. |

При построении графиков |

зависимостей P = f(vs), K = f(acp), |

Fxц f (acp ) |

и Rm max f Sz величины us, |

аср и Sz откладывают по оси абсцисс |

(рис. 2.3). |

|

|

Все зависимости на графиках должны иметь соответствующие пометки и сопровождаться краткими письменными выводами о характере полученных зависимостей. На графике Rmmax=f(Sz) выделить расчетную глубину кинематических неровностей утах и полученную по фактическим замерам: и .

Рис. 2.3. Влияние толщины срезаемого на единичную касательную силу при прямолинейном резании березы, ЦСП и ДСтП

Таблица 2.1. Исходные параметры исследования

№ |

Наименование показателей |

Метод определения |

Величина |

|

|

(факторов) |

|

|

|

|

|

|

|

|

1 |

Порода П |

|

Визуально |

|

|

Влажность W, % |

|

Влагомером |

|

|

Толщина t, мм |

|

Измеряется штангенциркулем |

|

|

Ширина в сеч. I В1, мм |

Измеряется штангенциркулем |

|

|

|

Ширина в сеч. II В2, мм |

Измеряется штангенциркулем |

|

|

|

|

|

||

|

|

|

|

|

2 |

Диаметр пилы D, мм |

Измеряется линейкой |

|

|

|

Толщина пилы S, мм |

микрометром |

|

|

|

Число зубьев Z, шт |

|

Визуально |

|

|

Шаг зубьев t3, мм |

|

t3 = D/Z |

|

|

Угол задний , град. |

транспортиром |

|

|

|

Угол заострения , град. |

Измеряется по оттиску |

|

|

|

Угол передний , град. |

Разводомером |

|

|

|

Уширение (развод) зубьев: |

|

|

|

|

влево S1, мм |

|

Для 10 зубьев |

|

|

|

Для 10 зубьев |

|

|

|

вправо S1, мм |

|

|

|

|

|

St S S1 S2 |

|

|

|

общее уширение, St, мм |

|

||

|

|

|

||

3 |

Частота вращения пильного ва- |

|

|

|

|

ла N , мин-1 |

|

По паспорту станка |

|

|

Скорость резания v, м/с |

Dn/ 60 1000 |

|

|

|

Скорость подачи |

, м/мин |

По заданию для бригады |

|

|

Скорость подачи |

, м/мин |

По индивидуальному заданию |

|

|

Расстояние от оси вала |

|

|

|

|

до конвейера h, мм |

|

По паспорту станка |

|

|

Радиус резания R, мм |

R=D/2 |

|

|

|

|

|

|

|

П р и м е ч а н и е: 1- опытный образец (заготовка); 2 - режущий инструмент; 3 - станок

Таблица 2.2. Определение ширины пропила

|

|

Величина |

|

Контрольное |

Контрольное |

|

|

|

|

сечение I |

сечение II |

Ширина заготовки В, мм |

|

|

|

||

|

|

|

|||

Суммарная ширина отпиленных реек В3,, мм |

|

|

|||

Оставшаяся ширина заготовки Вг, мм |

|

|

|||

Суммарная ширина B3 B1 B2 , мм |

|

|

|||

Ширина пропила Bпр (В В3 ) / i |

|

|

|

||

|

|

|

|||

Средняя ширина пропила фактическая |

|

|

|||

B (В1 |

В2 ) / 2 |

|

|

|

|

пр |

пр |

пр |

|

|

|

|

|

|

|

||

Общее уширение пилы St S S1 |

S 2 |

|

|

||

|

|

|

|

|

|

П р и м е ч а н и е: i - число пропилов.

Табл. 2.3. Определение длины, толщины срезаемого слоя и размеров рисок на поверхности пропила

Наименование величин |

Метод определения |

Величина, при s| , |

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

м/мин (по заданию) |

|

|

|

|

|

|

|

|

|

||||

1. Подача на оборот, мм/об |

|

S0 = 1000v/n |

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

2. Подача на зуб, мм/зуб |

|

|

|

|

|

sz=sQ/z |

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

3. Угол входа, град.: |

|

|

|

|

|

|

|

|

|

|

|

|

-при расположении оси пилы |

|

вх |

|

arccos h / R |

|

|||||||

над заготовкой |

|

|

|

|

|

|

|

|

|

|

|

|

- при расположении оси пилы |

|

|

|

|

arccos |

h t |

|

|||||

под заготовкой |

|

вх |

|

|

R |

|

||||||

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

4. Угол выхода, град.: |

|

|

|

|

|

|

|

|

|

|

|

|

-при расположении оси пилы |

|

|

|

|

|

|

h t |

|

|

|||

над заготовкой |

|

|

|

|

arccos |

|

|

|||||

вых |

|

R |

|

|||||||||

|

|

|

|

|

|

|

||||||

- при расположении оси пилы |

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

h |

|

|

|

|

под заготовкой |

|

|

|

|

arccos |

|

|

|||||

вых |

R |

|

||||||||||

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|||

5.Угол контакта

6.Средний угол

7.Длина срезаемого слоя, мм

8.Толщина срезаемого слоя средняя апп, мм

9.Толщина срезаемого слоя минимальная amin, мм

10.Толщина срезаемого слоя максимальная атах, мм

11.Длина риски на поверхности

пропила, мм: слева lл |

Измеряется линейкой |

справа lп |

|

|

|

12. Расстояние между рисками, мм |

|

слева ел, |

Измеряется линейкой |

справа еп |

|

13. Кинематическая глубина ри- |

|

сок, мм |

|

|

|

П р и м е ч а н и е: где B S 2S |

|

Табл. 2.4. Результаты измерения шероховатости пиленой поверхности

|

Скорость |

Кон- |

Кинематические неровности |

Неровности разрушения |

||||

|

подачи по |

трольные |

Rmk max , мкм |

|

Rmpmax , мкм |

|||

|

заданию |

точки |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Левая сторона |

Правая сторона |

Левая сторона |

Правая сторона |

||

|

|

|

|

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

s| |

3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Среднее |

|

|

|

|

|

|

|

|

значение |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Макси- |

|

|

|

|

|

|

|

|

мальное |

|

|

|

|

|

|

|

|

значение |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Табл. 2.5. Определение мощности пиления при | |

, м/мин |

|||||

|

|

|

|

|

s |

|

|

|

|

|

|

|

|

|

|

||

|

|

|

Показатели |

|

Величина |

|||

|

|

|

|

|

|

|||

|

1. Показание ваттметра при пилении Pw1 |

|

|

|

|

|||

2.Показание ваттметра на холостом ходу PW2

3.Полная потребляемая мощность Pполн 6РW1

4.Потребляемая мощность холостого хода Pхх 6РW 2

5.Мощность пиления (резания) Pp Pтлн Рхх , кВт

Табл. 2.6. Определение энергетических показателей резания при s| , м/мин

Показатели |

Расчетная формула Величина |

Удельная работа пиления К, Дж/см3 Секундный объем срезаемой древесины при пилении круглыми пилами 1С , см3 / с

Цикловая касательная сила резания FЦ , Н Число режущих зубьев Z, шт

Средняя касательная сила на зубе Fx cp, H Минимальная касательная сила на зубе Fx min, H Максимальная касательная сила на зубе Fx max, H

Табл. 2.7 Основные сводные показатели процесса пиления

Наименование показателей |

Величина для каждой пилы |

||||

|

|

|

|

|

|

Скорость подачи vs, м/мин |

|

|

|

|

|

Подача на зуб Sz, мм/зуб |

|

|

|

|

|

Толщина срезаемого слоя acp, мм |

|

|

|

|

|

Мощность резания Рр, кВт |

|

|

|

|

|

Удельная работа пиления К, Дж/см3 |

|

|

|

|

|

Цикловая касательная сила Fm, H |

|

|

|

|

|

Глубина рисок расчетная ymax, мкм |

|

|

|

|

|

Глубина неровностей кинематическая, Rk |

|

|

|

|

|

m max |

|

|

|

|

|

Глубина неровностей разрушения, R p |

|

|

|

|

|

m max |

|

|

|

|

|

Контрольные вопросы

1.Дать определение процессу пиления круглой пилой?

2.Как определить фактическую ширину пропила?

3.Дать определения понятиям «подача на оборот» и «подача на зуб». Чему

равны углы входа вх, выхода вых и контакта к, определяющее положение зуба пилы на дуге резания, при пилении круглой пилой со встречной подачей, ось пилы над столом станка или под столом станка?

4.Как определить длину срезаемого слоя при пилении круглой пилой?

5.Как определить среднюю толщину срезаемого слоя при пилении круглой пилой?

6.Как определить скорость главного движения резания U при пилении круглой пилой?

7.Чему равен секундный объем срезаемой древесины при пилении круглой пилой?

8.Чем оценивают шероховатость пиленой поверхности по ГОСТ 7016-

82?

9.Какие приборы применяют для измерения шероховатости пиленой поверхности?

10.Фактическая ширина пропила больше, меньше, равна общему уширению пилы (ненужное зачеркнуть) и объяснить почему?

11.Расстояние между рисками соответствует: (2SZ, S0, So/2, So/3, дср)?

12.Установите число зубьев, оставляющих риски на поверхности пропила:

Слева…

Справа...

13.Глубина кинематических неровностей для заданной скорости подачи меньше, больше, равна глубине неровностей разрушения (ненужное зачеркнуть).

14.Какая сторона пиленой поверхности имеет наибольшие неровности - левая, правая?

15.С увеличением скорости подачи мощность растет, падает?

16.С увеличением толщины срезаемого слоя удельная работа пиления растет, падает, не изменяется?

17.С увеличением толщины срезаемого слоя силы на зубе увеличиваются, уменьшаются или остаются постоянными?

18.Как меняются с увеличением подачи на зуб кинематические неровности: уменьшаются, увеличиваются, не изменяются?

19.Как меняется с увеличением подачи на зуб неровности разрушения уменьшаются, увеличиваются, остаются на одном уровне?

Лабораторная работа №3

Шероховатость фрезерованной поверхности и геометрия срезаемого слоя

Цель работы: освоить метод и технику определения шероховатости фрезерованной поверхности; исследовать влияние скорости подачи на геометрию срезаемого слоя, размеры получаемой стружки и шероховатость фрезерованной поверхности.

Теоретические положения и указания к выполнению

Рис. 3.1. Схема открытого цилиндрического продольного фрезерования со встречной подачей заготовки

Табл. 3.1. Условия проведения эксперимента

№ |

Характеристика |

Метод определения |

Величина |

|

|

|

|

1 |

Порода П |

Визуально |

|

|

Влажность W, % |

Влагомером |

10 |

|

|

|

|

2 |

Диаметр резания D, мм |

По паспорту станка |

|

|

Число установленных ножей Z, шт |

То же |

128 |

|

Точность установки ножей, тр, мм |

Замерить индикатором |

2 |

3 |

Частота вращения ножевого вала п, мин-1 |

По паспорту станка |

4500 |

|

Скорость главного движения резания v, м/с |

v = Dn/(60-1000) |

|

|

Скорость подачи vs, м/мин |

По заданию бригады |

|

|

Скорость подачи v's , м/мин |

По индивидуальному заданию |

|

|

Глубина фрезерования t, мм |

По заданию для бригады |

|

|

|

|

|

1.Точность установки ножей характеризуется разностью радиусов резания

первого и второго ножей тр. Измеряют хр индикатором, закрепленным на магнитной стойке. Индикатор устанавливается так, чтобы его ось была направлена по радиусу ножевого вала, а измерительный наконечник едва касался режущей кромки ножа на середине рабочего участка. Поворачивая ножевой вал от руки в направлении, противоположном рабочему вращению, следует зафиксировать крайнее отклонение стрелки индикатора при проходе первого ножа, а затем - при проходе второго ножа. Разница между отклонениями стрелки и определяет величину тр с точностью до 0,01 мм.

2.Настраивают станок на глубину фрезерования маховичком по шкале перемещения стола и контролируют по индикатору. Скорость подачи устанавливают на пульте станка. При фрезеровании на каждой скорости подачи первоначально отбирают 15…20 стружек, из которых для измерений оставляют 10 штук. При этом следует иметь в виду, что из-за неточности

установки ножей (которая характеризуется величиной тр) стружки должны получаться двух групп толщин, отличающихся друг от друга приблизительно

на двойную величину точности установки ножей, то есть на 2тр. Поэтому для более точного определения усредненного значения толщины стружки следует подобрать одинаковое число стружек каждой группы и после этого вычислить среднеарифметическое значение толщины отобранных таким образом стружек.

3. Длина 10 стружек измеряется масштабной линейкой с точностью 0,5 мм. Среднеарифметическая величина фактической длины стружки lср записывается в табл. 3.1. В эту же форму записывается средняя толщина стружки аср, вычисленная как среднеарифметическая величина толщины 10 стружек, замеренная индикатором на середине их длины с точностью до

0,01 мм.

4. При фрезеровании двумя ножами, установленными с точностью срезают p R1 R2 неодинаковые по

объему слои, которые могут формировать на поверхности образца волны разной длины; первый нож, имеющий больший радиус резания R1, срезает большие по объему слои и оставляет более длинные и глубокие волны (рис. 3.2,а). В этом случае число формирующих поверхность ножей Zф = 2. В сумме длинная е1 и короткая е2 волны составляют подачу на оборот:

Рис. 3.2. Кинематические неровности на фрезерованной поверхности: а - образование волн двумя ножами тр<yt; б - образование волн при тр = уt; в - образование волн одним ножом тр

> уt

S0 e1 |

e2 |

|

(3.1) |

|||||

e S |

|

D |

p |

|

|

(3.2) |

||

z |

|

|

||||||

1 |

|

Sz |

|

|

|

|

||

|

|

|

|

|

|

|

||

|

|

e S |

|

S |

p |

|

||

|

|

z |

|

|||||

|

|

2 |

|

|

|

Sz |

||

|

|

|

|

|

|

|

||

(3.3)

Разность между глубиной большей у1 |

и меньшей у2 волн равна: |

P y1 y2 |

(3.4) |

Увеличение тр будет вызывать увеличение глубины волны ух и удлинение волны е1 и соответствующее уменьшение глубины волны у2 и длины ее е2 до момента, когда второй нож перестанет принимать участие в формировании обработанной поверхности, хотя и будет срезать слои в толще удаляемого припуска. Этот переходный момент наступит тогда, когда величина тр сравняется с глубиной волны (высотой гребня) yi, оставляемой одним ножом (рис. 3.2, б), уi = тр. В этом случае длина волны e1=S0; e1=0.

На практике точность установки ножей тр для данного эксперимента не меняется (тр = const), а меняется скорость подачи s. При этом переходном случаю будет соответствовать и переходная скорость s np, м/мин: