4121

.pdfМинистерство образования и науки Российской Федерации Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования

«Воронежская государственная лесотехническая академия»

ТЕХНОЛОГИЯ И ОБОРУДОВАНИЕ ИЗДЕЛИЙ ИЗ ДРЕВЕСИНЫ

Методические указания к лабораторным работам для студентов по направлению подготовки

250400 – Технология лесозаготовительных и деревоперерабатывающих производств

Воронеж 2013

2

УДК 674

Филонов, А. А. Технология и оборудование изделий из древесины [Текст] : методические указания к лабораторным работам для студентов по направлению подготовки 250400 – Технология лесозаготовительных и деревоперерабатывающих производств / А. А. Филонов, Л. В. Пономаренко, А. Н. Чернышев ; М-во образования и науки РФ, ФГБОУ ВПО «ВГЛТА». – Воронеж, 2013. – 40 с.

Печатается по решению учебно-методического совета ФГБОУ ВПО «ВГЛТА» (протокол № 2 от 25 ноября 2011 г.)

Рецензент начальник производственно-технического отдела

ООО «Мебель для офиса» Т.П. Чекулаева

3

Введение

Изделия из древесины играют огромную роль в жизни человека. Трудно назвать сферу деятельности человека, где изделия из древесины не имели бы применения. Номенклатура изделий из древесины чрезвычайно широка. Это стандартные дома, столярно-строительные изделия, мебель, музыкальные инструменты, спортивный инвентарь и многое другое.

Древесина как конструкционный материал отличается изменчивостью свойств, поэтому специалисты, имеющие отношение к производству изделий из древесины, должны досконально знать свойства древесины и ее поведение в процессе эксплуатации изделий. Это требует неустанного повышения уровня технических знаний и профессионального мастерства студентов. Повышению этого уровня призваны содействовать настоящие методические указания, составленные в соответствии с учебным планом и программами подготовки студентов по направлению подготовки 250400 – Технология лесозаготовительных и деревоперерабатывающих производств.

Целью настоящих лабораторных работ является закрепление знаний, полученных при изучении курса лекций и литературных источников по дисциплине «Технология и оборудование изделий из древесины». Ряд работ носит учебно-исследовательский характер, что позволит привить студентам некоторые навыки исследовательской работы.

4

Лабораторная работа № 1

СПОСОБЫ СОЕДИНЕНИЯ ЗАГОТОВОК ИЗ ДРЕВЕСИНЫ И ДРЕВЕСНЫХ МАТЕРИАЛОВ ПО ДЛИНЕ

Цель работы: сравнить способы соединения заготовок из древесины и древесных материалов по длине с использованием различных видов клеев.

Общие сведения: Одним из путей экономии древесины при производстве изделий является утилизация немерных и коротких заготовок из древесины и материалов на ее основе путем их склеивания по длине, ширине или толщине. В странах с развитой деревообрабатывающей промышленностью эти операции являются составной частью технологических процессов изготовления изделий из древесины.

Соединения по длине могут осуществляться впритык, на «ус» и на зубчатые шипы. Соединения впритык торцами конструктивно просты, но недостаточно прочны. Это объясняется небольшой площадью контакта, повышенной впитываемостью клея торцевой поверхностью древесины, а также шероховатостью поверхности. Соединения на «ус» обладают более высокой прочностью за счет увеличения площади склеивания, но более трудоемки и связаны с повышенным расходом древесины и клея. Соединение на зубчатый шип считается наиболее рациональным. Соединение получается прочным за счет увеличения площади склеивания. Размеры зубчатых шипов регламентированы ГОСТ 19414 – 79 «Древесина клееная массивная. Общие требования к зубчатым клеевым соединениям».

Для склеивания по длине используют резорциновые, карбамидоформальдегидные, фенолоформальдегидные, поливинилацетатные и другие клеи горячего и холодного отверждения.

Испытания на прочность клеевых соединений по длине производят при растяжении по ГОСТ 15613.3 – 79 и ГОСТ 15613.5 – 79, а также при статистическом изгибе по ГОСТ 15613.4 – 78.

Материалы, оборудование, приборы

1.Образцы из сосновой древесины и древесностружечных плит, выполненные из готовой продукции или специально склеенные, размерами 300х50х16 мм с клеевым соединением посередине длины.

2.Клеи холодного отверждения: карбамидоформальдегидные; поливинилацетатная дисперсия.

5

3.Круглопильный станок для раскроя образцов; винтовой пресс для склеивания; машина испытательная по ГОСТ 7855 – 74 с погрешностью измерения нагрузки не более 1 %; приспособление для испытания на статистический изгиб по ГОСТ 15613.4 – 78; штангенциркуль по ГОСТ 166 – 73 с погрешностью измерения не более 0,1 мм; стеклянная посуда; кисти; весы с точностью измерения до 0,1 г.

Порядок выполнения работы

1.Ознакомиться с методическими указаниями к работе.

2.Отобрать образцы из натуральной древесины и ДСтП.

3.Приготовить рабочие растворы клеев.

4.Ознакомиться с режимами склеивания (табл. 1.1).

5.Нанести клей на склеиваемые поверхности.

6.Произвести запрессовку в соответствии с выбранными режимами и схемами (рис. 1.2).

7.После выдержки, предусмотренной режимом, произвести испытание образцов на статистический изгиб.

8.Построить график зависимости прочности на изгиб от соотношения размеров при соединении на «ус».

9.Провести анализ полученных результатов и сделать выводы.

10.Написать отчет.

Приготовление рабочих растворов клеев Карбамидоформальдегидный клей приготавливается по следующему

рецепту: смола КФЖ – 90 м.ч.; 10 %-й водный раствор щавелевой кислоты – 10 м.ч. Поливинилацетатная дисперсия должна быть пластифицированной с содержанием пластификатора 6 – 8 % от массы сухого остатка. Приготовленные растворы клеев нанести на обе склеиваемые поверхности кистью из расчета расхода клея 180…250 г/м2. Расход клея проконтролировать взвешиванием образцов до и после нанесения.

6

а)

б)

в)

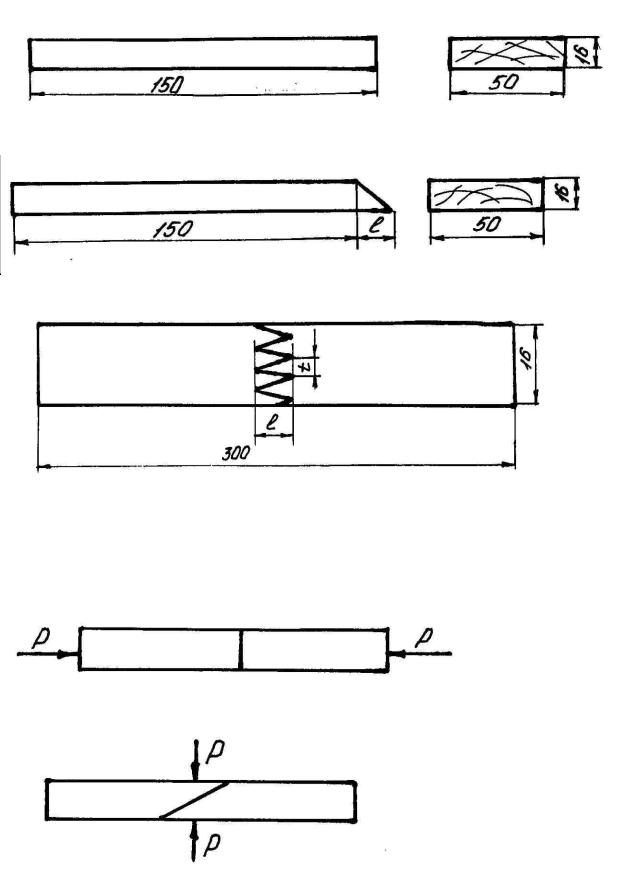

Рис. 1.1. Форма и размеры образцов: а – образцы для соединения впритык; б – на «ус»; в – на зубчатый шип. Размеры ℓ и t варьируются

а)

б)

Рис. 1.2. Направления действия усилий при склеивании образцов: а – при склеивании впритык и на зубчатый шип; б – на «ус»

7

|

|

|

Таблица 1.1 |

|

Режимы склеивания |

|

|

|

|

|

|

№ |

Параметр режима |

Вид клея |

|

п.п |

|

|

|

|

Карбамидофор- |

ПВАД |

|

|

|

мальдегидный |

|

|

|

|

|

1 |

Температура воздуха в помещении, о С |

Не ниже 16 оС |

Не ниже 16 оС |

|

|

|

|

2 |

Давление при склеивании, МПа |

0,5 |

0,2…0,4 |

|

|

|

|

3 |

Продолжительность открытой выдерж- |

10 |

2 |

|

ки не более, мин |

|

|

|

|

|

|

4 |

Продолжительность выдержки под дав- |

2…4 |

0,5…2 |

|

лением, ч |

|

|

|

|

|

|

5 |

Продолжительность выдержки до нача- |

Не менее 24 |

Не менее 24 |

|

ла испытаний, ч |

|

|

|

|

|

|

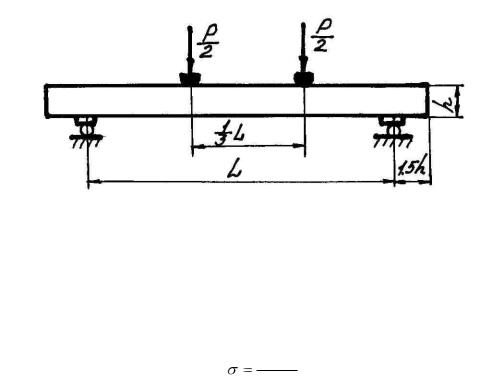

Рис. 1.3. Схема нагружения при испытании

Предел прочности клеевого соединения при статистическом изгибе измеряется в МПа ( кГс/см2) и вычисляется с округлением до 0,1 МПа по формуле

Pmax L ,

b h2

где Pmax – максимальная разрушающая нагрузка, Н (КгС); L – расстояние между центрами опор, мм;

b, h – ширина и толщина образца, мм. Результаты испытаний заносятся в табл. 1.2.

8

Таблица 1.2

Результаты испытаний

№ |

Способ со- |

Размеры сече- |

L |

ℓ |

Pmax (КГС) |

|

|

|

|||

|

единения |

|

ния, мм |

мм |

мм |

|

|

|

МПа |

||

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

b |

|

h |

|

|

КФ |

ПВАД |

КФ |

|

ПВАД |

|

|

|

|

|

|

|

|

|

|

|

|

1 |

2 |

3 |

|

4 |

5 |

6 |

7 |

8 |

9 |

|

10 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Сосна |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

Впритык |

|

|

|

|

- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

На «ус» |

|

|

|

|

20 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

3 |

На «ус» |

|

|

|

|

40 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

4 |

На «ус» |

|

|

|

|

60 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

5 |

На зубча- |

|

|

|

|

10 |

|

|

|

|

|

|

тый шип |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ДСтП |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

Впритык |

|

|

|

|

- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

На «ус» |

|

|

|

|

20 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

3 |

На «ус» |

|

|

|

|

40 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

4 |

На «ус» |

|

|

|

|

60 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

5 |

На зубча- |

|

|

|

|

10 |

|

|

|

|

|

|

тый шип |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Содержание отчета

1.Способы соединения отрезков по длине. Их характеристика.

2.Применяемые клеи. Их достоинства и недостатки.

3.Методика испытаний.

4.Результаты испытаний.

5.График зависимости предела прочности клеевого соединения при статистическом изгибе от длины «уса».

6.Анализ результатов испытаний.

7.Выводы.

9

Лабораторная работа № 2

ОПРЕДЕЛЕНИЕ ШУРУПОУДЕРЖИВАЕМОЙ СПОСОБНОСТИ ДРЕВЕСИНЫ И ДРЕВЕСНЫХ МАТЕРИАЛОВ

Цель работы: установить зависимость шурупоудерживающей способности от вида материала, его плотности и направления завинчивания шурупа.

Общие сведения: Соединения на шурупах относятся к одному из наиболее распространенных видов соединений, применяемых в производстве изделий из древесины. Обычно его применяют в следующих случаях:

изделие или его часть предусматривают сделать разборным;

изделие или его часть предусматривают сделать разборным;

соединяемые детали не имеют достаточной площади соприкосновения, и клеевое соединение непрочное;

соединяемые детали не имеют достаточной площади соприкосновения, и клеевое соединение непрочное;

изделие в процессе эксплуатации подвергается динамическим и знакопеременным нагрузкам;

изделие в процессе эксплуатации подвергается динамическим и знакопеременным нагрузкам;

изделие эксплуатируется при переменной или повышенной влажности воздуха, а применение водоупорных клеев экономически не оправдано;

изделие эксплуатируется при переменной или повышенной влажности воздуха, а применение водоупорных клеев экономически не оправдано;

для крепления фурнитуры.

для крепления фурнитуры.

Прочность соединения на шурупах зависит от плотности и влажности древесины, направления завинчивания шурупа (радиальное, тангенциальное, вдоль волокон), диаметра и глубины завинчивания.

Шурупоудерживающая способность древесных материалов характеризуется удельным сопротивлением выдергиванию шурупов gш в Н/мм, которое вычисляют с точностью до 0,1 Н/мм по формуле

g |

|

Рmax |

, |

ш |

|

||

|

l |

||

|

|

||

где Рmax – наибольшая нагрузка, Н;

ℓ – длина несущей резьбовой части шурупа (глубина завинчивания),

мм.

Материалы, оборудование, приборы

1.Образцы из древесностружечных плит и МДФ в форме квадрата со стороной 50 мм.

2.Образцы из дубовой, березовой и сосновой древесины в форме кубика со стороной 50 мм.

3.Шурупы диаметром 4 мм, длиной 60 мм.

4.Штангенциркуль с погрешностью измерения не более 0,1 мм; аналитические весы; электродрель; сверла диаметром 2; 2,5; 3 и 3,5 мм; отверт-

10

ка; испытательная машина МР-05; приспособление для выдергивания шурупов по ГОСТ 10637 – 78.

Подготовка образцов к испытанию

С помощью электродрели или сверлильного станка в образцах высверливаются отверстия в соответствии со схемой, изображенной на рис. 2.1. Диаметр отверстия под шуруп должен быть равным 2 мм для пород плотностью, меньшей 600 кг/м3, 3 мм – для пород плотностью 600…700 кг/м3 и 3,5 мм – для пород плотностью более 700 кг/м3. Глубина сверления должна быть равной 16±1 мм. Диаметр отверстия в образцах из ДСтП и МДФ должен быть равен 2,5 мм. Шурупы ввинчиваются отверткой на длину нарезной части шурупа, а при завинчивании в пласть ДСтП и МДФ на толщину плиты.

Проведение испытаний Образцы устанавливают в захваты приспособления на испытательной

машине так, чтобы ось шурупа совпадала с осью приспособления (рис. 2.2). Выдергивание шурупа производят в направлении их оси со скоростью перемещения подвижного захвата испытательной машины 10 мм/мин.

а) |

б) |

Рис. 2.1. Образцы для испытаний: а – образец из массивной древесины; б – образец из ДСтП и МДФ