Методические указания по организации первой учебной практики

.pdf31

цы, кедра и реже пихты. Ценным качеством древесины сосны и ели является их способность при усилении давления на крепь издавать предупреждающий треск. Техн. требования в ГОСТ 616-83.

Были разработаны отдельные госты на экспортные круглые л/м. ГОСТ

22298-76 Э, ГОСТ 22297-76 Э.

Технологическое сырье. К круглым л/м относится также технологическое сырье для ряда производств, заготовляемое из низкокачественной древесины (дровяная древесина, предназначенная для использования при производстве древесных плит, гидролизе и др. целей)

Основные сортообразующие пороки круглого леса

Сучки – основание ветвей заключенные в ствол; пороки формы ствола

– кривизна сбежистость, закомелистость, овальность; трещины – метиковые, отлупные, от усушки; грибные поражения – деревоокрашивающие гнили и дереворазрушающие; инородные включения, механические повреждения и дефекты обработки; биологические повреждения – червоточина.

Метод измерения объема круглых лесоматериалов.

Для определения объема длинного леса необходимо знать номинальные (стандартные) размеры по толщине и длине, и по этим размерам по таблице ГОСТа 2708 – 75 определяется объем в плотных кубических метрах, поштучно.

Толщину круглого лесоматериала (бревен) определяют в верхнем торце, без учета коры как среднее значение результатов измерений двух перпендикулярных диаметров. Определив фактическую толщину круглого леса, с учетом градации устанавливают номинальную толщину.

Длину бревен измеряют по наименьшему расстоянию между торцами с округлением до 1 см.

Припуски и допуски по длине при определении объема не учитываются. При нарушении градации длины (включая минимальный припуск) для определения объема используют ближайшую наименьшую длину лесоматериалов из соответствующих стандартов.

Пиломатериалы, виды и учет

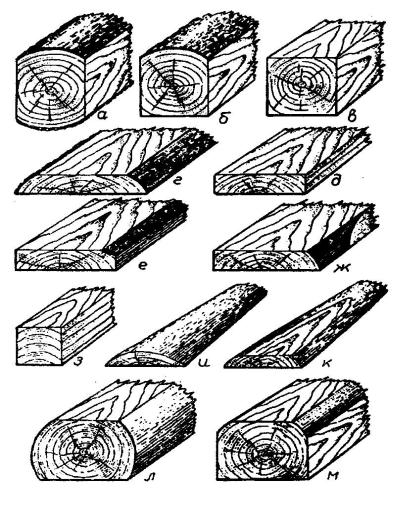

По форме пиломатериалы делятся на доски – если их ширина вдвое больше толщины ( рис. П.2.1, г, д, е, ж), бруски – если ширина меньше двойной толщины (рис. П.2.1, з). Виды пиломатериалов представлены на рис.

П.2.1

31

32

Рис. П.2.1. Виды пилопродукции: брусья: а – двухкантный, б - трехкантный, в – четырехкантный; доски: г – необрезная, д – чисто обрезная, е – обрезная с тупым обзолом, ж – обрезная с острым обзолом, з – брусок; и – обапол горбыльный; к – обапол дощатый; л – шпала необрезная; м – шпала обрезная

Толщина досок и брусков не более 100 мм. Брусья – если ширина и толщина более 100 мм (рис. П.2.1, а, б, в). По числу пропиленных сторон брусья могут быть двухкантные, трехкантные и четырехкантные.

В пиломатериалах продольная широкая сторона называется пластью, узкая – кромка, а линия пересечения пласти и кромки ребро.

Пласть пиломатериала, обращенная к периферии бревна, называется наружной, а к сердцевине бревна – внутренней.

Пиломатериалы по способу обработки бывают необрезные, у которых кромки не пропилены (рис. П.2.1, г) и обрезные, у которых пропилены все четыре стороны (рис. П.2.1, д) или же на кромках в допустимых размерах со-

32

33

хранилась часть коры – обзол. Обзол может быть тупым (рис. П.2.1, е) или острым (рис. П.2.1, ж).

Ширина обрезных хвойных пиломатериалов находится в диапазоне 75

–275 мм.

Улиственных обрезных пиломатериалов ширина может быть от 60 до 100 мм с градацией 10 мм, а также 130, 150, 180 и 200 мм.

Ширина необрезных и односторонне обрезных пиломатериалов определяют как полусумму ширины двух пластей, измеренных по средине длины сортимента, округляя результат до 10 мм.

Пиломатериалы хвойных пород изготавливают длиной от 1 до 6,5 м с градацией 0,25 м.

Пиломатериалы лиственные короткие, длиной от 0,5 до 0,9 м; средние от 1 до 1,9 м и длинные от 2 до 6,5 м. Градация по длине 0,1 м и для мягких лиственных пород 0,25 м.

Придельные отклонения (в мм) не должны превышать по длине +50 и - 25; по толщине для тонких ± 1,0, а для толстых ±2,0 (у хвойных брусьев ±3,0); по ширине обрезные ±2,0 или ±3,0, если ширина пиломатериалов соответственно меньше или больше 100 мм.

В зависимости от качества древесины для хвойных пиломатериалов установлено 5 сортов, для брусьев – 4 сорта. Улиственных установлены три сорта 1-й, 2-й 3-й.

2.2. Основные сортообразующие пороки пиломатериалов

Сучки их размеры, количество и качество; трещены; пороки строения древесины – наклон волокон, завиток, крень, тяговая древесина; химические окраски; гнили – деревоокрашивающие и дереворазрушающие; биологические повреждения – червоточина; дефекты обработки; покоробленности.

Индивидуальные задания для студентов по второму этапу практики «Лесное товароведение»

Вариант № 1 Определить номинальную толщину круглого сортимента (в соответст-

вии с требованиями и рекомендациями ГОСТ 9462-88, ГОСТ 9463-88). Определить, к какой группе круглых лесоматериалов по толщине относится дан-

33

34

ный сортимент (мелкие, средние, крупные). (Задание выполняется на лесном складе).

Вариант № 2 Определить фактическую и номинальную длину круглого сортимента.

(Задание выполняется на лесном складе). Вариант № 3

Определить вид пилопродукции и его фактическую и номинальную длину.

34

35

Приложение 3 Организация инструментального хозяйства

Вданном разделе изучаются назначение, типы и конструкции дереворежущего инструмента. Подготовка инструмента к работе и его эксплуатация. Изучаются причины поломки инструмента и технология ремонта. Кон- трольно-измерительный инструмент для проверки качества подготовки инструмента и точности установки его на станках. Оборудование для подготовки инструмента к работе (плющение и развод, вальцовка, пило штампы, установки для пайки и др.).

Виндивидуальное задание по этому разделу входит составление технического паспорта на какой-либо дереворежущий инструмент, выданный руководителем практики. В приложении приведен перечень вопросов по заполнению эксплуатационно-технического паспорта на режущий инструмент.

Заточное хозяйство

Заточка инструментов проводится на универсальных и специализированных станках:

ТчПР, ТчПБ, ТчФА, ТчПА и других, кругами из абразивных материалов. Абразивные материалы делятся на природные и искусственные. Природные - кврц, наждак, кремень, графит, корунд (кристаллическая окись алюминия при низком содержании вредных примесей типа железа) →92Е.

Искусственные материалы: стекло марки 71 F, искусственный кремень (81 Кр), электрокорунд нормальный, электрокорунд марок 16А, 15А, 14А и 13А содержит 5-10 %сопутствующих примесей. Его получают плавкой боксита или алюминиевой руды. Электрокорунд белый марок 25А, 24А, 23А получают плавкой или кристаллизацией технического глинозема. Он лучше по своим шлифующим свойствам. Ему уступают розовый, коричневый и синий.

Легированный электрокорунд марки 38А еще называют циркониевым. Хромистый электрокорунд марок 32А, 33А 34А - это твердый раствор

небольшого количества окислов металлов в корунде, улучшающих свойства металла.

Карбид кремния - это химическое соединение кремния и углерода. Его получают в электропечах их кварцевого и углеродистого сырья. В зависимости от цвета основной массы кристаллов различают зеленый - 64С, 63С и черные 55С, 54С, 53С, 52С, черный считают более прочным, но шлифовальное свойство выше у зеленого.

35

36

Карбид бора (кб) марки В4С получают из углеродистого сырья и борной кислоты в электрических печах.

Технический алмаз может быть природным (А1...А8) и искусственным (синтетическим, алмаз состоит из чистого кристаллического углерода, соединившего небольшое количество химических элементов: алюминий (А1), кремний (Si), кальций (Са), магний (Mg), который придает окраску. По мере нарастания прочности бывают марки АС-2, АС-4, АС-6, АС-16, АС-32. Твердость алмаза в три раза выше карбида кремния, но он более хрупкий. Теплостойкость до 100 % С, а при более высоких температурах он превращается в графит.

Кубический нитрид бора (КНБ) получают из гексонального нитрида бора при больших давлениях. Фирменное название эльбор. Бывает нормальный (ЛО), повышенной прочности (ЛП), дробленный (ЛД). Кубонит (К) и Гексонит (Г).

Шлифовальными материалами являются:

-шлиф зерно: 2000-160

-шлиф порошки: 125-40

-микрошлиф порошки: 63-14

-тонкие микрошлиф порошки: 10-3

Размер шлиф материалов характеризуется зернистостью. Зернистость бывает высокая (В), повышенная (П), низкая (Н) и довольно низкая (Д). Содержание основной фракции в В — более 55 процентов П — не менее 40...55 процентов Н - 40.. .45 процентов Д - 39.. .40 процентов

Абразивные материалы делятся по убыванию своей абразивной способности; электрокорунд, карбид, карбид кремния, эльбор, алмаз.

Чем меньше номер зернистости, тем меньше шероховатость обрабатываемой поверхности.

Зерна соединяются между собой с помощью связки. Она бывает следующих видов:

1.Керамическая (К)

2.Бакелитовая (В)

3.Вулканитовая (В)

4.Металлическая (Ml - 80-% меди и 20 % олова, М2)

5.Мездровый и синтетический клей.

Твердость образованного инструмента характеризует способность связки удерживать образованные зерна от выкрашивания под действием

36

37

внешних сил. Абразивные материалы и инструменты по твердости классифицируются:

-мягкие Ml, М2, МЗ

-средне-мягкие - СМ1, СМ2

-средние -CI, С2

-средне-твердые-СТ1, СТ2, СТЗ

-твердые-Т1, Т2

-весьма твердые - ВТ1, ВТ2

-чрезвычайно твердые - ЧТ1, ЧТ2

Структура характеризуется количественным соотношением объема образованных зерен, связки и наличием воздушных пор в материале. №1 - объемное содержание зерен 60 процентов. С повышением номера структуры это содержание уменьшается на 2 процента.

№1 - № 4 — плотная структура или закрытая; №5 - № 8 — средняя структура; №9 - № 12 - открытая структура;

Концентрация — это характеристика алмазного или эльборового инструмента, определяющая содержание алмаза или эльбора по массе в единице объема алмазного (эльбороносимого) слоя.

За стопроцентную концентрацию принято содержание алмаза ( эльбора в количестве 4,4 карата в 1 см3 слоя (1 карат = 0,2 г.). Чем больше концентрация, тем выше режущая способность, производительность, срок службы.

При выборе круга по твердости надо руководствоваться следующим : чем сильнее твердость обрабатываемого материала, площадь соприкосновения круга с инструментом, частота вращения круга, тем больше должна быть твердость. С охлаждением твердость больше.

Если же круг слишком твердый, то он быстро засаливается и чрезмерно нагревает шлифуемую поверхность. Поэтому при чистоте заточке предпочтительнее мягкие и средне-мягкие круги. Форма и размеры кругов стандарт-

ные. Существуют плоские и профильные. |

|

|

|

|

|

|

Например |

|

|

|

|

|

|

12А2 - алмазные плоские прямого профиля |

|

|

|

|

||

ОА2 — плоские с выточкой; 12А2 - чашечные с углом 45° |

|

|||||

Обозначения: ПП 350 х 40 х 12725А16СМ17К535м/с |

|

|

||||

1 |

2 |

3 |

4 |

5 |

6 |

7 |

37

38

1- геометрические размеры

2- электрокорунд белый

3- зернистость

4- твердость

5- структура

6- связка

7- допускаемая скорость Характеристика алмазных кругов. Режимы заточки твердосплавного

режущего инструмента Круг представляет собой алюминиевый или пластмассовый диск, чаш-

ку, тарелку, рабочая поверхность которого залита тонкими слоями алмазного порошка (борта).

Зернистость алмазных или элъборовых кругов выбирается в зависимости от требуемой шероховатости обрабатываемой поверхности. Для доводки используются круги зернистостью 180 х 240 и толщиной алмазного слоя 1,5 - 3 мм. Кольцо изготавливают отдельно от корпуса. Его приклеивают либо прессуют. Алмаз имеет микротвердость в 3,6 раза большую и в 2 раза большую теплопроводимость.

Характеризуется по твердости, хрупкости и форме зерен. АС - 2 обладает повышенной хрупкостью.

АС - 6 — алмаз высокой прочности, зерна с гладкими поверхностями, используются для шлифования.

AC - 15 — высокая прочность. Обозначения:

АС - 2 80/63 - 2 В2 - 01 Алмаз синтетический с обычной прочностью;

зернистость 80/63, 150/125, 50/25, 125/100,20/16.

В2 - 01 связка и наполнитель. Органические смолы Б1, Б2, БЗ, Б4. Органическая связка позволяет эксплуатировать круги без охлаждения. КБН ЛО, ЛП - заточка быстрорежущих сталей.

ЛД, ЛОС - глубинная заточка. Теплостойкость эдьбора 1500 °С и используется для заточки быстрорежущих сталей.

Для сталей высокой прочности, требуется обязательное охлаждение, т. к. при нагреве алмаз превращается в графит. Связки Ml и MOD не требуют охлаждения и не засаливаются. Наполнители для В2 - 01.

В2железный порошок, ВЗ - электрокорунд белый, В4 - карбид кремния зеленый.

38

39

По ряду качественных показателей и форме во многом аналогичен с алмазными кругами, используется для заточки дереворежущих инструментов из быстрорежущих и труднообрабатываемых сталей. Круги состоят из корпуса и абразивного эльбор содержащего слоя. Пример условного обозначе-

ния: 1А1 250x20x76x7x20 ГОСТ 17123-79, где 1А1 - форма круга; 250х20х76х7х20 - геометрические размеры 251 Далее указывается марка зерен, их размер (зернистость), твердо-

стькруга и вид связки.

Краткий технический паспорт на дереворежущий инструмент

Эксплуатационно-технический паспорт на режущий инструмент составляется студентом в соответствии с заданием.

Заполнение паспорта производится в следующей последовательности. Наименование инструмента должно соответствовать тому, как указа-

но в ГОСТах или нормалях на инструмент.

Для обозначения индивидуальной совокупности параметров для данного вида, типа и исполнения инструмента приняты восьмизначные идентификационные номера (обозначения), которые на заводе изготовителенаносят на инструмент какмаркировку, а также заносят в заводской альбом чертежей на инструмент, в альбом нормалей или другую производственно-техническую документацию.

Номер ГОСТа на инструмент можно установить по сборнику ГОСТов или из учебно-справочной литературы, изучаемой студентами при прохождении практики.

Завод – изготовитель устанавливается из маркировки инструмента или из опроса работников предприятия (механика цеха, начальника цеха, инженера по инструментам).

Если на предприятии существует система закрепления инструмента за определенным станком, то в паспорте указывается наименование и инвентарный номер станка, за которым инструмент закреплен, отделение и цех предприятия.

Классификация инструмента устанавливается в соответствии с положением изучаемой по курсу учебной литературы.

Назначение инструмента указывается в соответствии с тем, какую конкретную операцию этот инструмент выполняет.

Материал, из которого изготовлен инструмент, и его твердость ука-

39

40

заны в соответствующем ГОСТе или литературе. Если инструмент собственного изготовления, то сведения о материале, твердости и режимах термообработки следует получить у начальника инструментального цеха или у рабо- чего-термиста.

Сведения о режимах термообработки инструмента, изготовленного из различных сталей, приведены в учебниках.

Конструкция режущего инструмента и его техническая характери-

стика.

В таблицу технической характеристики желательно поместить такие данные, как размеры инструмента; для круглых пил – наружный диаметр, диаметр посадочного отверстия, толщина, величина развода, шаг и высота зуба, радиус закругления впадины а также размеры зубьев и их угловые параметры (углы: передние, заострения, задний, поднутрения по боковым и задней граням); для ножей – длина, ширина и толщина.

Подготовка инструмента к работе и уход за ним. В этот раздел пас-

порта следует внести последовательность операций, применяемых для подготовки данного инструмента к работе (правка, вальцовка, заточка зубьев, балансировка, пайка и т. д.). При описании подготовки инструмента к работе нельзя ограничиться простым перечислением операций. Необходимо привести основные данные, характеризующие операцию подготовки.

Например, операция «пайка ленточных пил» должна быть дополнена сведениями о температуре нагрева, о применяемом припое и флюсе, о способе и последовательности нагрева. Другая операция - «заточка зубьев пилы» должна содержать указания о способе заточки (ручная или полуавтоматическая), станке, на котором производится заточка, должны быть приведены характеристики шлифовальных кругов, применяемых для заточки, и режимы заточки.

Приспособления по подготовке и уходу за режущим инструментом.

В этом разделе паспорта следует дать чертежи, эскизы или фотографии применяемых приспособлений для подготовки данного инструмента к работе, контролю подготовки, транспортировки и хранения. Например, для строгальных ножей должны содержаться эскизы балансировочных устройств, угломеров для контроля углов заострения, ящиков и стеллажей для транспортировки и хранения, приспособлений для контроля установки ножей в ножевых валах.

Рекомендуется познакомиться с номенклатурой, назначением и конст-

40