2622

.pdf

стью насадка, которая разогревается до 800–900 0С через 40–50 с после зажигания.

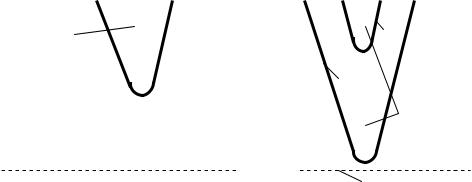

Диаметр цилиндрических каналов в керамических плитках меньше критического, что обеспечивает устойчивость пламени по отношению к проскоку. Для предотвращения воспламенения газовоздушной смеси от внутренней поверхности плитки последняя не должна иметь высокой температуры. Температура плитки растет с увеличением тепловой нагрузки Q, и при больших нагрузках наблюдается проскок пламени. На рис. 21 показаны кривые проскока пламени в зависимости от тепловой нагрузки и коэффициента избытка воздуха для плиток диаметром отверстий 1,55 и 1,75 мм [9].

Q, Вт |

|

Область |

|

|

|

|

|

|

|

Q, |

|

|

|

1 |

|

|

|

||

|

|

проскока |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

920 |

|

|

|

|

|

|

|

|

920 |

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

690 |

|

|

|

|

|

|

|

|

|

|

|

690 |

|

|

|

Область |

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

проскока |

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

460 |

|

Номинальная |

|

|

|

|

|

|

460 |

|

|

Номинальная |

|

||||||

|

|

нагрузка |

|

|

|

|

|

|

|

|

|

|

|||||||

230 |

|

|

|

|

|

|

|

|

|

|

|

230 |

|

|

|

нагрузка |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

0 |

0,6 |

1,2 |

|

1,8 |

0,5 |

1,0 |

1,5 |

2,0 |

|||||||||||

|

|

|

Коэффициент избытка |

|

|

|

Коэффициент избытка |

||||||||||||

|

|

|

|

|

воздуха |

|

|

|

|

воздуха |

|

|

|||||||

|

|

|

|

|

|

а |

|

|

|

|

|

|

б |

|

|

||||

Рис. 21. Кривые |

проскока пламени для плиток [9]: а – природ- |

||||||||||||||||||

ный газ (диаметр отверстий плиток d = 1,75 мм); б – сжиженный |

|||||||||||||||||||

газ; |

1 – проскок пламени при d = 1,55 мм; |

2 – проскок пламени |

|||||||||||||||||

при d = 1,75 мм |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

У плиток с диаметром отверстий 1,55 мм при работе на природном газе проскока пламени получить не удалось даже при тепловой нагрузке Q = 1150 Вт на плитку. Во всех случаях воспламенение газовоздушной смеси в коробке горелки происходило в результате проскока пламени через отверстия, а не за счет поджигания смеси обратной стороной плитки, так как ее температура не превышала 400 0С. Тепловая нагрузка плитки 465 Вт обеспечивает устойчивую работу горелки, поэтому такая нагрузка принята в качестве номинальной.

50

При этой нагрузке температура рабочей поверхности составляет 800 0С, а ее тепловое напряжение – 140 кВт/м2.

При температуре наружной поверхности 800–900 0С 55–60 % теплоты, выделившейся в результате сгорания газа, передается излучением. Рассмотренный тип горелок инфракрасного излучения предназначен для работы на природном газе низкого давления, а также для работы на сжиженном углеводородном газе с давлением 5 кПа.

Над керамическими плитками расположена сетка-стабилизатор горения, выполненная из жаропрочной хромоникелевой проволоки диаметром 1,2–1,3 мм. Повышенная ветроустойчивость горелки обеспечивается в результате выравнивания давления над плитками и перед соплом эжектора. Эжектор засасывает воздух из камеры, куда он поступает через девять отверстий в рефлекторе. Скоростной напор ветра у поверхности плиток преобразуется в статическое давление, которое передается через отверстия в корпус, и тем самым давление в нем выравнивается с наружным. Таким образом, ветер не влияет на условия работы эжектора. Ветроустойчивость обеспечивается при лобовой скорости ветра до 3–5,5 м/с.

Горелки инфракрасного излучения используются для обогрева и сушки помещений, тканей, упаривания жидких и полужидких материалов и т.д.

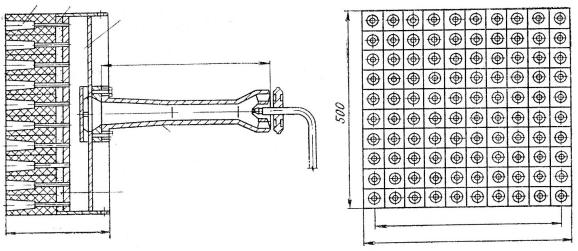

На рис. 22 представлена панельная излучающая горелка среднего давления [6-9]. Горелка состоит из эжекционного смесителя, головки, выполненной в виде распределительной камеры, в которую ввинчены 100 стальных трубок с внутренним диаметром 6 мм, и огнеупорного насадка, состоящего из 100 огнеупорных призм. Каждую призму, имеющую туннель диаметром 20 мм, надевают на стальную трубку. Процесс горения протекает в туннеле. Для предотвращения проскока пламени скорость газовоздушной смеси в стальных трубах при всех режимах работы горелки должна превышать предельную скорость проскока пламени. Для устойчивой работы горелки газовоздушная смесь должна равномерно распределяться по туннелям.

Горелка предназначена для обогрева трубчатых печей в нефтеперерабатывающей промышленности. Горелки могут быть использованы и для обогрева котлов и сушилок как подовые и стенные панельные горелки. Горелка рассчитана на сжигание нефтяного газа с теплотой сгорания около 54 000 кДж/м3. При изменении давления от 20 до 250 кПа производительность горелки, имеющей 100 туннелей, составляет 23–175 кВт. С ростом тепловой нагрузки горелки коэффици-

51

ент избытка воздуха снижается от 1,15 до 1, а температура излучающей поверхности панели увеличивается до 1 100 0С.

Состав керамики, из которой изготавливают призму, следующий (по объему): шамот класса А – 70 %, латненская глина 24–26 %, асбест 4–5 % . Огнеупорность керамики примерно 1 700 0С. Щели между призмами, собранными в панель, служат температурными швами, которые повышают термостойкость панели.

3 2

1

400

|

5 |

|

|

4 |

|

244 |

50 9 = 450 |

|

500 |

||

|

Рис. 22. Панельная излучающая горелка среднего давления: 1 – распределительная камера газовоздушной смеси; 2 – стальные трубки, ввернутые в днище распределительной камеры; 3 – туннели из огнеупорных призм; 4 – теплоизоляционная подушка из диатомового кирпича; 5 – смеситель

Благодаря большому числу туннелей увеличивается излучающая поверхность горелки. Количество радиационной теплоты, передаваемой нагреваемыми поверхностями, составляет 70–72 %.

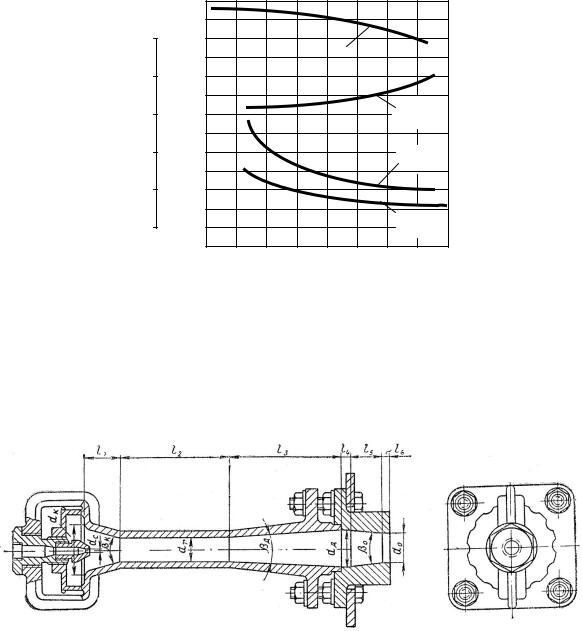

На рис. 23 показана зависимость коэффициента избытка воздуха a и температур излучающей поверхности панели tИП , тыльной стороны панели tТС и газовоздушной смеси tГВ в смесительной камере от производительности горелки, полученной экспериментальным путем [9].

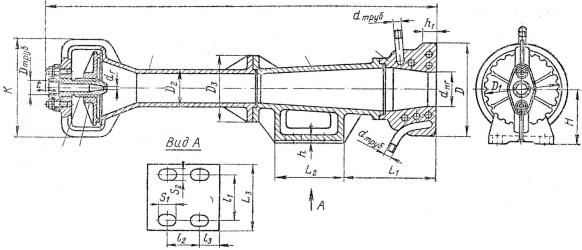

Институтом Стальпроект разработаны туннельные эжекционные горелки (рис. 24, 25), предназначенные для сжигания природных и искусственных газов среднего и высокого давления. Горелки, рассчитанные на работу без подогрева воздуха, изготавливают двадцати типоразмеров с диаметром кратера d0 = 15–235 мм. При диаметре кратера 15–75 мм головку выполняют без водяного охлаждения, а горелку

52

крепят с помощью фланца непосредственно к облицовке печи. Если диаметр кратера превышает 75 мм, корпус горелки делают разъемным, горелку снабжают специальным кронштейном, при помощи которого прикрепляют к каркасу печи. Головки таких горелок имеют водяное охлаждение.

|

|

|

|

|

|

|

a |

tИП, |

tТС, |

|

|

|

1,1 |

||

|

|

a |

1 |

||||

0 |

С |

tГВ, |

|

|

0,9 |

||

|

0 |

С |

|

|

|

||

1000 |

|

|

|

|

0,8 |

||

800 |

100 |

|

|

|

tИП |

||

|

80 |

|

|

|

|||

600 |

|

|

|

|

|

||

|

60 |

|

|

|

tТС |

||

400 |

|

|

|

|

|

||

|

40 |

|

|

|

|

||

200 |

|

|

|

|

tГВ |

||

|

|

|

|

|

|||

|

20 |

|

|

|

|

||

|

|

|

|

|

11 |

|

|

|

|

|

5 |

7 |

9 |

13 |

|

|

|

|

|

Расход газа, м3/ч |

|

||

Рис. 23. Изменение параметров работы горелки в зависимости от расхода газа [9]: tИП – температура излучающей поверхности панели; tТС – температура тыльной стороны панели; tГВ – температура газовоздушной смеси в смесительной камере; a – коэффициент избытка воздуха

Рис. 24. Туннельная эжекционная горелка для природного газа

53

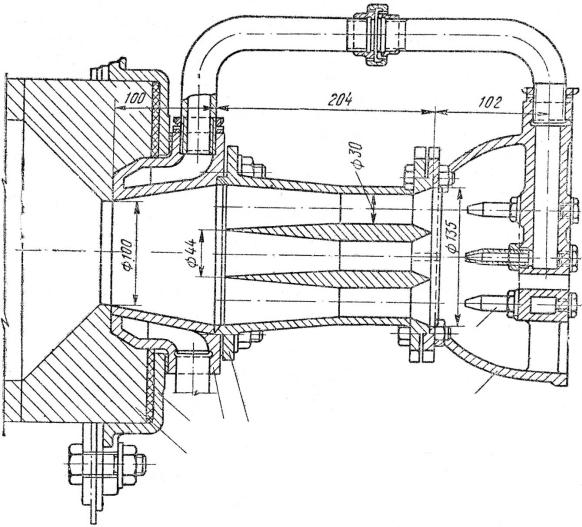

На рис. 24 показана туннельная эжекционная горелка, работающая без подогрева воздуха и предназначенная для сжигания высококалорийного газа (природного, нефтяного, коксового) [2, 7–10]. Головка горелки не имеет водяного охлаждения. Газопровод к горелкам крепится на резьбе. На рис. 25 показана горелка с водоохлаждаемой го-

ловкой [2, 7–10].

L

1 |

2 |

3 |

5 4

Рис. 25. Туннельная эжекционная горелка с водоохлаждаемой головкой: 1 – эжекционный смеситель; 2 – диффузор; 3 – водоохлаждаемая головка; 4 – воздушный шибер; 5 – сопло

Эжекционные горелки Стальпроекта применяют для нагревательных и термических печей. Они могут быть использованы в топках небольших котлов и высокотемпературных промышленных печей. Производительность горелки зависит от типа, давления и теплоты сгорания газа. Так, например, при сжигании природного газа под давлением 30 кПа горелки имеют следующую производительность:

Диаметр кратера 15 |

мм . . . . . . . . |

|

0,6 м3/ч |

Диаметр кратера 100 |

мм . . . . . . . |

. |

26 м3/ч |

Диаметр кратера 270 |

мм . . . . . . . |

. |

143 м3/ч |

Соотношения между отдельными размерами эжекционных горелок, рекомендуемые Стальпроектом, приведены в табл. 6 [9].

Таблица 6

Относительные размеры тепловых эжекционных горелок Стальпроекта для высококалорийного газа [9]

dK/dГ |

dД/dГ |

d0/dГ |

К |

Д |

0 |

l1/dГ |

l2/dГ |

l3/dГ |

l4/dГ |

l5/dГ |

l6/dГ |

1,96 |

1,57 |

1,25 |

420 |

70 |

140 |

1,25 |

4,15 |

4,45 |

0,5 |

1 |

0,1–0,25 |

54

Эжекционные смесители горелок большой производительности имеют значительные линейные размеры. Например, горелка для природного газа диаметром кратера d0 = 235 мм имеет длину 2 400 мм.

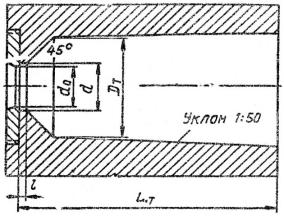

Туннели горелок выкладывают из специальных огнеупорных блоков или формуют на месте из огнеупорной массы, приготовленной из термически стойких материалов. На рис. 26 показана форма туннеля для горелок Стальпроекта. Рекомендуемые соотношения для размеров туннеля следующие:

d = (1,25–1,35) d0 ; |

DТ = (2,4–3) |

d0; |

|

LТ = (2,4–2,7) DТ ; |

l = 10–25 мм. |

Длину туннеля для горелок с диаметром 86–134 мм можно уменьшить до 1,5 DТ , а для горелок диаметром 154–270 мм LТ принимать равной 500–700 мм.

Монолитные туннели склонны к растрескиванию, особенно при больших размерах. Поэтому

туннели для горелок большой производительности целесообразно изготовлять из огнеупорных блоков или кирпичей. Швы уменьшают термические напряжения, и туннели меньше растрескиваются.

Для удобства формовки туннель изготавливают с небольшим расширением в сторону выхода газа.

Туннельные горелки работают с коэффициентом избытка воздуха= 1,05–1,1. Скорость выхода газовоздушной смеси из кратера горелки принимают такой, чтобы исключить проскок пламени. Коэффициент глубины регулирования горелок обычно равен 2,5–4, что удовлетворяет технологическим требованиям производства. Под коэффициентом глубины регулирования горелок понимают отношение максимальной нагрузки горелки к минимальной.

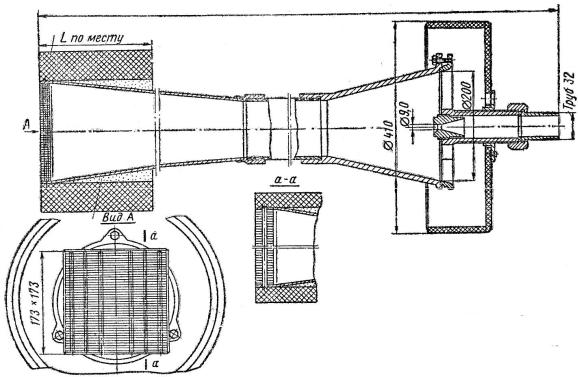

На рис. 27 представлена эжекционная многосопловая горелка, предназначенная для нагревательных и промышленных печей [2, 7–10]. Горелка имеет семь сопл и семь эжекционных трубок, объединенных в одном блоке. Головка общая для всех смесителей. Горелка имеет небольшие размеры: диаметр кратера 100 мм, длина около 300 мм и малый коэффициент сопротивления. Производительность горел-

55

ки при давлении газа 60 кПа составляет 58 м3/ч (низшая теплота сгорания газа QНС = 29 000 кДж/м3, плотность газа = 0,63 кг/м3).

1

2

3 4 5

6Рис. 27. Эжекционная многосопловая горелка с индивидуальными смесителями: 1 – сопло; 2 – всасывающий коллектор; 3 – плита; 4 – охлаждаемая головка; 5 – корпус смесителя; 6 – туннель

Для увеличения диапазона регулирования применено газовое охлаждение головки горелки. Газовое охлаждение дает примерно тот же эффект, что и водяное, но значительно удобнее в эксплуатации (исключается водяное хозяйство). Проскок пламени имел место при давлении газа 4 кПа, чему соответствовала скорость выхода газовоздушной смеси из кратера горелки, равная 3,5 м/с. При повышении давления проскок ликвидируется, что является достоинством горелки. Это позволяет вести розжиг непосредственно с торца путем введения в

горелку зажженного факела. В значительном диапазоне изменения давления от 1 до 160 кПа коэффициент эжекции изменяется в пределах 5 % . При достаточных размерах топки горелку целесообразно

56

компоновать с укороченным туннелем (DТ = 200 мм, lТ = 150 мм), который обеспечивает необходимое поджигающее действие, обладает повышенной стойкостью, газ при этом сгорает без заметной химической неполноты.

Горелки без огнеупорных насадков. Для обеспечения устойчиво-

го горения газа у горелок без огнеупорных насадков применяют специальные стабилизаторы горения. Они предотвращают отрыв пламени, создавая устойчивые очаги зажигания горючей смеси с помощью зон рециркуляции продуктов сгорания или поджигающих поясов. Горелки рассматриваемого типа состоят из эжекционного смесителя и головки горелки со стабилизатором горения.

Эжекционные смесители часто конструируют многосопловыми. В результате применения нескольких сопл удается сократить размеры эжекционного смесителя. Уменьшение длины эжектора в этом случае вытекает из соображений, допускающих, что процесс смесеобразования для каждого элементарного потока многосоплового смесителя протекает аналогично процессу в односопловом эжекторе. Для многосоплового смесителя эквивалентный диаметр «горловины» для каждого потока будет меньше диаметра горловины всего смесителя в n раз, где n – число сопл. Путь смешения для каждого элементарного потока пропорционален диаметру его горловины и равен пути смешения для всего эжектора, так как процесс смесеобразования в этих потоках протекает параллельно. Таким образом, длина многосоплового эжекционного смесителя при прочих равных условиях будет n раз меньше длины односоплового эжектора. Кинетический факел, образующийся при горении, располагают непосредственно в топке котла или печи. Он имеет сравнительно небольшие размеры.

В пределах малой толщины кинетического фронта пламени, измеряемого долями миллиметров, при небольших избытках воздуха процесс горения не завершается и за фронтом пламени образуются продукты неполного сгорания. Это связано с тем, что по мере выгорания газа в реагирующей смеси появляются продукты сгорания и взаимные столкновения активных молекул топлива с кислородом затрудняются. В результате процесс горения, вначале чисто кинетический, приобретает диффузионный характер, и чем больше смесь разбавлена инертными газами, тем сильнее он затормаживается. Замедлению процесса горения способствует также постепенное охлаждение «хвостов» факела. Для дожигания таких обедненных «хвостов» следует предусматривать специальные мероприятия, с помощью которых в хвосте

57

пламени усиливается турбулизация потока, способствующая столкновению горючего с кислородом, и создаются температурные условия, обеспечивающие завершение процесса горения.

К горелкам рассматриваемого типа относится эжекционная горелка среднего давления с пластинчатым стабилизатором (рис. 28) [8–10]. Особенность устройства этой горелки состоит в том, что в конце диффузора эжектора установлен пластинчатый стабилизатор. Он представляет собой пакет, собранный из стальных пластин толщиной 0,5 мм, с расстоянием между ними, равным 1,5 мм. Малое расстояние между пластинами исключает возможность проскока пламени внутрь горелки, а застойные зоны, возникающие вблизи стяжных болтов, предотвращают отрыв пламени. Горелка устойчиво работает в диапазоне изменения давления газа от 3 до 50 кПа, таким образом, коэффициент глубины регулирования для нее равен 4,1. После остановки горелки регулятор воздуха должен оставаться открытым для охлаждения пластин. Горелка рассчитана на сжигание газа с низшей теплотой сгорания QНС = 35 600 кДж/м3 и плотностью = 0,73 кг/м3. Горелка при давлении 30 кПа работает с производительностью 64 м3/ч.

~1808

1

2

Рис. 28. Горелка с пластинчатым стабилизатором: 1 – обмуровка котла; 2 – огнеупорная глина

58

4.3. Горелки предварительного смешения газа с частью воздуха, необходимого для горения

Предварительное смешение газа с частью воздуха, необходимого для горения и называемого первичным, осуществляется у горелок атмосферного типа. Первичный воздух засасывается струей газа в эжектор, где протекает смесеобразование, поэтому горелки одновременно являются эжекционными. В головку горелки поступает смесь с равномерными полями концентрации горючего и окислителя под некоторым избыточным давлением. Из головки газовоздушная смесь выходит через отверстия со скоростью, обеспечивающей устойчивое горение, и сгорает бунзеновским пламенем (см. рис. 12). Вторичный воздух диффундирует к пламени непосредственно из атмосферы окружающей среды. Пламя атмосферной горелки имеет два конуса: внутренний, ярко очерченный, зелено-голубого цвета и внешний, имеющий несколько размытые контуры и бледно-фиолетовый цвет. Во внутреннем конусе выгорает та часть газа, которая обеспечена первичным воздухом (газ сгорает кинетическим пламенем). Внешний конус представляет собой конус диффузионного горения. Атмосферные горелки работают с коэффициентом первичного воздуха ' = = 0,45–0,7. Коэффициент избытка воздуха зависит от оформления топочной части и колеблется в пределах = 1,3–1,8. Правильно спроектированные и хорошо отрегулированные атмосферные горелки могут обеспечить практически полное сгорание газа.

При малых значениях коэффициента первичного воздуха концы пламени окрашиваются в желтый цвет. Это свидетельствует о возможности появления химического недожога. Окраска пламени происходит из-за появления раскаленных частичек углерода вследствие термического разложения углеводородов в пламени. При диаметре отверстия 6 мм желтые края пламени появляются при следующих значениях ' : для коксового газа ' = 0,2; природного газа ' = 0,4; бутана ' = 0,58. С уменьшением диаметра отверстий значение ' уменьшается. Чем выше коэффициент первичного воздуха, тем большая доля газа выгорает во внутреннем конусе и тем менее вероятна возможность появления в отходящих газах продуктов неполного сгорания.

Головка горелки обычно представляет собой коллектор с большим числом выходных отверстий. Конструкция головки определяется огневым устройством, для которого оно предназначено. Открытые кон-

59