2622

.pdf

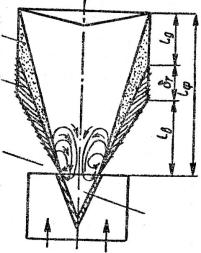

На рис. 16 показана схема стабилизации пламени в туннельной горелке. Газовоздушная смесь выходит из горелки 1 в туннель 3, где образует факел 2. Вследствие эжектирующего действия факела к его корню подсасываются раскаленные продукты горения, создается зона возвратного их движения, образуя устойчивый очаг зажигания.

У открытого пламени к корню подсасывается холодный воздух. Это ухудшает условия зажигания. С ростом скорости интенсивность подсоса холодной среды увеличивается, что приводит к нарушению устойчивого периферийного зажигания.

Если горение протекает внутри туннеля и факел перекрывает его сечение, то горение устойчивое. Если туннель короткий и факел перекрывает только часть его сечения, в туннель засасывается холодный воздух из окружающей среды и горение срывается.

В зажигании потока газовоздушной смеси очень велика роль раскаленных стенок, поэтому для повышения температуры стенок нужно достаточно хорошо теплоизолировать камеру, в которой протекает процесс горения. Если стенки туннеля не раскалены, то увеличиваются потери теплоты от продуктов горения в окружающую среду, их температура падает и они оказываются неспособными поджечь горючую смесь.

3 |

|

|

|

2 |

|

|

|

|

Рис. 17. Стабилизация пламени телом |

||

|

V-образной формы: |

1 – невоспламе- |

|

1 |

нившаяся горючая |

смесь; |

2 – зона |

|

воспламенения; 3 – |

зона |

завершения |

реакции горения

Стабилизатор

Газовоздушная смесь

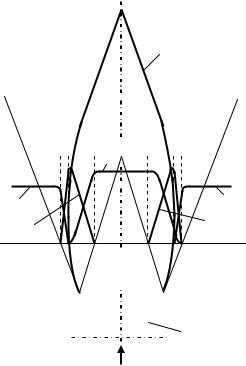

На рис. 17 показана схема работы V-образного стабилизатора, установленного в центре турбулентного потока: зона 1 представляет собой еще не воспламенившуюся горючую смесь; зона 2 является зоной воспламенения, а зона 3 – зоной завершения реакции горения. Соответственно этим зонам можно различать следующие длины: LВ – дли-

40

на зоны холодной смеси; Т – толщина фронта турбулентного горения; LД – толщина зоны догорания. Длина факела LФ = LB + Т + LД .

Воспламенение смеси происходит по периметру конического стабилизатора, вблизи которого поток заторможен, а позади циркулируют раскаленные продукты горения.

3.5. Диффузионное пламя

Под диффузионным горением понимают горение газа, предварительно не перемешанного с воздухом. Примером диффузионного пламени может служить свободный газовый факел, т.е. струя газа, горящего в воздухе. В этом случае смесеобразование происходит в том же пространстве, где протекает процесс горения, непосредственно перед воспламенением газа. При ламинарном потоке поступление кислорода из окружающей среды к горючей струе осуществляется за счет молекулярной диффузии, а при турбулентном потоке – за счет турбулентной диффузии. При диффузионном горении процесс смешения газа с воздухом протекает значительно медленнее, чем химические реакции, поэтому скорость диффузионного горения определяется скоростью диффузионного переноса кислорода. Ввиду большой скорости горения толщина пламени оказывается весьма незначительной.

На рис. 18 показана упрощенная схема диффузионного открытого пламени. В невозмущенном ядре начального участка движется поток чистого газа a = 0, который постоянно сходит на нет. Факел окружен неподвижной воздушной средой (a = ∞). Между этими областями находится зона смешения, в которую снаружи диффундирует кислород, а изнутри газ. На рис. 18 показаны поля концентрации газа, кислорода и продуктов сгорания в произвольном сечении а–а. Концентрация кислорода постепенно снижается в направлении от зоны спокойного воздуха к поверхности пламени, а концентрация горючего газа уменьшается в противоположном направлении от невозмущенного ядра наружу к поверхности пламени. Фронт пламени автоматически устанавливается на поверхности, где имеет место стехиометрическое соотношение между концентрациями газа и воздуха.

Максимум поля концентраций продуктов сгорания будет соответствовать поверхности a = 1. В обе стороны от этой поверхности как внутрь, к ядру факела, так и наружу концентрации будут уменьшаться.

41

|

|

a = 1 |

I |

II |

I |

сГ

сО2 |

сО2 |

сПС |

сПС |

а

|

a = 0 |

|

a = ∞ |

Газ |

a = ∞ |

|

||

Воздух |

|

Воздух |

|

|

Горелка |

|

Газ |

|

|

|

Рис. 15. Схема диффузионного пламени: I – внешняя зона смешения (продукты сгорания + воздух); II – внутренняя зона смешения (продукты сгорания + газообразное топливо); сГ – концентрация горючего газа; сО2 –

аконцентрация кислорода; сПС – концентрация продуктов сгорания

Зона смешения между областями чистого газа и чистого воздуха будет разделена поверхностью a = 1 на две зоны: внутреннюю и наружную. Во внутренней зоне будут находиться газ и продукты сгорания, которые диффундируют навстречу друг другу, а во внешней зоне

– смесь продуктов сгорания и воздуха. К фронту горения будут двигаться два встречных диффузионных потока: поток кислорода через наружную зону смешения и поток газа через внутреннюю зону. Остроконечная форма пламени объясняется тем, что газ движется по оси факела, встречается с кислородом через максимальный интервал времени, так как последнему приходится пройти через самую толстую часть зоны смешения и за это время газ успевает проделать наибольший путь.

При турбулентном режиме диффузия становится молярной, пламя делается укороченным, а его границы приобретают размытый характер.

Вследствие некоторой неоднородности смеси процесс горения часто полностью не заканчивается во фронте пламени и продукты неполного сгорания попадают в зону 1 (см. рис. 18). Здесь они догорают не полностью, так как часть этих продуктов, попавшая в низкотемпературные области факела, гореть не может. В силу сжигания газа в

42

открытых факелах процесс обычно сопровождается некоторой химической неполнотой сгорания. Устранить ее можно интенсификацией процесса смешения газа и воздуха.

Ламинарный поток углеводородных газов, горящих в атмосфере воздуха, дает светящееся пламя. Это свойство пламени объясняется тем, что газ, подогреваемый в предпламенной зоне, при отсутствии кислорода подвергается термическому разложению с образованием более простых веществ, в том числе атомарного углерода, который после агломерации образует мельчайшие частицы сажи. Разогретые частицы сажи дают характерное ярко-желтое свечение и зрительно повышают степень черноты факела. Свечение пламени можно значительно ослабить или полностью исключить, если до сжигания к газу подмешать некоторое количество воздуха (первичного). При коэффициенте первичного воздуха около 0,4 пламя будет несветящимся.

Диффузионное пламя сохраняет стабильность не при всех значениях скоростей. При достижении определенной величины скорости истечения происходит отрыв пламени. Скорость отрыва пламени зависит от свойств газа и условий его сжигания и изменяется в широких пределах (15–300 м/с). С уменьшением диаметра горелки скорость отрыва пламени уменьшается. Предотвратить отрыв пламени можно введением в поток стабилизаторов.

43

4.ГАЗОГОРЕЛОЧНЫЕ УСТРОЙСТВА

4.1.Классификация газовых горелок

Процесс горения газа состоит из трех стадий:

1)Смесеобразование. В этой стадии обеспечивается физический контакт между топливом и окислителем.

2)Подогрев топлива до температуры воспламенения.

3)Химическая. В этой стадии происходит реакция горения газа. Все стадии процесса горения осуществляются в газовой горелке и в

камере горения. Функции газовой горелки заключаются в подаче газа и воздуха в топочное устройство, смесеобразовании, стабилизации фронта воспламенения при допустимых нагрузках, обеспечении требуемой интенсивности процесса горения газа.

В общем случае газовая горелка имеет смесительное устройство, головку и огневую часть.

При сжигании газа по кинетическому принципу смеситель представляет собой самостоятельный элемент, в котором приготавливается однородная газовоздушная смесь. Если горение осуществляется диффузионным принципом, то смесительное устройство создает только необходимые условия для протекания процесса смесеобразования с требуемой интенсивностью. Сам же процесс смешения происходит в топочной камере или частично начинается на выходе из горелки и заканчивается в топке.

Газовые горелки обеспечивают выход газовоздушной смеси в топочную камеру или воздушное пространство, стабилизируют фронт воспламенения горючей смеси у устья горелки и предотвращают проскок и отрыв пламени.

Огневая часть представляет собой амбразуру или туннель, где частично или полностью протекает процесс горения. Огневое устройство горелки создает устойчивый очаг зажигания и стабилизирует процесс горения, предотвращает отрыв пламени.

Строгого разграничения функций между отдельными элементами горелки, а также между горелкой и топкой провести нельзя, так как ряд операций выполняется совместно горелкой и топкой.

Интенсивность работы топочного устройства характеризуется двумя показателями:

– форсировка, или тепловое напряжение поперечного сечения

топки Q / F, Вт/м2, определяет производительность горелочной сис-

44

темы, которая в конечном счете зависит от стабилизации фронта воспламенения;

– тепловое напряжение объема топки Q / V, Вт/м3, определяет компактность топочного устройства и зависит от скорости горения газа.

По методу сжигания газа горелки разделяются на четыре группы:

1)горелки полного предварительного смешения, работающие по кинетическому принципу;

2)горелки предварительного смешения газа с частью воздуха, необходимого для горения, у горелок этого типа газ сгорает бунзенов-

ским пламенем ( > 0,5); 3) горелки с незавершенным предварительным смешением газа с

воздухом, которые осуществляют диффузионно-кинетический принцип сжигания газа ( < 0,5);

4) горелки без предварительного смешения газа с воздухом, работающие по диффузионному принципу.

По способу подачи воздуха горелки подразделяются:

–на эжекционные, в которых воздух засасывается энергией газовой струи;

–бездутьевые, у которых воздух поступает в топку вследствие разряжения;

–дутьевые с подачей воздуха в топку с помощью вентилятора.

По давлению газа горелки подразделяются: на горелки низкого давления (р < 5 кПа) и горелки среднего давления (р = 5–300 кПа). Горелки с более высоким давлением широкого применения не имеют.

4.2. Горелки полного предварительного смешения газа с воздухом

Горелки этого типа бывают с огнеупорными насадками и без них с металлическими стабилизаторами.

Горелки используют для обогрева промышленных печей и произ- водственно-отопительных котлов. Производительность не превышает 2 МВт, что обусловлено сложностью борьбы с проскоком пламени при больших диаметрах кратера горелки и громоздкостью смесителей.

Для увеличения количества радиационной теплоты, передаваемой поверхностям нагрева, эффективно применять вторичные излучатели, т.е. твердые тела, которые воспринимают теплоту от продуктов горения и излучают ее на тепловоспринимающие поверхности. К вторич-

45

ным излучателям относятся огнеупорные стенки каналов или туннелей, своды и стенки топок, специальные дырчатые перегородки, устанавливаемые на пути движения газов и увеличивающие количество радиационной теплоты. Некоторые конструкции горелок передают радиацией до 55–60 % общего количества теплоты, выделяющейся при сжигании газа.

У большинства горелок полного предварительного смешения приготовление однородной газовоздушной смеси осуществляется с помощью эжекционных смесителей (эжекторов). Обычно в качестве рабочей среды используют горючий газ, который истекает из сопла с большой скоростью и обладает большим запасом кинетической энергии. За счет энергии газа в эжектор засасывается воздух и осуществляется процесс смесеобразования. Эжекторы – один из наиболее совершенных смесительных устройств, обеспечивающих полное выравнивание полей концентраций горючего и окислителя. Поток газовоздушной смеси, выходящей из эжекционного смесителя, обладает некоторым избыточным давлением, необходимым для преодоления гидравлического сопротивления горелки и огнеупорного насадка. Эжекторы просты по конструкции и надежны в эксплуатации.

Способность саморегулирования, т.е. сохранение коэффициента эжекции постоянным при изменении нагрузки горелки в определенных пределах, является одним из достоинств горелок с эжекционными смесителями.

К недостаткам эжекционных смесителей следует отнести: громоздкость конструкции при больших производительностях, шум, особенно при работе на повышенных давлениях и большой производительности.

Горелки с огнеупорными насадками. Газовоздушная смесь у этих горелок приготавливается с небольшим коэффициентом избытка воздуха ( = 1,05–1,1) и с выровненными полями горючего и окислителя поступает в раскаленный насадок, выполненный из огнеупорного материала. В насадке смесь подогревается, поджигается и сгорает. Как правило, пламя не выходит из границ насадка, а на фоне огнеупоров его не видно; горение протекает без видимого пламени.

Материал насадка должен быть огнеупорным и термостойким, способным выдерживать высокие температуры и термические напряжения, возникающие при неравномерном прогреве.

Подогрев смеси в каналах осуществляется в основном раскаленными продуктами горения. Зоны рециркуляции горячих продуктов

46

создаются в местах резких расширений каналов (см. рис. 16) и вблизи тел плохо обтекаемой формы (см. рис. 17). Такие зоны являются мощными и устойчивыми источниками нагрева и зажигания смеси. Стенки огнеупорного насадка создают замкнутый изолированный объем, в котором протекает процесс горения. Под изоляцией в данном случае понимается тепловая изоляция, значительно сокращающая теплоотвод из реакционной зоны теплопроводностью через стенки насадка и излучением. Туннель также создает аэродинамическую изоляцию, которая дает возможность факелу эжектировать к корню продукты горения.

На рис. 19 показана схема стабилизации пламени в туннеле горелки.

3 2 4

1

Рис. 19. Схема стабилизации пламени в туннеле: 1 – горел-

ка; 2 – пламя; 3 – туннель;

4 – изоляция

4 – изоляция

Газовоздушная смесь

Диаметр туннеля должен обеспечить свободное развитие факела. Он в 2,5 раза превышает диаметр кратера головки горелки, что создает условия для свободного расширения продуктов горения. Стабилизация пламени в туннели осуществляется путем возврата раскаленных продуктов горения, что аналогично процессу стабилизации пламени телами плохо обтекаемой формы.

Сжигание приготовленной газовоздушной смеси в огнеупорных насадках имеет ряд достоинств:

–полное выгорание газа (отсутствие химической неполноты сгорания;

–сжигание газа при малых избытках воздуха;

–создание высоких температур;

–сжигание газа с большими фокусировками и тепловыми напряжениями объема горения.

Огнеупорные каналы насадка стабилизируют горение, предотвра-

щают отрыв пламени и обеспечивают возможность работы горелки с большими форсировками (до 100 МВт/м2). Тепловое напряжение объ-

47

ема топки (туннелей) может достигать 45 МВт/м2, а при введении в

туннель вставок с завихрителями эти показатели увеличиваются в несколько раз.

Горелки полного предварительного смешения с огнеупорными насадками по конструктивному оформлению огневой части можно разделить на три группы.

1.Горелки, у которых пламя стабилизируется на огнеупорных поверхностях топки. Газовоздушная смесь выходит из головки и поступает непосредственно в топку котла или печь, где протекает процесс подогрева и горения газа. У этих горелок раскаленные стенки обмуровки, своды или специальная наброска из кускового высокоогнеупорного материала являются стабилизаторами горения и поджигают поступающий поток газа.

2.Горелки с насадками, в которых расположены каналы (туннели) неправильной геометрической формы. Сюда относятся горелки с пористыми диафрагмами, зернистым слоем из огнеупора и т.д. Газ сгорает в сильно разветвленных каналах малого сечения с неправильной геометрической формой. Вследствие развития высоких температур материал стенок должен обладать значительной огнеупорностью. Насадки этого типа характеризуются значительным гидравлическим сопротивлением. Горелки имеют малую производительность и ограниченную область применения.

3.Горелки с насадками, имеющими большое число каналов правильной геометрической формы. Горелки этой группы получили наибольшее распространение.

Огнеупорные насадки горелок инфракрасного излучения состоят

из керамических плиток. Каждая плитка имеет размер 65 45 12 мм. На плитке размещены цилиндрические каналы диаметром 1–1,5 мм. Минимальная толщина перемычки между каналами 0,5 мм. Суммарное живое сечение отверстий каналов составляет 35–40 % общей площади плитки, что обеспечивает малое гидравлическое сопротивление насадка. Плитку прессуют из огнеупорной легковесной керамической массы. Один из составов такой массы следующий: огнеупорная глина – 45 %, каолин – 25 %, окись хрома – 5 % и тальк – 25 %. Пористость керамики уменьшает ее коэффициент теплопроводности. Это необходимо для того, чтобы снизить температуру внутренней поверхности плитки и тем самым препятствовать проскоку пламени и зажиганию смеси внутри горелки. Разработанная технология изготов-

48

ления и обжига обеспечивает высокие термические качества плиток, которые способны выдерживать резкие изменения температур.

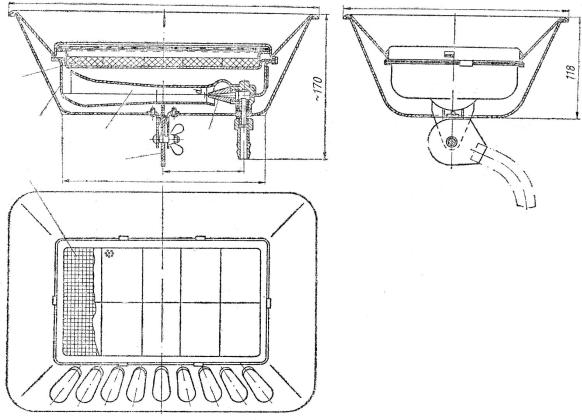

На рис. 20 показана ветроустойчивая горелка инфракрасного излучения ГИИВ-1 СКБ Газприборавтоматика [9]. Эжекционный смеситель расположен в корпусе горелки. Расход природного газа на горелку 0,28–0,53 м3/ч. Давление газа 0,7–2,5 кПа.

375 |

260 |

2

1 |

|

4 |

5 |

6 |

97 |

3 |

240 |

Рис. 20. Горелка инфракрасного излучения ГИИВ-1: 1 – корпус; 2 – излучающие керамические плитки; 3 – сетка; 4 – эжекционная трубка; 5 – сопло; 6 – кронштейн

Газ выходит из сопла горелки, засасывает весь воздух, необходимый для горения ( ~ 1,05), перемешивается с ним в эжекционном смесителе, и готовая газовоздушная смесь поступает в распределительную камеру, откуда со скоростью 0,1–0,14 м/с выходит через каналы керамической насадки. Динамическое давление, с которым поток выходит из диффузора, теряется и создаются одинаковые условия для истечения газовоздушной смеси через любой огневой канал. При работе горелки керамические плитки прогреваются на некоторую глубину и подогревают газовоздушную смесь в цилиндрических каналах, обеспечивая устойчивость пламени по отношению к отрыву. Газовоздушная смесь сгорает в тонком слое над наружной поверхно-

49