2600

.pdfединениях деталей, входящих одна в другую, различают охватывающие и охватываемые поверхности.

Охватывающая поверхность применяется для обозначения внутренних поверхностей и называется отверстием.

Охватываемая поверхность применяется для обозначения наружных поверхностей и называется валом.

Эти термины – “вал” и “отверстие” относятся не только к деталям круглого сечения, но и ко всем элементам деталей другой формы, например прямоугольной, как паз и шпонка.

Основной вал вал, верхнее отклонение которого равно нулю (es = 0, см. рис.1, б).

Основное отверстие отверстие, нижнее отклонение которого равно нулю (EI = 0, см. рис.1, а).

Виды соединений

Характер соединения деталей, определяемый величиной получающихся в нем зазоров или натягов, называется посадкой. Посадка характеризует свободу относительного перемещения сопрягаемых деталей или, наоборот, степень сопротивления их взаимному перемещению. Посадки могут быть с зазором, с натягом, переходные.

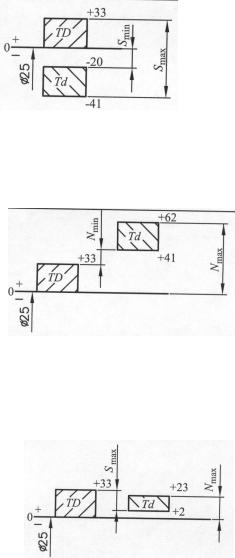

Посадка с зазором образуется, если до сборки размер отверстия превышает размер вала. Это подвижная посадка. Основные характеристики посадки:

Наибольший зазор Smax = Dmax dmin = ES ei. Наименьший зазор Smin = Dmin dmax = EI es. Средний зазор Sm = ( Smax + Smin ) / 2.

Допуск посадки TS = Smax Smin = TD + Td.

Посадка с натягом образуется, если до сборки размер вала превышает размер отверстия. Это неподвижная посадка. Основные характеристики посадки:

Наибольший натяг Nmax = dmax Dmin. Наименьший натяг Nmin = dmin Dmax. Средний натяг Nm = ( Nmax + Nmin ) / 2.

Допуск посадки TN = Nmax Nmin = TD + Td.

Переходная посадка образуется, когда в соединении возможно образование и зазора и натяга. Такая посадка характеризуется наибольшим зазором, наибольшим натягом, допуском посадки. Посадка может быть с преимущественным зазором, когда Smax > Nmax; с преимущественным натя-

гом (Nmax > Smax). Допуск посадки T(SN) = Smax + Nmax = TD +Td.

Примеры:

1. Отверстие 25+0,033, вал 25 00,,020041 .

Это посадка с зазором, поле допуска отверстия расположено выше поля допуска вала.

TD = 33 мкм, Td = 21 мкм;

Smax = ES ei = 33 + 41 = 74 мкм;

Smin = EI es = 20 мкм;

Sm = (74 + 20)/2 = 47 мкм; TS = 74 20 = 33 + 21 = 54 мкм.

2. Отверстие 25 0,033, вал 25 00,,062041 Это посадка с натягом, поле допуска

вала расположено выше поля допуска отверстия.

TD = 33 мкм, Td = 21 мкм; Nmax = 62 мкм;

Nmin = 41 33 = 8 мкм; Nm = (62 + 8)/2 = 35 мкм;

TN = 62 8 = 33 + 21 = 54 мкм.

3. Отверстие 25 0,033, вал 25 00,,023002 Это переходная посадка, поля допусков

отверстия и вала перекрываются.

TD = 33 мкм, Td = 21 мкм; Smax = ES ei = 33 2 = 31 мкм;

Nmax = es EI = 23 мкм;

T(SN) = 31 + 23 = 33 + 21 = 54 мкм.

Это посадка с преимущественным зазором.

КОНТРОЛЬНЫЕ ВОПРОСЫ

1.Что называется взаимозаменяемостью? Какие виды взаимозаменяемости существуют?

2.В чем различие между полной и неполной взаимозаменяемостью?

3.В чем разница между номинальным и действительным размера-

ми?

4.Что определяет допуск?

5.Как понимать обозначение 50- 0,39 на чертеже? Чему в этом случае равно верхнее отклонение?

6.Какие элементы деталей имеют обобщенное название “отверстие” и “вал”?

Глава 2. ПРИНЦИПЫ ПОСТРОЕНИЯ ЕДИНОЙ СИСТЕМЫ ДОПУСКОВ И ПОСАДОК (ЕСДП)

2.1. Посадки в системе отверстия и в системе вала

Системой допусков и посадок называется совокупность рядов допусков и посадок, закономерно построенных на основе опыта, теоретических и экспериментальных исследований и оформленных в виде стандартов. ЕСДП разработана в соответствии с рекомендациями международных стандартов и распространяется на сопрягаемые гладкие цилиндрические соединения, на соединения с плоскими параллельными поверхностями, на линейные размеры несопрягаемых элементов. Согласно ГОСТ 25346 89, ГОСТ 25347 82, ГОСТ 25348 82 в системе ИСО и ЕСДП установлены допуски и посадки для интервалов размеров менее 1 мм, 1 500 мм, 500 3 150 мм, 3 150 10 000 мм. Допуски и посадки предусмотрены в системе отверстия и в системе вала.

Посадки в системе отверстия посадки, в которых различные зазоры и натяги получают соединением основного отверстия Н с различными валами.

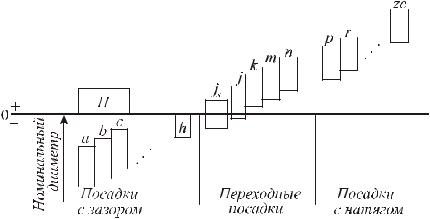

Поле допуска вала определяется предельными отклонениями; то, которое расположено ближе к нулевой линии, называется основным отклонением. Основное отклонение валов обозначается строчными буквами латинского алфавита: a, b, c, cd, d, e, ef, f, fg, g, h, js, j, k, m, n, p, r, s, t, u, v, x, y, z, za, zd, zc всего 28 отклонений. Отклонения a h (11 отклонений) предназначены для образования посадок с зазором; отклонения js, j, k, m, nдля образования переходных посадок, отклонения p zc (12 отклонений) предназначены для образования посадок с натягом (рис. 2).

Рис. 2. Расположение полей допусков для посадок в системе отверстия

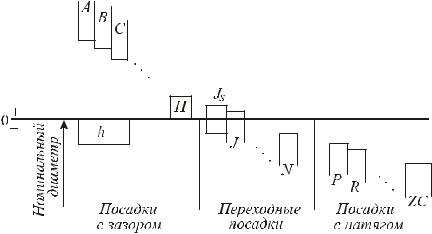

Посадки в системе вала посадки, в которых различные зазоры и натяги получают соединением основного вала h с различными отверстиями. Поле допуска отверстий определяется предельными отклонениями, ближайшее к нулевой линии называется основным и обозначается заглавными буквами латинского алфавита от A до ZC (рис. 3). Основные отклонения отверстий построены так, чтобы обеспечить посадки в системе вала, аналогичные посадкам в системе отверстия. Они равны по абсолютному значению и противоположны по знаку основным отклонениям валов, обозначаемых той же буквой (см. рис. 3).

Рис. 3. Расположение полей допусков для посадок в системе вала

Преимущественное распространение получила система отверстия как более экономичная, т.к. различные по отклонениям валы можно получить одним токарным резцом или шлифовальным кругом, а различные отверстия обрабатывают дорогостоящим режущим инструментом (сверла, развертки, зенкера), применяемым для получения только одного отверстия с определенным полем допуска. Система вала применяется, когда на одном валу необходимо получить несколько посадок с одним номинальным размером, но с разной степенью подвижности; когда валы изготовлены из калиброванного проката без механической обработки наружной поверхности; при посадке покупных изделий в корпус; при образовании посадок на тонкостенных трубчатых валах.

2.2. Единица допуска

Единица допуска i отражает зависимость допуска от номинального размера. Замечено, что с увеличением размера один и тот же допуск выдерживать труднее, погрешность изготовления возрастает. Единица допуска отражает эту закономерность и позволяет объективно оценить точность изготовления однородных деталей с разными размерами. На основании

теоретических и экспериментальных исследований для размеров от 1 до 500 мм единица допуска i в мкм равна:

i 0,453

D 0,001D или приближенно i 0,53

D 0,001D или приближенно i 0,53 D , (2.1) где D среднее геометрическое крайних размеров каждого интервала, мм.

D , (2.1) где D среднее геометрическое крайних размеров каждого интервала, мм.

2.3. Квалитеты

Квалитет совокупность допусков, соответствующих одинаковой степени точности для всех номинальных размеров данного диапазона. Квалитет определяет величину допуска на изготовление, и, следовательно, методы и средства обработки деталей машин. Установлено 20 квалитетов, которым присвоены номера в порядке понижения точности: 00; 01; 0; 1; 2;...17. Стандартный допуск обозначается сочетанием букв IT (International tolerance) международный допуск с номером квалитета, например, IT5, IТ7. Значения допусков подсчитываются по формуле

IT = a i, (2.2)

где а число единиц допуска, зависит только от квалитета и не зависит от размера.

Значение а для квалитетов 6 и грубее определяется исходя из геометрической прогрессии со знаменателем 1,6.

Таблица 2. Зависимость числа единиц допуска от квалитета

IT |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

15 |

16 |

17 |

a |

7 |

10 |

16 |

25 |

40 |

63 |

100 |

160 |

250 |

400 |

630 |

1 000 |

1 600 |

При переходе от одного квалитета к более грубому допуски возрастают на 60 %. Через каждые 5 квалитетов допуски увеличиваются в 10 раз. В квалитетах точнее 5 допуски определяются по другим формулам, например:

IT01 = 0,3 + 0,008Д.

Для каждого квалитета построены ряды допусков, в каждом из которых различные размеры имеют одинаковую точность.

Применение квалитетов

IT0; IT1 предназначены для нормирования точности эталонов, концевых мер, высокоточных калибров;

IT2 IT4 для нормирования точности подшипников качения; IT5 IT11 для нормирования точности деталей в сопряжениях; IT12 IT17 для нормирования точности несопрягаемых размеров.

Пример. Определить, какая из деталей изготовлена точнее: 8 0,022 или

64 0,032 .

i1 0,53

8 0,5 2 1; a1 IT1

8 0,5 2 1; a1 IT1 i1 22

i1 22 1 22 мкм. i2 0,53

1 22 мкм. i2 0,53

64 0,5 4 2; a2 IT2

64 0,5 4 2; a2 IT2  i2 32

i2 32 2 16 мкм.

2 16 мкм.

а1 соответствует IT8; a2 соответствует IT7, следовательно, деталь 64 0,032

изготовлена точнее.

2.4. Интервалы размеров

Для упрощения построения ЕСДП все номинальные размеры разбиты на диапазоны: 1 500 мм; 500 3 150 мм; 3 150 10 000 мм. Каждый из диапазонов разбит на интервалы. Для наиболее употребляемого диапазона 1 500 мм установлено 13 интервалов размеров, мм: 1 3; 3 6; 6 10; 10

18; 18 30; 30 50; 50 80; 80 120; 120 180; 180 250; 250 315; 315

400; 400 500. Для размеров, относящихся к одному интервалу, принимается постоянный допуск. Границы интервалов выбраны из расчета, что значения допусков, вычисленные для крайних значений интервала, отличаются от значений допуска, вычисленного для среднего геометрического

Dср

Dmax Dmin этих размеров не более чем на 5 8 %. Значение еди-

Dmax Dmin этих размеров не более чем на 5 8 %. Значение еди-

ницы допуска i равно для каждого интервала i 0,45

Dср 0,001 Dср .

Dср 0,001 Dср .

2.5. Температурный режим

Все отклонения на допуски и посадки установлены на размеры деталей при нормальной температуре +20 С. При контроле размеров необходимо, чтобы температура детали и измерительного средства была одинаковой, что достигается при совместной выдержке их в одинаковых условиях, например на чугунной плите. В противном случае в результат измерений вносят поправки.

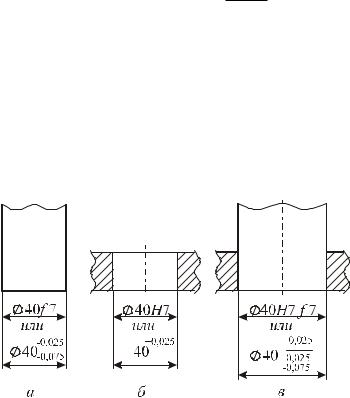

2.6. Условное обозначение полей допусков и посадок

Условное обозначение поля допуска состоит из сочетания буквы, указывающей основное отклонение, и номера квалитета: h5, f7, r8, F8, H5. Проставить размер на чертежах можно (рис. 4), используя условное обо-

значение 25f7, числовое обозначение 25 00,,050025 или комбинированное

25f7 00,,025050 .

Посадки также можно обозначить тремя способами: условное обо-

0,039

значение 25H8/f7, числовое 25 0,025 , комбинированное

0,050

|

H8 |

|

0,039 |

|

|

|

25 |

|

|

|

, где в числителе указывают буквенное обозначение поля |

||

f 7 |

0,025 |

|||||

|

|

|

|

|||

|

|

|

0,050 |

|

|

допуска отверстия или числовое значение предельных отклонений отверстия, в знаменателе обозначение поля допуска вала или числовое значение предельных отклонений вала.

Рис. 4. Примеры обозначения полей допусков и посадок на чертежах

Наиболее предпочтительной является комбинированная форма. На рабочих чертежах поля допуска указывают в числовом выражении. Условные обозначения используют, когда применяют стандартный мерный режущий инструмент и соответствующие предельные калибры, имеющие те же условные обозначения.

Предельные отклонения размеров с неуказанными допусками

Для всех размеров, нанесенных на чертеже, указывают предельные отклонения. Не указываются предельные отклонения на размерах, определяющих зоны различной шероховатости, зоны термообработки, покрытия, накатки.

Предельные отклонения многократно повторяющихся размеров относительно низкой точности могут назначаться либо по квалитетам 12, 14, 16, 17, либо по классам точности соответственно: точный – t1 (соответствует 12-му квалитету), средний – t2 (14-му квалитету), грубый – t3 (16-му квалитету), очень грубый – t4 (17-му квалитету).

Числовые значения неуказанных предельных отклонений даны для расширенных интервалов размеров и приведены в ГОСТ 25670 83.

Рекомендуется для неуказанных предельных отклонений размеров

применять в приборостроении 12-й квалитет и класс точности точный, в машиностроении – 14-й квалитет и класс точности средний.

Неуказанные предельные отклонения назначают общей записью в технических требованиях, например: “Неуказанные предельные отклонения размеров: отверстий +t, валов –t, остальных t/2 среднего (точного, грубого) класса точности”.

2.7. Правила образования основных отклонений отверстий

2.7.1. Общее правило

Основные отклонения отверстий равны по модулю и противоположны по знаку основным отклонениям валов и обозначаются теми же буквами, только заглавными.

EI = es для отверстий от A до H; ES = ei для отверстий от K до ZC.

2.7.2. Специальное правило

Для отклонений отверстий J, K, M, N до IT8 включительно и отклонений Р ZC до IT7 включительно установлено специальное правило:

ES = ei + ,

где = ITn IТn-1 разность между допусками рассматриваемого и ближайшего точного квалитетов.

2.8. Правила образования эквивалентных посадок

При образовании эквивалентных посадок в системе отверстия и в системе вала зазоры или натяги должны быть одинаковы. Квалитет отверстия, как правило, грубее квалитета вала на одну единицу.

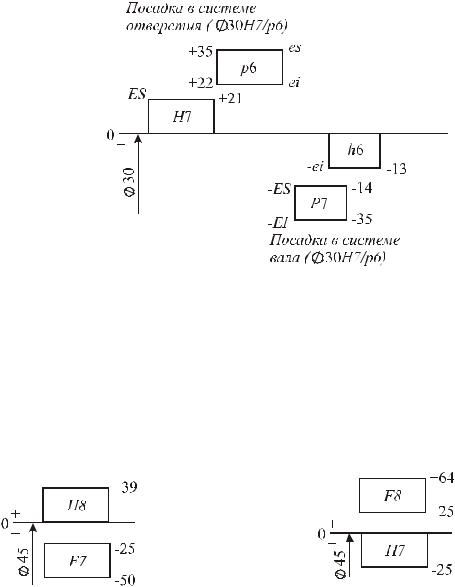

Пример 1.

|

H7 |

|

0,021 |

|

|

|

|

|

|

Дана посадка в системе отверстия 30 |

|

|

|

. Образовать эк- |

|

|

|||

|

p6 |

0,035 |

|

|

|

|

|

0,022 |

|

вивалентную посадку в системе вала. Вид посадки 30Р7/h6.

Используем специальное правило. Найдем допуски квалитетов и отклонения.

IT7 = 21 мкм; IT6 = 13 мкм.

ES = ei + = 22 + 8 = 14 мкм; EI = ES IT7 = 14 21 = 35 мкм.

Эквивалентная посадка в системе вала 30Р7/h6 (рис. 5).

Рис. 5. Схема определения отклонений отверстия по специальному правилу

|

Пример 2. |

|

|||||

|

Образовать посадку в системе |

вала, эквивалентную заданной |

|||||

|

|

|

0,039 |

|

|

|

|

45 |

H8 |

|

|

. Вид посадки будет 45 |

F8/h7. |

||

|

|

|

|

||||

f 7 |

0,025 |

||||||

|

|

|

|

|

|||

|

|

|

0,050 |

|

|

|

|

Используем общее правило:

Система отверстия: |

Система вала: |

|

Smax = 89 мкм; |

||

Smax = 89 мкм; |

||

Smin = 25 мкм. |

||

Smin = 25 мкм. |

||

|

||

|

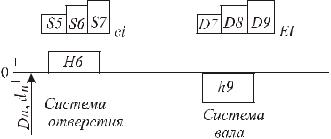

2.9. Образование посадок |

Поле допуска образуется сочетанием основного отклонения и допуска квалитета. На одном отклонении можно построить столько полей допусков, сколько используется квалитетов. В сочетании с полем допуска основного отверстия или вала может быть образовано более 500 посадок

(рис. 6).

В ЕСДП установлены рекомендуемые посадки с выделением из них предпочтительных посадок для первоочередного применения, например H7/f7, H7/n6, H8/e8, H9/d9. В стандарте предпочтительные посадки заклю-

чены в рамочку или помечены звездочкой. Выделено 17 предпочтительных посадок в системе отверстия и 10 в системе вала.

Рис. 6. Образование посадок. EI и ei основные отклонения

КОНТРОЛЬНЫЕ ВОПРОСЫ

1.Что такое посадка?

2.Как образуются посадки в системе отверстия?

3.Как образуются посадки в системе вала?

4.Что такое зазор и каковы условия его образования?

5.Что такое натяг и каковы условия его образования?

6.Какая из систем посадок является предпочтительной и почему?

7.Что такое система допусков и посадок?

8.Как обозначаются посадки на чертежах сборочных единиц?

9.Что такое квалитет? Каково назначение различных квалитетов?