- •Введение

- •1. ГРУНТЫ С ВЛАЖНОСТЬЮ ВЫШЕ ОПТИМАЛЬНОЙ

- •1.1. Грунты: общие понятия и определения

- •1.2. Свойства грунтов с влажностью выше оптимальной

- •1.3. Физические основы улучшения свойств грунтов

- •2. МЕХАНИЧЕСКИЕ И ФИЗИКО-ХИМИЧЕСКИЕ СПОСОБЫ УЛУЧШЕНИЯ СТРОИТЕЛЬНЫХ СВОЙСТВ ГРУНТОВ

- •2.1. Консолидация глинистых грунтов

- •2.2. Электрохимическая обработка грунтов

- •2.3. Осушение грунтов за счёт испарения влаги

- •2.4. Применение неактивных гранулометрических добавок

- •2.6. Липкость грунта: негативные последствия и пути снижения

- •Контрольные вопросы ко второй главе

- •3. КОНСТРУКЦИИ ЗЕМЛЯНОГО ПОЛОТНА

- •3.1. Общие принципы конструирования

- •3.2. Конструкции насыпей земляного полотна

- •3.3. Конструкции низких насыпей

- •3.5. Конструкция земляного полотна с вертикальными дренами

- •Контрольные вопросы и задания к третьей главе

- •4. ОСОБЕННОСТИ ОРГАНИЗАЦИИ И ТЕХНОЛОГИИ РАБОТ ПО СООРУЖЕНИЮ ЗЕМЛЯНОГО ПОЛОТНА

- •4.1. Организация производства работ

- •4.3. Подготовка основания насыпи

- •4.4. Возведение насыпей из грунта боковых резервов

- •Контрольные вопросы к четвёртой главе

- •5. НЕКОТОРЫЕ ТЕХНИКО-ЭКОНОМИЧЕСКИЕ АСПЕКТЫ ИСПОЛЬЗОВАНИЯ В ЗЕМЛЯНОМ ПОЛОТНЕ ГРУНТОВ С ПОВЫШЕННОЙ ВЛАЖНОСТЬЮ

- •ЗАКЛЮЧЕНИЕ

- •Библиографический список

пи. На откосах выше 2 м из недренирующих грунтов должны быть устроены уступы высотой 1 – 1,5 м и шириной 1,5 – 2 м. Такая подго-

товка основания (сопряжения старой и новой насыпи) возможна при работе с грунтами при допустимой влажности. При использовании грунтов повышенной влажности это конструктивно-технологическое

Срешение не всегда даёт положительные результаты [8]. Возможны неравномерные осадки и деформации насыпи, обрушения откосов.

Практ ка показала, что использовать в одном слое насыпи разных в дов грунтов нельзя. СП 78.13330.2012 требует: при необходи- литьмости зменен я в да грунта в месте его разработки слои разных видов следует сопрягать по типу выклинивания.

Верхнюю часть существующей насыпи целесообразно разрых- и спользовать для уширения земляного полотна (рис. 4.16).

Рис. 4.16. КонструкциябАземляного полотна при уширении насыпи: hст – высота существующей насыпи; hдос – тре уемая высота досыпки; 1 – существующая насыпь; 2 – проектируемая насыпь; 3 – верхний слой существующей насыпи; 4 – слой под уширение;Д5 – песчаный слой под уширение; 6 – песчаный слой по всей ширине

Если верхняя часть существующей насыпи представлена грунтами повышенной влажности, то необходимо чередовать слои связного грунта и песка. И

4.4. Возведение насыпей из грунта боковых резервов

Возведение насыпей земляного полотна из грунта боковых резервов в большинстве случаев обеспечивает минимальные затраты на перемещение грунта и наиболее низкую стоимость земляных работ. Вместе с тем такие работы связаны с необходимостью значительного увеличения ширины полосы отвода для строительства дороги, нарушением земель в пределах размещения боковых резервов и рабочей зоны землеройных машин. Значительно возрастают объёмы работ по восстановлению нарушенных земель. Затрудняется водоотвод из пониженных мест, возникающих в результате разработки боковых ре-

125

зервов. В результате первый тип местности по условиям увлажнения, который был до начала строительства дороги, может превратиться во второй, и даже третий, после строительства. Кроме того, свойства грунтов по длине и глубине боковых резервов могут значительно изменяться, что ухудшает качество земляного полотна.

Указанные обстоятельства существенно ограничивают область применения этого метода возведения земляного полотна, применяющегося, как прав ло, при строительстве дорог низких технических категорий на малоценных землях.

При спользован и в насыпях грунтов допустимой степени ув- |

|

лажнен я возможно применение типовой технологии разработки, |

|

С |

|

транспорт рован я, отсыпки, укладки и планировки грунта. |

|

При отсутств |

в районе строительства карьеров с кондицион- |

ными грунтами сооружение нижней части насыпи общей высотой |

|

от 1,5 до 6 м может |

ыть выполнено из грунтов повышенной влажно- |

сти боковыхбАрезервов. При этом следует иметь в виду, что с увеличе-

нием глуб ны влажность грунтов в боковых резервах увеличивается. Поэтому перед началом разра отки бокового резерва следует точно установить допустимую глу ину и толщину слоя, исходя из возможностей получения заданной плотности грунтов в насыпи. Кроме того, при назначении геометрических параметров (ширина, глубина, заложение откосов) боковых резервов следует рассматривать их не только

элеваторов для сооружения земляногоДполотна из грунтов повышенной влажности не эффективно, поэтому в настоящей работе не рассматривается.

как источники получения грунта для насыпи, но и как основной элемент поверхностного водоотвода. В противном случае можно создать постоянно действующий источник подтопления земляного полотна, способствующий интенсивному морозному пучению грунтов и раз-

рушению дорожной одежды. |

И |

|

Использование |

|

|

грейдеров, автогрейдеров и грейдеров- |

||

Бульдозеры на гусеничном ходу рационально использовать при возведении низких насыпей (при разности отметок верха насыпи и дна бокового резерва до 2 м) из грунта боковых резервов при дальности перемещения грунта до 50 м. При связных грунтах высокой степени увлажнения целесообразны бульдозеры с гусеницами увеличенной ширины.

В соответствии с рекомендациями [17], в отличие от обычной технологии, отсыпку нижнего слоя земляного полотна из грунта по-

126

вышенной влажности рекомендуется осуществлять по схеме «от себя» (рис. 4.17), равномерно распределяя и разравнивая грунт по всей ширине земляного полотна, прикатывая его гусеницами при движении задним ходом. Толщина слоя устанавливается в процессе пробной отсыпки и уплотнения, но не более 0,35 – 0,40 м.

СРис. 4.17. хема отсыпки первого слоя насыпи бульдозером «от себя»

спланированныйПоследующ е слои из грунта повышенной влажности следует отсыпать на уплотненный и

жн й слой по схеме продольной возки.

В сухую погоду разра отку грунтов повышенной влажности рационально бАпро звод ть ульдозерами по гребенчатой схеме, оставляя перемычки ш ной 1,0 – 1,5 м, разрабатываемые в последнюю очередь после того, как грунт в них подсохнет (рис. 4.18).

Д Рис. 4.18. Схема сооружения насыпи из грунтаИповышенной

влажности: 1 – 5 – траншеи; 6 – стенки; 7 – поперечные полосы отсыпаемого слоя насыпи; 8 – разрывы между полосами

Грунт в насыпи также следует распределять поперечными полосами шириной, соответствующей длине отвала бульдозера. Между полосами грунта должны быть промежутки шириной 0,2 – 0,3 м. Они заполняются повторными проходами непосредственно перед подготовкой захватки к уплотнению. Это ускоряет высушивание грунта. После просушки и уплотнения первого слоя приступают к укладке второго в той же последовательности.

127

Оставлять грунтовые перемычки и полосы на длительное время не рекомендуется потому, что при выпадении дождей они препятст-

вуют водоотводу из резерва и земляного полотна. |

|

||||||||||

менная эксплуатационная |

производительность |

бульдозеров |

|||||||||

при разработке и перемещении грунта может быть определена по |

|||||||||||

С |

|

|

|

|

|

|

|

|

|

|

|

формуле |

|

|

|

|

|

|

|

|

|

|

|

|

Пэ |

Т |

см 60Q Кив К |

укл |

Кснw |

|

|||||

портирован |

tн t |

п |

lгр |

|

l |

x |

|

|

|||

|

|

|

|

|

|||||||

|

Vгр |

Vx |

|

||||||||

|

|

|

|

|

|

||||||

где Тсм – продолж тельность смены, ч; Q – максимальный объём грунта в плотном теле, перемещаемый бульдозером в начале транс- я, м3; α – коэффициент, учитывающий потери грунта в процессе перемещен я; Kив – коэффициент использования сменного

времени, пр мается равным 0,8 – при разработке и перемещении грунта 0,7 – при разравнивании грунта; Kукл – коэффициент, учитывающий нал ч е уклона или подъёма местности (табл. 4.7); Kсн w – коэффициент, учитывающий снижение производительности при работе с грунтами повышенной влажности; tн – продолжительность набора грунта (табл. 4.8), мин; tп – время, затрачиваемое на переключение передач и установку отвала, мин (см. табл. 4.8), при необходимости раз-

ворота добавлять 10 с; lгр и Vгр – среднее расстояние и средняя ско- |

||||

рость (см. табл.4.8) перемещения грунта бульдозером, соответственно |

||||

бА |

|

|||

м и м/мин; lх и Vх – длина пути и скорость движения (см. табл.4.8) по- |

||||

рожнего бульдозера, м и м/мин. |

|

|

|

|

Максимальный объём грунта, который может разместиться на |

||||

отвале бульдозера, можно вычислить по формуле |

|

|||

|

Д |

|

||

Q |

lотвhотв |

|

|

|

2КпрКраз , |

(4.10) |

|||

|

||||

где lотв и hотв – длина и высота отвала с учётом козырьков, м; Kпр – ко- |

|

эффициент, зависящий от грунта и геометрии отвала lотв/hотв (табл. 4.9); |

|

Kраз – коэффициент разрыхления грунта. |

И |

α = 1 – 0,005 lгр . |

(4.11) |

128

Таблица 4.7

Примерные значения коэффициента, учитывающего влияние уклона или подъёма на производительность бульдозера

|

Угол подъёма, |

|

|

Угол уклона, |

|

|

С |

Kукл |

|

|

Kукл |

||

|

град |

|

|

град |

|

|

|

0 – 5 |

1 – 0,67 |

0 |

– 5 |

1 – 1,33 |

|

|

5 – 10 |

0,67 |

– 0,50 |

5 – 10 |

1,33 – 1,94 |

|

|

10 – 15 |

0,5 |

– 0,4 |

10 |

– 15 |

1,94 – 2,25 |

|

– |

|

– |

15 |

– 20 |

2,25 – 2,68 |

|

|

|

Некоторые усреднённые показатели для расчёта |

Таблица 4.8 |

|

||||||||||||||||

|

|

|

|

|

|

||||||||||||||||

|

|

|

|

|

про |

зводительности бульдозера |

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

Скорость перемещения |

|

Продолжительность |

Время на |

|

|||||||||||||

|

|

|

|

|

ульдозера, м/мин |

|

переклю- |

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

иКласс |

|

порожнего Vх |

|

набора tн, мин |

|

чение пе- |

|

|||||||||||||

|

|

|

|

|

|||||||||||||||||

|

бульдозера |

|

гружёного Vгр |

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

Группа грунта по трудности разработки |

|

|

редач tп, |

|

|||||||||||||

|

|

|

|

|

|

|

|

||||||||||||||

|

|

|

I |

|

II |

III |

|

|

|

I – III |

|

I |

II |

III |

|

мин |

|

||||

|

Средний 44 – 4742 – 4540 – 42 |

|

|

75 – 85 |

|

0,07 |

|

0,15 |

0,24 |

|

0,1 – 0,15 |

|

|||||||||

|

Тяжёлый 57 – 6047 – 5045 – 48 |

|

|

100 – 120 |

|

0,07 |

|

0,14 |

0,20 |

|

0,15 –0 ,2 |

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 4.9 |

|

|

|

Примерные значения коэффициента, зависящего от грунта |

|

|||||||||||||||||||

|

|

|

бА |

|

|

|

|

||||||||||||||

|

|

|

|

|

|

|

и геометрии отвала |

|

|

|

|

|

|||||||||

|

lотв/hотв |

|

|

|

Kпр для грунта |

|

|

|

lотв/hотв |

|

Kпр для грунта |

|

|||||||||

|

|

несвязного |

связного |

|

|

|

несвязного |

|

связного |

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

0,15 |

|

|

0,70 |

|

1,15 |

|

|

|

0,40 |

|

|

0,90 |

|

|

1,30 |

|

||||

|

0,30 |

|

|

0,80 |

|

1,20 |

|

Д0,45 0,95 1,50 |

|

||||||||||||

|

0,35 |

|

|

0,85 |

|

1,25 |

|

|

|

– |

|

|

– |

|

|

– |

|

||||

Имеются рекомендации [24] по использованиюИгазовоздушной смазки отвала бульдозера для повышения производительности за счёт снижения налипания на отвал, сопротивления грунта резанию и его перемещению (рис. 4.19).

В качестве источника сжатого воздуха используется компрессор, обеспечивающий удельный расход 4,40 – 5,85 м3/(мин∙м2) с давлением до 0,5 МПа. При этом возможно использование отходящих выхлопных газов, повышающих температуру отвала и снижающих прилипание грунта.

129

|

Рис. 4.19. Отвал бульдозера с газовоздушной смаз- |

|

кой поверхности, контактирующей с грунтом: |

|

1 – режущий нож; 2 – прокладка; 3 – газовый кол- |

|

лектор; 4 – трубопровод; 5 – штуцер; 6 – пробка для |

|

слива конденсата; 7 – выпускные отверстия; 8 – от- |

|

вал |

|

Кроме повышения производительности |

|

на 15 – 20% в процессе разработки, переме- |

России |

|

С |

щения и разравнивания грунта повышенной |

влажности бульдозером с газовоздушной |

|

смазкой отвала ускоряется просушивание грунта. |

|

Использован |

скреперов для сооружения земляного полотна в |

обстоятельств |

|

в последн е годы не находит широкого развития. Это объяс- |

|

няется рядом |

. |

Скрепер является узкоспециализированной землеройно- |

|

транспортной маш ной. Применение скреперов наиболее эффективно |

|

|

А |

в районах с малой продолжительностью зимнего периода при глубине промерзания грунтов до 0,2 м, а олее 90% территории нашей страны не отвечают этому тре ованию. Россия является одной из самых холодных стран в мире, олее 60% территории страны занимают вечномёрзлые грунты. Таким образом,Дв большинстве регионов эта земле- ройно-транспортная машина не может эффективно использоваться больше 6 – 8 месяцев в году.

Значительная часть земляных работ в транспортном строительстве РФ осуществляется в северных и восточных регионах страны в сложных грунтово-гидрологических условияхИ. А скреперы не рекомендуется применять на заболоченных участках, с выходом грунтовых вод, при разработке грунтов, имеющих показатель текучести IL (коэффициент консистенции) больше 0,5 (мягкопластичное, текучепластичное и текучее состояние). Предварительно о допустимости использования скреперов можно судить по относительной влажности, которая не должна превышать 0,7 WL (влажность на границе текучести).

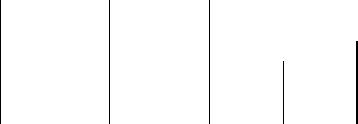

Увеличение влажности грунта сверх оптимальной (даже в пределах допустимой влажности) значительно снижает производительность скреперов (рис. 4.20 [6]).

130

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Бульдозер |

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

. |

0,9 |

|

|

|

|

|

|

|

|

|

|

|

|

|

Скрепер прицепной |

|

|

|||||||||||

|

|

един |

|

|

|

|

|

|

|

|

|

|

|

|

|

Скрепер самоходный |

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||

|

|

доляхв |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

машин |

0,8 |

|

|

|

|

|

|

|

|

|

|

|

|

|

Экскаватор с автовозкой |

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||

С |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

Прозводтельность |

0,7 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

машин, |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0,6 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

Прозводтельность |

0,5 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

и |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

0,4 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0,3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

бА |

1,3 |

|

|

|

|

||||||||||||||||||||||

|

|

|

|

|

1,05 |

|

|

|

1,1 |

1,2 |

|

|

|

|

|

|

|

|||||||||||||

|

|

|

|

|

|

|

|

|

Коэффициент увлажнения грунта |

|

|

|

|

|

|

|

|

|||||||||||||

|

Р с. 4.20. Изменен е относительной производительности машин при |

|||||||||||||||||||||||||||||

|

увел чен |

влажности связных грунтов (производительность при оп- |

||||||||||||||||||||||||||||

|

|

|

|

|

т мальной влажности принята за единицу) |

|||||||||||||||||||||||||

|

Использование скреперов для возведения низких насыпей из |

|||||||||||||||||||||||||||||

|

грунта повышенной влажности |

оковых резервов вместо бульдозеров |

||||||||||||||||||||||||||||

|

технически возможно, но экономически не оправданно, так как стои- |

|||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

Д |

|||||||||||||||||||

|

мость работ будет выше в 1,5 – 2 раза. Эти машины более целесооб- |

|||||||||||||||||||||||||||||

|

разно использовать для разработки сосредоточенных резервов со сред- |

|||||||||||||||||||||||||||||

|

ней дальностью транспортировки грунта от 100 – 300 м до 3 – 5 км |

|||||||||||||||||||||||||||||

|

(табл. 4.10). |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 4.10 |

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

Рациональная дальность транспортировки грунта скреперами |

|||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

Ёмкость ковша |

Пределы дально- |

|

Ёмкость ковша |

|

|

Пределы дально- |

|||||||||||||||||||||||

|

скрепера, м3 |

сти возки грунта, м |

|

|

скрепера, м3 |

|

сти возки грунта, м |

|

||||||||||||||||||||||

|

Прицепные и полуприцепные скреперы |

Самоходные и полуприцепные скрепе- |

|

|||||||||||||||||||||||||||

|

с гусеничными тягачами |

|

|

|

|

|

|

ры с колёсными тягачами |

|

|||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

И |

|

|||||||||||

|

До |

6 |

|

|

|

|

100 – 350 |

|

|

|

|

|

До 8 |

|

|

300 – 1500 |

||||||||||||||

|

До |

8 |

|

|

|

|

150 – 550 |

|

|

|

|

|

До 10 |

|

|

|

400 – 2500 |

|

||||||||||||

|

До 10 |

|

|

|

|

300 – 800 |

|

|

|

|

|

До 15 |

|

|

|

До 3000 |

|

|||||||||||||

|

До 15 |

|

|

500 – 1500 |

|

|

|

|

|

До 25 |

|

|

|

До 5000 |

|

|||||||||||||||

Экскаваторы иногда используются для сооружения насыпей высотой до 3 м из грунтов боковых резервов, имеющих повышенную

131

влажность. Для этих целей рекомендуется применять одноковшовые экскаваторы, оборудованные драглайном или обратной лопатой.

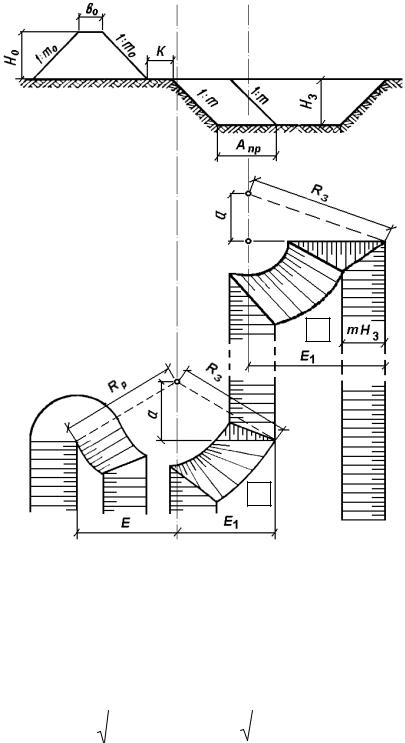

Одна из классических схем сооружения насыпи из боковых резервов драглайном представлена на рис. 4.21.

Си

Рис. бА4.21. Схема сооружения насыпиДэкскаватором из двухсторонних боковых резервов: а, г – разработка правого резерва; б, в – разработка левого резерва; I – IV – ось проходок экскаватора; 1 – 4 и 1' – 4' – порядок разработки резервов и отсыпки слоёв насыпи

Вначале экскаватор, следуя по оси I проходкиИ, разрабатывает дальнюю часть правого (или левого, низового) резерва и перемещает грунт в правую половину нижнего слоя насыпи. Затем экскаватор работает в левом резерве по оси проходки II и завершает отсыпку нижнего слоя.

На схеме экскаватор располагается на берме между подошвой насыпи и внутренней бровкой резерва. Берма может отсутствовать, в этом случае 3 и 4 участки резерва разрабатываются при расположении экскаватора на нижнем или среднем слое отсыпаемой насыпи.

Разработка 1 и 2 участков бокового резерва выполняется лобовой схемой проходки, а 3 и 4 – боковой проходкой (рис. 4.22).

132

С |

|

|

|

|

|

|

|

|

|

|

|

|

и |

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

||||

бА |

|

|||||||||||

|

|

|

|

|

|

|

|

|

I |

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

II |

|

|

|

|

|

|

|

|

|

|

|||||||||

Рис. 4.22. Схемы рабочего места драглайна: I – лобовая |

|

|||||||||||

|

проходка; II – боковая проходка |

|

||||||||||

Расстояние Е (м) от наиболее удалённой верхней бровки отвала |

||||||||||||

до оси хода экскаватора |

|

и расстояниеДЕ1 от оси хода экскаватора |

||||||||||

до подошвы наиболее удалённого |

откоса |

определяются |

выраже- |

|||||||||

ниями |

|

|

|

|

|

|

|

|

|

|

|

|

Е |

|

R2 a2 |

и |

Е |

R2 |

a2 |

. |

|

(4.12) |

|||

|

|

p |

1 |

|

з |

|

|

|

|

|

||

Величина радиуса загрузки Rз |

и разгрузкиИRp зависит от длины и |

|||||||||||

угла наклона стрелы экскаватора. Чтобы получить наибольшие значения Е и Е1 при данных размерах стрелы экскаватора, необходимо работать с минимальной величиной передвижки а.

В зависимости от степени влажности грунта, максимального радиуса копания и разгрузки, ширины насыпи экскаватор может отсы-

133

пать грунт в виде треугольной или трапециевидной призмы горизонтальными или наклонными слоями (рис. 4.23 [35]).

С |

|

|

|

|

|

|

|

|

|

|

|

|||

|

Рис. 4.23. Схемы отвалов треугольной (а, ) и трапециевидной (в, г) форм: |

|||||||||||||

|

а, в – при укладке слоёв горизонтальными слоями; б, г – наклонными слоями |

|||||||||||||

|

|

|

|

А |

|

|

|

|

||||||

|

|

Определяющие параметры рабочего места экскаватора, обору- |

||||||||||||

|

дованного драглайномб, представлены в табл. 4.15. |

|

Таблица 4.15 |

|||||||||||

|

|

Параметры ра очего места экскаватора-драглайна |

|

|

||||||||||

|

|

Длина1 |

Мин. радиус |

Максимальная |

|

Макс. |

Мин. |

|

Мин. |

|

||||

|

Ём- |

Угол |

копания, м. |

ширина проходки, м |

Макс. |

высота |

глуби- |

|

длина |

|

||||

|

кость |

наклона |

Проходка |

|

|

|

|

радиус |

раз- |

на пол- |

|

пере- |

|

|

|

|

|

|

боковой |

2 |

|||||||||

|

ков-3 |

стрелы, |

лобо- |

боко- |

лобо- |

|

копа- |

грузки, |

ной за- |

движки, |

|

|||

|

ша, м |

м/град |

вая |

вая |

вой |

узкой |

широкой |

ния, м |

м |

грузки, |

|

м |

|

|

|

|

|

|

|

|

|

|

|

|

И |

|

|||

|

|

|

|

|

|

|

|

|

|

|

м |

|

|

|

|

|

|

|

|

|

|

Д |

|

|

|||||

0,4 |

10/30 |

2,15 |

3,15 |

15,1 |

6,0 |

12,5 9,9 6,0 2,1 |

|

1,0 |

|

|||||

|

0,8 |

13/30 |

2,2 |

3,2 |

21,4 |

5,7 |

16,2 |

13,5 |

8,0 |

2,8 |

|

1,5 |

|

|

|

1,0 |

15/30 |

2,5 |

3,4 |

24,8 |

5,9 |

18,0 |

15,5 |

8,4 |

3,5 |

|

1,75 |

|

|

|

1,5 |

15/30 |

2,5 |

3,6 |

31,6 |

– |

– |

15,9 |

– |

3,5 |

|

2,0 |

|

|

Примечания: 1 – длина стрелы указана со вставкой; 2 – максимальная ширина боковой проходки приведена для глубины разработки 2 м.

Сопоставляя параметры рабочего места экскаватора, приведённые в таблице, с геометрическими параметрами земляного полотна автомобильных дорог, можно констатировать, что использование экскаваторов для отсыпки насыпи из боковых резервов, как правило, не позволяет задействовать эти землеройные машины на полную произ-

134

водительность. Основной причиной этого является недостаточная глубина резервов для обеспечения полной загрузки ковша экскавато-

ра (рис. 4.24). Только экскаваторы третьей размерной группы с ёмко- |

|

стью ковша не более 0,5 м3 могут быть удовлетворительно загружены |

|

даже при глубине резерва до 1,5 – 2 м. |

|

С |

Рис. 4.24. Влияние глубины разработки |

и |

на производительность экскава- |

|

тора: 1 – ёмкость ковша 0,4 м3; |

2 – то же 0,8 м3; 3 – то же 1,0 м3.

м

КромебАтого, дл на стрелы экскаватора (даже с удлиняющей вставкой) позволяет перемещать грунт из резерва в насыпь не далее чем на 15 – 20 м, что вызывает необходимость дополнительно перемещать грунт к центральной части насыпи при разравнивании его бульдозером (р с. 4.25).

Д

Рис. 4.25. Схема работы драглайна (1) совместноИс бульдозером (2)

Тем не менее при разработке грунтов с повышенной влажностью эта технология сооружения земляного полотна автомобильных дорог низких технических категорий является вынужденной, но вполне реальной.

Экскаваторы с гидравлическим приводом, оборудованные обратной лопатой, наиболее распространены в дорожных подразделени-

135

ях. Эти экскаваторы более универсальны и могут быть оборудованы стрелой и рукоятью различной формы и длины (укороченная, нормальная, удлинённая, изогнутая, унифицированная и т.п.) и различным дополнительным оборудованием (до 50 видов оборудования).

Ввиду значительных усилий копания эти экскаваторы обеспечивают заполнение ковша грунтом уже при глубине разработки 1–1,5 м.

Сболее удалённого откоса, как правило, несколько меньше, чем у драглайнов, з-за уменьшенного радиуса резания и разгрузки. Работа в комплекте с бульдозером (см. рис. 4.25) позволяет компенсировать этот недостаток в ра оте экскаваторов, оборудованных обратной ло-

хемы их работы аналогичны рассмотренным ранее, однако расстояние от на более удалённой верхней бровки отвала до подошвы наи-

нёнными рудованныхбАудл стрелой и рукоятью (рис. 4.26).

патой с нормальной дл ной стрелы и рукояти.

В последн е годы некоторые фирмы (в том числе и в России) наладили выпуск спец альных экскаваторов с обратной лопатой, обо-

Д И

Рис. 4.26. Экскаваторы, оборудованные обратной лопатой с удлинённой рукоятью: а – ЕК-270, КРАНЭКС; б – ЕС-290, VOLVO CONCTRUCTION

136

Эти экскаваторы имеют сравнительно небольшой по ёмкости ковш (0,4 – 0,65 м3), а радиус копания и разгрузки достигает 18 – 20 м и более. Чаще эти экскаваторы используются для выполнения планировочных работ, но при необходимости могут быть успешно задействованы для сооружения насыпи земляного полотна из боковых резер-

Свов.

4.5. Возведен е насыпей из грунта сосредоточенных резервов

ных дорог з грунта сосредоточенных резервов находят наиболее широкое пр менен е как в России, так и за рубежом. При этом в качестве ведущ х маш н чаще всего используют экскаваторы с автовозкой или скреперы (с учётом ограничений, представленных в подразд. 4.4). В

киМетоды сооружения насыпей земляного полотна автомобиль-

ИспользованбАе грейдера-элеватора в качестве машины для разработки резерва с погрузкой грунта в транспортные средства возможно, но в настоящее время не встречается и в данной работе не рассматривается.

последн е годы всё ольшую популярность приобретают фронтальные погрузч (с ульдозером для разработки и надвижки грунта) с автовозкой.

Скреперы в определённых условиях являются вполне конкурен-

–простая конструкция и несложноеДуправление;

–сравнительно высокая производительностьИс возможностью выполнения законченного цикла землеройных работ (снятие растительного слоя; вертикальная планировка основания; набор, транспортировка, разгрузка и частичное уплотнение грунта в земляном полотне);

–небольшие эксплуатационные расходы;

–возможность самостоятельной перебазировки (самоходные скреперы) и быстрый ввод в эксплуатацию на новом карьере;

–высокий коэффициент внутрисменного использования.

При работе со связными грунтами повышенной влажности возникают проблемы на каждой из технологических операций: при наборе и разгрузке ковша, при транспортировке грунта скреперами.

137

Набор ковша глинистым грунтом необходимо осуществлять под уклон 5 – 8о с помощью трактора-толкача на гусеничном ходу, обору-

|

дованного толкающей плитой с амортизаторами. Попытки набора |

|||||||||||||||||||

|

грунта повышенной влажности без толкача осложняются из-за про- |

|||||||||||||||||||

|

буксовывания ведущих колёс тягача любой мощности. Желательно, |

|||||||||||||||||||

С |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

чтобы мощность толкача была не меньше мощности скрепера. Число |

|||||||||||||||||||

|

скреперов, обслуживаемых одним толкачом, определяют по выраже- |

|||||||||||||||||||

|

нию |

|

|

|

|

tТ |

tc |

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

Nc |

|

|

, |

|

|

|

|

|

|

|

(4.13) |

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

цикла |

|

|

tТ |

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

где tТ – время ц кла толкача при наборе грунта скрепером; tc – время |

|||||||||||||||||||

|

скрепера. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Продолж тельность цикла скрепера находим по формуле |

|

|

|||||||||||||||||

|

наб |

|

|

|

|

lx |

|

|

|

|

||||||||||

|

|

|

|

lнаб |

lгр |

|

lраз |

|

|

|

|

|

||||||||

|

|

|

|

tc Vнаб Vгр |

|

Vраз |

|

|

Vx |

tпов , |

|

(4.14) |

|

|||||||

|

где lнаб V – дл |

пути и скорость при наборе грунта скрепером, |

||||||||||||||||||

|

соответственно м и м/мин (та л. 4.16); lгр |

и Vгр – длина пути и ско- |

||||||||||||||||||

|

рость движения гружёного скрепера, м и м/мин; lраз |

и Vраз – длина пу- |

||||||||||||||||||

|

ти и скорость движения при |

разгрузке |

ковша, |

м и |

м/мин; lх и |

|||||||||||||||

|

Vх – длина пути и скорость движения порожнего скрепера, м и м/мин; |

|||||||||||||||||||

|

|

|

|

|

|

Д |

|

|

||||||||||||

|

tпов – время, затрачиваемое на повороты скрепера, мин. |

|

|

|

||||||||||||||||

|

|

|

|

|

|

|

n(12 15) |

|

|

(4.15) |

|

|||||||||

|

|

|

|

Аt , |

|

|

|

|||||||||||||

|

|

|

|

|

пов |

|

|

60 |

|

|

|

|

|

|

|

|

|

|||

|

где n – число поворотов за один цикл; 12 – 15 – среднее время на один |

|||||||||||||||||||

|

поворот, с. |

|

|

|

|

|

|

|

|

|

|

|

|

И |

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 4.16 |

||

|

Примерные значения длины пути набора скрепера с толкачом |

|

|

|||||||||||||||||

|

Вид грунта |

|

Длина пути набора ln, м, при вместимости ковша скрепера, м3 |

|

||||||||||||||||

|

|

|

До 4,5 |

|

До 8 |

|

|

|

|

|

До 10 |

|

До 15 |

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

Супесь |

|

|

15 – 20 |

|

20 – 30 |

|

|

|

|

30 – 35 |

35 – 40 |

|

|||||||

|

Суглинок: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

лёгкий |

|

|

20 – 25 |

|

25 – 35 |

|

|

|

|

40 – 45 |

45 – 50 |

|

|||||||

|

тяжёлый |

|

|

25 – 30 |

|

40 – 50 |

|

|

|

|

60 – 65 |

70 – 75 |

|

|||||||

Примечание. В таблице дана максимальная длина пути набора грунта, средняя длина обычно составляет 60 – 70% от максимальной.

138

Для определения скоростных режимов движения скреперов

можно использовать следующие зависимости: |

|

||||||

Vнаб ≈ (0,6 – 0,8) V1, |

|

||||||

Vгр ≈ (0,5 – 0,75) Vmax, |

(4.16) |

||||||

Vx ≈ (0,7 – 0,85) Vmax, |

|

||||||

где V1 – паспортная скорость тягача на первой передаче, м/мин; |

|||||||

Vmax – наибольшая паспортная скорость тягача, м/мин. |

|

||||||

Продолж тельность цикла толкача при наборе грунта скрепером |

|||||||

можно определ ть по формуле |

|

|

|

|

|

||

ние |

|

|

lx |

|

|||

СtТ |

lнаб |

|

|

||||

|

|

|

|

tман , |

(4.17) |

||

V |

V |

|

|||||

|

|

наб |

|

|

x |

|

|

где Vнаб Vх можно определить по (4.16); tман – время на маневрирова- |

|||||||

бА |

|

||||||

, до 10 с. |

|

|

|

|

|

|

|

Иногда вместо трактора-толкача применяют спаренную работу |

|||||||

однот пных скреперов, о орудованных сцепными и буферными уст- |

|||||||

ройствами, а также толкающими плитами (рис. 4.27). |

|

||||||

|

|

|

Д |

||||

|

|

|

|

|

|

И |

|

Рис. 4.27. Самоходный скрепер ёмкостью ковша10 м3, |

|

||||||

оборудованный толкающей плитой

В этом случае набор грунта осуществляется каждым сцеплённым скрепером поочерёдно при одновременной работе обоих тягачей. По окончании набора скреперы расцепляются и следуют отдельно к месту разгрузки.

139

Сменная эксплуатационная производительность скрепера Пэ (м3/смену) может быть определена по формуле

Пэ |

|

Тсм60 QKnKuв |

, |

(4.18) |

|

||||

С |

|

tcKраз |

|

|

|

|

|

|

|

где Тсм – продолжительность смены, ч; Q – геометрическая ёмкость

ковша, м3; Кn Kраз – коэффициенты наполнения и разрыхления грунта соответственно (табл. 4.17); Kив – коэффициент использования сменного времени: самоходными 0,75, прицепными скреперами 0,8.

|

|

|

|

|

Таблица 4.17 |

||

|

Пр мерные значения коэффициентов для грунтов |

|

|

||||

|

|

с повышенной влажностью |

|

|

|

||

циент |

|

|

|

|

|

||

|

Коэфф |

Коэффициент |

Коэффициент относительного |

||||

|

|

наполнения |

уплотнения Котн при требуе- |

|

|||

|

|

разрыхления |

|

||||

Вид грунта |

ковша скрепе- |

мом коэффициенте уплотне- |

|

||||

грунта в ков- |

|

||||||

|

|

ра Kn (с толка- |

ше |

|

ния Купл |

|

|

|

|

чом) |

0,90 |

0.95 |

1,00 |

|

|

|

|

|

|

||||

Песок мелкий |

0,9 – 1,1 |

1,11 – 1,17 |

1,01 |

1,04 |

1,10 |

|

|

Супесь |

|

0,95 – 1,15 |

1,14 – 1,18 |

1,00 |

1,06 |

1,08 |

|

Суглинок лёгкий |

0,85 – 1,1 |

1,19 – 1,25 |

0,98 |

1,03 |

1,07 |

|

|

Суглинок тяжёлый |

0,8 – 1,0 |

1,24 – 1,31 |

0,96 |

1,01 |

1,04 |

|

|

|

|

бА |

|

|

|

|

|

Глина |

|

0,75 – 0,9 1,25 – 1,33 |

0,94 |

1,0 |

1,03 |

|

|

Растительный |

0,9 – 1,0 |

1,24 – 1,28 |

– |

– |

– |

|

|

грунт (без корней) |

|

||||||

|

|

|

|

|

|

||

Примечания: 1. Коэффициент наполнения – отношение объёма грунта, на- |

|||||||

|

|

|

|

И |

|||

ходящегося в ковше (приведённого к плотностиДестественного сложения), к геометрическому объёму ковша. 2. Коэффициент разрыхления – отношение плотности грунта естественного сложения к плотности этого же грунта в ковше (в кузове, в слое и т.п.) после разработки. 3. Коэффициент относительного уплотнения

– отношение плотности грунта при требуемом коэффициенте уплотнения к плотности этого же грунта в условиях естественного сложения.

От организации набора грунта в карьере во многом зависит производительность скреперного отряда. Разработку неглубоких (до 2– 2,5 м) грунтовых карьеров можно осуществлять на полную глубину без устройства специальных съездов и выездов (рис. 4.28, схема I).

140

Более глубокие карьеры целесообразно разрабатывать наклонными слоями при четырёх съездах-выездах (рис. 4.28, схема II).

I |

II |

|

С |

|

съездами |

|

бА |

|

Рис. 4.28. Схемы разра отки карьеров: I – без съездов при наборе грунта под |

|

уклон; II – с четырьмя |

-выездами при разработке грунта горизон- |

тальными слоями; 1 – движение скрепера при разработке основной части карьера; 2 – то же при углу лении въездов-съездов и торцевой части карьера

При этом ширина карьера Вк,min (м) должна обеспечивать разворот

скрепера на 180 о: |

|

Вк,min > 2R + b + 2hmax m + 2, |

(4.19) |

|

|

|

Д |

|

||

где R – радиус поворота, м (табл. 4.18); b – ширина скрепера, м; |

||||||

hmax – максимальная глубина разработки карьера, м; m – безопасное |

||||||

заложение откоса в карьере. |

|

Таблица 4.18 |

|

|||

|

|

|

|

|

||

|

Примерные значения радиуса поворота скрепера |

|

||||

|

|

|

|

|

|

|

|

Тип тягача |

Ёмкость ковша |

Наименьший радиус |

|

||

|

|

скрепера, м3 |

поворота скрепера R, м |

|

|

|

|

Гусеничный |

|

До 4,5 |

5 |

|

|

|

|

До 10 |

10 |

|

|

|

|

|

|

|

И |

||

|

|

|

До 15 |

12 |

|

|

|

Колёсный |

|

До 10 |

12 |

|

|

|

|

До 25 |

15 |

|

|

|

|

|

|

|

|

||

Наименьшая длина карьера Lк,min (м) должна обеспечивать удоб- |

||||||

ный и безопасный набор грунта: |

|

|

|

|||

|

Lк,min > lc + ln + 2hmax m + 2R + 2, |

(4.20) |

||||

141

где lc – длина скрепера, толкача и буферного устройства, м; ln – наибольшая длина пути набора грунта скрепером, м (см. табл. 4.16).

Карьер должен быть ограждён от поступления ливневых и талых вод нагорной канавой. Разработка карьера всегда начинается с низовой стороны, а отвод воды из выработанного пространства должен обеспечиваться вертикальной планировкой поверхности с устройством отводящей канавы. В низовой части карьера может быть устроен пр ямок установлен специальный насос для откачки воды.

Если работа в карьере возобновляется после зимнего перерыва, то в начале весны целесообразно удалить снег, скопившийся в карье-

|

ре. Это позвол т |

|

|

оттаивание грунта и снизить его влаж- |

|||||||||

С |

|

|

|

|

|

|

|

|

|

|

|||

|

ность. |

|

|

|

|

|

|

|

|

|

|

|

|

|

Продольный |

|

поперечный уклоны скреперных дорог, |

а также |

|||||||||

|

съездов |

|

въездов в карьере и на |

возводимом земляном |

полотне |

||||||||

|

должны |

|

вать |

езопасное движение |

и остановку скрепера |

||||||||

|

(табл. 4.19). |

|

|

|

|

|

|

|

|

|

|

||

|

ускорить |

|

|

|

Таблица 4.19 |

||||||||

|

|

обеспеч |

|

|

|||||||||

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

А |

|

|

|

|

|||

|

Предельные параметры землевозных путей (скреперных дорог) |

|

|||||||||||

|

|

|

|

|

|

Минималь- |

Продольный уклон при движении |

||||||

|

|

|

Поперечный |

|

скрепера, о/оо |

|

|

||||||

|

Тип тягача |

|

о |

|

ный радиус |

|

|

|

|

|

|

|

|

|

|

|

|

с грузом |

|

без груза |

|||||||

|

|

|

уклон, |

/оо |

поворота, м |

|

|

||||||

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

Д |

Спуск |

||||||

|

|

|

|

|

|

|

|

Подъём |

Спуск |

|

Подъём |

||

|

Гусеничный |

10 – 12 |

10 – 12 |

150 |

250 |

|

170 |

|

300 |

||||

|

Колёсный |

|

8 – 10 |

|

12 – 15 |

120 |

200 |

|

150 |

|

250 |

||

Следует учесть, что предельные продольные уклоны определены при движении скреперов по сухим дорогамИ. При движении по влажным, плохо уплотнённым поверхностям предельно допустимые уклоны следует уменьшить на 25 – 30%. ополнительные затраты, связанные с уменьшением уклонов, в полной мере компенсируются повышением производительности машин и уменьшением расхода го- рюче-смазочных материалов.

Для уменьшения колееобразования при движении колёсных тягачей по влажному связному грунту можно снижать давление в шинах до 0,25 – 0,3 МПа. Имеется опыт использования специальных цепей противоскольжения, которые надевают на ведущие колёса тягачей, при движении скреперов по влажным дорогам с предельными уклонами.

142

Землевозные пути, как правило, устраивают грунтовые профилированные, с серповидным поперечным профилем, с боковыми водоотводными лотками. Пути прокладывают по кольцевой схеме с односторонним движением. Ширина проезжей части должна быть не менее: для скреперов с ёмкостью ковша до 6 м3 – 4,0 м; до 10 м3 –

4,5 м; более 10 м3 – 5,5 м.

Ширина обочины обычно назначается равной половине ширины проезжей части.

Качественное содержание землевозных путей позволяет обеспечить скорость дв жен я гружёного скрепера до 0,75Vmax (наибольшая

паспортная скорость тягача), а порожнего – до 0,9 Vmax. |

|

С |

|

Перпенд кулярные и прислонные съезды и въезды (рис. 4.29), |

|

которые устра вают для о легчения подъёма гружёного скрепера на |

|

высокую ( |

2 м) насыпь или спуска его к месту набора грунта, |

видеземляного вала, отсыпанного на обочине и имеющего высоту не менее 1/3 д аметра колеса скрепера или тягача. Ширина обочины с низовой стороны пр слонных съездов и въездов должна быть не менее двух высот вала плюс 0,5 м.

должны меть ограждение с одной (низовой) или с обеих сторон в

|

При высоте насыпи (или при разности отметок насыпи и дна бо- |

|

больше |

кового резерва) до 1,5 м и пологих откосах (1:3 и положе) въезды и |

|

съезды можно не устраивать. |

|

|

А |

I |

II |

|

Д |

|

И |

Рис. 4.29. Схема перпендикулярного (I) и прислонного (II) въездов на насыпь

Отсыпка слоёв грунта производится при разгрузке скрепера во время движения по прямой способом «от себя». При этом гружёный скрепер должен подходить к месту разгрузки, двигаясь на малой скорости по ранее отсыпанному слою. Удельное давление от шин груже-

143

ного скрепера не менее чем от пневмокатка. Поэтому очень важно организовать равномерное распределение проходов скрепера по ширине

для уплотнения слоя. |

|

|

|

|

|

|

|

|

|||||

|

Целесообразна |

определённая |

|

последовательность разгрузки |

|||||||||

скреперов в поперечном плане насыпи (рис. 4.30). |

|||||||||||||

С |

|

|

|

|

|

|

|

|

|

Рис. 4.30. Схема отсыпки |

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

IV |

|

|

грунта скрепером: I – IV – |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

3 |

6 |

|

5 |

4 |

1 |

|

|

III |

последовательность отсып- |

|

|

2 |

3 |

6 |

|

|

|

5 |

4 |

1 |

|

|

II |

ки слоёв; 1 – 7 – последова- |

обстоятельствами |

|

|

|

|

I |

тельность отсыпки грунта |

|||||||

7 |

|

6 |

5 |

1 |

|

2 |

3 |

4 |

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

в слое |

Первый слой отсыпается от центра к краям, а последующие – от

|

разб |

краёв к центру насыпи. Указанная последовательность объясняется |

|

двумя |

. Во-первых, в этом случае облегчается вы- |

полнен е |

вочных ра от и исполнение заданного заложения от- |

косов. Во-вторых, при отсыпке верхних слоёв образуется вогнутый поперечный проф ль, что повышает безопасность работы скреперов и катков.

Длину пути, проходимого скрепером при разгрузке ковша lраз (м), можно определить по формуле

|

Д |

(4.21) |

|

||||||

|

lраз QKn , |

|

|

|

|

|

|||

|

h |

рых |

в |

|

|

|

|

|

|

где hрых – требуемаяАтолщина слоя в рыхлом теле, м; в – ширина за- |

|||||||||

хвата по ножу скрепера (табл. 4.20), м; Kn – коэффициент наполнения |

|||||||||

ковша (см. табл. 4.17). |

|

|

|

|

|

Таблица 4.20 |

|||

|

|

|

|

|

|

||||

|

|

|

|

И |

|||||

Некоторые параметры работы скреперов |

|

|

|

|

|||||

Параметры |

Геометрическая ёмкость ковша, м3 |

|

|

||||||

|

до 4,5 |

|

до 8 |

до 10 |

|

до 15 |

|

до 25 |

|

Максимальная толщина вы- |

0,3 – 0,4 |

|

0,5 |

0,55 |

|

0,55 |

|

0,65 |

|

гружаемого слоя hрых, м |

|

|

|

|

|

|

|

|

|

Ширина захвата по ножу, м |

2 – 2,4 |

2,6 – 2,7 |

2,7 – 2,8 |

|

2,8 – 2,9 |

3,5 – 3,7 |

|

||

Толщина рыхлого слоя hрых при разгрузке может быть ограничена техническими возможностями скрепера (см. табл. 4.20) и назначается для различных видов грунта в зависимости от требуемой толщины слоя в плотном теле hсл, величины коэффициента разрыхления Kраз и коэффициента относительного уплотнения Kоу (см. табл. 4.17).

144

hрых = hсл Kраз Kоу . |

(4.22) |

При правильно выполненных разбивочных работах и высокой квалификации машинистов разравнивание слоёв после отсыпки скрепером, как правило, не требуется. За исключением одного случая – при начале дождя для предотвращения дополнительного увлажнения грунта необходимо придать верхнему слою выпуклый профиль с уклонами 40 о/оо к бровкам насыпи. После окончания дождя верхний переувлажнённый слой грунта толщиной 5 – 10 см целесообразно снять и удал ть бульдозером ли автогрейдером.

Одноковшовые экскаваторы являются универсальной земле- |

||||

С |

всё чаще используются для разработки сосредото- |

|||

ройной маш ной |

|

|||

ченных резервов |

|

сооружения земляного полотна в комплекте с ав- |

||

тосамосвалами, |

осо енно при |

с грунтами повышенной влаж- |

||

ности. |

|

|

|

|

наиВ настоящее время |

ольшее распространение при работе в |

|||

грунтовых карьерах получили экскаваторы с гусеничной ходовой ча- |

||||

стью, г дравл ческ м приводом, оборудованные обратной лопатой с |

||||

ёмкостью ковшаработедо 2 м3 и олее. Реже применяются драглайны, значительно реже – экскаваторы, о орудованные прямой лопатой.

Грунт может грузитьсяАв транспортные средства или в отвал (в случае необходимости сушки). Наиболее рациональным считается движение и погрузка транспортных средств на уровне подошвы забоя. При этом достигаются минимальная продолжительность цикла по-

Грунтовые карьеры разра атываются экскаваторами лобовой

или боковой проходкой (рис. 4.31).

грузки (10 – 12 с), угол поворотаДплатформы экскаватора (15 – 20о) и его максимальная производительность. Однако в случае работы с грунтами повышенной влажности движение транспорта по подошве

карьера затруднено. Автомобиль должен устанавливаться так, чтобы во время разгрузки ковша угол между осью стрелы экскаватора и

продольной осью автомобиля α1 |

был не более 40о. При этом угол по- |

ворота платформы и стрелы θо |

не превышает 60 – 70о, а продолжи- |

|

И |

тельность цикла увеличивается незначительно. |

|

Ширина проходки Апр зависит от наибольшего радиуса резания и глубины забоя. При работе экскаватора обратная лопата с погрузкой на транспортное средство ширину проходки обычно принимают равной 1,2 – 1,3, а при работе драглайна – 1,7 – 1,8 наибольшего радиуса резания.

145

СI II

киР с. 4.31. Схемы разработгрунтового карьера при верхней стоянке экскавато-

боваяра автосамосвалов: I – ло- ; II – оковая

В случае нео ходимостиАсушки грунт разрабатывается экскаватором в отвал в виде призмы (в урт) с последующей погрузкой в автосамосвалы или с дополнительной перекидкой.

Разработка и буртовка грунта повышенной влажности в карьере может производиться мощным Дбульдозером по траншейной схеме (рис. 4.32). При этом глубина траншей достигает 1,5 м, а высота грунтовой призмы – 2 – 2,5 м и более.

И Рис. 4.32. Разработка и буртовка переувлажнённого грунта бульдозером

И Рис. 4.32. Разработка и буртовка переувлажнённого грунта бульдозером

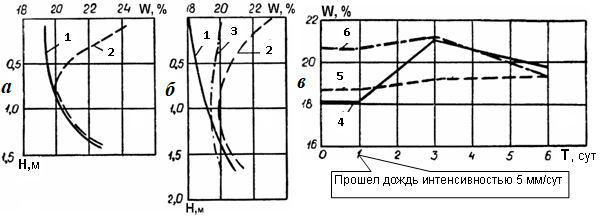

Практика показывает [4, 7, 8], что просыхание грунта, уложенного в бурты или в рыхлый слой, ускоряется. Кроме того, повышается равномерность распределения влаги в объёме грунта (рис. 4.33).

146

С |

|

исходная |

|

Рис. 4.33. Результаты контроля влажности грунта при естественном просушива- |

|

нии: а – естественное залегание в карьере; б и в – в грунтовой призме (бурте); 1 – |

|

влажность; 2 – через двое суток после выпадения дождя; 3 – через шесть |

|

суток после начала экспер мента; 4 – верхняя часть призмы 0 – 0,5 м; 5 – средняя |

|

б |

|

часть пр змы 0,5 – 1 м; 6 – нижняя часть призмы 1 – 1,5 м |

|

Измерен я показали, что реальная скорость просыхания глини- |

|

стого грунта в |

уртах при начальном коэффициенте увлажнения 1,4 |

–1,6, при сухой |

тёплой погоде достигает 2 – 3% в сутки. При выпа- |

|

А |

дении дождя влажность грунта в верхнем слое увеличивается как в естественном залегании, так и в грунтовой призме. Просушивание грунта в слое толщиной 30 – 40 см позволяет снижать начальную влажность глинистого грунта до 3 – 4% в сутки, но опасность значительного переувлажнения от дождя возрастает.

Дополнительная перекидкаДгрунта значительно ускоряет его сушку. Эту операцию рекомендуется выполнять драглайном, при этом экскаватор должен набирать грунт, расположенный выше уровня стоянки. Иногда практикуется расположение экскаватора на верхней части грунтовой призмы. Это решение эффективно с точки зрения повышения производительности, но опасно по соображениям возможного опрокидывания машины, находящейся вблизи рыхлого откоса.

При работе экскаватора у подошвы бурта неизбежно «натаскивание» грунта к нижней тележке экскаватора. Чтобы уменьшить это явление, набор грунта можно производить не нормально к оси хода

экскаватора, а под углом 45 |

о |

(рис. 4.34). ТогдаИобразующийся вал |

|

грунта не будет мешать движению экскаватора. Наибольшая ширина

отвала Во определяется из соотношения

R2 = [(а + К + Во)2+(К + Во)2]1/2.

147

|

Рис. 4.34. Схема рабочего места экскавато- |

|

С |

ра при перекидке отвала |

|

Высота отвалов не должна пре- |

||

вышать 0,6 – 0,7 от максимальной |

||

|

||

|

высоты разгрузки, в противном слу- |

|

|

чае производительность экскаватора |

|

ваторами |

резко снижается. |

|

Погрузка просушенного грунта |

||

|

||

|

в автосамосвалы производится экска- |

|

ли фронтальными погрузчиками (рис. 4.35). |

||

бА |

||

|

Д |

|

Рис. 4.30. Погрузка грунта в карьере: а – экскаватором, оборудованным обрат- |

||

ной лопатой; б – фронтальным погрузчиком |

||

Возможные схемы организации погрузки грунта в автосамосва- |

||

|

И |

|

лы фронтальным погрузчиком представлены на рис. 4.11.

Число и грузоподъёмность транспортных средств, обслуживающих экскаватор, назначаются в зависимости от ёмкости ковша, дальности перемещения грунта, условий погрузки и укладки грунта в насыпь. Рекомендации по выбору грузоподъёмности транспортных средств представлены в табл. 4.21, а внешний вид автосамосвалов повышенной проходимости – на рис. 4.36.

Количество автосамосвалов nа.с, необходимое для обеспечения работы одного экскаватора, можно определить по формуле

nа.с |

tp |

, |

(4.23) |

|

n |

t |

|||

|

|

к ц |

|

|

148

где tp – продолжительность одного рейса самосвала с учётом маневрирования, мин; tц – продолжительность одного цикла работы экскаватора, мин; nк – количество ковшей экскаватора, погружаемое в один автосамосвал.

С |

|

|

|

|

|

|

Таблица 4.21 |

||||

|

|

|

|

|

|

|

|

|

|||

|

Рекомендуемая грузоподъёмность транспортных средств |

||||||||||

|

|

|

|

|

|

|

|

|

|||

|

Расстоян е |

Грузоподъёмность автомобилей-самосвалов, т, |

|||||||||

|

возки |

|

при ёмкости ковша экскаватора, м3 |

|

|||||||

|

и |

1,0 |

|

1,25 |

|

1,6 |

|

2,5 |

|

||

|

грунта, км |

0,65 |

|

|

|

|

|

||||

|

0,5 |

5 |

|

7 |

|

7 |

|

10 |

|

– |

|

|

1 |

7 |

|

10 |

|

10 |

|

12 |

|

12 |

|

|

2 |

10 |

|

10 |

|

12 |

|

18 |

|

18 |

|

|

3 |

10 |

|

12 |

|

12 |

|

18 |

|

20 |

|

|

бА |

20 |

|

25 |

|

||||||

|

4 |

10 |

|

12 |

18 |

|

|

|

|||

|

5 |

10 |

|

12 |

18 |

|

20 |

|

25 |

|

|

|

|

|

|

|

Д |

||||||

|

|

|

|

|

|

|

И |

||||

Рис. 4.36. Современные шарнирно-сочленённые автосамосвалы

грузоподъёмностью 20 – 30 т повышенной проходимости

Вопросам организации движения автосамосвалов следует уделять особое внимание. Отсыпка грунта в тело насыпи может выпол-

149

няться продольноили поперечно-участковым способом. При отсыпке насыпи по направлению к карьеру работы ведутся по схеме, представленной на рис. 4.37, б, от карьера – по схеме на рис. 4.37, в.

Си бА Д И

Рис. 4.37. Схемы отсыпки грунта в насыпь: а – продольно-участковая; б – попе- речно-участковая к карьеру; в – поперечно-участковая от карьера; I – полоса отсыпки; II – полоса движения гружёных автосамосвалов; 1 – направление движения самосвалов; 2 – подача под разгрузку; 3 – зона разгрузки грунта; 4 – зона разравнивания грунта бульдозером; 5 – зона погрузки грунта

150

Самой удобной следует признать работу по продольноучастковой схеме. Однако её реализация возможна только при устройстве временной объездной дороги для движения порожних автосамосвалов.

Работа по схеме на рис. 4.37, б отличается от остальных тем, что гружёные автосамосвалы не участвуют в предварительном уплотне-

Сгрунт меет более высокую влажность, то движение гружёных самосвалов по слою рыхлого грунта приводит к быстрому образованию колеи. Возн кают значительные проблемы с разворотом гружёных автомоб лей на этом слое. Для нормальной работы автомашин необ-

нии отсыпаемого слоя. При работе с грунтами допустимой степени увлажнен я эту особенность следует отнести к негативной. Если

ходимо устройство специального технологического слоя, а это не всегда реально. В этом случае ра ота по схеме на рис. 4.37,в затруднена и более оправданна ра ота по схеме на рис. 4.37,б.

Приназначен геометрических параметров землевозных путей

исходят з следующ х соо ражений. Обычно ширина полосы движе-

ния должна не менее 1,2 ширины автосамосвала. Для машин гру-

быть зоподъёмностью до 12Ат ширина проезжей части составляет: при двух-

стороннем движении – не менее 7 м, при одностороннем – 3,5 м. Укло-

ны въездов могут достигать 100 – 150 о/оо, а съездов – 200 – 250о/оо. Наименьшая ширина площадок (Вразв, рис. 4.38, в) для разворота

|

Д |

автомобилей-самосвалов со сплошной рамой (без шарнирного сочле- |

|

нения) на 180о составляет: при грузоподъёмности до 7 т – 14,5 м, до |

|

12 т – 22,5 м. |

|

|

И |

Рис. 4.38. Схемы площадок для разворота автомобилей на насыпи: а – с поворотом на 90о; б – на 90о и устройством уширения; в – с поворотом на 180о

151

Ширина площадок для разворота автомобилей может быть

уточнена по формулам (рис. 4.38): |

|

– с поворотом на 90о |

Вразв = L + Bав + 2в – С; |

– при повороте на 180о |

Вразв = 2R + Bав + 2в, |

где L – база автомобиля, м; R – радиус поворота автомобиля, м; |

|

С |

|

Вав – ширина автомобиля, м; в – минимальное расстояние от колеса до |

|

бровки насыпи, м; С – передний свес автомобиля, м. |

|

При сооружен насыпи, ширина которой меньше минимальной |

|

ширины для разворота данного автомобиля, целесообразно устраивать уш рен я для разворота через каждые 100 м (см. рис. 4.38,б). Ширина площадки уш рения Ву обычно назначается равной 5 м, но не менее 1,2Вав. Глу на площадки уширения определяется разностью между требуемой ш ной разворота Вразв и фактической шириной насыпи Вн.

Разгрузка самосвалов должна осуществляться в строго установ-

ленных местах. В |

случае толщина слоя грунта не будет |

||

противном |

|

|

|

соответствовать тре уемой, определённой при пробном уплотнении, |

|||

или потребуется знач тельное перемещение грунта бульдозером при |

|||

разравнивании. Расстояние между центрами куч грунта может быть |

|||

определено по формуле |

Qn |

|

|

l |

(4.24) |

||

, |

|||

|

Bhc.пКразКоу |

|

|

где Q – объёмбгрунта в кузовеАавтосамосвала (в плотном теле), м3; |

|||

В – ширина отсыпаемого слоя насыпи, м; n – принятое количество ря- |

|||

|

Д |

||

дов куч по ширине слоя; hс.п – требуемая толщина слоя в плотном те- |

|||

ле, м; Краз – коэффициент разрыхления грунта; Коу – коэффициент от- |

|||

|

|

И |

|

носительного уплотнения данного грунта при требуемом коэффициенте уплотнения.

Если грунт, доставленный автосамосвалами в насыпь, имеет влажность выше допустимой, то при разравнивании он может быть уложен в призму по оси насыпи и оставлен для дополнительного просушивания. Процесс просушивания значительно ускоряется, если периодически, через 3 – 4 часа, призму перемещать по ширине насыпи, а грунт перемешивать продольными проходами автогрейдера или бульдозера с поворотным отвалом.

В случае ожидания дождя или при оставлении грунта на ночь его необходимо опять сформировать в виде призмы по оси насыпи.

152

Призму М-образного очертания формируют из грунта с повышенной влажностью в случае необходимости его смешения с осу-

шающими |

и укрепляющими добавками (известь и т.п., |

см. подразд. 2.5). Добавка распределяется по центру призмы в заранее |

|

установленной пропорции. Далее смесь перемешивается продольны- |

|

С |

|

ми проходами автогрейдера. После 8–12 проходов автогрейдера смесь |

|

может быть распределена в слой заданной толщины либо опять соб- |

|

рана в пр |

зму (в зав с мости от влажности грунта, вида и количества |

добавок).

Порошкообразные добавки транспортируют цементовозами и цементовозами-распределителями. Распределение нормированного добавок осуществляют по всей поверхности земляного полотна согласно нормам ввода, одним из вариантов является исполь-

зование туковых сеялок.

Лучш е результаты достигаются при перемешивании смеси с

помощью |

спец альных |

до- |

количества |

||

рожных |

ли |

фрез |

(рис. 4.39).болотных |

||

Рис. 4.39. Дорожная фреза с глу- |

||

биной обработки грунта до 50 см |

||

При этом грунтАдолжен быть распределён автогрейдером слоем |

||

определённой толщины и ширины (в зависимости от технической ха- |

||

рактеристики фрезы). Первый проход выполняется фрезой на I – II |

||

передаче без распределения добавок. Второй и (при необходимости) |

||

последующие проходы выполняются на II – III передаче после рас- |

||

пределения добавок. |

Д |

|

И |

||

|

||

При работе с переувлажнёнными глинистыми грунтами использование фрез на первом этапе неэффективно, так как грунт обладает высокой пластичностью и плохо поддаётся измельчению и перемешиванию. Первое перемешивание смеси на глубину до 0,25 м рекомендуется выполнять с помощью сельскохозяйственных плугов, борон или дисковых культиваторов в сцепе с гусеничными тракторами, выполняющих четыре-пять проходов по одному следу. Процесс перемешивания грунта с порошковыми добавками может быть совмещён с предварительным уплотнением. Для этих целей рекомендуется ис-

153

пользовать кулачковые катки в сцепе с трактором, движущиеся со скоростью 10 – 12 км/ч.

После этого смесь оставляется для просушивания. Как правило, повторное перемешивание (в том числе и с помощью фрез) через 4 – 5 часов значительно улучшает качество и однородность смеси.

СПри достижении допустимой влажности смесь распределяется слоем требуемой толщины с поперечным уклоном не менее 40 о/оо и уплотняется.

Не следует распределять в слой переувлажнённый грунт, если

влажностипо этому слою предполагается осуществлять движение гружёных автосамосвалов. В прот вном случае в слое образуется глубокая колея,

значительно осложняющая ра оту машин. Уплотнение грунта не происход , а вероятность его дополнительного увлажнения от выпадения осадковбАувел ч вается.

При устройстве земляного полотна из грунтов повышенной с верт кальными песчаными дренами рекомендуется руководствоваться одной з трёх схем организации работ (рис. 4.40 [6]).

Рис. 4.40. Схемы организации работ по устройству вертикальных песчаных дрен:

Д1 – автовозка песка; 2 – то же суглинка; 3 – доставка песка со склада в слой; 4 – то же для засыпки в дрены; 5 – дополни-

тельная подвозка песка на склад; 6 – склад песка; И7 – нижний дренирующий слой; 8 – слой из суглинка с повышенной влажностью; 9 – верхний дренирующий слой;10 – вертикальные дрены; 11 – подъездной путь

Первую схему (см. рис. 4.40, а) применяют при перевозке песка по подъездным путям и складировании его на строящейся дороге или рядом с ней. Вторую схему (см. рис. 4.40, б) – при подвозке песка непосредственно на дорогу без промежуточного складирования. Третью (см. рис. 4.40, в) – при отсутствии специальных подъездных путей для

154

доставки песка автомобилями-самосвалами и складировании его непосредственно на дороге.

В общем случае насыпи с устройством вертикальных песчаных дрен необходимо сооружать в такой последовательности:

– подготовка основания под насыпь; С– доставка песка для нижнего горизонтального дренирующего

слоя;

– разравн ван е, профилирование и уплотнение песчаного слоя;

– отсыпка грунта повышенной влажности способом «в прижим» ниедо проектной отметки;

– разравн ван е, профилирование и предварительное уплотнегрунта в насыпи;

– выбур ван е в насыпи вертикальных колодцев и заполнение их дрен рующ м матер алом;

– разравн ван е, предварительное уплотнение и профилировагрунтовой поверхности после устройства вертикальных дрен;

–отсыпка верхнего дренирующего слоя, его разравнивание и уплотнен е;

–технологический перерыв до устройства дорожной одежды.

В зависимости от условий проезда по насыпи для устройства вертикальных дрен могут ыть использованы различные типы машин:

–при затруднённом проезде – бурильные машины на гусеничном ходу, а для засыпки вертикальных колодцев дрен песком – прицепные тракторные тележки или разбрасыватели минеральных удобрений;

–при обеспечении возможности проезда по насыпи (например, в том случае, если сначала укладывается верхний дренирующий слой, а затем устраиваются дрены) – бурильные машины на пневмоколесном

ходу, а для засыпки колодцев дренирующим материалом – пескоразбрасыватели с переоборудованным рабочим органом.бА

4.6. Особенности разработки выемок иИуплотнения грунтов