СибАДИ

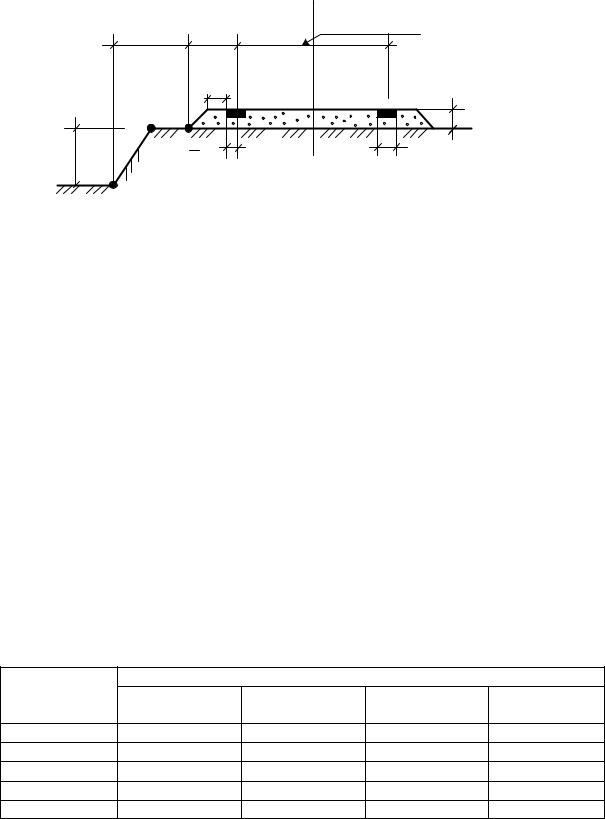

Р сунок 7. 1. Принцип армирования ленточного фундамента

Практическая работа № 7 Бетонирование монолитных конструкций

Цель работы: Получение навыков в выполнении расчетов.

Оснащенность и оборудование: методические указания, курс лекций по указанной теме, справочная литература, калькулятор, мультимедийное оборудование, персональный компьютер.

|

Порядок проведения работы |

1) |

Ознакомиться с целью, порядком выполнения работы, теоретической частью. |

2) |

Задание выдается индивидуально каждому студенту преподавателем. |

3) |

Определить исходные данные в соответствие с результатами предыдущих работ. |

4) |

Определить объем бетонных работ |

5) |

Объем опалубочных работ принимаем из расчета практической работы № 6. |

6) |

Объем арматурных работ принимаем из расчета практической работы № 6. |

7) |

Оформить работу подготовить ее к защите. |

Теоретические сведения

Для выполнения бетонирования монолитных конструкций фундаментов зданий и сооружений необходимо выполнить ряд предшествующих работ: земляные работы; опалубочные работы; арматурные работы; приготовление и транспортирование бетонной смеси на строительную площадку; бетонирование конструкции (включает в себя: подача, укладка уплотнение, уход, распалубливание). Необходимые расчетные данные принимаем из практических работ 2 - 6.

44

Приготовление и транспортирование бетонной смеси. Приготовление бетон-

ной смеси производится чаще всего на централизованных, высокомеханизированных стационарных заводах и установках. Сухая бетонная смесь используется при расположении объекта строительства на большом расстоянии от завода.

Для транспортирования бетонной смеси в зависимости от ее первоначальной подвижности, скорости схватывания применяемого цемента дальности перевозок, а также состояния дорог могут применяться автобетоносмесители, автобетоновозы и усовершенствованные автосамосвалы. В целях предотвращения расслоения и сохранения технологических свойств перевозимой бетонной смеси рекомендуется следующее:

− перевозки бетонной смеси осуществлять по дорогам и подъездным путям с жестким покрыт ем, не меющ м выбоин и других дефектов;

− транспорт рован |

бетонной смеси организовать так, чтобы максимально со- |

|

кратить |

перегрузочных операций и по возможности осуществить разгруз- |

|

С |

етонируемую конструкцию или бетоноукладочное обо- |

|

ку смеси непосредственно |

||

количество |

||

рудование; |

|

|

− огран ч ть высоту сво одного падения бетонной смеси при выгрузке ее из ав- |

|

|

бетонных |

тотранспортных средств до 1, 5 м; |

|

− перевозку |

смесей в зимних условиях или в условиях сухого и жаркого |

климата осуществлять согласно специальным организационно-техническим мероприятиям.

Бетонные работы (подачаА, укладка уплотнение, уход, распалубливание)

Укладка бетонной смеси состоит из следующих операций: подачи бетонной смеси к месту укладки, выгрузки, распределения и разравнивания её, уплотнения, уход за бетоном, распалубливание.

Приготовление бетонной смеси. В современном строительстве приготовление бетонной смеси в основном сосредоточеноДна автоматизированных бетонных заводах и в бетоносмесительных узлах предприятий.

Процесс приготовления бетонной смеси состоит из автоматического дозирования всех компонентов бетонной смеси и перемешивания их в бетоносмесителях до получения однородной массы.

Применяемые бетоносмесители непрерывного действияИсостоят из цилиндрического барабана с лопастями на внутренней поверхности. За счет вращения барабана и винтообразного направления лопастей материалы перемещаются вдоль барабана и тщательно перемешиваются, а готовая бетонная смесь через разгрузочное устройство непрерывным потоком поступает на транспортные средства. Производительность бетоносмесителей непрерывного действия до 120 мЗ/ч, в то время как бетоносмеситель периодического действия емкостью 2400 л имеет производительность до 36 мЗ/ч.

Однородность и прочность бетона в значительной, мере определяются качеством перемешивания смеси. Для получения однородной бетонной смеси следует строго соблюдать оптимальное время перемешивания, которое зависит от емкости барабана бетоносмесителя, подвижности бетонной смеси и других факторов и устанавливается опытным путем.

Транспортирование бетонной смеси вбольшинстве случаев производится автосамосвалами, а на малые расстояния (в пределах строительной площадки) -ленточными транспортерами, бетононасосами, вагонетками, бадьями и др. Любой способ транспортирования должен исключать возможность расслоения и снижения степени под-

45

вижности бетонной смеси в результате испарения воды, вытекания цементного молока или начала схватывания цемента. Поэтому следует транспортировать бетонную смесь по кратчайшим расстояниям, с наименьшим числом перегрузок и ограничивать длительность перевозки (до 1 ч.).

В случае, когда строительная площадка находится на значительном расстоянии от бетонного завода для перевозки и приготовления бетонной смеси используются автобетоносмесители. Смесительный барабан автобетоносмесителя загружают на заводе исходными материалами, а бетонная смесь приготовляется в пути в непосредственной

близости от места укладки бетона. СибАДИУкладка бетонной смеси. Качество бетонных и железобетонных конструкций в

значительной мере зав с т от способа укладки и уплотнения бетонных смесей.

В заранее подготовленную опалубку (форму) с установленной в ней арматурой бетонную смесь обычно укладывают горизонтальными слоями. При этом смесь должна плотно заполнять весь объем опалубки или формы, включая углы и суженные мес-

та. Для механ зац этой довольно трудоемкой операции используют специальные механизмы: бетонораздатч ки етоноукладчики.

Бетонную смесь, как прав ло, уплотняют вибрированием, после чего зерна крупного

заполнителя укладываются компактно, промежутки между ними заполняются цементным раствором, а пузырьки воздуха вытесняются наружу. При прекращении вибрирования уложенная в опалубку ли форму етонная смесь мгновенно загустевает.

Для уплотнен я бетонной смеси применяют электромагнитные, пневматические, но чаще всего электромеханические ви раторы.

По конструкции различают ви раторы поверхностные, глубинные и площадочные. Выбирают вибратор в зависимости от вида, формы и размеров бетонируемой конструкции. Конструкции с ольшими открытыми поверхностями (полы, плиты и т. п.) бетонируют поверхностными ви раторами, которые обеспечивают распространение колебаний в толщу бетона на глубину 20 - 25 см. Перемещать поверхностный вибратор с одной позиции на другую рекомендуется так, чтобы он своей площадкой перекрывал на 10 - 20 см границу уже провибрированного участка.

При бетонировании массивных конструкций (фундаменты, колонны и др.) используют глубинные вибраторы - вибробулавы вибраторы с гибким валом. Уплотняют бетонную смесь внутренними вибраторами по слоям, толщина которых не должна превышать 1,25 длины рабочей части вибратора, а шаг перестановки не должен быть выше полуторного радиуса их действия.

Продолжительность вибрирования на каждой позиции должна обеспечивать достаточное уплотнение бетонной смеси, основными признаками которого являются прекращение оседания бетонной смеси, появление цементного молокана ее поверхности и прекращение выделения воздушных пузырьков. В зависимости от степени подвижности бетонной смеси продолжительность вибрирования на одной позиции 20 - 60 с. транспортировать бетонную смесь по кратчайшим расстояниям, с наименьшим числом перегрузок и ограничивать длительность перевозки (до 1 ч.).

В случае, когда строительная площадка находится на значительном расстоянии от бетонного завода для перевозки и приготовления бетонной смеси используются автобетоносмесители. Смесительный барабан автобетоносмесителя загружают на заводе исходными материалами, а бетонная смесь приготовляется в пути в непосредственной близости от места укладки бетона.

46

Укладка бетонной смеси. Качество бетонных и железобетонных конструкций в значительной мере зависит от способа укладки и уплотнения бетонных смесей.

В заранее подготовленную опалубку (форму) с установленной в ней арматурой бетонную смесь обычно укладывают горизонтальными слоями. При этом смесь должна плотно заполнять весь объем опалубки или формы, включая углы и суженные места. Для механизации этой довольно трудоемкой операции используют специальные механизмы: бетонораздатчики и бетоноукладчики.

Бетонную смесь, как правило, уплотняют вибрированием, после чего зерна крупного заполнителя укладываются компактно, промежутки между ними заполня- СибАДИются цементным раствором, а пузырьки воздуха вытесняются наружу. При прекращении вибр рован я уложенная в опалубку или форму бетонная смесь мгновенно

загустевает.

Для уплотнен я бетонной смеси применяют электромагнитные, пневматические, но чаще всего электромехан ческие вибраторы.

По конструкц разл чают ви раторы поверхностные, глубинные и площадочные. Выбирают в братор в зависимости от вида, формы и размеров бетонируемой конструкции. Конструкц с ольшими открытыми поверхностями (полы, плиты и т. п.) бетонируют поверхностными ви раторами, которые обеспечивают распространение колебан й в толщу етона на глу ину 20 - 25 см. Перемещать поверхностный вибратор с одной поз ц на другую рекомендуется так, чтобы он своей площадкой перекрывал на 10 - 20 см гран цу уже провибрированного участка.

При бетонировании массивных конструкций (фундаменты, колонны и др.) используют глубинные ви раторы - ви ро улавы и вибраторы с гибким валом. Уплотняют бетонную смесь внутренними ви раторами по слоям, толщина которых не должна превышать 1,25 длины ра очей части вибратора, а шаг перестановки не должен быть выше полуторного радиуса их действия.

Продолжительность вибрирования на каждой позиции должна обеспечивать достаточное уплотнение бетонной смеси, основными признаками которого являются прекращение оседания бетонной смеси, появление цементного молокана ее поверхности и прекращение выделения воздушных пузырьков. В зависимости от степени подвижности бетонной смеси продолжительность вибрирования на одной позиции 20 - 60 с.

На заводах сборного железобетона бетонную смесь уплотняют в формах на стационарных виброплощадках. Применяют, кроме того, и другие способы уплотнения бетонных смесей, например, центрифугирование, вибропрессование, виброштампование, вибровакуумирование, вибропрокат.

Твердение бетона уход за ним. Рост прочности бетона возможен только при определенных температурных и влажностных условиях. В нормальных условиях твердения (температура окружающей среды 15 - 20оС и влажность 90 -100%) бетон в течение 28 сут набирает марочную прочность. Твердение бетона значительно ускоряется при повышении температуры среды до 60 - 85оС с обязательным сохранением в бетоне влаги. Во влажной среде бетон приобретает значительно большую прочность, чем на воздухе. В сухих условиях он быстро теряет влагу, и его дальнейшее твердение прекращается.

Для того чтобы уложенный и уплотненный бетон получил требуемую прочность в назначенный срок, за ним необходим правильный уход. Особенно важен уход за

47

бетоном в первые дни после укладки, иначе можно настолько снизить качество бетона, что его нельзя будет исправить даже при последующем тщательном уходе.

Свежеуложенный бетон выдерживают во влажном состоянии и предохраняют от сотрясений, ударов, каких-либо повреждений, а также резких изменений температуры. В летнее время открытые поверхности свежеуложенного бетона следует укрывать мешковиной, рогожей, песком, опилками или другими материалами и периодически увлажнять. Поливать бетон начинают не позднее чем через 10 -12 ч после бетонирования, а в жаркую ветренную погоду через 2-З ч. Летом бетон обычно поли-

вают в течение первых 3 сут не реже чем через каждые 4 ч днем и не менее 1 раза но- СибАДИчью, а в последующее время - не менее 3 раз в сутки. Бетон, приготовленный на портландцементе, следует пол вать не менее 7 сут., на прочих цементах, в том числе

на цементах с пласт ф ц рующими добавками - не менее 14 сут. Особенно обильно надо поливать ночью. Вместо полива водой поверхности бетона можно покрывать битумной эмульс ей, лаком эт ноль, латексом и другими жидкими материалами, которые образуют непрон цаемую пленку, надежно защищающую бетон от испарения влаги.

Распалубл вать бетонные и железо етонные конструкции следует только после достижения бетоном определенной прочности, устанавливаемой путем испытания контрольных образцов-ку ов.

Тверден е бетона при температурах ниже 5 - 10оС значительно замедляется, а при температурах н же нуля практически прекращается. Находящаяся в бетоне свободная вода, замерзая, увеличивается в о ъеме, что приводит к нарушению структуры еще не затвердевшего цементного камня, а это, в свою очередь, снижает конечную прочность бетона. Наи олее опасно замерзание бетона в период схватывания цемента. Поэтому основным условием ведения бетонных работ в зимнее время является обеспечение в уложенном етоне определенной положительной температуры, исключающей замерзание бетона в раннем возрасте до достижения им к моменту замерзания 50% марочной прочности.

Для предупреждения раннего замерзания бетона и обеспечения твердения его при низких температурах применяются способ "термоса", паро- и электротермообработка бетона, а также применение бетона с химическими добавками - ускорителями твердения. Каждый способ можно применять самостоятельно или в сочетании.

Способ "термоса" применяется при бетонировании массивных конструкций и предусматривает обеспечение в бетоне во время его твердения положительной температуры за счет подогрева до 40оС составляющих бетонной смеси (воды, песка, крупного заполнителя) теплоты, выделяемой цементом при твердении.

Для сохранения запаса теплоты в течение определенного срока конструкции из свежеуложенного бетона утепляют, покрывая их соломенными матами, опилками, шлаком и др.

При бетонировании в зимнее время немассивных конструкций (колонн, балок, перекрытий и т.п.) уложенную в опалубку бетонную смесь подвергают паро-и электротермообработке.

Применяя эти методы термообработки бетона, удается в течение 1 - 2 сут получать прочность, равную 50 -70% марочной.

Химические добавки применяют с целью снизить температуру замерзания воды в бетонной смеси и обеспечить возможность твердения бетона при отрицательной

48

температуре. В качестве химических добавок вводят хлористый кальций и натрий, нитрит натрия, нитрит-нитрат кальция, мочевину, поташ, а также комплексные химические добавки на основе пластификатора и противоморозного компонента.

Контроль качества бетона. Качество бетонных работ контролируют на всех этапах производства: испытывают составляющие бетонной смеси, систематически проверяют правильность дозирования, перемешивания и уплотнения бетонной смеси, контролируют твердение бетона, определяют прочность затвердевшего бетона.

Прочность бетона контролируют путем отбора проб бетонной смеси и изготовле-

ния из нее контрольных образцов-кубов, которые должны твердеть в тех же условиях, что и бетон монолитных конструкций. Контрольные образцы испытывают в возрасте 7 и 28 сут. или в друг е установленные сроки. Распалубливание (снятие опалубки) осуществляется после набора бетоном не менее 70 % проектной прочности.

СибАДИприменяют спец альные ультразвуковые дефектоскопы.

Разработаны неразрушающие механические и физические методы определения прочности и однородности бетона. Принцип действия их основан на зависимости ве-

личины заглублен я в |

етон ойка (шарика) при ударе от прочности испытуемого |

бетона или на зменен |

скорости распространения ультразвукового импульса или |

волн удара в бетон в зав с мости от его плотности и прочности. Для выявления |

|

внутренних скрытых дефектов структуры бетона (трещин, раковин, пустот и т.д.) |

|

Метод подачи бетонной смеси в конструкции для конкретных условий определяется проектом про зводства ра от (ППР). В большинстве случаев бетонирование монолитных конструкций производят по схеме «кран-бадья». Для бетонирования конструкций нулевого цикла применяются как самоходные краны (автомобильные, пневмоколесные), так и рельсовые («нулевики», башенные краны). Широкое применение кранового способа подачи етонной смеси определяется тем, что данный способ применим для любых о ъемов и конструкций монолитного строительства.

Определение объемов работ при устройстве монолитных фундаментов

В первую очередь определяется объем бетонной смеси, необходимый для устройства фундаментов, исходя из их вида размера. ля организации работ поточным методом проектируемое сооружение разбивается на захватки так, чтобы объемы работ на них были приблизительно равны.

После определения объемов бетонных работ определяют потребность в опалубке для укладки бетонной смеси. Для опалубки рекомендуется принимать щиты унифицированной инвентарной, сборно-переставной деревянной опалубки (прил. 3). При бетонировании фундаментов под колонны возможно использование блочной опалубки.

На плане и разрезе фундаментов осуществляется раскладка инвентарных щитов как с наружной, так и с внутренней сторон фундамента. При этом щиты могут «выступать» как за обрезы фундаментов, так и за габариты по высоте. Щиты опалубки устанавливаются длинной стороной как горизонтально, так и вертикально. Результаты расчетов заносятся в табл. 6.1. (практическое занятие №6)

49

Выбор метода бетонирования конструкции

При укладке бетонной смеси в конструкцию фундаментов могут быть рекомендованы две схемы механизации работ: доставка бетонной смеси самосвалами, выгрузка ее в поворотные бадьи «туфельки», подача краном к месту укладки; доставка бетонной смеси автобетоносмесителями, выгрузка в приемные бункеры бетононасоса или бетоноукладчика и подача ее по трубопроводам к месту укладки.

Возможны и комбинаций приведенных схем, исходя из конкретного задания.

Для доставки бетонной смеси на строительную площадку используются автоса-

мосвалы, автобетоновозы и автобетоносмесители. Выбор вида транспорта осуществСибАДИляется, исходя из дальности транспортирования, вида дорожного покрытия и подвижности бетонной смеси. Техн ческие характеристики транспортных средств для доставки бетонных смесей пр ведены в приложениях и расчетах. В зависимости от конструктивных особенностей возводимого объекта от типа и расположения фундаментов бетонную смесь, доставляемую на строительную площадку автобетоновозами и авто-

самосвалами к месту укладки, подают етононасосами либо краном в бадьях.

В больш нстве случаев етонирование монолитных фундаментов производится по схеме «кран-бадья». Для подачи етонной смеси применяются самоходные краны (автомобильные, пневмоколесные) и краны рельсовые («нулевики» вин башенные).

Для выбора конкретного т па крана для определения его параметров необходимо: − рассч тать требуемый вылет стрелы крана при подаче бетона в максимально удаленную точку, уч тывая возможность перемещения крана по периметру объекта, если подача осуществляется самоходным краном (рис. 7.4) и при перемещении крана с одной стороны объекта, если подача етона осуществляется рельсовым краном (рис.

7.3);

− подобрать бадью по емкости для работы с краном (разные типы кранов с ними разные Vбадьи ) определить монтажную массу, т:

Qм qбет qQ ,

Qбет Vбетона в бадье бет (принята 2,4 т/м3); qQ − масса бадьи (прил. 3).

Рис. 7.3 - Определение вылета стрелы рельсового крана

50

СиРбАДс. 7.4 Определение вылета стрелы самоходногоИкрана

Вылет стрелы крана Zmax − это расстояние от оси вращения крана до оси крюка

крана с грузом, при подаче в максимально удаленную точку. По вылету стрелы Zmax

монтажной массы QM под раются параметры крана; необходимая грузоподъем-

ность и длина стрелы. Марка самоходного крана и крана рельсового выбирается по справочно-методическим посо иям.

Выбор автотранспорта по грузоподъемности для доставки бетонной смеси на площадку зависит от емкости принятых адей при расчете QM. На площадке должно быть минимум две бадьи, которые устанавливаются вплотную на щит (из металла). Вместимость кузова самосвала (бетоновоза) должна быть кратна вместимости приня-

тых бадей.

Пример расчета. 1) Для работы с рельсовым краном принята бадья V = 1,5 м3. Для заполнения двух бадей необходимо доставить 3,0 м3 бетонной смеси массой

7,2 т (при = 2,4 т/м3). Отсюда грузоподъемность самосвала должна быть не менее 7,2 т. Подбираем марку автосамосвала необходимой грузоподъемности (прил. 3).

2) Для работы с самоходным краном принята бадья V = 1,0 м3 аналогично, требуемая грузоподъемность самосвала должна быть не менее 4,8 т. Выбираем марку са-

мосвала необходимой грузоподъемности (см. прил. 3).

Далее необходимо рассчитать количество автотранспорта в смену, для доставки бетонной смеси, при соблюдении заданного темпа бетонирования. Определяется ко-

личество самосвалов N по формуле

|

N |

Vбет бет тр , |

|

|

|

||

где V |

|

|

|

Тсм |

|

|

|

− общий объем бетона, м3; |

бет |

− объемный вес бетонной смеси (2,4 т/м3); |

|

тр |

− рас- |

||

бет |

|

|

|

|

|

||

стояние доставки бетонной смеси, км; |

Тсм − количество смен, в течение которых должно быть про- |

||||||

ведено бетонирование. |

|

|

|

|

|

|

|

51

Нормативные сроки определяются по ЕНиР [6] по формуле:

Тсм Тчел. дн. Нвр Vб

8,0

где − полезная работа, выполняемая одним самосвалом, в тонно-километрах, при доставке бетонной смеси: n q тр , где q − грузоподъемность автосамосвала; − коэффициент исполь-

зования грузоподъемности; п |

− число рейсов самосвала в смену: |

n t / tгр , где t − время одной |

||||||

смены, 8,0 т/ч; tц − время одного цикла самосвала: tц tпогр |

t1 |

t2 , где tпогр − время погрузки |

||||||

одного самосвала на заводе; t1 |

− время в пути: t1 тр /Vгр |

тр /Vпор , где Vгр и Vпор − ско- |

||||||

СибАДИ |

||||||||

рости самосвала с грузом и порожнего; t2 |

− время на разгрузку и маневры. |

|||||||

|

Данные для расчета пр ведены в прил. 3. После окончательного выбора комплек- |

|||||||

та машин в табл. 6.3 заносятся машины, механизмы и приспособления с краткой тех- |

||||||||

нической характер ст кой. |

|

|

|

Таблица 7.3 |

||||

|

|

Маш ны, механизмы, приспособления |

||||||

|

№ п/п |

На менован е |

Марка |

Количество |

Краткая техническая характеристика |

|

||

После подачи бетонной смеси в конструкцию опалубки выполняется разравнивание и уплотнен е ее ручными глу инными вибраторами, с определением шага их перестановки (пр л. 3).

При определении объемов арматурных работ рекомендуется исходить из условного соотношения веса арматуры к о ъему бетона в пределах 30-35 кг на 1 м3 бетона, или 3 % от объема бетона. Армирование конструкций фундаментов осуществляется сетками плоскими каркасами, доставляемыми на строительную площадку с производственных баз. Стыковка сеток и каркасов осуществляется электросваркой или скруткой вязальной проволокой внахлест не менее 250 мм.

Объем материалов заносят в табл. 7.4.

|

|

Таблица 7.4 |

|

Итоговая таблица ведомости расхода основные материалы |

|

|

(результаты практических занятий №6-7) |

|

№ п/п |

Наименование материалов |

Количество |

1 |

Бетонная смесь, м3 |

|

2 |

Опалубка мелкощитовая, деревянная, м2 |

|

3 |

Арматура, т |

|

Практическая работа № 8 Разработка элементов технологической карты на каменную кладку.

Системы перевязки, типы кладки. Организация рабочего места каменщика

Цель работы: Получение навыков в выполнении расчетов.

Оснащенность и оборудование: методические указания, курс лекций по указанной теме, справочная литература, калькулятор, линейка, мультимедийное оборудование, персональный компьютер.

52

Порядок проведения работы

1)Ознакомиться с целью, порядком выполнения работы, теоретической частью.

2)Определяем исходные данные к практической работе (выдается индивидуально каждому студенту преподавателем, или в прил.5.):

толщину конструкции ______________ в ________ кирпича; при заданных размерах (длина–__м, высота–___м) рассчитать:

· объем работы каменщика в м3 кладки; · расход материалов:

– кирпич – вид, марка, количество, шт.;

СибАДИкерамических камней; - кладка из природных камней правильной формы (пиленых или тесаных);

– раствор – марка, количество, м3.

3) Оформ ть работу подготовить ее к защите.

После изучен я теорет ческого материала из лекций и настоящих методических

указаний студент под руководством преподавателя осваивают основные приемы укладки кирпичей перевязки швов для различных систем кладки элементов зданий. Для проверки освоен я практ ческих навыков студенту выдается практическое задание.

Теоретические сведения

Каменной кладкой называется конструкция, которая состоит из камней, уложен-

ных в определенном порядке связанных строительным раствором. Она несет на себе нагрузки, которые можно классифицировать двумя категориями: нагрузки собственного веса кладки и нагрузки веса, опирающихся на каменную кладку прочих элементов конструкции здания. Также в зависимости от физических характеристик используемого в кладке камня и связывающего раствора, она в той или иной степени выполняет теплоизоляционные, звукоизоляционные и другие функции.

|

Существуют следующие виды каменной кладки, использующиеся при строитель- |

стве зданий и сооружений: |

|

- |

кирпичная; |

- кладка из керамических камней; |

|

- |

кладка из искусственных крупных блоков, изготовляемых из бетона, кирпича или |

- бутовая кладка из природных неотесанных камней, имеющих неправильную форму;

- смешанная кладка (бутовая, облицованная кирпичом; из бетонных камней, облицованных кирпичом, и кирпича, облицованного тесаным камнем);

- бутобетонная кладка; - облегченная кладка из кирпича и других материалов.

Для выполнения каменной кладки применяют различные типы растворов, в зависимости от целей, которые преследуются при возведении именно этой стены. Перечислим основные типы растворов, применяемых для выполнения каменной кладки:

-известковые растворы;

-цементные растворы;

-цементно-известковые растворы (смешанный тип растворов);

-цементно-глиняные растворы (смешанный тип растворов).

В последнем виде смешанных растворов глина служит пластифицирующей добавкой.

53

Теперь остановимся подробно на каждом из видов каменной кладки, перечислим их плюсы и минусы.

Кладка из керамического кирпича пластического прессования обладает отличной влаго- и морозостойкостью, повышенной прочностью, вследствие чего ее применяют при возведении стен и столбов зданий, подпорных стенок, дымовых труб, конструкций различных подземных сооружений.

Кладка из керамического пустотелого или пористо-пустотелого кирпича используется главным образом при возведении стен зданий. Благодаря своей малой тепло-

СибАДИ |

|

проводности, эти кладки позволяют сократить толщину наружных стен на 20-25% по |

|

сравнению с толщиной стен, выложенных из полнотелого кирпича. |

|

Кладка |

з бетонных камней, изготовленных на тяжелом бетоне, обычно применя- |

ется при стро тельстве фундаментов, стен подвалов и других подземных конструкций. |

|

Кладка |

з пустотелых легкобетонных камней используется при возведении на- |

ружных и внутренн х стен здания. Этот материал обладает хорошими теплоизолирующими показателями, но при этом пустотелые и легкобетонные камни влагоемки, вследствие чего обладают недостаточной морозостойкостью. Учитывая это качество, фасады наружных стен, выложенные из этих камней, штукатурят.

Кладка з с л катных камней и кирпича обладает большей прочностью и сроком службы, чем кладка з пустотелых и легкобетонных камней. Однако необходимо помнить, что она более теплопроводна, чем кладка из керамического кирпича. Из силикатных камней к рп ча возводят как внутренние, так и наружные стены.

Низкомарочные легко етонные и пустотелые бетонные камни применяют исключительно для возведения конструкций, расположенных внутри здания, с нормальным тепловлажностным режимом. Кладка, выполненная из этого материала, обладает большей теплопроводностью, плотностью, однако более прочна и долговечна, чем кладка из легкобетонных камней. Поэтому ее широко применяют для возведения не только внутренних стен, но и наружных.

Кладку из крупных бетонных, силикатных или кирпичных блоков, так же как из штучных материалов, используют для возведения подземных и надземных конструкций зданий и сооружений, блоки из легких бетонов, силикатного, пустотелого и по- ристо-пустотелого кирпича — в основном для кладки наружных стен зданий.

Кладка из природных камней и блоков правильной формы обладает хорошими декоративными качествами, прочностью, устойчивостью против замораживания и выветривания, мало подвержена истираемости.

Мягкие пористые (преимущественно осадочного происхождения) горные породы в виде пиленых штучных камней массой до 45 кг (пористые туфы, ракушечники и т.д.) обычно служат для кладки наружных и внутренних стен зданий. з камняракушечника, например, выстроен почти весь юг Украины – в знаменитых одесских катакомбах добывали именно ракушечник. Почти весь Крым застроен зданиями из того же ракушечника. Из пористых горных пород (известняков, туфов) изготовляют также крупные стеновые блоки, предназначенные для укладки (монтажа) механизмами.

Камни твердых пород имеют высокую стоимость и трудоемки в обработке, поэтому их не применяют при строительстве массового жилья, разве что для облицовки цоколей или отдельных частей зданий и сооружений. В секторе нежилого строительства камни твердых пород используются для облицовки опор мостов, набережных.

54

Бутовая и бутобетонная кладки требуют больших затрат ручного труда и обладают большой теплопроводностью. Этот материал традиционно применяется для строительства фундаментов, и, по-видимому, не зря. Если бутовую или бутобетонную кладки облицевать кирпичом, то они станут пригодными для подвальных и подпорных стен.

Кладки из силикатного кирпича сухого прессования и керамического пустотелого кирпича не применяют в конструкциях, расположенных в сырых грунтах, во влажных и мокрых помещениях, для возведения труб и печей.

Благодаря своим теплоизоляционным свойствам (относительно традиционных, цельных камней), кладка из керамических пустотелых камней применяется главным образом при стро тельстве наружных стен отапливаемых зданий. Хорошие теплотехнические свойства этого материала позволяют сократить толщину наружных стен в средней полосе Росс йской Федерации на полкирпича по сравнению с кладкой из

СибАДИ- мелкоблочную — из керамических и природных камней правильной формы для сооружения стен и стол ов;

обыкновенного керам ческого ли силикатного кирпича.

Каменные работы представляют со ой поштучную укладку камня на растворе. Такую укладку выполняют при устройстве фундаментов, стен зданий и сооружений,

колонн, столбов, |

арок друг х строительных конструкций, работающих главным об- |

разом на сжат е. |

|

В завис мости от в да пр меняемого камня различают следующие кладки: |

|

- кирпичную — |

з гл няного или силикатного кирпича, используемую для возведе- |

ния стен, столбов, арок, сводов и т. п.; |

|

- облегченную — из пустотелого кирпича и теплоизоляционных материалов для возведения наружных стен;

- тесовую — из природных камней, которым при обработке придают правильную форму, для строительства монументальных зданий и инженерных сооружений;

- бутовую — из природных камней неправильной формы; - бутобетонную — из бетонной смеси и втапливаемых в нее камней, которую приме-

няют для устройства фундаментов, стен подвалов, подпорных стенок и т. п. Кладку выполняют также с облицовкой из искусственных или природных камней.

55

Стандартные размеры кирпича. Кирпич изготавливают в форме прямоугольного параллелепипеда со следующими размерами (табл. 7.1):

|

|

Стандартные размеры кирпича |

|

|

|

|

Таблица 7.1 |

||||||||

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Размеры, мм |

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

длина |

|

|

ширина |

|

|

толщина |

|

|

|

|

Вид кирпича |

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

СибАДИ |

|

120 |

|

|

65 |

|

|

|||||||

|

Одинарный кирпич |

|

|

250 |

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Утолщенный к рп ч |

|

|

|

250 |

|

|

120 |

|

|

88 |

|

|

||

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Одинарный кирп ч модульных размеров |

|

|

|

288 |

|

|

138 |

|

|

63 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

Утолщенный к рп ч модульных размеров |

|

|

|

288 |

|

|

138 |

|

|

88 |

|

|

||

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Утолщенный к рп ч с гор зонтальным расположением пустот |

|

|

|

250 |

|

|

120 |

|

|

88 |

|

|

||

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Рисунок 7.1 - Название граней кирпича

Название элементов каменной кладки:

Наружные ряды – верста. Заполнение между верстами – забутовка. Ряды бывают: тычковый или ложковый, в зависимости от того какая грань кирпича выходит на фасадную часть. Заполнение между камнями – шов.

Рисунок 7.2 - Название граней кирпича

56

СибАДИ |

|||

Рисунок 7.3 |

- Кладка в четверть к рпича (1/4) |

Рисунок 7.4 |

- Кладка в полкирпича (1/2) – 120 |

– 65 мм |

|

мм |

|

Рисунок 7.5 |

- Кладка в один кирпич – 250мм |

Рисунок 7.7 |

- Кладка в два кирпича – 510 мм |

|

|

(250+10+250мм) |

|

Рисунок 7.6 |

- Кладка в полтора кирпича (1,5) – |

Рисунок 7.8 |

- Кладка в два с половиной |

380мм (250+10+120мм) |

кирпича (2,5) – 640 мм |

||

|

|

(250+10+250+10+120мм) |

|

57

Практическая работа № 9 Разработка элементов технологической карты на каменную кладку.

Возведение каменных конструкций

Цель работы: Получение навыков в выполнении расчетов.

Оснащенность и оборудование: методические указания, курс лекций по указанной теме, справочная литература, калькулятор, линейка, мультимедийное оборудование, персональный компьютер.

СибАДИПодсчет объемов работ кирпичной кладки.

Объемы к рп чной кладки подсчитываются отдельно для каждого вида кладки и разной толщ ны стен.

Размер к рп ча 250х120х65 мм, толщина шва 10…12 мм. Толщину стен принимают кратной полов не дл ны кирпича: толщина стен 640 мм – кладка в 2,5 кирпича, толщина стен 510 мм – кладка в 2 кирпича, толщина стен 380 мм – кладка в 1,5 кирпича, толщина стен 120 мм – кладка в 0,5 кирпича

Студент самостоятельно вычерчивает план этажа. По плану этажа подсчитываем для каждого в да кладки дл ну стен (LНС– длина наружных стен, LВС– длина внутренних стен LПЕР – дл на перегородок ). Для упрощения расчетов в практической работе длину кладки берем по осям стен. Умножив длину стен на высоту этажа, получим площадь стены.

Площадь наружных стен: SНС=LНС·HЭТ, м2, (1)

где: LНС– длина наружных стен, м; HЭТ– высота этажа, м.

Площадь внутренних стен: SВС=LВС·HЭТ, м2, (2)

где: LВС– длина внутренних стен,м.

Площадь перегородок: SПЕР=LПЕР·HЭТ, м2, (3)

где: LПЕР– длина перегородок, м.

Из этой площади необходимо вычесть площадь проемов (оконных SОК дверных SДВ).

Площадь оконных проемов: SОК=∑LОК·hОК·nОК, м2, (4)

где: LОК– ширина окна, м; hОК– высота окна, м;

nОК– количество окон данного размера, шт.

Площадь дверных проемов: SДВ=∑LДВ·hДВ·n В, м2, (5)

где: LДВ– ширина двери, м;

hДВ– высота двери, м;

nДВ– количество дверей данного размера, шт.

Полученный результат умножим на толщину кладки и получим объем кладки на этаж.

Объем кладки наружных стен: VНС=[SНС – (SОК+ SДВ)]·HЭТ, м3, (6)

Объем кладки внутренних стен: VВС=[SВС – (SОК+ SДВ)]·HЭТ, м3, (7)

Объем кладки перегородок: VПЕР=[SПЕР – (SОК+ SДВ)]·HЭТ, м3, (8) Результаты расчетов запишем в таблицу 7.2.

58

|

|

Объемы работ по каменной кладке стен на один этаж |

Таблица 7.2 |

||||||||||||

|

|

|

|

|

|

||||||||||

|

Наименование |

Длина |

|

Высота |

Площадь |

Площадь проемов, м2 |

Площадь кладки |

|

Объем |

|

|||||

|

стен, |

|

этажа, |

стен |

окон |

дверей |

общая |

[SНС–(SОК+SДВ)], |

|

кладки V, |

|

||||

|

работ |

L, м |

HЭТ, м |

S, м |

2 |

м |

2 |

|

м |

3 |

|

||||

|

|

|

SОК |

SДВ |

|

|

|

|

|

||||||

|

1. Кладка на- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ружных стен в |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2 кирпича под |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

расшивку |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Сиб |

АД |

И |

|

|||||||||||

|

2. Кладка |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

внутренних |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

стен в 1,5 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

кирпича под |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

штукатурку |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

3. Кладка пе- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

регородок в |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0,5 кирпича |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

под штука- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

турку |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

……. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ИТОГО |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Пр н маем о ъем кладки этажа, равный |

|

|

|

|

|

|

||||||

Таким образом, получен о ъем кладки на один этаж. При расчете общего объема кирпичной кладки необходимо полученный результат умножить на количество этажей (n)

количество секций (N).

|

|

|

|

|

|

|

|

|

Таблица 7.3 |

|

Расход материалов на 1 м3 сплошной кирпичной кладки стен |

||||||||||

Материал |

|

|

Толщина стены в кирпичах, шт. |

|

||||||

|

1 |

|

1,5 |

2 |

2,5 |

|

||||

|

|

|

|

|

|

|||||

Кирпич одинарный полнотелый, тыс. шт. |

|

0,400 |

|

0,395 |

0,394 |

0,392 |

|

|||

Раствор, м3 |

|

|

|

0,221 |

|

0,234 |

0,24 |

0,245 |

|

|

Кирпич одинарный пустотелый, тыс. шт. |

|

0,400 |

|

0,395 |

0,394 |

0,392 |

|

|||

Раствор, м3 |

|

|

|

0,223 |

|

0,236 |

0,242 |

0,247 |

|

|

|

Расход материалов на 1 м3 кладки перегородок |

Таблица 7.4 |

||||||||

|

|

|

||||||||

Материал |

|

|

|

Толщина элемента в кирпичах, шт. |

|

|

||||

|

0,25 |

|

0,5 |

|

|

0,1 |

|

|||

|

|

|

|

|

|

|||||

|

|

Перегородки (за вычетом |

проемов) |

|

|

|

|

|||

Кирпич, тыс. шт. |

|

0,027 |

|

0,05 |

|

|

– |

|

||

Раствор, м3 |

|

0,00768 |

0,0227 |

|

|

– |

|

|||

59

|

|

Расход материалов на 1 м3 кладки столбов |

Таблица 7.5 |

||

|

|

|

|||

сечение |

Размер столбов |

Расход материалов |

|||

|

периметр, мм |

кирпич, тыс. шт. |

раствор, м3 |

||

в кирпичах |

|||||

|

|

|

|||

1,5х1,5 |

|

1520 |

0,408 |

0,216 |

|

1,5х2 |

|

1780 |

0,406 |

0,22 |

|

2х2 |

|

2040 |

0,404 |

0,224 |

|

2,5х2 |

|

2300 |

0,402 |

0,228 |

|

СибАДИ |

|||||

2,5х2,5 |

|

2560 |

0,4 |

0,232 |

|

2,5х3 |

|

2820 |

0,398 |

0,236 |

|

3х3 |

|

3080 |

0,396 |

0,24 |

|

Высота к рп чной кладки. В строительстве чаще всего используют:

1. одинарный (обычный, стандартный) кирпич, который имеет высоту равную 65 мм; 2. утолщенный к рп ч с высотой равной 88 мм.

Высоту гор зонтального шва в кирпичной кладке при планировании размеров строения принято сч тать равной 12 мм, но на практике это число варьируется от 10 до 15 мм.

При электропрогреве к рп чной кладки или ее армировании в горизонтальные швы кладут соответственно электроды или металлическую сетку. В данном случае, размер шва не должен быть меньше 12 мм.

Зная, из какого кирпича (одинарного или утолщенного) планируется возведение конструкции можно с легкостью рассчитать высоту будущего строения:

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Высота конструкции, мм |

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

из утолщенного кирпича |

|

|

|

Количество рядов кладки |

из одинарного кирпича |

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

ряд (высота 1 кирпича + |

|

|

|

|

|

|

|

|

высота 1 горизонтального шва) |

|

|

77 (65+12) |

|

|

100 (88+12) |

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

ряда (высота 2 кирпичей + |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

высота 2 горизонтальных швов) |

|

|

154 (65+12+65+12) |

|

|

200 (88+12+88+12) |

|

|

|

|

|

|

|

|

|

|

|

|

|

3 |

ряда (высота 3 кирпичей + |

|

|

|

|

|

|

|

|

высота 3 горизонтальных швов) |

|

|

231 (65+12+65+12+65+12) |

|

|

300 (88+12+88+12+88+12) |

|

|

|

|

|

|

|

|

|

|

|

|

|

4 |

ряда (высота 4 кирпичей + |

|

|

|

|

|

|

|

|

высота 4 горизонтальных швов) |

|

|

308 |

|

|

|

|

|

|

|

|

400 |

|

|||||

|

|

|

|

|

|

|

|

|

|

|

5 |

рядов (высота 5 кирпичей + |

|

|

|

|

|

|

|

|

высота 5 горизонтальных швов) |

|

|

385 |

|

|

500 |

|

|

|

|

|

|

|

|

|

|

|

|

|

6 |

рядов (высота 6 кирпичей + |

|

|

|

|

|

|

|

|

высота 6 горизонтальных швов) |

|

|

462 и далее через 77 мм |

|

|

600 и далее через 100 мм |

|

|

|

|

|

|

|

|

|

|

|

|

Высота 10 рядов утолщенного кирпича = Высоте 13 рядов одинарного кирпича = 1000 мм

60

СибАДИРисунок 7.9 - Высота кладки

Задание 1.

1. истемы перевязки, спосо ы кладки, технология кладки, армирование её студент изучает самостоятельно с помощь нормативно-технической литературы, учебников библиотеке ун верс тета с о язательным конспектирование вычерчиванием схем.

2. при заданных размерах (рис. 7.10.) рассчитать: · объем работы к рп чной кладки в м3; · расход матер алов:

– кирпич – вид, марка, количество, шт.;

– раствор – марка, количество, м3.

Тамбур — 6,13 м2

Холл — 7,59 м2

Гостиная — 26,2 м2

Кухня — 9,99 м2

С/у — 2,52 м2

Ванная — 4,02 м2

Спальня — 12,02 м2

Спальня — 12,02 м2

61

СибАДИ

Рисунок 7.10. План-задание для расчета каменной кладки

Задание 2. Представлено в приложении 5 данного методического прсобия. К расчетам рекомендуется следующая нормативная литература применяемая при каменной кладке:

-ГОСТ 379-95 Кирпич и камни силикатные;

-ГОСТ 530-2012 Кирпич и камень керамические;

-ГОСТ 6133-99 Камни бетонные стеновые;

62

-ГОСТ 18343-80 Поддоны для кирпича и керамических камней;

-ГОСТ 28013-98 Растворы строительные;

-Постановление №123 Безопасность труда в строительстве ч.2;

-СНиП 1.04.03-85 Нормы продолжительности строительства и задела в строительстве;

-СНиП 3.03.01-87 Несущие и ограждающие конструкции;

-СНиП 23-02-2003 Тепловая защита зданий;

-П 15.13330.2012 Каменные и армокаменные конструкции.

Практическая работа № 10 Выбор строительного монтажного крана.

СибАДИТехническое обоснование выбора монтажного крана

Цель работы: Получен е навыков в выполнении расчетов.

Оснащенность оборудован е: методические указания, курс лекций по указанной теме, справочная л тература, калькулятор, линейка, мультимедийное оборудование, персональный компьютер.

Порядок проведения работы

1) Ознаком ться с целью, порядком выполнения работы, теоретической частью. 2) Определяем сходные данные к ра оте

3) Определяем необход мую длину стрелы крана Lм и вылет стрелы Z графическим или анал т ческ м методом.

4) Обосновать выбора монтажного крана.

5) Оформить работу и подготовить ее к защите.

Теоретические сведения

Выбор кранов для выполнения практической работы по возведению здания или сооружения осуществляется в два этапа.

На первом этаже исходя из габаритов возводимого здания (сооружения), максимальной массы сборных элементов и их расположения в плане здания, размеров строительной площадки (условия стесненности производства работ), выбирают тип крана (стреловой, башенный), который по своим техническим характеристикам может обеспечить выполнение технологических операций и процессов.

На втором этаже выбирают конкретную модель крана с необходимыми параметрами (грузоподъемность, длина стрелы, дополнительное оборудование). Так при строительстве промышленных зданий и других развитых в плане сооружений относительно небольшой высоты рекомендуется использовать стреловые самоходные краны.

Башенные краны используются, в основном, при строительстве жилых админи- стративно-бытовых зданий, а также промышленных зданий и сооружений большой высоты, большой длины и относительно небольшой ширины.

Выбор конкретной модели начинают с определения требуемых параметров монтажных кранов при возведении того или иного здания из сборных элементов. При выборе кранов исходными данными являются:

−объемно-планировочное и конструктивное решение строящегося здания;

−массы монтируемых элементов, расположение их в плане и по высоте;

−методы организации строительства, способы и методы монтажа.

63

Рабочие параметры кранов определяются на основе монтажных характеристик |

|||

элементов сборных конструкций. К монтажным характеристикам сборных элементов |

|||

относятся: |

|

|

|

Qм− монтажная масса, т; |

|

|

|

Нм− монтажная высота подъема крюка, м; |

|

||

Z м − монтажный вылет крюка крана, м. |

|

||

Монтажная масса конструкций характеризуется массой самой конструкции и |

|||

массой монтажных приспособлений. Определяется монтажная масса для самых тяже- |

|||

лых и наиболее удаленных элементов по формуле: |

|

||

|

Q м Q эл. qприсп. , |

|

|

где Qэл. − масса элемента, конструкции, т; qприсп. − масса монтажных приспособле- |

|||

ний, т. |

|

|

|

Высота подъема крюка ( Нм) технологически необходимая высота вертикального |

|||

перемещения монт руемых элементов и определяется по формуле: |

|||

|

Нм h1 h2 h3 h4 , |

|

|

где h1− проектная отметка (превышение опоры монтируемого элемента над уровнем |

|||

стоянки крана; h2 − высота подъема элемента над опорой (принимают для безопасно- |

|||

сти и удобства монтажа от 0,5 до 1,0 м); |

h3 − высота (толщина) монтажного элемента; |

||

h4 − длина (высота) стропов |

ли грузозахватного приспособления над монтируемым |

||

элементом. |

|

|

|

Монтажный вылет стрелы (крюка) крана описывается радиусом его действия, т.е. |

|||

расстоянием от центра тяжести монтируемого элемента до оси вращения крана: |

|||

|

Z 1 2 3 , |

|

|

где 1− расстояние от оси вращения крана до шарнира крепления стрелы для стрело- |

|||

вых кранов (принимается 1,5 м) до ближайшей опоры − для башенных; 2− расстоя- |

|||

ние от шарнира крепления стрелы или опоры крана до наружной поверхности соору- |

|||

жения; 3 − расстояние от наружной поверхности сооружения до оси крюка крана (см. |

|||

рис. 8.1). |

|

|

|

|

|

4 |

|

|

|

h |

|

|

|

3 |

|

|

|

h |

|

|

|

2 |

|

|

|

h |

|

СибАДИ |

|||

|

|

1 |

м |

|

|

h |

Н |

1 |

2 |

3 |

|

|

Z |

|

|

Рисунок 8.1 – Определение монтажного вылета стрелы (крюка) крана. |

|||

64

Для определения требуемого вылета крюка крана и длины стрелы монтажного крана обычно пользуются двумя способами: графическим или аналитическим.

Графический способ. В произвольном масштабе вычеркивают контур монтируемого сооружения, контур характерного элемента или конструкции в монтажном положении над проектной отметкой и проводят ось крюка крана.

Для кранов с наклонной стрелой (рис. 8.2) ось стрелы проводят через две точки: А, расположенную на высоте Нм 1,5м (где 1,5 м − минимальное расстояние от крюка

крана до оголовка стрелы, т.е. высота полиспаста), и В, обеспечивающую безопасный зазор между стрелой и выступающими гранями ранее смонтированных элементов (принимается от 1,0 до 1,5 м по условиям техники безопасности).

СибОба описанных выше способаАабсолютно равнозначныДИ, однако графический является более простым в практическом применении.

Ось стрелы проводят до пересечения с линией N-N, расположенной на уровне крепления стрелы, параллельной плоскости стоянки крана (принимается по техпаспорту или 1,5 м). Получают точку Д. Затем от точки Д влево откладывают 1(по тех-

паспорту или пр н мают 1,5 м для стреловых кранов). Все построения выполняют в том же масштабе. По построенной схеме графически определяют длину стрелы крана

L (м) и монтажный вылет крюка Z (м).

Аналит ческ й метод. Используя рис. 8.2 и 8.3 проводят дополнительные построения и получают два прямоугольных подобных треугольника. Обозначим один

АВС со сторонами а, в, с |

|

второй ВДЕ со сторонами а1, в1, с1. |

|||||

Из АВС находят |

а = (1,5 м + h4 + h3 + h2 ) − 1,0 м; в = ( 3 1,0 м); |

||||||

|

|

|

с2 = а2 + в2, отсюда определяют с. |

||||

Из ВДЕ находят а1 |

= h 1,0 м 1,5 м; в1 = |

а1 |

. |

||||

|

|||||||

|

|

|

1 |

|

|

tg |

|

|

|

|

|

|

|

||

АВС подобен ВДЕ, поэтому tg а |

а1 . |

||||||

|

|

|

|

в |

в |

||

|

|

|

|

|

1 |

|

|

Из выражения с2 |

а |

2 |

в2 |

определяют с1. |

|||

1 |

1 |

1 |

|

|

|

|

|

Длину стрелы вылет находят по формулам: |

|||||||

Lстр. с с1; |

Z 1 2 |

3 , |

|||||

где 2 в1 1,0 м. |

|

|

|

|

|

|

|

Полученные монтажные характеристики (монтажная масса, длина стрелы и монтажный вылет) позволяют непосредственно выбрать марку крана. Прежде всего, определяют необходимую группу грузоподъемности крана с помощью нормативнотехнической литературы, каталогов и справочников.

Для этого сравнивают рассчитанную монтажную массу с ближайшей группой грузоподъемности; приступают к выбору типа ходового устройства крана, которое имеет большое значение для правильной оценки условий работы крана (т.е. влияние качества грунтового покрытия строительной площадки, плотное покрытие - использовать пневмоколесные краны, в других случаях есть смысл использовать гусеничные

65

краны); подбор необходимой длины стрелы крана по сравнению с полученными в ре- |

|||||||||

зультате расчета параметрами; следующий этап подбора крана заключается в проверке |

|||||||||

соответствия параметров выбранного крана необходимым монтажным характеристи- |

|||||||||

кам, т.е. расчетным параметрам монтажа. |

|||||||||

При этом пользуются специальными графиками, на которых изображены кривые |

|||||||||

изменения грузоподъемности крана для конкретных длин стрел. |

|||||||||

Полученное значение по грузоподъемности сравнивают с расчетным. Если полу- |

|||||||||

ченное значение больше или равно расчетному, выбранный кран удовлетворяет усло- |

|||||||||

виям монтажа, если нет − необходимо рассмотреть возможность использования крана |

|||||||||

большей грузоподъемности, т.е. следующей группы грузоподъемности. |

|||||||||

|

|

|

|

|

|

|

|

|

A |

|

|

|

|

|

|

|

|

|

1,5м |

|

|

|

|

|

|

|

L |

|

|

|

|

|

|

|

|

|

|

|

|

1,5м |

|

|

|

|

|

|

|

|

|

|

1 |

|

1,5м |

2 |

3 |

||||

Рисунок 8.2 - Определение монтажного вылета стрелы (крюка) крана без гуська. |

|||||||||

|

|

|

|

|

|

|

|

|

1,5м |

крана |

|

|

|

|

|

|

250 |

|

h4 |

|

|

|

|

р |

е л |

ы |

|

h3 |

|

|

|

|

т |

|

|

||||

|

|

- |

с |

|

|

|

h2 |

||

|

L |

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

СибАДИ |

|||||||||

вращения |

|

|

|

|

|

|

|

|

h1 |

Ось |

|

|

D |

|

|

||||

|

|

|

|

|

|||||

|

|

|

|

|

|

||||

1,5м |

|

|

|

|

|

|

|

|

|

1 |

1,5м |

|

|

|

|

|

2 |

|

3 |

Рисунок 8.3 - Определение монтажного вылета стрелы (крюка) крана с гуськом. |

|||||||||

66

Обычно для монтажа строительных конструкций зданий и сооружений подбирают несколько вариантов монтажных кранов, а затем, выполняют их технико-экономическое сравнение по удельным приведенным затратам. Наиболее экономически выгодный вариант принимают в производство.

Задача (по вариантам). Определить необходимую длину стрелы крана |

Lм и вылет |

||||||||

стрелы Z графическим и аналитическим методом. |

|

|

|

|

|

|

|||

Исходные данные: |

|

|

|

|

|

|

|

|

|

|

Наименование |

|

|

Варианты |

|

|

|||

|

СибАДИна). |

|

|||||||

|

|

1 |

2 |

|

3 |

4 |

|

5 |

|

|

Проектная отметка h1, м |

4,30 |

6,50 |

|

8,10 |

10,20 |

|

12,0 |

|

|

Ширина пролета, м |

6,0 |

4,0 |

|

8,0 |

6,0 |

|

4,0 |

|

|

Плита покрыт я h3 , м |

0,25 |

0,35 |

|

0,40 |

0,22 |

|

0,28 |

|

|

Высота строп, м |

1,50 |

1,75 |

|

2,15 |

1,50 |

|

1,75 |

|

Высота основан я пяты стрелы над уровнем стоянки крана − 1,5 м; расстояние от пяты стрелы до оси вращен я крана − 1,5 м.

Практическая работа № 11 Разработка элементов технологической карты на монтаж

конструкц й одноэтажных промышленных зданий

Цель работы: Получение навыков в выполнении расчетов.

Оснащенность и оборудование: методические указания, курс лекций по указанной теме, справочная литература, калькулятор, линейка, мультимедийное оборудование, персональный компьютер.

|

Порядок проведения работы |

1) |

Ознакомиться с целью, порядком выполнения работы, теоретической частью. |

2) |

Задание выдается индивидуально каждому студенту преподавателем. Определя- |

|

ем исходные данные к практической работе. |

3) |

Определяем необходимую длину стрелы крана Lм вылет стрелы Z графическим |

|

или аналитическим методом. |

4) |

Размещение монтажного крана на строительной площадке. |

5) |

Определить расстояние от основания откоса Lкр. до ближней опоры крана, при ус- |

|

тановке башенного крана у котлована. |

6) |

Определить привязку башенного крана (от бровки откоса до оси башенного кра- |

7) |

Оформить работу и подготовить ее к защите. |

Теоретические сведения

В данной практической работе разработана на монтаж надземной части промышленного одноэтажного каркасного здания из сборных железобетонных конструкций, находящегося в третьем климатическом районе со среднемесячной температурой воздуха в январе до - 20 0С и в июле до +25 0С, в районах несейсмоопасных, и с развитой базой железобетонных заводов и наличия дорог для доставки конструкций автотранспортом.

67

Исходные данные:

Размеры здания в плане 72 х132 м, Высота этажа – 6,0 м, этажность – 1 этаж,

Шаг колонн крайних рядов– 6 м, шаг колонн средних рядов-12м. Три пролета, пролёт - 24 м.

СибАДИ |

|||||||||

|

|

Рисунок 9.1 – План-схема промышленного здания в осях 72х132 м |

|

|

|||||

|

|

В состав работ, рассматриваемых технологической картой, входят: |

|

|

|||||

1) |

монтаж краном основных, монтаж связей по верху колонн; |

|

|

|

|||||

2) |

монтаж подстропильных и стропильных конструкций, монтаж плит покрытия; |

||||||||

3) |

монтаж наружных стеновых панелей, ворот и оконных блоков. |

|

|

||||||

4) |

сварка закладных элементов в стыках сборных железобетонных конструкциях про- |

||||||||

изводится сварочным оборудованием ПСУ - 500 - 2, заделка стыков элементов конст- |

|||||||||

рукций вручную. |

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

Таблица 9.1 |

|

|

|

Пример заполнения спецификации сборных конструктивных элементов |

|||||||

|

№ |

Наименование |

Количество, |

Размеры |

Размеры |

Объем |

Масса* |

||

|

|

элемента, |

штук |

объем |

объем |

бетона, м куб. |

элемента, тн |

||

|

п/п |

марка элемента* |

|

элемента |

про- |

|

|

|

|

|

|

марка бетона** |

|

LхBхH=V, |

ема**, |

|

|

|

|

|

|

|

|

м |

в м |

|

|

|

|

|

|

|

|

|

LхBхH=V |

1 шт. |

на зда- |

1 шт |

на зда- |

|

|

|

|

|

|

|

ние |

|

ние |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

68

|

|

|

|

Сборные конструкции |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

Колонны |

48 |

6,9x0,4x0,4 |

- |

1,10 |

52,8 |

2,76 |

132,48 |

|

|

|

крайние |

|

|

|

|

|

|

|

|

|

1К69.4(М 300) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

Колонны средние |

26 |

6,3x0,5x0,5 |

- |

1,58 |

41.08 |

3,94 |

102.44 |

|

|

|

2К63.4(М 300) |

|

|

|

|

|

|

|

|

|

||||||||

СибАДИСтеновая панель 20 6,3х1,2х0,25 - 1,6 32 2,61 52.2 |

|||||||||

3 |

Колонны |

18 |

6,6x0,4x0,4 |

- |

1.43 |

25.74 |

3.57 |

64.26 |

|

|

|

фахверка |

|

+3,1х0,4х0,3 |

|

|

|

|

|

|

|

7КФ97-1(В 15) |

|

|

|

|

|

|

|

4 |

троп льная |

72 |

24x3,3x0,28 |

- |

5,92 |

426.24 |

14,8 |

1065.6 |

|

|

|

ферма |

|

|

|

|

|

|

|

|

|

ФБ24IV-9АIBI |

|

|

|

|

|

|

|

|

|

(М 400) |

|

|

|

|

|

|

|

5 |

Плита покрыт я |

928 |

6x1,5x0,3 |

- |

0,62 |

575.36 |

1,5 |

1392 |

|

|

|

2ПГ6-5 IYт |

|

|

|

|

|

|

|

|

|

(М 300) |

|

|

|

|

|

|

|

6 |

Плита покрыт я с |

128 |

6x1,5x0,3 |

- |

0,47 |

60.16 |

1,2 |

153.6 |

|

|

|

2 отв. |

|

|

|

|

|

|

|

|

|

1,2х1,7м |

|

|

|

|

|

|

|

|

|

ПВ (В 20) |

|

|

|

|

|

|

|

7 |

Подстропильная |

22 |

12х3,3 |

- |

3,90 |

85.8 |

10,3 |

226.6 |

|

|

|

ферма |

|

|

|

|

|

|

|

|

|

ФПУ-3(М 450) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

8 |

Стеновая панель |

96 |

6,0х1,8х0,25 |

- |

2,3 |

220.8 |

3,74 |

359.04 |

|

|

|

рядовая |

|

|

|

|

|

|

|

|

|

ПС60.18.2,5-2л-31 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Стеновая панель |

258 |

6,0х1,2х0,25 |

- |

1,5 |

387 |

2,49 |

642.42 |

|

|

рядовая |

|

|

|

|

|

|

|

|

|

ПС60.12.2,5-3л-31 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Стеновая панель |

8 |

6,3х1,8х0,25 |

- |

2,4 |

19.2 |

3,92 |

31.36 |

|

|

угловая, где тем- |

|

|

|

|

|

|

|

|

|

пер. щов |

|

|

|

|

|

|

|

|

|

ПС63.18.2,5-2л- |

|

|

|

|

|

|

|

9 |

1.31 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

угловая, где |

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

темп.щов |

|

|

|

|

|

|

|

|

|

ПС63.12.2,5-3л- |

|

|

|

|

|

|

|

|

|

1.31 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

всего |

|

1926,18 |

|

4222 |

Примечания:

*только для сборных конструкций.

**только для монолитных конструкций.

69

Определение объёмов работ, затрат труда и машинного времени

Расчет объемов работ заключается в определении объемов монтажных работ, то есть количества монтажных элементов каждой марки, и объемов сопутствующих работ (разгрузка конструкций, электросварка и заделка монтажных стыков и швов) по монтажным участкам и на все здание.

Наименование работ и единицы их измерения принимаются по соответствующим параграфам ЕНиР, ГЭСН [4-7].

Ведомость объемов работ, табл.9.3, заполняют в формулировках ГЭСН (ЕНиР), в

последовательности, соответствующей проектируемой технологии возведения объекта |

||||||

СибАДИ |

||||||

с использованием предыдущих наработок. В примечании записывают ссылки на табл., |

||||||

нормы, узлы рабоч х чертежей. |

|

|

Таблица 9.3 |

|||

|

|

Ведомость объемов монтажных работ |

|

|

||

|

№ |

|

|

Объем работ на |

|

|

|

п.п. |

Наименован е ра от (процессов) |

Ед. измерения |

Примечание |

|

|

|

|

|

|

здание |

|

|

|

1 |

2 |

3 |

4 |

5 |

|

|

1 |

Монтаж колонн крайнего ряда |

шт. |

48 |

План здания |

|

|

2 |

Монтаж колонн среднего ряда |

шт. |

26 |

План здания. |

|

|

3 |

Монтаж фахверковых колонн |

шт. |

18 |

План здания. |

|

|

4 |

Монтаж ферм |

шт. |

72 |

План здания. |

|

|

5 |

Монтаж плит покрытия |

шт. |

1056 |

План здания. |

|

|

6 |

Монтаж навесных панелей |

шт. |

382 |

Фасады |

|

|

7 |

Монтаж автомобильных ворот |

шт. |

6 |

Фасады |

|

|

|

|

|

|

|

|

|

8 |

Заполнение оконных проемов высотой 3 м |

м2 |

648 |

Фасад |

|

|

9 |

Конопатка, зачеканка, расшивка швов |

м |

3870 |

Фасады |

|

Расчет трудозатрат осуществляют по ГЭСН (государственные элементные сметные нормы). Результаты расчета оформляют в виде "Ведомости затрат труда машинного времени" (таблица 9.4).

70

Таблица 9.4 Пример оформления ведомости (калькуляции) затрат труда и машинного времени

|

№ |

|

Наименование |

Табл. |

Измеритель |

|

Объем |

Состав звена |

|

Затраты труда |

|

Трудоемкость |

||||

|

п/п |

|

работ по ГЭСН. |

ГЭСН |

|

|

работ |

|

|

на ед. |

|

|

|

на здание |

||

|

|

|

|

|

|

|

на зда- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

маш.- |

|

чел.-ч |

|

маш.- |

|

чел.- |

||

|

|

|

|

|

|

|

ние |

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

ч |

|

|

|

см |

|

дн |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

|

2 |

3 |

4 |

|

5 |

6 |

|

7 |

|

8 |

|

9 |

|

10 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

|

Установка ко- |

07-01- |

100 шт |

0,48 |

Монтажник |

107,10 |

658,56 |

6,43 |

39,51 |

|||||

|

|

СибАДИ |

|

|

|

|||||||||||

|

|

|

лонн крайнего |

011-10 |

|

|

|

(5р-1, 4р-1, 3р- |

|

|

|

|

|

|

|

|

|

|

|

ряда прямо- |

|

|

|

|

2, 2р-1), маши- |

|

|

|

|

|

|

|

|

|

|

|

угольного сече- |

|

|

|

|

нист (6р-1) |

|

|

|

|

|

|

|

|

|

|

|

ния в стаканы |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

фундаментов |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

при заделке ко- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

лонн > 0,7 м |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

массой до 3 т |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|

Установка ко- |

07-01- |

100 шт |

0,26 |

Монтажник |

119,65 |

762,72 |

3,89 |

24,79 |

|||||

|

|

|

лонн среднего |

011-11 |

|

|

|

(5р-1, 4р-1, 3р- |

|

|

|

|

|

|

|

|

|

|

|

ряда прямо- |

|

|

|

|

2, 2р-1), маши- |

|

|

|

|

|

|

|

|

|

|

|

угольного сече- |

|

|

|

|

нист (6р-1) |

|

|

|

|

|

|

|

|

|

|

|

ния в стаканы |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

фундаментов |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

при заделке ко- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

лонн > 0,7 м и |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

массой до 4 т |

|