- •ВВЕДЕНИЕ

- •2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ К АСФАЛЬТОБЕТОННЫМ СМЕСЯМ И АСФАЛЬТОБЕТОНАМ

- •5.1. Материалы для приготовления асфальтобетонных смесей

- •5.2. Материалы для приготовления полимерасфальтобетонных смесей

- •6.2. Порядок испытаний минеральных порошков

- •9. СВОЙСТВА И ТЕХНОЛОГИЯ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННЫХ ВЯЖУЩИХ

- •9.1. Полимерные модифицирующие добавки к битумам

- •9.7. Технология приготовления полимерно-битумных вяжущих на основе атактического полипропилена

- •9.8. Технология приготовления резинобитумных вяжущих

- •10.2. Хранение асфальтобетонных смесей в накопительных бункерах

- •10.3. Укладка и уплотнение асфальтобетонных смесей

- •11.1. Щебеночно-мастичный асфальтобетон

- •11.2. Литой асфальтобетон

- •11.3. Цветной асфальтобетон

- •11.4. Асфальтобетон на пористых заполнителях

- •11.5. Органоминеральные смеси

- •ЗАКЛЮЧЕНИЕ

- •Приложение 1

- •Приложение 2

- •Приложение 3

- •Приложение 4

- •Приложение 5

- •Приложение 6

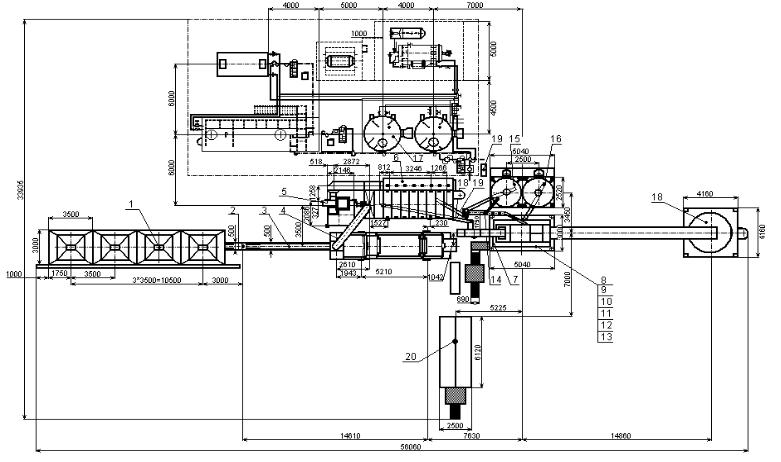

Из отечественных асфальтосмесительных установок представляет интерес установка НС-100 (рис. 48) производительностью 100 т асфальтобетонной смеси в час. Установка изготовлена в г. Омске ЗАО «Номбус».

С

10.2. Хранение асфальтобетонных смесей в накопительных бункерах

Накоп тельный бункер является временным складом для хране-

копительномния готовых горяч х асфальтобетонных смесей. Накопительные бункера в составе асфальтобетонного завода обеспечивают ритмичность

выпуска асфальто етонных смесей независимо от наличия транспортных средств, зменения режимов укладки и погодных условий.

Все этобункерепозволяет сократить время загрузки автомобилей и повысить про звод тельность АБЗ. Однако при хранении смесей в напри транспортировании их к месту укладки происход т старен е тума, проявляющееся в повышении его хруп-

кости сн жен пластичности. В результате ухудшаются удобоукладываемость и уплотняемостьАасфальтобетонных смесей, снижается трещино-, водо- и морозостойкость асфальтобетонных покрытий.

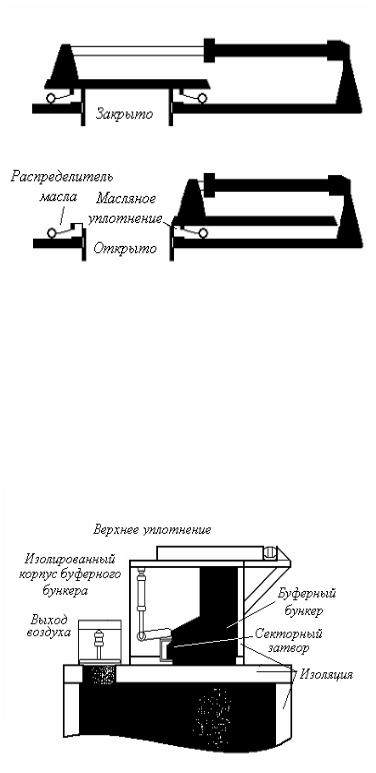

Интенсивность старения итума при хранении асфальтобетонной смеси в накопительном ункере и в процессе транспортирования зависит от температуры и времениДхранения смеси, ее состава и свойств битума. В полностью заполненном бункере с плотной крышкой хранение смесей возможно в течение 24 ч и более без изменений свойств битума. Поэтому одной из мер увеличения срока хранения является, возможно, большая степень наполнения бункера смесью и его герметизация для ограничения доступа кислородаИ(рис. 49 – 51).

По продолжительности хранения накопительные бункера делятся на бункера для кратковременного хранения смесей (до 12 ч) и бункера с системой обогрева, в которых смесь может храниться в течение нескольких дней. Конструктивно эти бункера различаются системой теплоизоляции, специальными устройствами для герметизации объема и иногда введением инертных газов для предотвращения старения битума.

Бункера для длительного хранения смеси поставляются в виде отдельных силосов или в виде батарей из двух или трех силосов. Емкость силоса составляет от 100 до 600 т.

162

Си б А

Рис. 48. План размещения оборудования асфальтосмесительнойДустановкиИНС-100: 1–бункер-питатель;2–ленточный собирающий конвейер; 3 – ленточный конвейер для подачи материала в сушильный барабан; 4–сушильныйбарабан;5–ды- мосос;6–фильтр рукавный; 7 – элеватор ковшовый; 8 – грохот; 9 – бункер горячих инертных материалов;10–дозатор минерального материала; 11 – дозатор минерального порошка;12 –дозаторбитума;13–смеситель лопастной; 14 – ковшовый элеватор рекуперированной пыли; 15 – бункеррекуперированнойпыли;16– бункер минерального порошка; 17 – битумное хозяйст-

во; 18 – бункер для храненияготовой смеси;19 –пневматическаясистема;20– кабина управления

163

Конструкция силосов предотвращает химическую реакцию асфальтобетонной смеси с кислородом воздуха, т.е. окисление, которое ведет к ее старению. Вверху и внизу силосы герметизированы для исключения попадания в них свежего воздуха.

Герметизация силоса сверху производится с помощью пло-

ской заслонки (см. рис. 49). |

|

|

|

|

|

|

||

С |

|

|

Во |

время |

дли- |

|||

|

|

|

|

|||||

|

|

тельного |

хранения |

|||||

|

|

смеси заслонка закры- |

||||||

|

|

та. |

Заслонка |

|

имеет |

|||

|

|

пневматический |

при- |

|||||

|

|

вод, ее 100%-ная гер- |

||||||

|

|

метизация по отноше- |

||||||

работе |

нию к внешнему воз- |

|||||||

духу |

осуществляется |

|||||||

и |

||||||||

масляным уплотнени- |

||||||||

ем, |

которое |

нужно |

||||||

|

|

обновлять |

|

только |

||||

|

А |

|

|

|

|

|||

Р с. 49. Верхняя герметизирующая заслонка |

один раз в день. |

|

||||||

При |

асфальтосмесительных установок непрерывного |

|||||||

действия скре ковые конвейеры непрерывно подают асфальтобе- |

||||||||

тонную смесь в силос. Это ведет к образованию насыпного конуса |

||||||||

из смеси, а затем и к ее расслоению. |

|

|

|

|

|

|

||

Для предотвращения расслоения смеси при загрузке силоса |

||||||||

устраивается герметизированный буферный бункер, расположен- |

||||||||

ный в изолированном и герметизированном корпусе (см. рис. 50). |

||||||||

|

|

|

При этом |

достига- |

||||

|

|

И |

||||||

|

|

ется |

эффект |

сплющива- |

||||

|

Дния, т.е. не образуется |

|||||||

|

|

насыпной конус, кото- |

||||||

|

|

рый в последующем ве- |

||||||

|

|

дет к расслоению смеси. |

||||||

|

|

Точное управление рабо- |

||||||

|

|

той |

затвора |

буферного |

||||

|

|

бункера |

предотвращает |

|||||

|

|

неконтролируемый сброс |

||||||

|

|

смеси в силос непосред- |

||||||

|

|

ственно |

со |

скребкового |

||||

|

Рис. 50. Буферный бункер |

конвейера. |

|

|

|

|||

|

|

|

|

|

|

|

||

164

Он подает ее в силос порциями и закрывается до полного опустошения бункера. Благодаря этому вся смесь может попасть в силос только через этот бункер. Буферный бункер с порционной выдачей смеси на силосах для ее длительного хранения оборудован сдвоенным затвором. Он открывается только тогда, когда уровень смеси в бункере достигает минимальной отметки и подается соот-

Светствующий сигнал на автоматику управления. Через заданное время затвор снова закрывается.

В качестве дополнительного предохранителя в бункере установлен зонд, который автоматически открывает затвор при дости-

силосажен макс мального уровня смеси. Заслонка приводится в действие пневмоц л ндром. Если во время хранения смесь выдается из

, то на нее сразу же подается соответствующий сигнал и она открывается.

При закрыван затвора на силосе и окончании выдачи смеси

заслонка закрывается. Хорошая изоляция важна для снижения излучен я тепла. Она сохраняет температуру смеси почти постоянной. Верхнюю часть силоса покрывают непрессованной гибкой рулонной золяц ей толщиной до 300 мм. Для боковых стенок использована изоляция толщиной до 150 мм. Разгрузочная воронка имеет изоляцию толщиной до 200 мм (см. рис. 51).

Конусное днище |

должно |

|

|

препятствовать расслоению смеси. |

|

||

|

|

Д |

|

Исследования показали, что на- |

|

||

клон стенокбАконуса 66° обеспечи- |

|||

вает равномерное стекание смеси |

|

||

по конусу как единой массы. Этот |

И |

||

поток массы проходит практически |

|||

без какого-либо ее расслоения. |

|

||

|

|

||

Неподогреваемые конические |

|

||

днища силосов неизбежно ведут к |

|

||

большим потерям тепла. Поэтому |

|

||

часто используют подогрев днища |

|

||

на всех силосах для длительного |

Рис. 51. Разгрузочный конус |

||

хранения смеси. |

|

|

|

Нижняя часть конуса при этом нагревается подаваемым насосом жидким теплоносителем, который течет по каналам, приваренным к нему. Конус при этом гарантирует равномерную выгрузку смеси из силоса без нарушения ее структуры. Вместо жидкого теплоносителя можно использовать также электронагрев.

Разгрузочное отверстие герметизировано в отношении воздуха масляной ванной, которая расположена в шахте внутри конуса.

165

Во время, когда конус закрыт при длительном хранении смеси, уровень масла поднимается выше уровня разгрузочного отверстия. Масло хранится в баке под затвором и при необходимости вытесняется в шахту сжатым воздухом. Перед открыванием отверстия масло стекает обратно в бак. Под накопительным бункером устанавли-

вают автомобильные весы. Весы подключены к компьютеру, кото- Срый ведет учет отгружаемой асфальтобетонной смеси и печатает

накладные. учетом возможных потерь времени по техническим и метеоролог ческ м причинам минимум емкости накопительного бункера можно пр нять равным часовой производительности заво-

ида.

Хранен е транспортирование холодных

асфальто етонных смесей

Холодныеизбежаниеасфальто етонные смеси после приготовления транспорт руют на склад, расположенный на АБЗ или трассе.

Площадка склады, предназначенные для хранений смесей, должны быть хорошо спланированы, очищены и обеспечены водоотводом. Перед склад рованием в штабель смесь охлаждают до температуры 30 – 40 °С перекидкой с помощью экскаватора или погрузчика. Во слеживаемости смеси высота штабеля должна

быть, как правило,Ане олее 2 м. В тех случаях, когда смесь характеризуется малой слеживаемостью (показатель не более 3 – 5 ударов) или предназначается дляДхранения в течение не более 1 – 1,5 месяцев, высоту штабеля можно увеличить до 3 – 3,5 м.

Продолжительность хранения смесей зависит от вида применяемого битума: 2 недели – для смесей, приготовленных с использованием битумов марок СГ 130/200, МГ 130/200 и МГО 130/200; 4 месяца – для смесей, приготовленных с Ииспользованием битумов марки СГ 70/130; 8 месяцев – для смесей, приготовленных с использованием битумов марок МГ 70/130 и МГО 70/130. Холодные асфальтобетонные смеси можно транспортировать автомобильным, железнодорожным и водным транспортом. При погрузке смесь должна быть рыхлой и иметь температуру не выше 40 °С летом и 25 °С зимой, горячие асфальтобетонные смеси можно перевозить только автомобилями на расстояние не более 50 км.

Контроль качества работ

При приготовлении асфальтобетонной смеси контролируют: качество всех компонентов, температурный режим подготовки битума, температуру нагрева минеральных материалов, температуру готовой асфальтобетонной смеси, качество готовой смеси.

166

Следует разделять входной, операционный и приемочный контроль. При входном контроле устанавливают соответствие качества исходных материалов каждой поступающей на АБЗ партии стандартам. Операционный контроль осуществляют не реже 1 раза в 10 смен, определяя зерновой состав щебня (гравия), песка, материалов из отсевов дробления и минерального порошка, содержание пылевидных и глинистых частиц в щебне (гравии) и песке, влажность неактивированного минерального порошка и порошковых отходов промышленности, гидрофобность активированного минерального порошка. Для испытаний отбирают пробы со склада.

загрузки

Контрол руя качество битума, определяют глубину проника-

ния глы при 25 °С |

температуру размягчения вязкого битума или |

С |

тума. Для испытания отбирают пробы из каж- |

вязкость ж дкого |

дого рабочего котла или итумоплавильных установок непрерывного действ я (1 раз в смену). При приготовлении разжиженного битума на АБЗ проверяют точность дозирования и последователь-

ность в котел исходных материалов в соответствии с по-

добранным в ла оратории составом. Кроме того, проверяют темпе-

ной смеси отбираютАодну про у от каждой партии. Партией считается количество смеси одного Дсостава, выпускаемое на одной установке в течение смены: не более 600 т – горячих смесей, 200 т – холодных. При изменении состава асфальтобетонной смеси и во всех недостаточно ясных и спорных случаях берут дополнительные про-

ратуру нагрева тума через каждые 2 – 3 ч в котлах; в битумопла-

вильных установках непрерывного действия температуру битума |

|

контролируютбитумав отсеке готового |

. |

Для приемочного контроля качества готовой асфальтобетон- |

|

бы. Температуру асфальтобетонных смесей контролируют в кузове

–температуру отгружаемой смеси приИвыпуске из смесителя или накопительного бункера;

–зерновой состав минеральной части смеси;

–водонасыщение для всех смесей;

–предел прочности при сжатии при температуре 50, 20 °С и водостойкость для горячих смесей;

–предел прочности при сжатии при температуре 20 °С, в том числе в водонасыщенном состоянии, и слеживаемость (2 – 3 раза в

167

смену) для холодных смесей. Вышеуказанные показатели для холодных смесей определяют до прогрева.

Показатели физико-механических свойств должны соответствовать требованиям, предъявляемым ГОСТ 9128 к данному виду асфальтобетона. Зерновой состав и содержание битума рекомендуется определять одним из ускоренных способов, приведенных в

СГО Т 12801. Помимо этого, для контроля зернового состава минеральной части рекомендуется отбирать «сухие» замесы из смесителя, т.е. смесь м неральных материалов без битума. Перемешанные матер алы з смес теля выгружают в кузов автомобиля-самосвала,

смесиоткуда берут пробы по 0,5 кг в пяти-шести местах; эти пробы перемеш вают, охлаждают до температуры 20 °С и из общей пробы бе-

рут среднюю массой 1 кг, для которой определяют зерновой состав способом «мокрого» рассева.

–пористостьбАминеральной части;

–остаточную пористость;

–водостойкость при длительном водонасыщении;

–предел прочности при сжатии: при температуре 20 °С – после прогрева и после длительногоДводонасыщения для холодных смесей, при температуре 0 °С – для горячих смесей;

–сцепление битума с минеральной частью смесей;

–сдвигоустойчивость и трещиностойкость при условии наличия этих показателей в проектной документации;

–однородность смесей. И

поставщика.

В случае отсутствия данных о содержании естественных радионуклидов изготовитель силами специализированной лаборатории осуществляет входной контроль материалов в соответствии с ГОСТ 30108. Периодически контроль осуществляют не реже 1 раза в месяц и при изменении исходных материалов. Если в результате приемочного контроля выявлено несоответствие показателей физи- ко-механических свойств асфальтобетонных смесей и показателей,

168