- •ВВЕДЕНИЕ

- •2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ К АСФАЛЬТОБЕТОННЫМ СМЕСЯМ И АСФАЛЬТОБЕТОНАМ

- •5.1. Материалы для приготовления асфальтобетонных смесей

- •5.2. Материалы для приготовления полимерасфальтобетонных смесей

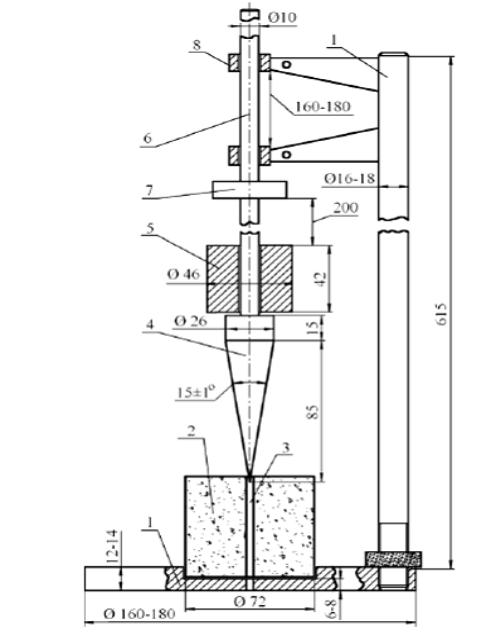

- •6.2. Порядок испытаний минеральных порошков

- •9. СВОЙСТВА И ТЕХНОЛОГИЯ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННЫХ ВЯЖУЩИХ

- •9.1. Полимерные модифицирующие добавки к битумам

- •9.7. Технология приготовления полимерно-битумных вяжущих на основе атактического полипропилена

- •9.8. Технология приготовления резинобитумных вяжущих

- •10.2. Хранение асфальтобетонных смесей в накопительных бункерах

- •10.3. Укладка и уплотнение асфальтобетонных смесей

- •11.1. Щебеночно-мастичный асфальтобетон

- •11.2. Литой асфальтобетон

- •11.3. Цветной асфальтобетон

- •11.4. Асфальтобетон на пористых заполнителях

- •11.5. Органоминеральные смеси

- •ЗАКЛЮЧЕНИЕ

- •Приложение 1

- •Приложение 2

- •Приложение 3

- •Приложение 4

- •Приложение 5

- •Приложение 6

6. Как влияет изменение концентрации основного структурообразующего компонента на изменение прочности бинарной системы?

7. Что такое полимерно-битумное вяжущее?

8. Чем полимерасфальтобетон отличается от асфальтобетона?

С

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ К АСФАЛЬТОБЕТОННЫМ СМЕСЯМ И АСФАЛЬТОБЕТОНАМ

на щебеночные, грав йные и песчаные.

приготовлеАсфальтобетонные смеси (далее – смеси) и асфальтобетоны в зависимости от в да м неральной составляющей подразделяют [11]

В зав с мости от вязкости применяемого битума и температуры бАн я, укладки и уплотнения асфальтобетонные смеси под-

разделяют на горяч е холодные.

Горяч е асфальто етонные смеси приготовляют на вязких нефтяных дорожных тумах по ГОСТ 22245 [12] и ГОСТ 33133 [13]. Температура горяч х смесей при укладке должна быть не ниже 110 С. Формирование асфальто етона из таких смесей в основном заканчивается после уплотнения и остывания конструктивного слоя дорожной одежды.

Холодные асфальто етонные смеси приготавливают на жидких нефтяных дорожных битумах поДГОСТ 11955 [14]. Холодные смеси до их укладки на дорогу можно хранить на складе от 2 недель до 8 месяцев. Укладка и уплотнение холодных смесей производятся при температуре воздуха не ниже 5 С. Холодные смеси из-за пониженного содержания битума и повышенного содержания минерального порошка являются жесткими и трудно уплотняютсяИ, поэтому слои из них в начальный период обладают повышенной пористостью. Формирование холодного асфальтобетона продолжается 4 – 10 недель в зависимости от класса жидкого битума, погодных условий и степени доуплотняющего воздействия автотранспорта.

Горячие асфальтобетонные смеси и асфальтобетоны в зависимости от наибольшего размера зерен щебня или гравия подразделяют на крупнозернистые (зерна до 40 мм), мелкозернистые (зерна до 20 мм) и песчаные (зерна до 10 мм).

Холодные асфальтобетонные смеси делятся на мелкозернистые и песчаные.

12

По плотности (пористости) асфальтобетоны из горячей смеси с учетом их назначения подразделяют на виды:

• высокоплотные – с остаточной пористостью от 1,0 до 2,5% объема, применяемые в однослойных и верхних слоях покрытий и

обязательно содержащие минеральный порошок;

Св жн х слоях покрытий и верхних слоях оснований пон женном содержании минерального порошка;

• плотные – с остаточной пористостью от 2,5 до 5% объема, применяемые в верхних слоях покрытий, в нижних слоях покрытий и верхних слоях оснований и обязательно содержащие минеральный

порошок;

применяемыеХолодные асфальто етоны в начале эксплуатации дороги долж-

• пор стые – с остаточной пористостью от 5 до 10% объема,

• высокопор стые – с остаточной пористостью более 10% объема, пр меняемые в н жних слоях покрытий и основаниях при пони-

ПлотныебАасфальто етоны по содержанию в них щебня (гравия) или песка (природного окатанного и отсевов дробления) подразделяют на типы, указанные в та л. 1.

женном содержан м нерального порошка.

ны иметь остаточную пористость св. 6 до 10% объема из-за начального недоуплотнен я, но в процессе формирования их плотность повышается.

Асфальтобетонные смеси и асфальтобетоны в зависимости от показателей физико-механических свойств асфальтобетона и применяемых материалов подразделяются на марки, указанные в табл. 2.

Асфальтобетонные смеси должны приготавливаться в соответ- |

||||

ствии с требованиями ГОСТ 9128 по технологическому регламенту, |

||||

утвержденному |

в |

установленном |

И |

|

порядке |

предприятием- |

|||

изготовителем. |

|

Д |

||

Зерновые составы минеральной части смесей и асфальтобетонов должны соответствовать установленным в табл. 3 для нижних слоев покрытий и оснований, в табл. 4 – для верхних слоев покрытий.

Показатели физико-механических свойств высокоплотных и плотных асфальтобетонов из горячих смесей различных марок, применяемых в конкретных дорожно-климатических зонах, должны соответствовать указанным в табл. 5.

13

Таблица 1

Типы асфальтобетона в зависимости от содержания щебня (гравия) или песка

|

Тип |

|

Содержание щебня |

Вид, характеристика |

|

асфальтобетона |

(гравия), % массы ми- |

и состав песка |

|

С |

|

неральной части |

|

|

|

|

|

|

|

|

|

|

Горячие |

|

|

Высокоплотный |

|

Щебня св. 50 до 70 |

Природный, отсев дробления и их сме- |

|

|

|

Щебня (гравия) |

си |

|

|

|

|

|

|

А |

|

св. 50 до 60 |

То же |

|

Б |

|

св. 40 до 50 |

То же |

|

В |

|

св. 30 до 40 |

То же |

|

Г |

|

от 0 до 30 |

Отсевы дробления |

|

Д |

|

от 0 до 30 |

Природный или смесь с отсевами |

|

|

бА |

||

|

|

|

|

дробления |

|

|

|

Холодные |

|

|

|

|

Ще ня (гравия) |

Природный, отсевы дробления и их |

|

иБх св. 40 до 50 |

смеси |

||

|

Бх |

|

Ще ня (гравия) |

Природный, отсевы дробления и их |

|

|

|

св. 40 до 50 |

смеси |

|

Вх |

|

Св. 30 до 40 |

Природный, отсевы дробления и их |

|

Гх, Дх |

|

от 0 до 30 |

смеси |

|

|

|

|

То же, что для типов Г и Д |

|

Д |

|||

Марки асфальтобетона |

Таблица 2 |

|||

Виды и типы смесей и асфальтобетонов |

|

Марки |

|

|

Горячие: |

|

|

|

|

- высокоплотные |

|

|

I |

|

- плотные типов: |

|

|

И |

|

|

|

|

|

|

А |

|

|

I, II |

|

Б, Г |

|

|

I, II, III |

|

В, Д |

|

|

II, III |

|

- пористые |

|

|

I, II |

|

- высокопористые щебеночные |

|

|

I |

|

- высокопористые песчаные |

|

|

II |

|

Холодные типов: |

|

|

|

|

Бх, Вх |

|

|

I, II |

|

Гх |

|

|

I, II |

|

Дх |

|

|

II |

|

- высокопористые щебеночные |

|

|

I |

|

14

Таблица 3

Зерновые составы минеральной части смесей и асфальтобетонов для нижних слоев покрытий и верхних слоев оснований

|

Вид и тип |

|

|

|

Размер зерен, мм, мельче |

|

|

|

|

||||

|

смесей и ас- |

40 |

20 |

15 |

10 |

5 |

2,5 |

1,25 |

0,63 |

0,315 |

0,16 |

0,071 |

|

|

фальтобетонов |

|

|||||||||||

С |

|

|

|

Непрерывные зерновые составы |

|

|

|

||||||

|

Плотные типов: |

|

|

|

|

|

|

||||||

|

А |

90- |

66- |

56- |

48- |

40- |

28- |

20- |

14- |

10- |

6- |

4-10 |

|

|

|

100 |

90 |

70 |

62 |

50 |

38 |

28 |

20 |

16 |

12 |

|

|

|

Б |

90- |

76- |

68- |

60- |

50- |

38- |

28- |

20- |

14- |

10- |

6-12 |

|

|

|

100 |

90 |

80 |

72 |

60 |

48 |

37 |

28 |

22 |

16 |

|

|

|

|

|

|

|

Прерывистые зерновые составы |

|

|

|

|||||

|

А |

90- |

66- |

56- |

48- |

40- |

28- |

20- |

14- |

10- |

6- |

4-10 |

|

|

|

100 |

90 |

70 |

62 |

50 |

50 |

50 |

50 |

28 |

16 |

|

|

|

Б |

90- |

76- |

68- |

60- |

50- |

38- |

28- |

20- |

14- |

10- |

6-12 |

|

|

|

100 |

90 |

80 |

72 |

60 |

60 |

60 |

60 |

34 |

20 |

|

|

|

Пор стые |

90- |

75- |

64- |

52- |

40- |

28- |

16- |

10- |

8-37 |

5- |

2-8 |

|

|

|

100 |

100 |

100 |

88 |

60 |

60 |

60 |

60 |

|

20 |

|

|

|

и(90- |

|

|

|

|

|

|

|

|

|

|

||

|

|

|

100) |

|

|

|

|

|

|

|

|

|

|

|

Высоко- |

90- |

55- |

35- |

22- |

15- |

10- |

5-16 |

3- |

2-8 |

1-5 |

1-4 |

|

|

пористые |

100 |

75 |

64 |

52 |

40 |

28 |

|

10 |

|

|

|

|

|

щебеночные |

|

(90- |

|

|

|

|

|

|

|

|

|

|

|

|

|

100) |

|

|

|

|

|

|

|

|

|

|

|

Высоко- |

– |

– |

– |

– |

70- |

64- |

41- |

25- |

17- |

10- |

4-10 |

|

|

пористые |

|

|

|

|

100 |

100 |

100 |

85 |

72 |

45 |

|

|

|

песчаные |

|

|

|

|

|

Д |

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Примечания: 1. В скобках указаны требования к зерновым составам минеральной |

|

|||||||||||

|

части асфальтобетонныхбАсмесей при ограничении проектной документацией крупно- |

||||||||||||

|

сти применяемого щебня. |

|

|

|

|

|

|

|

|

|

|

||

|

2. При приемосдаточных испытаниях допускается определять зерновые составы |

||||||||||||

|

смесей по контрольным ситам в соответствии с данными, выделенными жирным |

||||||||||||

|

шрифтом. |

|

|

|

|

|

|

И |

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

15

Таблица 4

Зерновые составы минеральной части смесей и асфальтобетонов для верхних слоев покрытий

|

Вид и тип смесей |

|

|

|

Размер зерен, мм, мельче |

|

|

|

|||

|

и асфальто- |

20 |

15 |

10 |

5 |

2,5 |

1,25 |

0,63 |

0,315 |

0,16 |

0,071 |

С |

|

|

|

|

|

|

|

|

|

|

|

|

бетонов |

|

|

|

|

|

|

|

|

|

|

|

Горячие: |

90- |

70- |

56- |

30- |

24- |

18- |

13- |

12- |

11- |

10- |

|

высокоплотные |

100 |

100 |

100 |

50 |

50 |

50 |

50 |

50 |

28 |

16 |

|

|

|

(90- |

(90- |

|

|

|

|

|

|

|

|

|

|

100) |

100) |

|

|

|

|

|

|

|

|

и |

|

|

|

|

|

|

|

|

||

|

плотные т пов: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Непрерывные зерновые составы |

|

|

|||||

|

А |

90- |

75- |

62- |

40- |

28- |

20- |

14- |

10- |

6-12 |

4-10 |

|

|

100 |

100 |

100 |

50 |

38 |

28 |

20 |

16 |

|

|

|

|

|

(90- |

(90- |

|

|

|

|

|

|

|

|

|

|

бА |

|

|

|

|

|

|||

|

|

|

100) |

100) |

|

|

|

|

|

|

|

|

Б |

90- |

80- |

70- |

50- |

38- |

28- |

20- |

14- |

10- |

6-12 |

|

|

100 |

100 |

100 |

60 |

48 |

37 |

28 |

22 |

16 |

|

|

В |

90- |

85- |

75- |

60- |

48- |

37- |

28- |

20- |

13- |

8-14 |

|

|

100 |

100 |

100 |

70 |

60 |

50 |

40 |

30 |

20 |

|

|

Г |

– |

– |

100 |

70- |

56- |

42- |

30- |

20- |

15- |

8-16 |

|

|

|

|

|

100 |

82 |

65 |

50 |

36 |

25 |

|

|

Д |

– |

– |

100 |

70- |

60- |

42- |

30- |

20- |

15- |

10- |

|

|

|

|

|

100 |

93 |

85 |

75 |

55 |

33 |

16 |

|

|

|

|

Прерывистые зерновые составы |

|

|

|||||

|

А |

90- |

75- |

62- |

40- |

28- |

20- |

14- |

10- |

6-16 |

4-10 |

|

|

100 |

100 |

100 |

50 |

50 |

50 |

50 |

28 |

|

|

|

Б |

90- |

80- |

70- |

50- |

38- |

28- |

20- |

14- |

10- |

6-12 |

|

|

100 |

100 |

100 |

60 |

60 |

60 |

60 |

34 |

20 |

|

|

Холодные |

|

|

|

|

|

|

|

|

|

|

|

типов: |

90- |

85- |

70- |

50- |

33- |

21- |

15- |

10- |

9-16 |

8-12 |

|

Бх |

||||||||||

|

|

100 |

100 |

100 |

60 |

46 |

38 |

30 |

22 |

|

|

|

|

|

|

|

|

Д |

|

|

|||

|

Вх |

90- |

85- |

75- |

60- |

4838- 30- 23- |

17- |

12- |

|||

|

|

100 |

100 |

100 |

70 |

60 |

50 |

40 |

32 |

24 |

17 |

|

Гх и Дх |

– |

– |

100 |

70- |

62- |

40- |

25- |

18- |

14- |

12- |

|

|

|

|

|

100 |

82 |

68 |

55 |

43 |

30 |

20 |

Примечания: 1. В скобках указаны требования к зерновым составам минеральной |

|

части асфальтобетонных смесей при ограничении проектной документацией крупно- |

|

сти применяемого щебня. |

И |

2. При приемосдаточных испытаниях допускается определять зерновые составы смесей по контрольным ситам в соответствии с данными, выделенными жирным шрифтом.

16

Таблица 5

Показатели физико-механических свойств высокоплотных и плотных асфальтобетонов из горячих смесей различных марок

|

|

|

|

|

|

|

Значение для асфальтобетонов марок |

|

|

|

||||||||

|

Показатель |

|

|

|

I |

|

|

|

|

II |

|

|

|

|

III |

|

|

|

|

|

|

|

|

|

Для дорожно-климатических зон |

|

|

|

|||||||||

|

|

|

|

|

I |

II, |

|

IV, |

|

I |

II, |

IV, |

|

I |

|

II, |

IV, |

|

|

|

|

|

|

|

III |

|

V |

|

|

III |

V |

|

|

|

III |

V |

|

|

|

1 |

|

|

2 |

3 |

|

4 |

5 |

6 |

7 |

|

8 |

|

9 |

10 |

|

|

|

Предел прочности при |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

при температуре |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

50 , МПа, не менее, |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

для асфальтобетонов: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

С |

|

|

1,0 |

1,1 |

|

1,2 |

|

– |

– |

– |

|

– |

|

– |

– |

|

||

|

высокоплотных |

|

|

|

|

|

|

|

||||||||||

|

плотных т пов: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

А |

|

|

|

0,9 |

1,0 |

|

1,1 |

0,8 |

0,9 |

1,0 |

|

– |

|

– |

– |

|

|

|

Б |

|

|

|

1,0 |

1,2 |

|

1,3 |

0,9 |

1,0 |

1,2 |

|

0,8 |

|

0,9 |

1,1 |

|

|

|

В |

|

|

|

– |

– |

|

– |

1,1 |

1,2 |

1,3 |

|

1,0 |

|

1,1 |

1,2 |

|

|

|

сжатииГ 1,1 |

1,3 |

|

1,6 |

1,0 |

1,2 |

1,4 |

|

0,9 |

|

1,0 |

1,1 |

|

|||||

|

Д |

|

|

|

– |

– |

|

– |

1,1 |

1,3 |

1,5 |

|

1,0 |

|

1,1 |

1,2 |

|

|

|

Предел прочности при |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

сжатии при температуре |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

20 С для |

|

- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

асфальтобет |

|

|

|

|

|

|

|

|

|

|

||||||

|

нов всех типов, МПа, не |

2,5 |

2,5 |

|

2,5 |

2,2 |

2,2 |

2,2 |

|

2,0 |

|

2,0 |

2,0 |

|

||||

|

менее |

|

|

|

|

|

|

|||||||||||

|

Предел прочности при |

|

А9,0 11,0 13,0 10,0 12,0 |

|

|

|

|

|

|

|

||||||||

|

сжатии при температуре |

|

|

|

|

|

|

|

||||||||||

|

0 Сдля асфальтобетонов |

13,0 |

|

10,0 |

|

12,0 |

13,0 |

|

||||||||||

|

всехтипов,МПа,неболее |

|

|

|

||||||||||||||

|

Водостойкость плотных |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

асфальтобетонов, не ме- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

нее |

|

|

0,95 |

0,90 |

0,85 |

0,90 |

0,85 |

0,80 |

|

0,85 |

|

0,75 |

0,70 |

|

|||

|

Водостойкость высоко- |

|

|

|

|

Д |

|

|

|

|

||||||||

|

плотных асфальтобето- |

|

|

|

|

|

|

|

|

|

||||||||

|

нов, не менее |

|

0,95 |

0,95 |

|

|

– |

|

||||||||||

|

|

0,90 |

|

– |

– |

– |

– |

|

– |

|

||||||||

|

Водостойкость плотных |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

асфальтобетонов при |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

длительном водонасы- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

щении, не менее |

|

0,90 |

0,85 |

0,75 |

0,85 |

0,75 |

0,70 |

|

0,75 |

|

0,65 |

0,60 |

|

||||

|

Водостойкость высоко- |

|

|

|

|

|

|

|

И |

|

||||||||

|

плотных асфальтобето- |

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

нов при длительном во- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

донасыщении, не менее |

0,95 |

0,90 |

0,85 |

|

– |

– |

– |

– |

– |

– |

|

||||||

17

Окончание табл. 5

|

1 |

|

|

2 |

|

3 |

|

4 |

|

5 |

|

6 |

|

7 |

|

8 |

|

9 |

|

10 |

|

|

Сдвигоустойчивость по |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

коэффициенту внутрен- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

него трения, не менее, |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

для асфальтобетонов: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

С |

|

0,88 |

|

0,89 |

|

0,91 |

|

– |

|

– |

|

– |

|

– |

|

– |

|

– |

|

||

|

высокоплотных |

|

|

|

|

|

|

|

|

|

|

||||||||||

|

плотных типов: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

А |

|

|

0,86 |

|

0,87 |

|

0,89 |

|

0,86 |

|

0,87 |

|

0,89 |

|

– |

|

– |

|

– |

|

|

Б |

|

|

0,80 |

|

0,81 |

|

0,83 |

|

0,80 |

|

0,81 |

|

0,83 |

|

0,79 |

|

0,80 |

|

0,81 |

|

|

В |

|

|

– |

|

– |

|

– |

|

0,74 |

|

0,76 |

|

0,78 |

|

0,73 |

|

0,75 |

|

0,77 |

|

|

Г |

|

|

0,78 |

|

0,80 |

|

0,82 |

|

0,78 |

|

0,80 |

|

0,82 |

|

0,76 |

|

0,78 |

|

0,80 |

|

|

при |

|

– |

|

– |

|

0,64 |

|

0,65 |

|

0,70 |

|

0,62 |

|

0,64 |

|

0,66 |

|

|||

|

Д |

|

|

– |

|

|

|

|

|

|

|

|

|

||||||||

|

двигоустойч |

вость |

по |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

сцеплен ю |

сдв ге |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

температуре 50 С, МПа, |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

не менее, для асфальто- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

бетонов: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

высокоплотных |

0,25 |

|

0,27 |

|

0,30 |

|

– |

|

– |

|

– |

|

– |

|

– |

|

– |

|

||

|

плотных т пов: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

А |

|

0,23 |

|

0,25 |

|

0,26 |

|

0,22 |

|

0,24 |

|

0,25 |

|

– |

|

– |

|

– |

|

|

|

Б |

|

0,32 |

|

0,37 |

|

0,38 |

|

0,31 |

|

0,35 |

|

0,36 |

|

0,29 |

|

0,34 |

|

0,36 |

|

|

|

В |

|

|

|

|

|

|

|

|

0,37 |

|

0,42 |

|

0,44 |

|

0,36 |

|

0,40 |

|

0,42 |

|

|

Г |

|

0,34 |

|

0,37 |

|

0,38 |

|

0,33 |

|

0,36 |

|

0,37 |

|

0,32 |

|

0,35 |

|

0,36 |

|

|

|

Д |

|

|

– |

|

– |

|

– |

|

0,47 |

|

0,54 |

|

0,55 |

|

0,45 |

|

0,48 |

|

0,50 |

|

|

Трещиностойкость по |

|

|

|

|

|

|

|

Д |

|

|

|

|

|

|||||||

|

пределу прочности на |

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

растяжение при расколе |

|

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

при температуре 0 С и |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

скорости деформировабА- |

|

|

|

|

|

|

||||||||||||||

|

ния 50 мм/мин для ас- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

фальтобетонов всех ти- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

пов, МПа: не менее |

3,0 |

3,5 |

4,0 |

2,5 3,0 |

3,5 2,0 |

|

2,5 |

|

3,0 |

|

||||||||||

|

не более |

5,5 |

6,0 |

6,5 |

6,0 |

|

И |

|

|||||||||||||

|

6,5 |

7,0 |

|

6,5 |

7,0 |

7,5 |

|

||||||||||||||

|

Примечание. Для крупнозернистых асфальтобетонов показатели сдвигоустойчи- |

||||||||||||||||||||

|

вости и трещиностойкости не нормируются. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

Пористость минеральной части асфальтобетонов из горячих |

||||||||||||||||||||

|

смесей должна быть, %: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

высокоплотных...................................... |

|

|

|

|

|

|

|

не более 16; |

|

|

|

|

|

|||||||

|

плотных типов: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

А и Б................................................ |

|

|

|

|

|

|

|

от 14 до 19; |

|

|

|

|

|

|

||||||

|

В, Г и Д............................................ |

|

|

|

|

|

|

|

не более 22; |

|

|

|

|

|

|

||||||

|

пористых......................................... |

|

|

|

|

|

|

|

не более 23; |

|

|

|

|

|

|

||||||

|

высокопористых щебеночных....... |

|

|

не менее 19; |

|

|

|

|

|

|

|||||||||||

|

высокопористых песчаных ........... |

|

не более 28. |

|

|

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

18 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Водонасыщение высокоплотных и плотных асфальтобетонов из горячих смесей должно соответствовать указанному в табл. 6.

Физико-механические свойства пористых и высокопористых асфальтобетонов из горячих смесей должны соответствовать показа-

|

|

телям, указанным в табл. 7. |

|

|

|

|

|

|

|

|

|||||

С |

|

|

|

|

|

|

|

|

|

||||||

|

|

|

Показатели физико-механических свойств асфальтобетонов из |

||||||||||||

|

|

холодных смесей различных марок должны соответствовать указан- |

|||||||||||||

|

|

ным в табл. 8. |

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 6 |

||

|

|

|

Водонасыщен е высокоплотных и плотных асфальтобетонов |

||||||||||||

|

|

|

|

|

|

|

|

горячих смесей |

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Значение для |

|

|

|

|

|

|

|

В д т п |

|

бА |

|

вырубок и кернов |

|

|

||||||

|

|

|

|

|

|

|

о разцов, |

|

|

|

|||||

|

|

асфальтобетонов |

|

|

отформованных из смеси |

|

готового покрытия, |

|

|

||||||

|

|

из |

|

|

|

|

|

не более |

|

|

|||||

|

|

Высокоплотные |

|

От 1,0 (0,5) до 2,5 |

|

3,0 |

|

|

|||||||

|

|

Плотные т пов: |

|

|

|

|

|

|

|

|

|

|

|||

|

|

А |

|

|

|

|

От 2,0 (1,5) |

до 5,0 |

|

5,0 |

|

|

|||

|

|

Б, В и Г |

|

|

|

От 1,5 (1,0) |

до 4,0 |

|

4,5 |

|

|

||||

|

|

Д |

|

|

|

|

От 1,0 (0,5) |

до 4,0 |

|

4,0 |

|

|

|||

|

|

Примечание. В ско ках приведены значения водонасыщения для образцов из пе- |

|

|

|||||||||||

|

|

реформованных выру ок и кернов. |

|

Д |

|||||||||||

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 7 |

||

|

|

Показатели физико-механических свойств пористых и высокопористых |

|||||||||||||

|

|

|

|

асфальтобетонов из горячих смесей |

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

Показатель |

|

|

|

|

Значение для марки |

||||||

|

|

|

|

|

|

|

|

|

|

|

I |

II |

|

||

|

|

Предел прочности при сжатии |

|

|

|

|

|

И |

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

при температуре 50 °С, МПа, не менее |

|

|

0,7 |

|

0,5 |

|

|

||||||

|

|

Водостойкость, не менее |

|

|

|

|

0,7 |

|

0,6 |

|

|

||||

|

|

Водостойкость при длительном |

|

|

|

|

0,6 |

|

0,5 |

|

|

||||

|

|

водонасыщении, не менее |

|

|

|

|

|

|

|

|

|

||||

|

|

Водонасыщение, % по объему, для: |

|

|

|

|

|

|

|

|

|||||

|

|

пористых асфальтобетонов |

|

|

|

|

Св. 4,0 до 10,0 |

Св. 4,0 до 10,0 |

|

||||||

|

|

высокопористых асфальтобетонов |

|

|

|

Св.10,0 до 18,0 |

Св. 10,0 до 18,0 |

|

|||||||

Примечания: 1. Для крупнозернистых асфальтобетонов предел прочности при сжатии при температуре 50 °С и показатели водостойкости не нормируются.

2. Для вырубок и кернов нижние пределы водонасыщения не нормируются.

19

Таблица 8

Показатели физико-механических свойств асфальтобетонов из холодных смесей

|

Показатель |

Значение для марки и типа |

|||||||

|

|

I |

|

II |

|

||||

С |

|

|

|

|

|

|

|

|

|

|

Бх, Вх |

|

Гх |

|

Бх, Вх |

Гх, Дх |

|||

|

|

|

|

|

|||||

|

Предел прочности при сжатии при температуре |

|

|

|

|

|

|

|

|

|

20 ° , МПа, не менее |

|

|

|

|

|

|

|

|

|

– до прогрева: |

|

|

|

|

|

|

|

|

|

сух х |

|

1,5 |

|

1,7 |

|

1,0 |

|

1,2 |

|

водонасыщения |

1,1 |

|

1,2 |

|

0,7 |

|

0,8 |

|

|

водонасыщенных |

|

|

|

|

||||

|

после дл тельного водонасыщения |

0,8 |

|

0,9 |

|

0,5 |

|

0,6 |

|

|

– после прогрева: |

|

|

|

|

|

|

|

|

|

сух х |

|

1,8 |

|

2,0 |

|

1,3 |

|

1,5 |

|

водонасыщенных |

|

1,6 |

|

1,8 |

|

1,0 |

|

1,2 |

|

быть |

1,3 |

|

1,5 |

|

0,8 |

|

0,9 |

|

|

после дл тельного |

|

|

|

|

||||

|

Пор стость м неральной части асфальтобетонов из холодных |

||||||||

|

смесей должна |

, %, не олее для типов: |

|

|

|

|

|

|

|

|

Бх................................ 18; |

|

|

|

|

|

|

|

|

|

|

А |

|

|

|

|

|

|

|

|

Вх................................ 20; |

|

|

|

|

|

|

|

|

|

Гх и Дх ................... ... 21. |

|

|

|

|

|

|

|

|

|

Асфальтобетоны из холодных смесей типов Бх, |

Вх, Гх |

и Дх |

||||||

должны иметь остаточную пористость свыше 6,0% до 10,0%, водонасыщение − от 5 до 9 % по объемуД.

Слеживаемость холодных смесей, характеризуемая числом ударов по ГОСТ 12801, должна быть не более 10 [15].

В ГОСТ 9128 нормируется температура горячих и холодных смесей при отгрузке потребителю и на склад (табл. 9). С повышением температуры смеси вследствие снижения вязкостиИбитума облегчается его перемешивание с минеральными компонентами. Однако при этом интенсифицируется старение вяжущего, что влечет за собой целый ряд негативных последствий. При последующем совершенствовании нормативной базы в области дорожного асфальтобетона данное положение должно быть рассмотрено детальным образом.

Смеси должны выдерживать испытание на сцепление битумов с поверхностью минеральной части. Определение сцепления проводят по разделу 24 ГОСТ 12801 путем визуальной оценки величины поверхности минерального материала, сохранившего пленку вяжущего после кипячения в водном растворе поваренной соли.

20

Таблица 9

Температура при выпуске горячих и холодных смесей в зависимости от вязкости битума

|

Вид |

Температура смеси, °С, в зависимости от показателей битума |

|

|

|||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

условной вязкости |

|

|

||||

С |

|

|

|

|

|

|

|

|

|

|

|

по вискозиметру |

|

|

|||||

|

смеси |

глубины проникания иглы 0,1 мм при 25 оС, мм |

|

|

|

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

с отверстием |

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

5 мм при 60 °С, с |

|

|

|||

|

|

40–60 |

61–90 |

91– |

|

131–200 |

|

|

201–300 |

|

70–130 |

|

131–200 |

|

|

||||

|

|

|

|

|

130 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Горячая |

От 150 |

От 145 |

От 40 |

|

От 130 |

|

От 120 до |

|

– |

|

От 110 |

|

|

|||||

|

|

до 160 |

до 155 |

до 150 |

|

до 140 |

|

|

130 |

|

|

|

|

до 120 |

|

|

|||

|

Холодная |

– |

|

– |

– |

|

|

– |

|

|

– |

|

От 80 |

|

От 100 |

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

до 100 |

|

до 120 |

|

|

|

|

Пр мечан я: 1. |

|

спользовании ПАВ или активированных минеральных по- |

|

|

||||||||||||||

|

|

рабочей |

|

|

|

|

|

|

|

|

|

|

|

||||||

|

рошков допускается снижать температуру горячих смесей на 10 – 20 оС. |

|

|

|

|

||||||||||||||

|

2. В зав с мости от погодных условий и для высокоплотных асфальтобетонов |

||||||||||||||||||

|

допускается увел ч вать температуру готовых смесей на 10 – 20 оС, соблюдая при |

||||||||||||||||||

|

этомПритребован я ГОСТ 12.1.005 к воздуху |

|

|

зоны. |

|

|

|

|

|

|

|

||||||||

|

|

|

А |

|

|

|

|

||||||||||||

|

Смеси должны |

ыть однородными. |

|

бсолютное значение от- |

|||||||||||||||

|

клонения содержания |

итума в смеси от проектного не должно пре- |

|||||||||||||||||

|

вышать ±0,5% по массе. Однородность горячих смесей оценивают ко- |

||||||||||||||||||

|

эффициентом вариации предела прочности при сжатии при темпера- |

||||||||||||||||||

|

туре 50 оС, холодных смесей – коэффициентом вариации водонасы- |

||||||||||||||||||

|

щения. Коэффициент вариации должен быть не более указанного в |

||||||||||||||||||

|

табл. 10. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 10 |

|||

|

|

Показатели однородности горячих и холодных смесей |

|||||||||||||||||

|

|

|

|

|

|

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

Показатель |

|

|

|

|

|

|

И |

||||||||||

|

|

|

|

|

Максимальный коэффициент вариации |

|

|||||||||||||

|

|

|

|

|

|

Ддля смесей марки |

|

||||||||||||

|

|

|

|

|

|

|

|

I |

|

|

|

|

II |

|

|

III |

|

||

|

Предел прочности при сжатии при |

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

температуре 50 °С |

|

|

|

|

|

0,16 |

|

|

0,18 |

|

0,20 |

|

|

|||||

|

Водонасыщение |

|

|

|

|

|

0,15 |

|

|

0,15 |

|

|

– |

|

|||||

21

Контрольные вопросы

1. Чем горячий асфальтобетон отличается от холодного?

2. При какой температуре производятся укладка и уплотнение горячих асфальтобетонных смесей?

3. При какой температуре производятся укладка и уплотнение холодных асфальтобетонных смесей?

4. Что такое остаточная пористость асфальтобетона?

5. |

На как е в ды подразделяются асфальтобетоны по остаточной по- |

ристости? |

|

6. |

На как е т пы делятся асфальтобетоны в зависимости от содержа- |

С |

|

ниящебня(грав я) липеска? |

|

7. |

Как есуществуютмаркигорячегоихолодногоасфальтобетонов? |

8. Чем непрерывный зерновой состав минеральной части ас- |

|

фальтобетона отл чается от прерывистого? |

|

9. |

как х температурах определяют пределы прочности при |

При |

|

сжатии |

предел прочности на растяжение при расколе горячих ас- |

фальтобетонов? |

|

10. Как оценивают слеживаемость холодных смесей? |

|

|

бА |

3.ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ К ПОЛИМЕР СФ ЛЬТОБЕТОННЫМ

Смеси и полимерасфальтобетоныДв зависимости от наибольшего размера минеральных зерен подразделяют на следующие виды:

СМЕСЯМ И ПОЛИМЕР СФ ЛЬТОБЕТОНАМ

Полимерасфальтобетонные смеси (далее – смеси) и полимерасфальтобетоны в зависимости от вида минеральных составляющих

подразделяют на щебеночные и песчаные. |

И |

|

− мелкозернистые с размером зерен до 20 мм; − песчаные с размером зерен до 10 мм.

Полимерасфальтобетоны из смесей в зависимости от значения остаточной пористости подразделяют на следующие виды:

− высокоплотные − с остаточной пористостью от 1,0 до 2,5%; − плотные − с остаточной пористостью от 2,5 до 4,0%. Полимерасфальтобетоны в зависимости от содержания в них

щебня подразделяют на следующие типы:

− высокоплотные − с содержанием щебня св. 50 до 65% (допускается до 70%);

22

− плотные типы:

А − с содержанием щебня св. 50 до 60%; Б − с содержанием щебня св. 40 до 50%; В − с содержанием щебня св. 30 до 40%.

Песчаные смеси и соответствующие им полимерасфальтобетоны Св зависимости от вида песка подразделяют на следующие типы:

Г − на песках из отсевов дробления, а также на их смесях с при-

родным песком при содержании последнего не более 30% по массе;

Д − на пр родных песках или смесях природных песков с отсе-

вами дроблен я при содержании последних менее 70% по массе.

меси пол мерасфальтобетоны в зависимости от показателей физико-механ ческ х свойств полимерасфальтобетона и применяе-

мых матер алов подразделяют на марки, указанные в табл. 11.

полимерасфальтобетонов |

Таблица 11 |

||

маркиВ ды, т пы смесей полимерасфальтобетонов |

|||

А |

Марки |

|

|

В ды т пы смесей |

|

|

|

Высокоплотные |

|

I |

|

Плотные типов: |

|

I |

|

Б, Г |

|

I |

|

В, Д |

|

II |

|

|

Д |

||

Полимерасфальтобетонные смеси должны приготавливаться в соответствии с требованиями ГОСТ 9128 [11] по технологическому регламенту, утвержденному в установленном порядке предприятиемизготовителем. Зерновые составы минеральнойИчасти смесей и полимерасфальтобетонов должны соответствовать установленным в табл. 12 и 13 требованиям.

Показатели физико-механических свойств высокоплотных и плотных полимерасфальтобетонов из смесей различных марок, применяемые в конкретных дорожно-климатических зонах, должны соответствовать требованиям, указанным в табл. 14.

23

Таблица 12

Требования к зерновым составам минеральной части смесей и полимерасфальтобетонов на основе ПБВ 300 и ПБВ 200 для слоев покрытий

|

Виды |

|

|

Размер зерен, мм, не более |

|

|

|

|

|

|||||

|

и типы |

20 |

15 |

10 |

5 |

2,5 |

1,25 |

|

0,63 |

0,315 |

0,16 |

0,071 |

|

|

|

смесей |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

и полимер- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

асфальто- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

бетонов |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

типы |

56- |

35- |

24- |

18- |

|

13- |

|

12- |

11- |

10- |

|

||

|

Высоко- |

90-100 |

70-100 |

|

|

|

||||||||

|

плотные |

|

|

100 |

50 |

50 |

50 |

|

50 |

|

50 |

28 |

16 |

|

С(90- |

(90- |

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

100) |

100) |

|

|

|

|

|

|

|

|

|

|

|

|

|

Непрерывные зерновые составы |

|

|

|

|

|

||||||

|

Плотные |

|

бА |

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

А |

90-100 |

75-100 |

62- |

40- |

28- |

20- |

|

14- |

|

10- |

6- |

4-11 |

|

|

|

|

|

100 |

50 |

42 |

38 |

|

30 |

|

20 |

14 |

|

|

|

|

|

(90- |

(90- |

|

|

|

|

|

|

|

|

|

|

|

|

|

100) |

100) |

|

|

|

|

|

|

|

|

|

|

|

Б |

90-100 |

80-100 |

70- |

50- |

38- |

28- |

|

20- |

|

14- |

10- |

6-12 |

|

|

|

|

|

100 |

60 |

53 |

45 |

|

38 |

|

28 |

17 |

|

|

|

В |

90-100 |

85-100 |

75- |

60- |

48- |

37- |

|

28- |

|

20- |

13- |

8-16 |

|

|

|

|

|

100 |

70 |

66 |

60 |

|

50 |

|

34 |

24 |

|

|

|

Г |

– |

– |

100 |

70- |

65- |

45- |

|

30- |

|

20- |

15- |

8-20 |

|

|

|

|

|

|

Д |

34 |

|

|

||||||

|

|

|

|

|

100 |

90 |

82 |

60 |

|

44 |

|

|

||

|

Д |

– |

– |

100 |

70- |

60- |

45- |

30- |

|

20- |

15- |

10- |

|

|

|

|

|

|

|

100 |

93 |

85 |

75 |

|

55 |

43 |

27 |

|

|

|

|

|

Прерывистые зерновые составы |

|

|

|

|

|

||||||

|

А |

90-100 |

75-85 |

62-70 |

40- |

28- |

28- |

|

14- |

|

10- |

6- |

4-11 |

|

|

|

|

(90- |

(90- |

50 |

50 |

50 |

|

50 |

|

28 |

16 |

|

|

|

|

|

100) |

100) |

|

|

|

|

|

И |

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

Б |

80-90 |

80-90 |

70-77 |

50- |

38- |

28- |

|

20- |

|

14- |

10- 6-12 |

|

|

|

|

|

(90- |

(90- |

60 |

60 |

60 |

|

60 |

|

34 |

20 |

|

|

|

|

|

100) |

100) |

|

|

|

|

|

|

|

|

|

|

Примечание. В скобках указаны требования к зерновым составам минеральной части полимерасфальтобетонных смесей при ограничении проектной документацией крупности применяемого щебня.

24

Таблица 13

Требования к зерновым составам минеральной части смесей и полимерасфальтобетона на ПБВ 130, ПБВ 90, ПБВ 60 и ПБВ 40 для слоев покрытий

|

Виды и типы |

|

|

Размер зерен, мм, не более |

|

|

|

|

|||||

С |

|

|

|

|

|

|

|

|

|

|

|

||

|

смесей |

|

20 |

15 |

10 |

5 |

2,5 |

1,25 |

0,63 |

0,315 |

0,16 |

0,071 |

|

|

и полимер- |

|

|

|

|

|

|

|

|

|

|

|

|

|

асфальто- |

|

|

|

|

|

|

|

|

|

|

|

|

|

бетонов |

|

|

|

|

|

|

|

|

|

|

|

|

|

Высокоплот- |

90-100 |

70-100 |

56-100 |

35- |

24- |

18- |

13- |

12- |

11- |

10- |

|

|

|

ные |

|

|

(90- |

(90- |

50 |

50 |

50 |

50 |

50 |

28 |

16 |

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

100) |

100) |

|

|

|

|

|

|

|

|

|

Плотные т пы: |

Непрерывные зерновые составы |

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|||

|

А |

|

90-100 |

бА75-100 62-100 4028- |

20- |

14- |

10- |

6- |

4-10 |

|

|||

|

А |

|

90-100 |

75-100 |

62-100 40- |

28- |

20- |

14- |

10- |

6- |

4-10 |

|

|

|

|

|

|

|

|

50 |

38 |

28 |

20 |

16 |

12 |

|

|

|

|

|

|

(90- |

(90- |

|

|

|

|

|

|

|

|

|

и100) 100) |

|

|

|

|

|

|

|

|

||||

|

Б |

90-100 |

80-100 |

70-100 50- |

38- |

28- |

20- |

14- |

10- |

6-12 |

|

||

|

|

|

|

|

|

60 |

48 |

37 |

28 |

22 |

16 |

|

|

|

В |

90-100 |

85-100 |

75-100 60- |

48- |

37- |

28- |

20- |

13- |

8-14 |

|

||

|

|

|

|

|

|

70 |

60 |

50 |

40 |

30 |

20 |

|

|

|

Г |

|

– |

– |

– |

80- |

65- |

45- |

30- |

20- |

15- |

8-16 |

|

|

|

|

|

|

|

100 |

90 |

82 |

60 |

41 |

34 |

|

|

|

Д |

|

– |

– |

100 |

80- |

60- |

45- |

30- |

20- |

15- |

10- |

|

|

|

|

|

|

Д |

33 |

21 |

|

|||||

|

|

|

|

|

|

100 |

93 |

85 |

75 |

55 |

|

||

|

|

|

|

Прерывистые зерновые составы |

|

|

|

|

|

||||

|

|

|

|

|

|

50 |

50 |

50 |

50 |

28 |

16 |

|

|

|

Б |

|

80-90 |

80-100 |

70-77 |

50- |

38- |

28- |

20- |

14- |

10- |

6-12 |

|

|

|

|

|

|

|

60 |

60 |

60 |

60 |

34 |

20 |

|

|

|

|

|

|

|

|

|

|

И |

|

||||

Примечание. В скобках указаны требования к зерновым составам минеральной части полимерасфальтобетонных смесей при ограничении проектной документацией крупности применяемого щебня.

25

Таблица 14

Показатели физико-механических свойств высокоплотных и плотных полимерасфальтобетонов

|

|

Показатель |

Значение для полимерасфальтобетонов |

|

||||||

С |

|

|

марок: |

|

|

|

||||

|

I |

|

|

|

II |

|

|

|||

|

|

|

|

|

|

|

|

|

||

|

|

|

|

для дорожно-климатических зон |

|

|

||||

|

|

|

I |

II, III |

IV, V |

|

I |

II, III |

IV, V |

|

|

|

1 |

2 |

3 |

4 |

|

5 |

6 |

7 |

|

|

Предел прочности при сжат и при |

|

|

|

|

|

|

|

|

|

|

температуре 50 ° , МПа, для по- |

|

|

|

|

|

|

|

|

|

|

лимерасфальтоб |

|

|

|

|

|

|

|

|

|

|

|

тонов, не менее: |

|

|

|

|

|

|

|

|

|

– высокоплотных |

0,9 |

1,0 |

1,1 |

|

– |

– |

– |

|

|

|

– плотных т пов: |

|

|

|

|

|

|

|

|

|

|

А |

|

0,8 |

0,9 |

1,0 |

|

– |

– |

– |

|

|

Б |

бА |

1,2 |

|

– |

– |

– |

|

||

|

|

0,9 |

1,1 |

|

|

|||||

|

В |

|

– |

– |

– |

|

1,0 |

1,1 |

1,2 |

|

|

Г |

|

1,0 |

1,2 |

1,4 |

|

– |

– |

– |

|

|

Д |

|

– |

– |

– |

|

1,0 |

1,2 |

1,4 |

|

|

Предел прочности при сжат и, при |

|

|

|

|

|

|

|

|

|

|

температуре 20 °С для пол мерас- |

|

|

|

|

|

|

|

|

|

|

фальтобетонов всех типов, МПа, |

|

|

|

|

|

|

|

|

|

|

не менее |

|

1,9 |

2,0 |

2,0 |

|

1,8 |

1,8 |

1,8 |

|

|

Предел прочности при сжатии, при |

|

|

|

|

|

|

|

|

|

|

температуре 0 °С для полимерас- |

Д |

|

|

|

|||||

|

фальтобетонов всех типов, МПа, |

|

|

|

||||||

|

не более |

|

9,0 |

11,0 |

|

|||||

|

|

7,0 |

9,0 |

11,0 |

|

6,0 |

|

|||

|

Водостойкость высокоплотных по- |

|

|

|

|

|

|

|

|

|

|

лимерасфальтобетонов, не менее |

0,95 |

0,95 |

0,90 |

|

– |

– |

– |

|

|

|

|

|

|

|

||||||

|

Водостойкость плотных полиме- |

|

|

|

|

|

|

|

|

|

|

расфальтобетонов, не менее |

0,95 |

0,90 |

0,85 |

|

0,90 |

0,85 |

0,80 |

|

|

|

Водостойкость высокоплотных по- |

|

|

И |

|

|||||

|

|

|

|

|

|

|

|

|

||

|

лимерасфальтобетонов при дли- |

|

|

|

|

|

|

|

|

|

|

тельном водонасыщении, |

|

|

|

|

|

|

|

|

|

|

не менее |

|

0,95 |

0,90 |

0,85 |

|

– |

– |

– |

|

|

Водостойкость плотных полиме- |

|

|

|

|

|

|

|

|

|

|

расфальтобетонов при длительном |

|

|

|

|

|

|

|

|

|

|

водонасыщении, |

|

|

|

|

|

|

|

|

|

|

не менее |

|

0,90 |

0,85 |

0,75 |

|

0,85 |

0,75 |

0,70 |

|

|

Трещиностойкость по пределу |

|

|

|

|

|

|

|

|

|

|

прочности на растяжение при рас- |

|

|

|

|

|

|

|

|

|

|

коле при температуре 0 °С и ско- |

|

|

|

|

|

|

|

|

|

|

рости деформирования 50 мм/мин |

|

|

|

|

|

|

|

|

|

|

для полимерасфальтобетонов всех |

|

|

|

|

|

|

|

|

|

|

типов, МПа: |

|

|

|

|

|

|

|

|

|

26

Окончание табл. 14

|

не менее |

|

|

2,4 |

2,8 |

3,2 |

|

2,0 |

2,4 |

2,8 |

|

не более |

|

|

5,5 |

6,0 |

6,5 |

|

6,0 |

6,5 |

7,0 |

|

двигоустойчивость по коэффици- |

|

|

|

|

|

|

|

||

|

енту внутреннего трения, не менее, |

|

|

|

|

|

|

|

||

С |

|

|

|

|

|

|

|

|

||

|

для полимерасфальтобетонов: |

|

|

|

|

|

|

|

||

|

– высокоплотных |

|

0,88 |

0,89 |

0,91 |

|

– |

– |

– |

|

|

– плотных типов: |

|

|

|

|

|

|

|

|

|

|

А |

|

|

0,86 |

0,87 |

0,89 |

|

– |

– |

– |

|

Б |

|

|

0,80 |

0,81 |

0,83 |

|

– |

– |

– |

|

двигоустойч |

– |

– |

– |

|

0,74 |

0,76 |

0,78 |

||

|

В |

|

|

|

||||||

|

Г |

|

|

0,78 |

0,80 |

0,82 |

|

– |

– |

– |

|

Д |

|

|

– |

– |

– |

|

0,64 |

0,65 |

0,70 |

|

|

вость по сцеплению |

|

|

|

|

|

|

|

|

|

при сдв ге при 50°С, МПа, не ме- |

|

|

|

|

|

|

|

||

|

|

бА |

|

|

|

|

|

|||

|

нее, для пол мерасфальт |

етонов |

|

|

|

|

|

|

|

|

|

– высокоплотных |

|

0,20 |

0,22 |

0,24 |

|

– |

– |

– |

|

|

– плотных пов: |

|

|

|

|

|

|

|

|

|

|

А |

|

|

0,18 |

0,20 |

0,21 |

|

– |

– |

– |

|

Б |

|

|

0,26 |

0,30 |

0,31 |

|

– |

– |

– |

|

В |

|

|

– |

– |

– |

|

0,30 |

0,34 |

0,35 |

|

Г |

|

|

0,27 |

0,30 |

0,31 |

|

– |

– |

– |

|

Д |

|

|

– |

– |

– |

|

0,38 |

0,43 |

0,44 |

Показатели водонасыщения полимерасфальтобетонов должны |

||||||

соответствовать требованиям, указанным в табл. 15. При устройстве |

||||||

|

|

Д |

||||

покрытий на мостах показатели водонасыщения должны быть мини- |

||||||

мально возможными при соблюдении всех остальных требований к |

||||||

полимерасфальтобетону. |

|

|

|

|

|

|

|

|

|

|

|

Таблица 15 |

|

Показатели водонасыщения полимерасфальтобетонов |

||||||

|

|

|

|

|

||

Вид и тип |

|

Значение показателя водонасыщения |

||||

полимерасфальтобетонов |

|

для образцов, |

|

для вырубок и кернов |

|

|

|

|

отформованных |

|

готового покрытия, |

|

|

|

|

из смеси |

|

не более |

|

|

Высокоплотные |

|

От 1,0 (0,5) до 2,5 |

|

2,0 |

|

|

|

|

|

|

|

И |

|

Плотные типов: |

|

От 1,5 (1,0) |

до 3,5 |

|

|

|

А |

|

|

3,0 |

|

||

Б, В и Г |

|

От 1,0 (0,5) |

до 2,5 |

|

2,0 |

|

Д |

|

От 1,0 (0,5) |

до 2,5 |

|

2,0 |

|

27

Пористость минеральной части полимерасфальтобетонов из го-

рячих смесей должна быть, не более: |

|

для высокоплотных............ |

16%; |

плотных типов: |

|

А и Б...................................... |

19%; |

В, Г и Д.................................. |

22%. |

Температура полимерасфальтобетонных смесей при отгрузке потреб телю в зав с мости от показателей ПБВ должна соответствовать указанной в табл. 16.

|

|

|

|

|

|

|

|

|

Таблица 16 |

|

|

|

Температура пол мерасфальтобетонных смесей при отгрузке |

||||||||

С |

|

|

|

|

|

|

|

|||

|

Глуб на прон кан я |

глы |

|

Температура смеси, °С, |

в зависимости |

|

||||

|

|

в ПБВ |

25 °С, 0,1 мм |

|

|

|||||

|

|

|

|

от показателя ПБВ |

|

|||||

|

|

|

|

|

|

|

|

|||

|

|

40 – 150 |

|

|

|

От 150 до 160 |

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

151 |

олее |

|

|

|

От 140 до 150 |

|||

|

при |

|

|

|

|

|

|

|||

|

Пр мечан я: 1. Глу ну проникания иглы в ПБВ при 25 °С определяют по ГОСТ |

|

||||||||

11501. |

|

|

|

|

|

|

|

|

|

|

|

2. При использовании |

или активированных минеральных порошков допус- |

||||||||

|

кается снижать температуру горячих смесей на 20 °С. |

|

|

|||||||

|

|

б |

|

|

|

|

||||

|

|

|

ПАВ |

|

|

|||||

|

Смеси должны выдерживать испытание на сцепление ПБВ с по- |

|||||||||

|

верхностью минеральной части в соответствии с ГОСТ 12801 [15]. |

|||||||||

|

|

|

|

|

Д |

|||||

|

Смеси должны быть однородными. Однородность горячих смесей |

|||||||||

|

оценивается коэффициентом вариации показателя предела прочности |

|||||||||

|

при сжатии при температуре 50 °С. Коэффициент вариации должен |

|||||||||

|

соответствовать указанному в табл. 17. |

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

Таблица 17 |

|

|

|

Требования к однородности полимерасфальтобетонных смесей |

||||||||

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

Значения коэффициента вариации по |

||||

|

|

Показатель |

|

|

|

маркам, не более |

|

|||

|

|

|

|

|

|

|

I |

|

II |

|

|

|

|

|

И |

|

|||||

|

Предел прочности при сжатии при темпе- |

|

0,16 |

0,18 |

||||||

|

ратуре 50 °С |

|

|

|

|

|

|

|

|

|

|

Примечание. Предел прочности при сжатии при температуре 50 °С определяют |

|

||||||||

|

по ГОСТ 12801. |

|

|

|

|

|

|

|

|

|

28

Контрольные вопросы

1. При какой температуре производится отгрузка потребителю полимерасфальтобетонных смесей?

2. |

На какие виды подразделяются полимерасфальтобетоны в зависи- |

||||

С |

|

|

|

||

мостиотнаибольшегоразмеразерен? |

|

|

|||

3. |

На какие виды подразделяются полимерасфальтобетоны по оста- |

||||

точнойпор стости? |

|

|

|

||

4. |

На как е т пы делятся полимерасфальтобетоны в зависимости от |

||||

полимерасфальто |

|

|

|||

содержан ящебня |

песка? |

|

|

||

5. |

Как есуществуютмаркигорячихполимерасфальтобетонов? |

||||

6. |

как |

з ко-механические свойства определяют у горячих |

|||

|

|

етонов? |

|

|

|

7. |

полимерасфальтобетонов |

|

|||

При как х температурах определяют пределы прочности при |

|||||

сжатии |

предел прочности на растяжение при расколе горячих поли- |

||||

мерасфальтобетонов? |

|

|

|||

8. |

При какой температуре определяют характеристики сдвиго- |

||||

устойч |

вости горяч |

х |

|

? |

|

9. |

|

|

А |

||

Как оценивают однородность горячих полимерасфальтобе- |

|||||

тонных смесей? |

|

|

|

|

|

|

4.MЕТОДЫ ИСПЫТ НИЙ |

СФ ЛЬТОБЕТОНА |

|||

|

|

|

Д |

||

|

|

И ПОЛИМЕР СФ ЛЬТОБЕТОНА |

|||

Порядок отбора проб асфальтобетонных и полимерасфальтобетонных смесей, а также изготовления образцов в лабораторных условиях и методы их испытаний изложены в ГОСТ 12801 [15]. Отбор проб для испытаний осуществляетсяИследующим образом.

Отбор проб асфальтобетонных смесей