2296

.pdf

Рис. 25. Бетонирование русла входного и выходного оголовков: 1 – котлован; 2 – послойное основание под тело трубы и оголовки; 3 – портальные стенки; 4 – основание под тело трубы; 5 – лекальные блоки; 6 – разрывы лекальных блоков; 7 – монолитный бетон; 8 – основание под укрепление русла

При двух- и трехочковых трубах пазухи между этими трубами заполняются цементобетоном, доставляемым автобетоновозами или изготовляемым на месте. Цементобетон к пазухам подается в бадьях с помощью автомобильного крана или по лотку автобетоновоза. Уплотнение цементобетона в пазухах осуществляется глубинными вибраторами.

Гидроизоляция трубы осуществляется путем устройства оклеечной или обмазочной гидроизоляции. В первом случае труба покрывается с помощью ручного распределителя битумной мастикой, после чего наклеивается рулонный материал (рубероид), который обрабатывается битумной мастикой, после чего наклеивается второй слой рулонного материала. Обмазочная гидроизоляция устраивается путем обмазки внешней поверхности трубы битумным лаком с последующим нанесением двух слоев битумной мастики.

15. Засыпка котлована грунтом.

Засыпка котлована производится послойно с перемещением из отвала и разравниванием грунта бульдозером.

До начала послойной засыпки трубы производится засыпка грунтом или сыромятной глиной пазух трубы с уплотнением ручными механическими трамбовками (рис. 26).

Толщина каждого уплотняемого слоя в пазухах и местах использования механических трамбовок должна составлять 0,10–0,12 м. При уплотнении грунта самоходными виброкатками толщина слоев должна соответствовать мощности грунтоуплотняющего средства. Грунт при уплотнении должен иметь оптимальную влажность. Коэффициент уплотнения грунта должен составлять Ку > 1,0, что позволяет избежать просадок грунта и дорожной одежды над трубой в процессе эксплуатации.

41

Рис. 26. Засыпка котлована грунтом: 1 – насыпь земляного полотна; 2 – водопропускная труба; 3 – пазуха трубы; 4 – слои грунта засыпки;

5 – разравнивание грунта бульдозером; 6 – уплотнение грунта пневмокатком

16. Укрепление откосов. После послойной засыпки трубы производится расчистка подводящего и отводящего русел от грунта и укрепление откосов у оголовков, а также строительство водоотбойного колодца, если он предусмотрен проектом реконструкции трубы.

При укреплении откосов используются автосамосвалы для транспортирования к месту производства работ плитки (если предусмотрено проектом, в ряде случаев укрепление откосов делается монолитным бетоном) и материала основания для неё (щебень, щебеночная или гравийно-песчаная смесь). Работы по укреплению откосов выполняются вручную, которые включают: планировку грунта, уплотнение грунта, распределение материала основания, укладку плитки и её омоноличивание цементным раствором.

Полная перестройка прямоугольной трубы включает в себя операции, аналогичные рассмотренным ранее, за исключением монтажа лекальных блоков, вместо которых используется монолитный бетонный фундамент.

Большие прямоугольные железобетонные трубы в ряде случаев бетонируются на месте. При этом на подготовленном основании устанавливается опалубка, монтируется и сваривается арматурный каркас, после этого производится бетонирование с применением крана и бадьи. Уплотнение производится наружными и глубинными вибраторами.

Удлинение водопропускной трубы для уменьшения объема работ целесообразно производить с одной стороны, с односторонним уширением земляного полотна и дорожной одежды. В процессе удлинения трубы выполняются следующие основные операции.

1. В случае постоянного протекания воды через трубу устраивается временное отводящее русло с применением экскаватора «обратная лопата». Удаляется укрепление лотка и откосов. Удаление грунта откоса, примыкающего к оголовку, выполняется с применением экскаватора «обрат-

42

ная лопата» или при высокой насыпи (более 3 м) – с помощью экскавато- ра-драглайна.

2.Разборка оголовка трубы, включая открылки и портальную стенку, производится с применением пневматических или электрических отбойных молотков и автомобильного крана. Кран устанавливается на насыпи или внизу с целью обеспечения удобного и безопасного способа производства работ.

3.Отрывка котлована для основания и фундамента удлиняемой части трубы выполняется с применением экскаватора «обратная лопата». В котлован не должна поступать вода. Планировка и уплотнение дна котлована производятся аналогично, как для полной перестройки трубы.

4.То же относится и к устройству основания из песчано-гравийной или щебеночной смеси, распределению цементного раствора, монтажу портальных стенок, открылков, лекальных блоков удлиняемой части трубы, монтаж портальной стенки звеньев удлиняемой трубы и открылков, омоноличивание швов, заделку и гидроизоляцию швов звеньев, заполнение цементобетоном пазух при двухили трехочковых трубах, гидроизоляцию трубы.

5.Работы завершаются устройством бетонного лотка у оголовка, строительством водобойного колодца, если он предусмотрен проектом реконструкции трубы, и засыпкой грунтом удлиненной части трубы, которую производят одновременно с уширением земляного полотна.

При полной перестройке и удлинении гофрированных труб технология отличается следующим: ввиду отсутствия бетонных оголовков, котлован под трубу не имеет углублений под портальные стенки, работы по разравниванию и планированию грунта в котловане, разравнивание и уплотнение материала основания под тело трубы может выполняться обычными дорожными машинами. Окончательная сборка трубы болтовыми соединениями производится на месте после транспортирования собранных элементов труб на базе. Длина собранных на базе частей трубы 3–5 м. Уплотнение грунта в гофрах производится штыковками. Внутри трубы устраивается лоток из бетонной или асфальтобетонной смеси сферической формы (рис. 27) для предотвращения застоя воды и коррозии трубы.

Рис. 27. Лоток гофрированной водопропускной трубы: 1 – гофрированная водопропускная труба; 2 – лоток из бетонной или асфальтобетонной смеси

Оголовок гофрированных труб воротникового типа делается из монолотного бетона или плиток по откосу (рис. 28).

43

Рис. 28. Устройство оголовка воротникового типа: 1 – гофрированная труба; 2 – укрепление откоса плиткой или монолитным бетоном

Контрольные вопросы к главе 2

1.Что входит в состав подготовительных работ?

2.Какие способы уширения насыпей и выемок существуют?

3.В каких случаях исправляется продольный профиль?

4.Причины пучинообразования на автомобильных дорогах.

5.В каких случаях осуществляется полная перестройка водопропускных

труб?

3. РЕКОНСТРУКЦИЯ ДОРОЖНЫХ ОДЕЖД

3.1. Способы реконструкции дорожных одежд

Вопрос о реконструкции дорожной одежды ставится, если по результатам диагностики она находится в неудовлетворительном эксплуатационном состоянии и не отвечает потребительским свойствам. В этом случае дорожная одежда не отвечает требованиям по ровности, прочности, коэффициенту сцепления, имеются разрушения различного вида и, как следствие, снижается безопасность движения.

Возможны следующие варианты реконструкции дорожных одежд: А. Полная разборка существующей дорожной одежды с использо-

ванием полученного материала при строительстве новой дорожной одежды, укреплении обочин, строительстве объездных дорог, подъездов и т.д.

Полная разборка дорожной одежды производится в тех случаях, когда под воздействием движения и погодно-климатических факторов ее износ и разрушения не позволяют использовать существующую одежду как основание, так как это технически не целесообразно (коэффициент прочности существующей дорожной одежды Кпр менее 0,4; дренирующий слой не способен выполнять свои функции вследствие заиливания или разрушения, на дорожной одежде наблюдаются частые проломы, составляющие более 3 % ее площади).

44

Полная разборка старой дорожной одежды производится и в том случае, когда намечается существенно увеличить высоту насыпи или углубить выемку.

Б. Разрушение существующей дорожной одежды, особенно слоев из монолитных материалов, и использование ее в качестве верхнего слоя основания. В этом случае увеличивается вероятность предотвращения возможности появления отраженных трещин в верхних слоях (трещины, повторяющие существующие в старом покрытии).

Такой способ реконструкции применяется, когда существующая дорожная одежда включает слои из цементобетона различных типов или материалов, укрепленных цементом и сохранивших в достаточной степени монолитность, но существенно снизивших ровность поверхности одежды, связанной с различными видами деформаций. Отдельные блоки разрушенного слоя с помощью гидро или пневмомолотов не должны превышать

0,5 м.

Асфальтобетонное покрытие в таких случаях снимается на толщину, предусмотренную проектом, способом холодного фрезерования. С дальнейшим использованием на асфальтобетонном заводе в качестве добавки для производства новой асфальтобетонной смеси. Возможно применение продукта фрезерования для укрепления обочин или в качестве нижнего слоя покрытия после обработки битумной эмульсией.

В. Разрушение существующей дорожной одежды, ее уширение и усиление новым материалом с укладкой соответствующих верхних слоев.

Г. Сохранение существующей дорожной одежды, ее ямочный ремонт, горячая, холодная или комбинированная регенерация асфальтобетонного покрытия с последующей укладкой слоя усиления. Для предотвращения появления отраженных трещин возможно применение синтетической сетки.

Такой способ реконструкции целесообразен при коэффициенте прочности существующей дорожной одежды более 0,8 и состоянии покрытия, допускающем проведение соответствующего ремонта [1].

Д. Сохранение существующей дорожной одежды, ее уширение, ямочный ремонт, горячая, холодная или комбинированная регенерация при необходимости укладка синтетической сетки и устройство слоя усиления.

Данный случай аналогичен указанному в п. «Г», но при недостаточной ширине проезжей части.

Существующий переходный тип покрытия из щебеночных или гравийных материалов рыхлится на глубину наибольших выбоин, профилируется и уплотняется. В случаях, предусмотренных проектом, укладываются слои усиления в виде усовершенствованного покрытия. Для рыхления и профилирования может быть использован автогрейдер с на-

45

весным кирковщиком, для уплотнения – самоходные катки на пневмошинах, комбинированные или вальцовые.

При реконструкции дорог производится усиление дорожной одежды, что является наиболее частым видом реконструкции.

Усиление существующей дорожной одежды должно обеспечивать общую ее прочность, соответствующую требованиям перспективного движения автотранспорта на конец срока службы, то есть до следующего капитального ремонта или реконструкции. Срок службы дорожной одежды зависит от ее капитальности, дорожно-климатических условий и уровня надежности.

Основанием для назначения толщины слоя усиления должны быть результаты диагностики и оценки состояния автомобильных дорог, проводимых в соответствии с «Правилами диагностики» ОДН 218.0.006.

Для определения перспективной интенсивности движения к концу срока службы дорожной одежды применяются следующие зависимости:

- в случае роста интенсивности движения по геометрической про-

грессии

NT = NH (1 + q)T–1; |

(6) |

- в случае роста интенсивности движения по линейной зависимости

NT = NH [1 + q (T – 1)], |

(7) |

где NT – интенсивность движения в год Т, который принимают равным сроку службы Тсл дорожной одежды, авт./сут; NH – начальная интенсивность движения, определенная при диагностике автомобильных дорог, авт./сут; q – расчетный показатель ежегодного прироста интенсивности движения, определяемый как средний годовой прирост по данным измерения фактической интенсивности движения за ряд предыдущих лет (измеряется в относительных величинах), в случае снижения интенсивности движения величина q является отрицательной.

Перспективная интенсивность движения приводится к расчетной нагрузке А1, А2 или А3 в зависимости от того, какой вид большегрузных многоосных транспортных средств присутствует в потоке на данной автомобильной дороге.

Далее по формулам ОДН 218.046-2002 определяется требуемый модуль упругости Етр дорожной одежды в зависимости от количества приложений расчетной нагрузки за срок службы.

В период диагностики определяется фактический модуль упругости дорожной одежды Еф. При определении упругого прогиба дорожных одежд возможно использование двух групп приборов:

-динамические («Дина 3М» и ему подобные);

-статические (прогибомеры различных модификаций).

46

При этом динамические приборы для определения прочности дорожных одежд должны применяться в местах движения автомобилей (на перегонах), статические – в местах остановок (светофоры или стоянки).

Фактический модуль упругости дорожной одежды должен определяться в расчетный период. Расчетный период (весенний) – это период, когда грунты земляного полотна оттаивают на глубину 0,5 м от низа дорожной одежды, имеют наибольшую влажность и наименьшую прочность.

Для определения расчетного периода необходимо измерение упругого прогиба в контрольных точках в течение всего года. Период времени, в течение которого получены наибольшие значения упругих прогибов, соответствуют расчетному периоду.

В случае, если определение упругого прогиба дорожной одежды при диагностике произведено не в расчетный период, то, имея измерения на контрольных точках, можно привести упругий прогиб к расчетному периоду через коэффициент приведения

К |

l |

р |

, |

(8) |

|

|

lд

где lр – упругий прогиб в расчетный период; lд – упругий прогиб, измеренный в период диагностики.

По полученным упругим прогибам рассчитывается фактический модуль упругости:

Еф |

|

P D |

1 2 , |

(9) |

|

||||

|

|

l |

|

|

где Р – удельная нагрузка по площади круга; D – диаметр круга, равновеликого площади отпечатка спаренных колес грузового автомобиля; l – упругий прогиб в расчетный период; μ – коэффициент Пуассона дорожной одежды, μ ≈ 0,3.

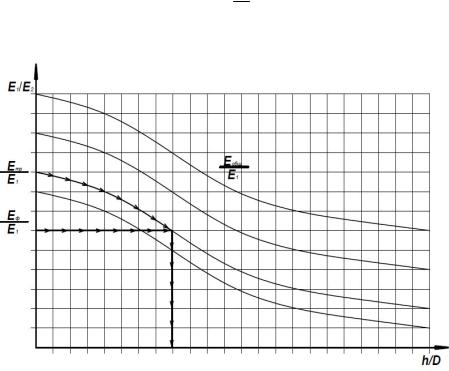

Для расчетов толщин слоев усиления необходимо знать модуль упругости асфальтобетона Е1, который предусмотрено укладывать в покрытие. Согласно ОДН 218.046-2002 модуль упругости асфальтобетона зависит от марки битума и температуры в расчетный период. После этого определяются соотношения

Еф |

и |

Етр |

. |

(10) |

|

|

Е1 Е1

Для определения толщины слоя усиления используется номограмма ОДН 218.046-2002. В любом случае соотношение Етр/Е1 будет больше

Еф/Е1. По номограмме (рис. 29) определяется h .

D

47

По полученному соотношению h определяется толщина слоя уси-

D

ления h, так как D известно.

Рис. 29. Фрагмент номограммы ОДН218.046 и ход определения h/D

В процессе расчета слоев усиления необходимо учитывать, что материал этих слоев не должен быть по качеству ниже, чем материал существующего покрытия.

На многих существующих автомобильных дорогах дорожные одежды рассчитывались на нагрузку 60 кН. В этом случае для усиления дорожной одежды необходимо 2 или 3 слоя асфальтобетона, в некоторых случаях усиление укрепленным цементом или комплексным вяжущим слоев основания с использованием ресайклера.

Определение толщин слоев усиления является расчетом на прочность. Все конструкции дорожных одежд необходимо проверять по трем критериям: сопротивлению сдвигу в грунте земляного полотна и малосвязных слоях дорожной одежды, сопротивлению растяжению при изгибе монолитных слоев и на морозное пучение.

3.2. Способы разборки слоев дорожных одежд и повторного использования их материалов

Полная разборка существующей дорожной одежды должна обеспечить возможно меньшее перемешивание материалов слоев, для эффективного дальнейшего их использования.

Технология полной разборки слоев существующей дорожной одежды заключается в следующем.

48

Послойное рыхление слоев существующего покрытия и основания, кроме песчаного, с использованием дорожных фрез, бульдозеров с навесным рыхлителем за несколько параллельных проходов вдоль проезжей части. Для слоев из гравийных и гравийно-песчаных смесей можно применять автогрейдеры с кирковщиком. Проходы дорожных машин с рыхлителями должны осуществляться с перекрытием смежных полос на 0,2–0,25 ширины захвата. Для разборки цементобетонных покрытий и оснований и других прочных слоев из материалов, обработанных цементом, целесообразно применение автобетоноломов различных конструкций, разрушающих прочные слои пневмоударным или гидроударным способом. Разрушенный материал слоя сдвигается в кучи, расположенные на расстоянии 15–20 м одна от другой бульдозером.

Из куч материал разрушенного слоя грузится в автомобилисамосвалы для транспортирования на промежуточные склады. Для погрузки используются фронтальные погрузчики, экскаваторы с ковшом прямая или «обратная лопата».

В ряде случаев разборка верхнего слоя из асфальтобетона или цементобетона производится на часть толщины. Такая необходимость возникает при выравнивании существующего покрытия, на котором в процессе эксплуатации образовались колеи, наплывы и другие неровности; при удалении верхнего ослабленного слоя покрытия; при необходимости уменьшить толщину существующего покрытия перед укладкой нового слоя для выравнивания или усиления существующей дорожной одежды без изменения вертикальных отметок ее поверхности. Последнее решение наиболее часто применяется в городских условиях, для сохранения высоты расположения бортовых камней над поверхностью покрытия.

Для частичной разборки верхнего слоя применяют машины для холодного фрезерования покрытия (рис. 30), рабочим органом которых является фреза-барабан, снабженная высокопрочными режущими зубьями. При фрезеровании срезается слой покрытия заданной толщины, с погрузкой материала с помощью транспортера в транспортное средство или отсыпки в отвал.

Рис. 30. Самоходная машина для холодного фрезерования асфальтобетонного покрытия (холодная фреза): 1, 3– ходовое оборудование; 2 – транспортер для погрузки продукта фрезерования в транспортное средство или отсыпки в отвал;

4 – фреза-барабан;

Рабочий орган машины в процессе работы охлаждается водой. Поверхность покрытия, остающаяся после фрезерования, используется как

49

основание для нового слоя покрытия. Машины для холодного фрезерования должна обеспечивать:

-необходимую глубину фрезерования;

-требуемый поперечный уклон;

-заданный продольный уклон;

-чистоту кромки фрезерования.

Внастоящее время существует большое количество марок машин для холодного фрезерования покрытий шириной от 1,3 до 4,2 м при максимальной глубине фрезерования от 150 до 300 мм.

Выбор марки холодной фрезы зависит от объема работ и необходимой глубины фрезерования с учетом технико-экономических показателей.

При оценке возможности и целесообразности использования материалов, полученных при разборке существующих дорожных одежд, выполняются:

- визуальная оценка состояния материалов и предварительное определение вида сооружения, в котором они могут быть использованы (слои вновь строящейся дорожной одежды, укрепление обочин, строительство временного объезда и др.);

- определение вида работ, необходимых для приведения материалов

всостояние, пригодное для их использования в том или ином сооружении (дробление крупных кусков или фракций материалов, введение добавок);

- разработка технологии строительства из данных материалов намеченных сооружений, включая способы обработки вяжущим, регенерацию старого асфальтобетона или продуктов фрезерования асфальтобетонного покрытия на заводе;

- технико-экономическая оценка применения продуктов разборки старой дорожной одежды в тех или иных сооружениях в сравнении с использованием новых материалов.

После установления вида сооружения, где может быть использован данный материал, производится в необходимых случаях испытание этого материала в лабораторных условиях для определения соответствия требованиям ГОСТов, СНиПов и других нормативных документов.

Вслучае обработки продуктов разборки старой дорожной одежды вяжущим подбор состава смесей производится по действующим нормативным документам в лабораторных условиях.

3.3. Способы регенерации дорожных одежд и покрытий

При реконструкции автомобильных дорог широкое распространение находят методы регенерации и повторного использования материалов дорожных одежд.

Регенерация в переводе с латинского языка – восстановление, возро-

50