- •ВВЕДЕНИЕ

- •1. ТРУБОПРОВОД НЕФТИ И НЕФТЕПРОДУКТОВ

- •1.2. Классификация трубопроводов

- •1.3. Состав сооружений магистральных трубопроводов

- •2. ПРОЕКТНАЯ ДОКУМЕНТАЦИЯ НА СТРОИТЕЛЬСТВО МАГИСТРАЛЬНОГО ТРУБОПРОВОДА

- •2.2. Технико-экономическое обоснование строительства объекта

- •2.4. Сдача объекта в эксплуатацию

- •3.1. Состав нефтей и их классификация

- •3.2. Требования к качеству нефти и нефтепродуктов

- •3.3. Подготовка нефти к транспорту

- •4. ЭКСПЛУАТАЦИЯ ЛИНЕЙНОЙ ЧАСТИ МАГИСТРАЛЬНЫХ НЕФТЕПРОВОДОВ

- •4.1. Структура и основные характеристики линейной части

- •4.2. Трубы для нефтепроводов и их прочностные характеристики

- •4.3. Камера приема и пуска поточных средств

- •4.5. Нефтеперекачивающие станции магистральных нефтепроводов

- •5. ТЕХНОЛОГИЧЕСКИЙ РАСЧЕТ РЕЖИМОВ ЭКСПЛУАТАЦИИ МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ

- •5.1. Исходные данные для технологического расчета

- •5.2. Вставки, лупинги, перемычки

- •6.1. Основные технологии перекачки высоковязких и застывающих нефтей

- •6.2. "Горячая" перекачка

- •6.3. Заполнение трубопровода высоковязкой нефтью

- •6.4. Остановки перекачки

- •6.6. Последовательная перекачка нефтей методом прямого контактирования

- •7. СИСТЕМА АВТОМАТИКИ УПРАВЛЕНИЯ МАГИСТРАЛЬНЫМИ НЕФТЕПРОВОДАМИ

- •7.2. Автоматическая защита и управление магистральными насосными агрегатами

- •7.3. Автоматическая защита и управление подпорными агрегатами

- •7.4. Автоматическое пожаротушение

- •8.1. Классификация коррозионных процессов

- •8.2. Защитные покрытия для нефтепроводов

- •8.3. Электрохимическая защита нефтепроводов от коррозии

- •9. ОЧИСТКА ТРУБОПРОВОДА

- •10. МЕТОДИКА РЕШЕНИЯ ПРАКТИЧЕСКИХ ЗАДАЧ

- •10.1. Расчет трубопровода с постоянной и переменной толщиной стенки на прочность

- •Библиографический список

6.СПЕЦИАЛЬНЫЕ МЕТОДЫ ПЕРЕКАЧКИ НЕФТЕЙ

ИНЕФТЕПРОДУКТОВ

6.1. Основные технологии перекачки высоковязких и застывающих нефтей

Если температуры застывания нефти равны или выше среднемесячных м н мальных температур окружающей трубопровод среды, то такая нефть считается высоковязкой и застывающей в

рассматр ваемых услов |

ях перекачки. |

|

|

|

|

||

При трубопроводном транспорте таких нефтей для обеспечения |

|||||||

С |

|

|

|

|

|

|

|

заданной пропускной спосо ности и избежания застывания нефти при |

|||||||

остановке |

|

нео ходимо |

использовать |

специальные |

|||

технолог |

|

. |

|

|

|

|

|

По спосо у воздействия на перекачиваемую жидкость и |

|||||||

структуру потока так |

технологии можно разделить на две основные |

||||||

перекачки |

|

|

|

|

|||

группы. |

|

|

|

|

|

|

|

К |

первой группе относятся |

технологии, |

не |

изменяющие |

|||

|

|

ПАВ |

|

|

|||

реологические свойства перекачиваемых нефтей: |

|

|

|||||

созданиебс помощью механических |

устройств (насадок, |

||||||

спиралей |

и т.д.) |

пристенного внутреннего |

слоя |

из |

маловязкой |

||

жидкости (нефти, нефтепродуктов, воды с добавлением поверхностно-

активных веществ ( |

Д |

) и без них); |

уменьшение шероховатости внутренней поверхности трубопровода или изменение его геометрии (трубы с внутренним покрытием, телескопические трубопроводы);

транспортировка нефтяных систем в капсулах или контейнерах (в потоке маловязкой жидкости – нефти, нефтепродукта, сжиженного газа и т.д.) либо в потоке газа (природного, воздуха и т.д.).

последовательная перекачка партий нефти и воды; И

Вторую группу составляют технологии, связанные с изменением реологических свойств нефти (вязкости, предельного напряжения сдвига и др.).

В свою очередь технологии перекачки высокозастывающих нефтей, основанные на изменении реологических характеристик транспортируемой жидкости, можно разделить на физические, физико-химические и химические [1].

71

К физическим методам относятся следующие:

предварительное изотермическое разрушение структуры нефти (например, прокачиванием ее через диафрагму);

повышение температуры потока нефти в печах или теплообменниках, расположенных в отдельных пунктах трассы Струбопровода, с использованием для этого различных видов топлива (перекачиваемый продукт, утилизация тепла промышленных

производств т.д.);

пр менен е трубопроводов-спутников, расположенных кабелиснаружи ли внутри трубы, с использованием различных теплонос телей (горячая вода, пар и т.д.) и схем движения нефти и теплонос теля (параллельно друг другу или на встречудруг другу);

спользован е внешнего или внутреннего электрообогрева трубопроводабс тепловой изоляцией или без нее (гибкие ленты,

,мпендансный и индукционный способы и т.д.) для разогрева всего о ъема жидкости или только пристенного слоя.стабилизирующих и ез них;

разбавлениеПАВперекачиваемой нефти маловязкими нефтями и другими углеводородными разбавителями (нефтепродукты, газовый конденсат и т.д.); Д

термообработка путем нагрева нефти до определенной температуры с последующим ее охлаждением с заданным режимом до температуры перекачки;

обработка депрессорной присадкойИ(стимулятором потока) всего объема нефти или только пристенного слоя потока.

Кхимическим методам относятся депарафинизация и деасфальтизация нефти и ее термодеструкция.

В историческом аспекте первоначально был разработан способ транспорта нефти в нагретом состоянии, а затем предложены такие технологии, как гидротранспорт высокозастывающих нефтей, применение углеводородных разбавителей и термообработка. Позднее появились предложения по использованию при перекачке депрессоров

–химических соединений, улучшающих реологические свойства

(предельное и статическое напряжения сдвига) парафинистых нефтей.

72

6.2. "Горячая" перекачка

"Горячая" перекачка относится ко второй группе технологий и связана с изменением реологических свойств нефти (вязкости и предельного напряжения сдвига) путем предварительного подогрева жидкости.

При "горячей" перекачке высокозастывающая нефть нагревается

на головной |

станц |

и насосами |

подается в трубопровод. При |

||||

движен |

по |

трубопроводу |

она |

охлаждается, |

что приводит |

к |

|

увеличен ю потерь на трение. Поэтому нефть снова подогревается на |

|||||||

промежуточных тепловых станциях. |

|

|

|

||||

С |

схема |

магистрального |

трубопровода |

с |

|||

Пр |

нц п альная |

||||||

предвар тельным подогревом нефти представлена на рис. 6.1. |

|

||||||

вающмитемпературу нефти, необходимую для работы подпорных насосов 3, которые прокачивают жидкость через подогреватели 4 и подают нефть в основные насосы 5, качающие нефть в магистральный трубопровод 6. Нефть подогревают от 70 до 120 °С. Верхний предел температуры ограничен стойкостью теплоизоляции, деструкцией молекул нефти, а также возможностью коксования нефти в

теплообменникахбА. Д

Нефть по маг стральному трубопроводу 1 подают в резервуарный парк 2, о орудованный подогревателями, поддержи-

Рис. 6.1. Принципиальная схема магистрального трубопроводаИс устройствами для предварительного подогрева нефти:1 – подводящий трубопровод (магистральный); 2

– резервуарный парк, оборудованный подогревателями; 3 – подпорный насос; 4 – подогреватель; 5 – основной насос;6 –магистральный трубопровод;7 – ГПС – головная перекачивающая станция; 8 – промежуточная тепловая станция

По мере движения по трубопроводу жидкость остывает, в результате ее температура уменьшается, а вязкость и потери напора растут. Поэтому жидкость вновь подогревают на промежуточных тепловых станциях 8. В зависимости от свойств нефти, начальной

73

температуры подогрева и расхода нефти пункт подогрева располагают через 25 – 80 км.

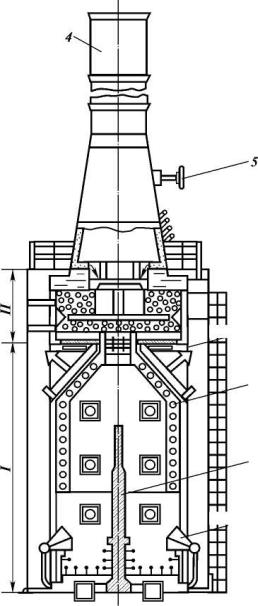

Для подогрева нефти используют паровые и огневые подогреватели. Принципиальная схема огневой радиально-конвекционной

печи Г9ПО2В представлена на рис. 6.2. (Видео 7, видео 8). |

|

С |

|

и |

|

бА |

|

Д3 |

|

|

1 |

|

2 |

И |

|

Рис. 6.2. Принципиальная схема радиально-конвекционной печи Г9ПО2В: I – радиальная зона; II – конвекционная зона; 1 – змеевик; 2 – стенка; 3 –

форсунка; 4 – дымовая труба; 5 – шибер.

(Видео 9)

Все пространство печи, смонтированной в металлическом каркасе 6, разделено на две зоны: радиальную I и конвекционную II.

74

Радиальная зона, в свою очередь, поделена на две части стенкой 2 из огнеупорного кирпича. В нижней части печи установлены по шесть форсунок 3 с воздушным распылением топлива – нефти или газа. В радиальной зоне печи на кронштейнах уложены трубы змеевика 1, по которому течет нефть. Нагрев нефти в этой зоне печи осуществляется в основном за счет лучистой энергии факела.

Продукты сгорания затем проходят в конвективную зону печи, в которой передача тепла к текущей по трубкам теплообменника нефти осуществляется за счет конвекции. Из конвективной зоны печи продукты сгоран я через дымовую трубу 4 выбрасываются в

атмосферу. |

|

|

С |

тяги в печи осуществляется с помощью шибера |

|

Регул рован |

||

печи |

|

|

5. |

|

|

трубы |

|

|

тены печи выложены изнутри огнеупорной обмуровкой, а |

||

снаружи тепловой |

золяцией. |

|

Высота |

ез дымовой |

достигает 10,5 м. Пропускная |

способность – 600 м3/ч. Нефть нагревается от 35 до 65 °С. |

||

Максимальное ра очее давление в потоке нефти на входе в змеевик |

||

|

А |

|

не должно превышать 6,5 МПа. Теплопроизводительность печи составляет 10500 кВт, а КПД достигает 0,77 (фактическое значение

0,5).

Иногда для попутного подогрева нефти используют трубо- проводы-спутники с жидким, паровым или газообразным теплоносителем. Для попутного подогрева могут применяться

электрообогревательные |

устройства. |

Перекачка |

нефти |

по |

|||

трубопроводу с попутным электрообогревом перспективна из-за |

|||||||

отсутствия |

сложных |

|

устройств для |

подогрева и людей, их |

|||

обслуживающих. |

|

|

|

И |

|||

"Горячая" перекачка высокозастывающихДнефтей нашла |

|||||||

наибольшее применение во всем мире. Однако этой технологии |

|||||||

присущи серьезные недостатки: сжигание части перекачиваемой |

|||||||

нефти в |

печах |

нагрева, |

загрязнение воздушного бассейна |

||||

продуктами сгорания, невозможность использования этого способа на подводных трубопроводах без специальной дорогостоящей теплоизоляции, большие потери тепла и низкий КПД [1].

Один из методов уменьшения затрат на подогрев перекачиваемой нефти и потерь тепла – применение тепловой изоляции.

При использовании тепловой изоляции вначале выбирают материал, толщину и конструкцию тепловой изоляции.

75