2120

.pdf

На червячном колесе с одной стороны расположен рычаг для привода в действие (поворота) лопаток СА, с другой стороны – индикатор положения червячной шестерни (положения рычага управления).

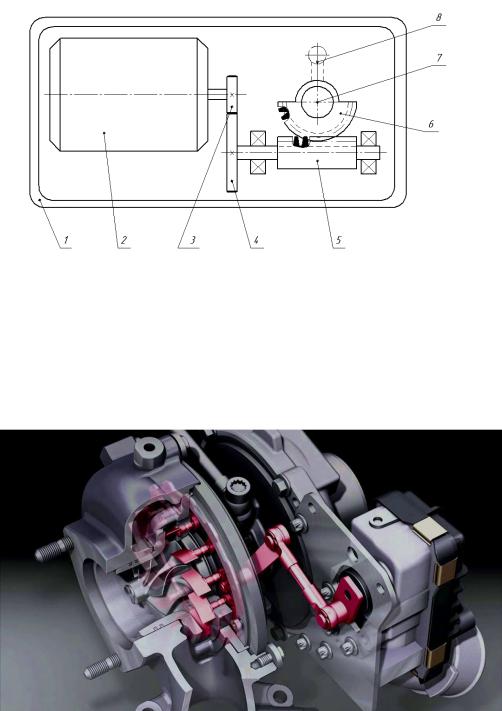

На рис. 3.7 приведена кинематическая схема электромеханического привода для поворота лопаток соплового аппарата турбины.

Рис. 3.7. Кинематическая схема привода для поворота лопаток: 1 – корпус; 2 – электродвигатель; 3 – ведущая шестерня; 4 – ведомая шестерня; 5 – «червяк»; 6 – червячное колесо;

7 – индикатор положения; 8 – рычаг поворотный

На рис. 3.8 показано крепление электронного блока к корпусу турбины и к механизму поворота лопаток СА турбины.

Рис. 3.8. Крепление электронного блока к корпусу турбины и механизму поворота лопаток

31

Чтобы электронный привод работал правильно, выполняют его диагностирование и калибровку. При помощи специализированного тестера (например, Garret) проверяют угловое перемещение поворотного рычага в крайних точках (например, 60о) и сравнивают эти данные с контрольными значениями.

Редуктор блока управления должен обеспечить необходимый крутящий момент на выходном валу и малую (необходимую) частоту вращения поворотного рычага (поводка).

Определим частоту вращения вала «червяка»:

nч = z1 / z2 ∙ nэ = 9 / 27∙ 3500 = 1166 мин-1 . |

(3.6) |

Найдём частоту вращения шестерни «червяка»:

nш = nч / i2 = 1166 /12 = 97 мин-1. |

(3.7) |

Принимаем из конструктивных соображений механический коэффициент полезного действия зубчатой и червячной передачим 0,7 , определим крутящий момент на валу шестерни «червяка»:

Мкр.ш = (i1 + i2) ∙ МВ∙ м = (3 +12) ∙ 0,1 ∙ 0,7 = 1,05 Н∙м. |

(3.8) |

Червячное колесо имеет сектор, состоящий из восьми зубьев с углом, равным 120о. На конце вала червячного колеса закреплен поводок (рычаг) радиусом R = 0,03 м.

Определим силу на конце рычага, необходимую для поворота лопаток соплового аппарата:

F = Мкр.ш / R = 1,05 / 0,03 = 35 Н. |

(3.9) |

Этой силы будет вполне достаточно для поворота лопаток.

При образовании кокса в каналах диска поворота лопаток или поломки диска 4 (см. рис. 3.3) происходит потеря подвижности (заклинивание) механизма привода. Это может привести к выходу из строя электродвигателя (моторчика сервопривода) и поломки пластиковых зубьев шестерен зубчатой или червячной передачи. В этом случае требуется ремонт или замена узлов электронного блока управления и механизма поворота лопаток соплового аппарата турбины.

32

Содержание отчета:

1.Название работы.

2.Цель и задачи работы.

3.Размеры компрессора, турбины и поворотного устройства соплового аппарата турбины.

4.Расчетное определение окружной САД.U и радиальной САД.R составляющих скорости на выходе из соплового аппарата при повороте лопаток.

5.Заполнить табл. 3.1.

6.Выполнить расчет редуктора с электрическим приводом для поворота лопаток соплового аппарата турбины.

7.Выводы по работе.

Контрольные вопросы и задания

1.Как устроен и работает турбокомпрессор с автоматическим регулированием турбины?

2.Укажите принцип действия системы поворота лопаток соплового аппарата турбины с механическим или электронным управлением.

3.С какой целью осуществляется поворот лопаток соплового аппарата?

4.Когда и каким образом происходит поворот лопаток с механическим и электронным управлением?

5.Укажите недостатки автоматического регулирования турбины с поворотом лопаток соплового аппарата.

33

Лабораторная работа № 4

ДИАГНОСТИРОВАНИЕ ТУРБОКОМПРЕССОРА НА РАБОТАЮЩЕМ ДВИГАТЕЛЕ

4.1. Цель и задачи работы

Цель работы: приобрести навыки диагностирования агрегатов наддува на работающем двигателе.

Задачи работы: изучить возможные неисправности и отказы турбокомпрессора на работающем двигателе; указать способы устранения неисправностей турбокомпрессора с учетом состояния топливной аппаратуры и поршневой группы двигателя.

Оборудование: двигатель с турбокомпрессором, компрессометр, дымомер.

4.2. Общие положения

Наддув двигателей внутреннего сгорания является одним из основных способов повышения его мощности. При помощи наддува повышается давление поступающего в цилиндры воздуха, его плотность, что позволяет подавать больше топлива в камеру сгорания. В современных двигателях получил наибольшее распространение газотурбинный наддув.

На рис. 4.1 показан двигатель внутреннего сгорания с турбокомпрессором и охладителем наддувочного воздуха.

Для согласования работы двигателя и турбокомпрессора применяют следующие основные системы автоматического регулирования:

–перепуск газа мимо турбины;

–поворот лопаток диффузора, соплового аппарата;

–изменение высоты (ширины) соплового аппарата.

Для привода в действие данных систем используют механические

иэлектрические (электронные) устройства. Путем возврата части отработавших газов во впускную систему (рециркуляции) уменьшают токсичность газов во выпускной системе.

Системы подачи воздуха дизеля и топлива зависят друг от друга

ивлияют на качество процесса сгорания. При недостатке воздуха или увеличенной цикловой подаче топлива процесс сгорания ухудшается, что приводит к снижению мощности двигателя, увеличению расхода

34

топлива и образованию сажи. Сажа в виде черного дыма выбрасывается из системы выпуска.

Рис. 4.1. Двигатель внутреннего сгорания с турбокомпрессором и охладителем наддувочного воздуха

Подача воздуха (кислорода) может быть снижена в результате засорения фильтра. Поэтому при наличии черного дыма в системе выпуска в первую очередь необходимо заменить забившийся воздушный фильтр. Если замена фильтра не устранила указанное нарушение работы двигателя, то следующей причиной может быть низкое давление наддува или завышенная подача топлива.

При своевременном и качественном обслуживании двигателя турбокомпрессор может работать длительное время без нарушений и поломок. Иногда турбокомпрессор демонтируют с двигателя, не диагностируя его состояние. Ремонт турбокомпрессора нужно проводить, убедившись в полном отсутствии нарушений в работе двигателя. Часто это позволяет предотвратить бесполезную замену исправных агрегатов наддува.

На рис. 4.2 показан разрез турбокомпрессора и движение потока воздуха и отработавших газов в его каналах.

35

Рис. 4.2. Движение потока воздуха и отработавших газов в компрессоре и турбине

На рис. 4.3 показан разрез турбокомпрессора с устройством перепуска газа мимо турбины.

Рис. 4.3. Разрез турбокомпрессора

36

Основанием для поиска неисправностей служит обращение клиента. Для успешного поиска неисправности выясняется, при каких условиях она возникла. Для этого заполняется опросный лист, в котором указывается, является ли неисправность длительной, при каких условиях она проявляется, как изменились мощность, расход топлива.

Электронные системы впрыска включают самодиагностику. Все современные блоки управления передают на считывающие устройства замеренные параметры, по анализу которых проводят самодиагностику. В табличных данных указываются режим работы двигателя, подача топлива, расход воздуха, температура охлаждающей жидкости, воздуха, топлива, начало впрыскивания до ВМТ поршня, давление наддува, отклонение в одном цилиндре от заданной подачи топлива.

Самые распространенные неисправности турбокомпрессоров – шум при его работе, синий или черный дым из выхлопной системы, повышенный расход масла, снижение мощности двигателя [2].

Шумная работа турбокомпрессора происходит в результате повреждения лопаток колес, их касания с другими деталями, биения в результате износа подшипников и вала и увеличения зазора между ними.

По цвету отработавших газов в процессе диагностики можно оценить неисправности цилиндропоршневой группы, системы питания и снабжения воздухом.

Белый цвет отработавших газов говорит о присутствии воды в топливе или ее поступлении в цилиндры двигателя через поврежденные участки прокладки, расположенной между головкой и блоком цилиндров, а также трещины в цилиндре.

Черный цвет газов возникает в результате образования сажи. Сажа появляется в процессе сгорания углерода при недостатке воздуха или избытке топлива. Нарушение процесса сгорания происходит в результате снижения давления воздуха в линии впуска или нарушения регулировки топливной аппаратуры.

При засорении воздушного фильтра в цилиндр двигателя поступает недостаточное количество воздуха, что ведет к неполному сгоранию топлива, снижению мощности, образованию сажи и черному дыму из выхлопной системы. Снижение мощности двигателя может наблюдаться и в результате нарушений процесса топливоподачи, плохой работы системы перепуска газа мимо турбины или неисправности клапана рециркуляции отработавших газов и других нарушений.

37

Голубому цвету отработавших газов способствует наличие моторного масла в процессе сгорания, которое содержит различные присадки. Утечки масла могут происходить из узла смазки подшипников турбокомпрессора. Причиной этого является загрязнение воздушного фильтра, которое способствует созданию разрежения на входе в компрессор или износ уплотнений между корпусом, колесом компрессора и валом.

По изменению цвета отработавших газов (особенно черного или голубого) определяют нарушения в системе снабжения воздухом и топливом.

Для диагностики турбокомпрессоров необходимо знать их технические характеристики.

Турбокомпрессоры ТКР-5,5 выпускаются с регулирующим клапаном, что позволяет изменять мощность на валу турбины путем перепуска газов мимо рабочего колеса.

Прежде чем проводить диагностику агрегатов наддува, необходимо проверить исправность системы питания и цилиндропоршневой группы двигателя.

Для определения компрессии (давления воздуха в конце такта сжатия) используют прибор, состоящий из манометра, трубки и обратного клапана. Определяя компрессию в отдельных цилиндрах, косвенно оцениваются состояние поршневой группы и ее износ. Компрессометр устанавливается в отверстие для крепления форсунки или свечей накаливания. Проверка компрессии производится при пусковой частоте вращения коленчатого вала. Получаемая величина давления для дизеля не должна быть менее 2,5 МПа.

После проверки компрессии оценивают состояние топливной аппаратуры. Неисправности топливной аппаратуры рекомендуется определять при помощи зажимного (съемного) датчика [2], пьезопленка которого при помощи специального устройства прижимается к цилиндрической поверхности трубопровода высокого давления. При деформации трубки изменяется сопротивление пьезопленки, а при помощи усиливающей и регистрирующей аппаратуры фиксируется импульс давления, по анализу которого определяется состояние насоса высокого давления и форсунки.

Определив состояние поршневой группы и топливной аппаратуры (в нашем примере компрессия двигателя и топливная аппаратура находятся в исправном состоянии), приступают к поиску неисправностей агрегата наддува и его вспомогательных систем.

38

На рис. 4.4 показана схема системы наддува двигателя с перепуском газа мимо турбины и рециркуляцией отработавших газов.

Рис. 4.4. Схема газотурбинного наддува двигателя с перепуском газа мимо турбины и рециркуляцией отработавших газов: 1 – фильтр воздушный; 2 – впускной канал; 3 – вакуумметр; 4 – компрессор; 5 – манометр; 6 – нагнетательный канал; 7 – камера управления с мембраной и пружиной; 8 – манометр;

9 – впускной коллектор; 10 – выпускной коллектор; 11 – канал подвода газа к турбине; 12 – заслонка перепускного отверстия; 13 – манометр; 14 – турбина; 15 – выпускная система; 16 – клапан рециркуляции

На схеме указано расположение вакуумметра 3 в линии всасывания 2, манометра 5 на выходе из компрессора 4, манометра 8 на входе системы впуска в двигатель, манометра 13 на входе отработавших газов в турбину. При помощи вакуумметра 3 определяют разрежение в линии всасывания. По разности показаний манометров 5 и 8 определяют герметичность нагнетательного канала 6 и заслонки 12. Рециркуляция (возврат) отработавших газов во впускную систему 2 производится с целью уменьшения токсичности газов во выпускной системе.

39

Дымность отработавших газов обычно проверяют прибором «Хартридж». В процессе проверки фильтра на загрязнение двигатель работает с фильтрующим элементом и без него. Если уровень дымности значительно снизился при удалении фильтрующего элемента, то одной из причин дымления являлся засоренный фильтр.

При эксплуатации двигателя с наддувом необходимо уделять внимание тепловой напряженности подшипников ротора и деталям уплотнения. Нельзя проводить резкую остановку двигателя после длительной работы на полной нагрузке, так как температура корпуса турбокомпрессора может увеличиться со 100 до 200 оС и привести к поломкам. Повышение температуры происходит в результате прекращения подачи масла в подшипниковый узел и интенсивному подводу теплоты от колеса турбины. Для снижения тепловой напряженности турбокомпрессора рекомендуется работа двигателя на режиме холостого хода в течение 5–10 мин до полной его остановки.

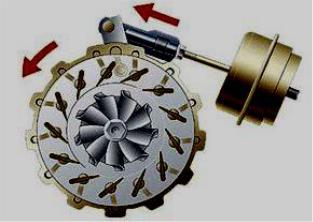

На рис. 4.5 приведено изображение соплового аппарата турбины с лопатками, поворот которых осуществляется механическим способом.

Рис. 4.5. Сопловый аппарат турбины с поворотом лопаток

Пневматическая камера имеет мембрану, которой противодействует пружина. При давлении на выходе из компрессора больше требуемого усилие на мембране становится больше силы пружины. В этом случае шток перемещается и через рычажный механизм поворачивает лопатки, изменяя направления потока газов.

40