1667

.pdfсостав 4010 представляет бензиновый раствор натурального каучука, регенерированной резины, канифоли, сажи и каолина.

Контрольные вопросы

1.Какое назначение имеют лакокрасочные материалы и какие к ним предъявляются требования?

2.Из каких компонентов состоит лакокрасочный материал и в чём заключается назначение каждого компонента?

3.Какие вы знаете показатели качества лакокрасочных материалов?

4.Как маркируются лакокрасочные материалы?

5.Какие вы знаете вспомогательные лакокрасочные материалы?

КЛЕИ

Клеями называют жидкие и пастообразные многокомпонентные системы, основой которых являются высокомолекулярные вещества с высокой прилипаемостью к твёрдым поверхностям. В зависимости от происхождения связующего (основы) различают клеи натуральные (органического происхождения: животного и растительного) и синтетические.

Натуральные и синтетические клеи различают по прочности склеивания и универсальности. Синтетический клей имеет большое преимущество перед натуральным. В качестве клеев широко применяют полимерные материалы и различные композиции, полученные на их основе.

По назначению клеи подразделяют на универсальные и специальные. Универсальные клеи предназначены для склеивания разнородных материалов в различных сочетаниях: металл-металл, металлдерево, металл-резина, дерево-резина, металл-пластмасса, деревопластмасса, металл-стекло, дерево-стекло, пластмасса-стекло и т.п.

Специальные клеи используются для склеивания определённых материалов.

Кроме того, клеи классифицируют:

по типу склеивания:

высыхающие клеи:

силикатный;казеин;столярный;ПВА;

210

крахмальный клейстер;наирит;

88Н и т.д.;

невысыхающие адгезивы:на основе канифоли;клеи-расплавы и др.;

связки на основе полимеризующихся композиций:

неорганические, например алюмофосфатные связки АФС;

органические, полимеризующиеся композиции, например циакрин, эпоксидная смола и пр.;

по составу:

неорганические:растворы;расплавы;

припои, в частности полимерные композиции типа «клейприпой»;

органические:растворы;расплавы;полимеризующиеся;

по физическому состоянию:

жидкие:растворы;эмульсии;суспензии;

твёрдые:плёнки;прутки;гранулы;

порошки.

Клеи должны хорошо смачивать соединяемые поверхности, иметь хорошую прилипаемость (адгезию) к твёрдым поверхностям, механическую прочность (когезию), минимальную хрупкость и усадку при отверждении. Основным показателем качества клея является механическая прочность клеевого шва, который испытывают на разрыв и скалывание и определяют удельную нагрузку, при которой шов разрушается. Прочность клеевого шва должна быть по возможности не менее прочности материала склеиваемых поверхностей и не

211

уменьшаться при изменении температур в течение времени эксплуатации детали, узла, механизма.

Для изготовления клеев в большом количестве применяют термореактивные смолы: фенолформальдегидные, эпоксидные, карбомидные, кремнийорганические. В состав клеев входят смолы, наполнители и отвердители, которые под воздействием температуры переводят их в твёрдое и неплавкое состояние. Для снижения вязкости и растворения смол применяются органические растворители.

К возможным недостаткам клеевых соединений следует отнести хрупкость, низкую термостойкость и значительную усадку, в результате чего появляются разрывы, ослабляющие прочность шва. Для устранения этих нежелательных явлений в смолу вводят минеральные наполнители, которые повышают теплостойкость и уменьшают усадку клеевого соединения. Таким образом, подбирая смолу и различные добавки к ней, можно получить клеи, которые способны обеспечить прочные и эластичные соединения.

Подготовка поверхности склеиваемых материалов

Выбор конструкции клеевого соединения должен гарантировать требуемую прочность, надёжность и возможность создания наиболее простым способом.

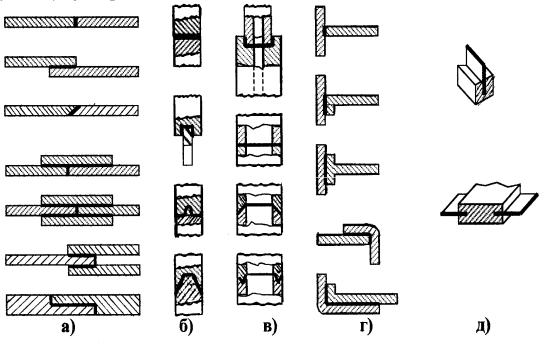

Основные виды конструкций клеевых соединений представлены на рис. 9. После выбора конструкции клеевого соединения и конструкторских расчётов, на основе которых устанавливаются параметры соединения, приступают к подготовке склеиваемых поверхностей.

Как отмечалось выше, целью обработки поверхностей перед склеиванием является достижение максимально возможной смачиваемости поверхности выбранным клеем, чем обеспечиваются оптимальные условия для контакта клея с поверхностью и создаются предпосылки для возникновения адгезионных связей. При этом нужно учитывать, что чем большая площадь склеиваемой поверхности участвует в создании этих связей и чем больше их число, тем выше прочность соединения. Важно, чтобы при обработке поверхности на них не оставалось никаких посторонних веществ, загрязнений и шероховатостей. Кроме того, необходимо обеспечить оптимальные фи- зико-химические свойства поверхности, что достигается с помощью различных способов физической и химической обработки.

212

а) |

б) |

в) |

г) |

д) |

Рис. 9. Основные виды конструкций клеевых соединений:

а– листовые соединения; б – стержневые соединения;

в– трубные соединения; г – угловые соединения;

д– пазовые соединения

Физическая обработка

Физическая обработка склеиваемых поверхностей это следующие виды механической обработки:

абразивное шлифование; обработка металлической щеткой, наждачной бумагой, песко-

струйным аппаратом; фрезерная или токарная обработка.

Химическая обработка

Одним из способов химической обработки является обезжиривание: в парах растворителя, в ванне, поливом обезжиривающих веществ. Для обезжиривания различных металлов наиболее часто применяют щелочные составы, представленные в табл. 40.

Кроме щелочных обезжиривающих средств, растворимых в воде, применяют также нехлорированные органические растворители

213

ацетон, этилацетат, бензол, бензин, эфиры, спирты и др. и хлорированные органические растворители: трихлорэтилен, тетрахлорэтилен, хлороформ и др.

Таблица 40

Составы (г/л воды) основных обезжиривающих средств

Компоненты |

Сплавы алюминия |

Сплавы магния |

Нержавеющая |

||||||||

|

|

|

|

|

|

|

|

сталь |

|

||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|

10 |

Гидроксид натрия |

- |

- |

- |

25 |

12,5 |

15 |

30 |

10 |

12 |

|

15 |

Сода |

- |

- |

- |

- |

12,5 |

15 |

- |

- |

- |

|

15 |

Фосфат натрия |

- |

- |

- |

- |

- |

- |

30 |

- |

- |

|

- |

Бура |

- |

- |

38 |

- |

- |

- |

- |

- |

12 |

|

- |

Канифольное мыло |

- |

- |

- |

- |

- |

- |

- |

- |

- |

|

4 |

Щелочное мыло |

- |

- |

- |

- |

3 |

- |

- |

- |

- |

|

- |

При обезжиривании пластмасс необходимо принимать во внимание возможность их растворения в растворителе, поэтому обезжиривание растворяющихся материалов можно производить только тампонами и в качестве обезжиривающего средства выбирать либо такой растворитель, который содержится в клее, если его наносят после обезжиривания, либо инертный растворитель.

При склеивании анизотропных пористых материалов обезжиривание не производят. При необходимости выбирают наиболее летучий растворитель, чтобы он как можно быстрее испарился из пор, в которые он попал.

К химическим способам обработки поверхности относятся и такие способы, как травление, фосфатирование, анодирование, использование адгезионных грунтов. Травление – это способ обработки поверхности металлов, в результате которого удаляются остатки жиров, слои оксидов. Кроме того, травлением осуществляется очень тонкое и равномерное шерохование поверхности, которая обладает высокой адгезией к выбранному клею.

При оценке качества поверхностной обработки перед склеиванием используется испытание на смачиваемость водой. Испытываемую поверхность укладывают под углом 30…45 0С и капают из глазной пипетки, шприца дистиллированную воду 1…3 капли. Если капля легко скатывается без следов смачивания, то поверхность не пригодна для склеивания, если капля растекается, можно начинать склеивание.

214

Подготовка поверхностей к склеиванию такая же, как и перед покрытием автомобиля краской. Клей наносят на подготовленную поверхность пульверизатором или кистью. Кроме того, применяют клеевые пасты, которые наносят шпателем. Толщина клеевого шва должна находиться в пределах от 0,05 до 0,25 мм. При этих величинах из зазора между склеиваемыми поверхностями легче выдавливаются пузырьки воздуха и избыток клея. Для достижения максимальной прочности клеевого соединения клей необходимо наносить на поверхность возможно тонким слоем ввиду того, что коэффициенты линейного расширения материала и клея значительно различаются.

Клеи могут быть горячего и холодного отверждения. При горячем взаимодействие между полимером, отвердителем и склеиваемой поверхностью ускоряется, а также улучшается качество шва. Холодное отверждение клеевых композиций происходит без подогрева при комнатной температуре. Отвердитель необходимо вводить в клей перед его применением. Прочность шва при холодном отверждении будет ниже, чем на клею горячего отверждения. В зависимости от вида связующего в клеевой композиции отверждение может наступить в результате как химических (полимеризация, поликонденсация), так и физических (испарение растворителя) процессов. Качество клеевого шва определяется механическими испытаниями на разрыв или сдвиг.

Ассортимент клеёв

Ассортимент вырабатываемых марок клеёв очень большой. Отличительной их характеристикой является вид связующего (смолы), по которому происходит деление клеев на фенольные, эпоксидные, полиамидные, полиакриловые, полиуретановые, карбинольные, кремнийорганические, резиновые и др.

Широкое применение нашли клеи на фенолоформальдегидных смолах, модифицированных различными ацеталями поливинилового спирта. К этой группе относятся клеи БФ-2, БФ-4, БФ-6, ВС-10Т, ВС-350, УВС-10Т и УВС-350. Они способны создавать высокопрочные клеящие композиции. Клеи БФ-2 и БФ-4 применяются для склеивания металлов, пластмасс, стекла. Клей БФ-2 обладает более высокой термостойкостью (рабочая температура от –60 до +80 0С) по сравнению с клеем БФ-4 (рабочая температура от –60 до +60 0С ). Отверждённые клеевые швы устойчивы против действия нефтепродуктов.

215

Клеи ВС-10Т, ВС-350, УВС-10Т и УВС-350 относятся к теплостойким, применяются при наклеивании фрикционных накладок тормозных колодок и дисков сцеплений. Прочность клеевых соединений сохраняется в течение 1 800 ч при температуре до 80 0С, а при 200 0Св течение 200 ч. Все эти клеи выпускают в виде готовых растворов, отверждающихся при нагревании до 140…180 0С. Используют эти клеи в том числе и при ремонте тормозных колодок автомобилей.

Фенолокаучуковые клеи выпускаются следующих марок: ВК-32- 200, ВК-3, ВК-4 и ВК-32-2. В состав этих клеев входят фенольная смола и резиновые смеси, содержащие необходимые добавки. Компоненты смешиваются перед употреблением. Все эти клеи, кроме ВК- 32-2, применяются для наклеивания стекловолокнистой теплоизоляции при обычной температуре. Соединения на фенолокаучуковых клеях хорошо выдерживают длительное воздействие температуры до 200 0С. Соединения на клее ВК-32-2 устойчивы к действию нефтепродуктов.

Цианакриловые клеи марок КМ-200С, ТК-300С, ТК-301С,

ТК-300Э являются универсальными и благодаря быстрому отвердению позволяют упростить технологические операции склеивания материалов. Эти клеи характеризуются: высокой адгезией к любым металлам, быстрым отвердением – от нескольких секунд до нескольких минут, сохранением эксплуатационных свойств в широком диапазоне температур.

Акриловые клеи применяются для склеивания металлов, стекла, керамики. Это двухкомпонентные клеи с нанесением каждого компонента на склеиваемые поверхности раздельно. Отвердение происходит после совмещения склеиваемых поверхностей при комнатной температуре. Клеевой шов устойчив к ударным нагрузкам, вибрациям

ихорошо сохраняется в пределах температур 5…30 0С. Выпускают акриловые клеи марок Ан-105, Ан-106, Ан-109, Ан-110.

Эпоксидные клеи и пасты отличаются от всех клеев высокой прочностью клеевого шва. Применяются для склеивания различных материалов: как однородных, так и разнородных. Соединения склеиваемых материалов могут быть получены при холодном и горячем отверждении. В качестве отвердителя эпоксидных клеев холодного отверждения применяют гексаметилендиамин и полиэтиленполиамин. Эпоксидные клеи готовят на месте потребления смешиванием смолы

иотвердителя. При неправильной пропорции смолы и отвердителя их смесь может нагреться вплоть до вспенивания. Приготовленный клей

216

используется в течение 20…30 мин при температуре +20 0С, после чего клей для дальнейшего использования становится малопригодным ввиду частичного отверждения. Полное отверждение наступает через 24 ч. Применяются эти клеи для склеивания металлов и неметаллических материалов в конструкциях несилового назначения. При ремонте используют эпоксидные клеи и пасты ЭПО, ЭДП, ЭД-16, ЭД20, УП-5-207, УП-5-230, УП-5-231, УП-5-232, УП-5-233-1, УП-5-233- 1Р, УП-5-233-ГШО, УП-5-233ГКШ, УП-5-233ПЭН, УП-5-177-2, УП- 10-14-1. Эти клеи используют также для антикоррозионной защиты изделий конструкционного назначения.

Для уменьшения усадки при отверждении в пасты вводят до 60 % наполнителя: порошкообразных металлов, графита, талька, каолина и др. Наполнитель в смолу следует добавлять перед отвердителем. Рабочая температура клеевых швов для холодного отверждения от –60 до +100 0С, горячего отверждения от –60 до +120 0С. При работе с эпоксидным клеем надо соблюдать меры предосторожности, так как его пары вызывают отравление и раздражение кожи.

Клеи на основе кремнийорганических соединений обладают высокой теплостойкостью. Их применяют при склеивании металлов, стёкол и других материалов. Клеевые соединения на кремнийорганических смолах выдерживают длительное воздействие температур до +200…250 0С и кратковременно до +300 0С.

Резиновые клеи изготовляются из натуральных и некоторых синтетических каучуков, растворённых в органических растворителях. Клеи предназначаются для приклеивания резин на любой основе к металлу, дереву, стеклу и для склеивания этих материалов между собой. В ассортимент резиновых клеев входят клеи № 88Н, 88НП, 88М, 88СА, № 61 и др.

Клей универсальный «Момент» склеивает дерево, металл, жёсткий поливинилхлорид, кожу, резину, войлок, декоративно-слоистый пластик, стекло, керамику. Клей токсичен и огнеопасен, поэтому работать с ним необходимо в хорошо проветриваемом помещении или на открытом воздухе, вдали от открытого огня. Наносят клей тонким слоем на обе склеиваемые поверхности – сухие, очищенные и обезжиренные, выдерживают 15…20 мин, пока клей не подсохнет до «отлипа», т. е. до тех пор, пока клей не перестанет прилипать к приложенному чистому пальцу, и сжимают их на несколько секунд.

217

Контрольные вопросы

1.Что такое клеи и их классификация?

2.Какими эксплуатационными свойствами должны обладать клеи?

3.Что входит в состав клеев и какими достоинствами и недостатками обладают клеевые соединения?

4.Опишите ассортимент клеев.

РЕЗИНОТЕХНИЧЕСКИЕ,ОБИВОЧНЫЕ,УПЛОТНИТЕЛЬНЫЕ МАТЕРИАЛЫ

Резины

Резины широко применяют как конструкционный материал в различных отраслях промышленности. Они допускают значительные деформации, оставаясь при этом упругими и эластичными, имеют высокую прочность (при разрыве до 400 кг/см 2), водостойкость, низкую газопроницаемость, малую электропроводность. Эти свойства позволили резине занять особое место среди конструкционных материалов. Из неё изготовляют шины, трубки, ремни, шланги, прокладочные, изоляционные, уплотнительные материалы.

В конструкцию современного автомобиля входит свыше 500 наименований различных деталей из резины. Важнейшим видом резиновых изделий являются шины. На их производство расходуют 65 % всего вырабатываемого каучука.

Такое широкое применение резины связано с её уникальными свойствами:

способностью к большим обратимым деформациям;

высокой механической прочностью;

небольшой жёсткостью;

высоким сопротивлением к истиранию;

способностью поглощать ударные нагрузки и вибрацию;

низкой теплопроводностью и звукопроводимостью;

газо- и водонепроницаемостью;

устойчивостью к агрессивным средам;

высокими диэлектрическими свойствами.

Физико-механические свойства резины оцениваются показателями в соответствии с нормативными документами.

Прочностные свойства характеризуются пределом прочности при растяжении, относительным и остаточным удлинением.

218

Пределом прочности при растяжении называется напряжение,

возникающее в резине в момент разрыва образца. Численно предел прочности равен частному от деления нагрузки, зафиксированной в момент разрыва, на площадь поперечного сечения образца до испытаний.

Относительным удлинением при разрыве называется отношение прироста длины образца в момент разрыва к его первоначальной длине, выраженное в процентах.

Остаточным удлинением при разрыве называется отношение длины разорванного образца к его первоначальной длине, выраженное в процентах.

Относительное и остаточное удлинение характеризуют эластичность резины. Чем больше разность между этими показателями, тем лучше эластичность резинового образца.

Твёрдостью называется способность резины сопротивляться проникновению в образец постороннего твёрдого тела, вдавливаемого с определённой силой. На изменении твёрдости материала основан один из методов контроля степени вулканизации. Из-за повышенной пластичности сырой резины игла твердомера оставляет на образце не исчезающую со временем лунку, а при измерении непрерывно погружается в образец, в результате прибор показывает приблизительно ноль. Чрезмерно высокая твёрдость готового материала, выходящая за нормативные пределы для данного материала, говорит о перевулка-

низации.

Показателем стойкости к истиранию является удельный пока-

затель истирания, определяемый потерей объёма испытуемого образца, вычисленной по отношению к единице работы, затраченной на истирание. Этот показатель определяет ресурс работы резинотехнического изделия, например шин.

Эксплуатационные свойства резины со временем изменяются в процессе работы. Процесс этот называется старением, он принадлежит к категории сложных многостадийных превращений. В результате уменьшаются эластичность, износостойкость, прочность резинотехнических изделий, т.е. снижается их работоспособность и надёжность. С изменением температуры как при её повышении, так и при понижении работоспособность изделий из резины также снижается.

В состав резин входят: каучук, содержание которого колеблется от 5 до 98 %, мягчители, наполнители, вулканизирующие агенты, ускорители вулканизации, противостарители, а также вещества, повы-

219