1624

.pdf

ИССЛЕДОВАНИЕ ВЛИЯНИЯ РЕЖИМОВ РЕЗАНИЯ НА КАЧЕСТВО ОБРАБОТКИ

Методические указания к лабораторной работе

Омск 2013

Министерство образования и науки РФ Федеральное государственное бюджетное образовательное

учреждение высшего профессионального образования «Сибирская государственная автомобильно-дорожная академия (СибАДИ)»

Кафедра эксплуатации и ремонта автомобилей

ИССЛЕДОВАНИЕ ВЛИЯНИЯ РЕЖИМОВ

РЕЗАНИЯ НА КАЧЕСТВО ОБРАБОТКИ

Методические указания к лабораторной работе

Составители: В.И. Гурдин, И.П. Залознов, А.Н. Чебоксаров

Омск

СибАДИ

2013

УДК 621.7 ББК 34.5–188

Рецензент канд. техн. наук, доц. И.М. Князев

Работа одобрена научно-методическим советом направления 190600 «Эксплуатация транспортно-технологических машин и комплексов» в качестве методических указаний.

Исследование влияния режимов резания на качество обработки:

методические указания к лабораторной работе / сост.: В.И. Гурдин, И.П. Залознов, А.Н. Чебоксаров. Омск: СибАДИ, 2013. – 20 с.

Содержат основные понятия о качестве поверхности деталей, параметрах шероховатости и методах определения их значений.

Изложены цель, содержание работы, приведено оборудование рабочего места, даны описание и правила пользования приспособлением и инструментом, порядок выполнения работы.

Предназначены для студентов очного и заочного обучения направления 190600 «Эксплуатация транспортно-технологических машин и комплексов».

Табл. 4. Ил. 8. Библиогр.: 4 назв.

© ФГБОУ ВПО «СибАДИ», 2013

СОДЕРЖАНИЕ

Цель работы…………………….………………..………...………. 4

Порядок выполнения работы ………………………..…………… 4

Система нормирования и обозначения шероховатости поверхности …………………………………………………………… 4

Определение числовых значений шероховатости поверхности……………………………………………………………. 5

Измерение и запись шероховатости поверхности щуповым методом ………………….…………………………………………….. 7

Измерение шероховатости поверхности методом светового сечения ……………………………………………………………....… 9

Технологические факторы, влияющие на шероховатость обработанной поверхности…………………………………….…...… 13

Построение графиков …………………………………………..… 16

Обозначение шероховатости поверхности на чертежах………... 17

Заключение по результатам выполненной работы…………….... 18

Контрольные вопросы ………………………………………….… 19

Библиографический список……………………………………….. 19

4

ЦЕЛЬ РАБОТЫ

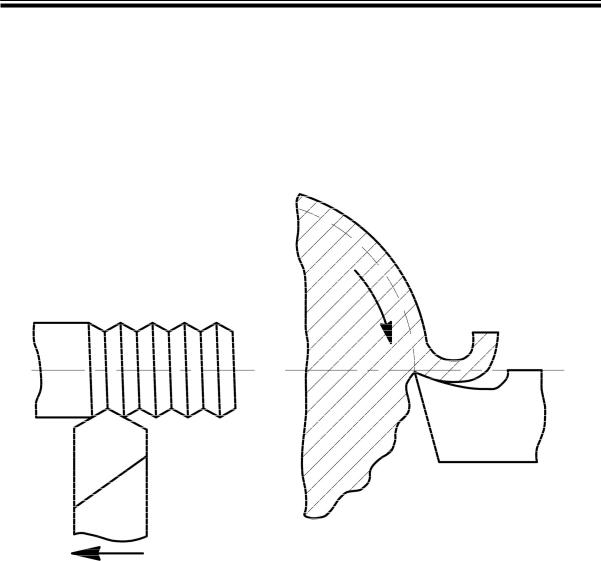

Цель работы – ознакомиться с конструкцией и принципом работы приборов, применяемых для определения параметров шероховатости и исследовать влияние режимов резания (скорости резания, подачи и глубины резания) на шероховатость обработанной поверхности при продольном наружном точении.

ПОРЯДОК ВЫПОЛНЕНИЯ РАБОТЫ

1.Ознакомиться с методикой проведения работы.

2.Настроить прибор.

3.Измерить шероховатость на опытных образцах.

4.Обработать результаты измерения.

5.Построить графики.

6.Составить отчет.

СИСТЕМА НОРМИРОВАНИЯ И ОБОЗНАЧЕНИЯ ШЕРОХОВАТОСТИ ПОВЕРХНОСТИ

ГОСТ 2789-73 «Шероховатость поверхности. Параметры и характеристики» распространяется на шероховатость поверхности изделий независимо от их материала и способа изготовления (получения поверхности). Стандарт устанавливает перечень параметров и типов направлений неровностей, которые должны применяться при установлении требований и контроле шероховатости поверхности, числовые значения параметров и общие указания по установлению требований к шероховатости поверхности.

Шероховатость поверхности – совокупность неровностей поверхности с относительно малыми шагами (0,002–12,5 мм) на базовой длине.

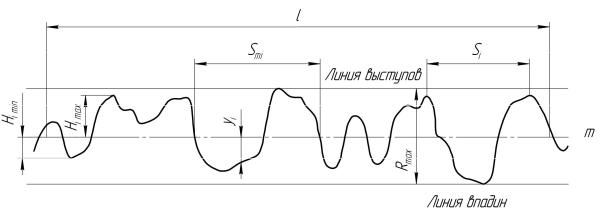

Базовая длина l – длина базовой линии, используемой для выделения неровностей, характеризующих шероховатость поверхности, и для количественного определения ее параметров.

Средняя линия профиля m – базовая линия, имеющая форму номинального профиля, от которой определяют числовые значения шероховатости поверхности.

5

Система отсчета шероховатости от средней линии профиля m называется системой М.

По системе М шероховатость поверхности можно оценивать несколькими параметрами (рис. 1):

1.Среднее арифметическое отклонение профиля Ra.

2.Высота неровностей профиля по десяти точкам Rz.

3.Наибольшая высота неровностей профиля Rmax.

4.Средний шаг неровностей профиля по линии Sm.

5.Средний шаг неровностей профиля по вершинам S.

6.Относительная опорная длина профиля tp.

Рис. 1. Схема неровностей поверхности и параметров шероховатости

При техническом обслуживании и ремонте транспортнотехнологических машин и оборудования наибольшее распространение получили параметры шероховатости Ra и Rz. Обозначение шероховатости на чертежах регламентируется единой системой конструкторской документации (ЕСКД).

ОПРЕДЕЛЕНИЕ ЧИСЛОВЫХ ЗНАЧЕНИЙ ШЕРОХОВАТОСТИ ПОВЕРХНОСТИ

Высотный параметр неровностей поверхности, представляющий собой среднее арифметическое абсолютных значений отклонений профиля в пределах базовой длины, определяется

Ra |

|

1l |

|

yi |

|

dx |

1 |

n |

|

yi |

|

, |

||

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

||||||

l |

n |

|||||||||||||

|

|

0 |

|

|

|

|

i 1 |

|

|

|

|

|||

6

где l – базовая длина; n – число отклонений профиля; yi – расстояние между любой точкой профиля и средней линей, измеренное на нормали к ней.

Среднее значение абсолютных высот пяти наибольших выступов и пяти наибольших впадин профиля в пределах базовой длины находится

5 |

|

Hi max |

|

5 |

|

Hi min |

|

|

|

|

|

|

|

|

|

|

|

|

|

||

Rz |

i 1 |

|

|

|

i 1 |

|

|

|

|

, |

|

|

|

|

|||||||

|

|

|

5 |

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

||

где Hi max – высота i-го наибольшего выступа; Hi min – глубина i-й наибольшей впадины.

Расстояние между линией выступов и линией впадин профиля в пределах базовой длины

Rmax Hmax Hmin .

Среднее арифметическое значение шага неровностей профиля в пределах базовой длины

Sm 1 n Smi ,

n i 1

где n – число шагов неровностей в пределах базовой длины; Smi – шаг неровностей профиля, равный длине отрезка средней линии, пересекающей профиль в трех соседних точках.

Среднее значение шага неровностей профиля по вершинам в пределах базовой длины

S1 n Si , n i 1

где Si – шаг неровностей профиля по вершинам, равный длине отрезков средней линии, между проекциями на нее двух наивысших точек соседних выступов профиля.

Числовые значения шероховатости приведены в табл. 1. Для классов 6–12 основной является шкала Ra, а для классов 1–5, 13 и 14 – шкала Rz.

7

Числовые значения параметров шероховатости |

|

Таблица 1 |

||||||||||

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

Класс чистоты |

|

Параметры шероховатости, мкм |

|

|

Базовая |

|||||||

поверхности |

|

Ra |

|

|

|

Rz |

|

|

длина l, мм |

|||

1 |

80 |

63 |

50 |

40 |

320 |

250 |

|

200 |

|

160 |

|

|

2 |

40 |

32 |

25 |

20 |

160 |

125 |

|

100 |

|

80 |

|

8 |

3 |

20 |

15 |

12,5 |

10 |

80 |

63 |

|

50 |

|

40 |

|

|

4 |

10 |

3 |

6,3 |

5 |

40 |

32 |

|

25 |

|

20 |

|

2,5 |

5 |

5 |

4 |

3,2 |

2,5 |

20 |

16 |

|

12,5 |

|

10 |

|

|

|

|

|

|

|||||||||

6 |

2,5 |

2 |

1,6 |

1,25 |

10 |

8 |

|

6,3 |

|

– |

|

|

7 |

1,25 |

1 |

0,8 |

0,63 |

6,3 |

5 |

|

4 |

|

3,2 |

|

0,8 |

8 |

0,63 |

0,5 |

0,4 |

0,32 |

3,2 |

2,5 |

|

2 |

|

1,6 |

|

|

9 |

0,32 |

0,25 |

0,2 |

0,16 |

1,6 |

1,25 |

|

1 |

|

0,8 |

|

|

10 |

0,16 |

0,125 |

0,1 |

0,08 |

0,8 |

0,63 |

|

0,5 |

|

0,4 |

|

0,25 |

11 |

0,08 |

0,063 |

0,05 |

0,04 |

0,4 |

0,32 |

|

0,25 |

|

0,2 |

|

|

|

|

|

|

|||||||||

12 |

0,04 |

0,032 |

0,025 |

0,02 |

0,2 |

0,16 |

|

0,125 |

|

0,1 |

|

|

13 |

0,02 |

0,016 |

0,012 |

0,01 |

0,1 |

0,08 |

|

0,063 |

|

0,05 |

|

0,08 |

14 |

0,01 |

0,008 |

– |

– |

0,05 |

0,04 |

|

0,032 |

|

– |

|

|

|

|

|

|

|||||||||

Примечание. |

Предпочтительные |

значения |

|

параметров |

||||||||

подчеркнуты. |

|

|

|

|

|

|

|

|

|

|

|

|

Измерение параметров шероховатости поверхности осуществляется двумя методами – качественным и количественным. Качественный – основан на сравнении обработанной поверхности с эталоном. Количественный – основан на измерении микронеровностей профиля с помощью щуповых и оптических приборов.

ИЗМЕРЕНИЕ И ЗАПИСЬ ШЕРОХОВАТОСТИ ПОВЕРХНОСТИ ЩУПОВЫМ МЕТОДОМ

Сущность метода ощупывания состоит в том, что в качестве щупа используют острозаточенную алмазную иглу, приводимую в поступательное перемещение по определенной трассе относительно поверхности. Ось иглы располагают по нормали, к поверхности

8

опускаясь во впадины, а затем поднимаясь на выступы. Игла совершает колебательные движения, повторяя по величине и форме огибаемый профиль поверхности. Механические колебания иглы преобразуются в подобные им электрические при помощи электромеханического преобразователя. Снятый с преобразователя сигнал усиливается и подается на показывающий прибор (профилометрирование). Существуют приборы, позволяющие записывать измеряемый профиль поверхности (профилографирование).

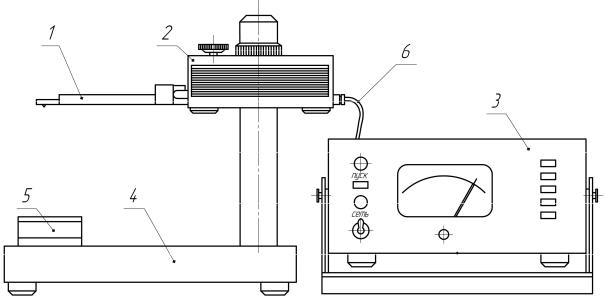

Одним из приборов, работающих по щуповому методу, является профилометр модели 283 (рис. 2). Этот высокочувствительный прибор предназначен для измерения шероховатости поверхностей деталей с твердостью не менее НВ 10.

Рис. 2. Профилометр. Модель 283

Отсчет результатов измерения производится по шкале показывающего прибора, градуированной по параметру Ra.

Действие прибора основано на принципе ощупывания алмазной иглой датчика 1 исследуемой поверхности. Сигнал, получаемый с датчика, подается на электронный усилитель, проходит через фильтры отсечек шага, интегрируется и фиксируется прибором.

Датчик с помощью специального разъема соединяется с прибором 2. Электрическая связь с электронным блоком 3 осуществляется соединительными проводами 6.

9

Электронный блок предназначен для обработки электрических сигналов, получаемых с датчика, и выдачи результатов измерения на показывающий прибор. Если стрелка показывающего прибора уходит за пределы шкалы, следует переключить прибор на больший предел измерения, если стрелка не доходит до рабочего участка шкалы – перейти на меньший предел измерения и повторить измерение.

ИЗМЕРЕНИЕ ШЕРОХОВАТОСТИ ПОВЕРХНОСТИ МЕТОДОМ СВЕТОВОГО СЕЧЕНИЯ

Измерение осуществляется с помощью двойного микроскопа Линника МИС-11 (рис. 3). Метод светового сечения заключается в том, что одним микроскопом (проекционным) на исследуемую поверхность направляется под определенным углом узкий пучок света. Граница света и тени (световое сечение) подобна профилю в сечении поверхности плоскостью.

Второй микроскоп (наблюдательный), расположенный под углом 90° относительно первого, служит для наблюдения полученного светового сечения поверхности.

Общий вид двойного микроскопа МИС-11 представлен на рис. 3, а. Прибор имеет массивное основание 1, на котором установлена колонка 2. Держатель 3 тубусов микроскопа может перемещаться вдоль колонки с помощью подвижного кронштейна 4. Он удерживает проектирующий (осветительный) микроскоп 5 и микроскоп наблюдения 6. В верхней части проектирующего микроскопа укреплен патрон с электрической лампой.

Верхняя часть микроскопа наблюдения состоит из окулярной микроскопической головки 7 с окулярным микрометром.

Фокусирование микроскопа осуществляется с помощью кремальеры 8 и микрометрического винта тонкой наводки 9. Объект с изучаемой поверхностью укладывается на предметный столик 10, который может перемещаться с помощью микрометрических винтов 11 в двух перпендикулярных направлениях. Кроме того, столик может поворачиваться вокруг вертикальной оси. Винт 12 служит для установки изображения щели в середине поля зрения окуляра.

Оптическая схема микроскопа МИС-11 (рис. 3, б) представляет собой систему двух микроскопов – проектирующего и наблюдательного. Оси этих микроскопов расположены к вертикали под углом 45°. В проектируемом микроскопе установлена

10