- •ВВЕДЕНИЕ

- •ПРАКТИЧЕСКАЯ РАБОТА № 1 Построение линии равновесия и рабочей линии массообменного процесса

- •ПРАКТИЧЕСКАЯ РАБОТА № 6 Расчет пенного скруббера

- •ПРАКТИЧЕСКАЯ РАБОТА № 7 Расчет электрофильтра

- •ПРАКТИЧЕСКАЯ РАБОТА № 8 Расчет диаметра абсорбера

- •ПРАКТИЧЕСКАЯ РАБОТА № 11 Расчет размеров адсорбера

- •ПРАКТИЧЕСКАЯ РАБОТА № 12 Расчет решеток

- •ПРАКТИЧЕСКАЯ РАБОТА № 15 Расчет центрифуг

- •ПРАКТИЧЕСКАЯ РАБОТА № 20 Расчет экстрактора

- •Контрольные вопросы и задания

- •Библиографический список

е р и я в н у т р и в у з о в с к и х См е т о д и ч е с к и х у к а з а н и й С и б А Д И

иМин стерство науки высшего образования Российской Федерации

Федеральное государственное бюджетное образовательное учреждение высшего образования « ибирск й государственный автомо ильно-дорожный университет (СибАДИ)»

Кафедра «Техносферная и экологическая безопасность»

Методыбрасчета аппаратов для защиты атмосферыАи гидросферы

Методические указанияДк практическим работам

Составители: С.Б. Ловинецкая, О.В. Плешакова И Омск ▪ 2019

УДК 502.3:7Н:577.4 ББК 28.081:38.711 М54

Согласно 436-ФЗ от 29.12.2010 «О защите детей от информации, причиняющей вред их здоровью и развитию» данная продукция маркировке не подлежит.

|

|

|

Рецензент |

|

|

|

|

д-р биол. наук, доц, А.В. Синдирева (ОмГАУ) |

|

||||

СибАДИ |

||||||

Работа утверждена редакционно-издательским советом СибАДИ в качестве |

||||||

методическ х указан |

й. |

|

|

|

|

|

М54 Методы |

расчета аппаратов для |

защиты атмосферы и |

гидросферы |

|||

[Электронный ресурс] : методические указания к практическим работам / сост:. С.Б. |

||||||

Ловинецкая, |

О.В. Плешакова. – |

Омск : СибАДИ, |

2019. ‒ URL: http:// |

|||

bek.sibadi.org/cgi-bin/irbis64r plus/cgiirbis 64 ft.exe. - Режим доступа: для |

||||||

авторизованных пользователей. |

|

|

|

|

||

Содержат 25 практ ческих ра от, методики расчета основных аппаратов по |

||||||

очистке атмосферы |

г дросферы, |

исходные данные для выполнения практиче- |

||||

ских работ, контрольные вопросы. |

|

|

|

|

||

Предназначены для о учающихся по дисциплине «Инженерная защита |

||||||

атмосферы и |

гидросферы» всех |

форм |

обучения |

направления |

подготовки |

|

бакалавриата «Техносферная езопасность».

Подготовлены на кафедре «Техносферная и экологическая безопасность».

Текстовое (символьное) издание (6,1 МБ)

Системные требования: Intel, 3,4 GHz150 Мб; Windows XP/Visa/7 DVD-ROM; 1 Гб свободного места на жестком диске; программа для чтения pdf-файлов:

AdobeAcrobat Reader; Foxit Reader

Техническая подготовка Н.В. Кенжалинова

Издание первое. Дата подписания к использованию 23.01.2019 Издательско-полиграфический комплекс . 644080, г. Омск, пр. Мира, 5 РИО ИПК СибАДИ. 644080, г. Омск, ул. 2-я Поселковая, 1

ФГБОУ ВО «СибАДИ», 2019

ВВЕДЕНИЕ

На современном этапе для большинства промышленных предприятий очистка вентиляционных выбросов и сбросов от вредных веществ является одним из основных мероприятий по защите воздушного и водного бассейнов.

В настоящее время используются различные методы улавливания и обезвреж ван я паро- и газообразных веществ из воздуха, загрязняющ х веществ воды. На практике применяют различные спо-

собы |

стки газа сточных вод в зависимости от характера и кон- |

центрац й загрязняющ х веществ. Методики расчета аппаратов для |

|

С |

|

|

от вредных веществ азируются на закономерностях тепло- и |

массообменых процессов [1-4]. |

|

|

Метод ческ е указания предназначены для выполнения практи- |

оборудования розольных и газовыхАвы росов сточных вод от взвешенных и рас-

ческих работ по д сц плине «Инженерная защита атмосферы и гид-

росферы», а так же может |

ыть применён для выполнения выпускной |

очистки |

|

квалиф кац онной ра оты. |

|

В метод ческ х указаниях собраны методики для расчета и про- |

|

ектирования |

для защиты атмосферного воздуха от аэ- |

творенных веществ. Указания охватывают практически все темы дисциплины и соответствует ра очей программе.

Указания помогают сформироватьДнавыки и умения студентов по выбору и расчету очистного оборудования для эффективной защиты атмосферного воздуха и поверхностных стоков от антропогенного воздействия, по выбору оптимальных технологических режимов для высокой производительности оборудования [5].

Практические задания рассчитаны дляИаудиторной работы студентов. Практическая работа может выполняться 2 или 4 часа в зависимости от сложности и объема методики расчетов. Во время практических занятий для выполнения работы студент может пользоваться справочной литературой с помощью преподавателя. Задачи должны быть правильно оформлены и состоять из условий, вопроса, решения и развернутого ответа. Если необходимо по условиям задачи решение должно содержать схему аппарата или отдельных его частей. После занятия выполненные задания предоставляются преподавателю для проверки.

3

ПРАКТИЧЕСКАЯ РАБОТА № 1 Построение линии равновесия и рабочей линии массообменного процесса

Цель работы: Построить линию равновесия и рабочую линию массообменного процесса.

Метод ка расчета:

Кол чество поглотителя L на проведение процесса абсорбции

определяют по уравнению материального баланса, в котором неза- |

|||

данной вел ч ной является значение его конечной концентрации Хк.. |

|||

С |

L G Yн Yк / Xк Xн |

(1) |

|

где L - расход абсор ента, кг/ч; G - расход инертного газа, кг/ч; Yн, Yк - |

|||

начальная |

конечная концентрация абсорбтива в газовой смеси, от- |

||

центрац я |

массовые единицы; Xн , Xк - начальная и конечная кон- |

||

|

ва в поглотителе, относительные массовые еди- |

||

носительные |

|

||

ницы. |

|

|

|

Относ тельныемассовыеконцентрацииабсорбтиваввоздухенаходятпо |

|||

формуле |

абсорY М М y 1 y |

(2) |

|

|

|||

|

|

к н |

|

где Мк и Мн - молярные массы а сорбтива и носителя, г/моль.

Относительную массовую концентрацию абсорбтива в посту- |

||||

|

|

Д |

|

|

пающей на абсорбцию воде находят по формуле: |

|

|||

АX x 1 x |

(3) |

|||

н |

н |

|

н |

|

Для того, чтобы найти Xк |

необходимо построить на Y-X- |

|||

диаграмме рабочую и равновесную линии процесса. |

|

|||

Состояние равновесия при условии постоянства температуры и |

||||

|

|

|

И |

|

общего давления зависимость между концентрациями распределяемо- |

||||

го в газовой и жидкой фазах компонента выражается законом Генри: |

||||

|

р* ЕХ |

|

(4) |

|

где р*- парциальное давление газа, Е – константа, имеющая размерность давления.

Величина Е для данного газа не зависит от общего давления в системе, но зависит от природы абсорбента и поглощаемого газа и температуры (табл. 1).

4

|

Газ |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

при 00С |

при |

|

|

при |

|

|

при |

при |

при |

при |

|||

|

|

|

100С |

|

|

200С |

|

|

300С |

400С |

500С |

600С |

||

|

Аммиак |

0,028 |

0,049 |

|

|

0,083 |

|

|

0,138 |

0,218 |

0,340 |

0,513 |

||

|

Двуокись |

0,150 |

0,227 |

|

|

0,372 |

|

|

0,580 |

0,814 |

1,135 |

1,652 |

||

|

серы |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Двуокись |

31,208 |

45,191 |

|

|

61,910 |

|

|

83,289 |

107,405 |

136,789 |

182,385 |

||

|

углерода |

|

|

|

|

|

|

|

|

|

|

|

|

|

С |

|

|

|

|

|

|

|

|

|

|

||||

|

|

1499,610 |

1925,175 |

|

|

2350,740 |

|

2806,703 |

3171,473 |

3495,713 |

3759,158 |

|||

|

ероводород |

14,895 |

20,468 |

|

|

26,142 |

|

|

35,058 |

44,279 |

55,729 |

69,914 |

||

|

Кислород |

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|||||

|

В случае не зотермической абсорбции при растворении газа в |

|||||||||||||

|

жидкости температура ее повышается вследствие выделения теплоты. |

|||||||||||||

|

Для техн ческ х расчетов прене регают нагреванием газа и считают, |

|||||||||||||

|

что вся теплота дет на нагрев жидкости. |

|

|

|

||||||||||

|

Температуру жидкости в |

|

|

сечении аппарата можно найти |

||||||||||

|

по уравнению теплового |

аланса: |

|

|

|

|

|

|

|

|||||

|

любом |

|

|

(5) |

||||||||||

|

|

T T |

q X X |

н |

|

|

|

|||||||

|

|

|

н |

c |

|

|

|

|

|

|

|

|||

где Т – температура в любом сечении аппарата, К; Тн |

- температура |

||

поступающего адсорбента, К; q –дифференциальная теплота раство- |

|||

А |

|

||

рения газа, кДж/моль; с – теплоемкость жидкости, к ж/(кмоль К). |

|||

С помощью уравнения (5), задаваясь рядом значений Х (с шагом |

|||

0,005), определяют температуры Т и затем Е и р*. |

|

||

Равновесное содержание абсорбтива в воздухе Y* определяют по |

|||

формуле |

Д |

||

Y* Мк |

|||

Мн р * Р р * |

(6) |

||

где Р – общее давление газа, Па. |

|

||

По найденным значениям Y* на Y-X-диаграмме строят график |

|||

Y*=f(X) – линию равновесия. |

|

||

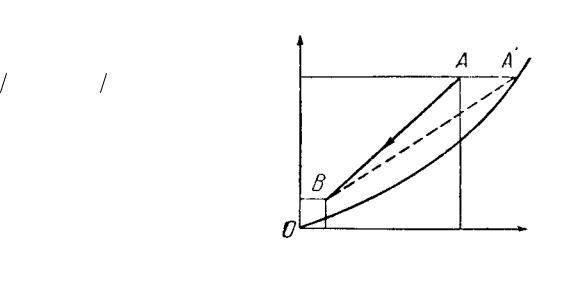

На Y-X-диаграмме (рис.1) проводят Ипрямую через Yн па- |

|||

раллельно оси ОХ до пересечения с линией равновесия, и, получают |

|||

точку Хк . Через точки В и А скоординатами(Yк ;Xн)и(Yн ;Xк*)проводят прямую – рабочую линию процесса, соответствующую минимальному удельномурасходуабсорбентаlmin.

5

Удельный расход абсор- |

Y |

|

|

||||||||

бента l находят из уравнения |

|

|

|||||||||

|

|

С |

|||||||||

материального баланса |

|

|

|

YН |

|

||||||

l L G Y |

Y |

к |

X |

к |

X |

н |

|

(7) |

|

|

|

|

|

||||||||||

н |

|

|

|

|

|

|

|

|

|||

Значение lmin находим, под- |

|

|

|

||||||||

ставляя в уравнение (7) величину |

|

|

|

||||||||

Хк*. |

|

|

|

|

|

|

|

|

|

|

|

Вел ч на l всегда должна |

YК |

|

|

||||||||

быть больше lmin. Увеличение |

|

|

|||||||||

допустимые |

|

|

|

||||||||

удельного расхода пр водит к |

|

|

|

||||||||

Суменьшен ю высоты абсорбера |

ХН |

ХК ХК* Х |

|||||||||

и увел чен ю его |

|

аметра. Это |

Рис.1. Диаграмма У–Х: ОС–линия равнове- |

||||||||

происход т потому, что с уве- |

|||||||||||

личен ем l возрастает также |

сия; АВ–рабочая линия; А В–предельное по- |

||||||||||

формулы(7)сорбтива. |

|

|

|||||||||

расход поглот теля L, а при |

ложение рабочей линии, соответствующее |

||||||||||

минимальному расходу поглотителя |

|

||||||||||

этом сн жаются |

|

|

|

|

|

|

|

|

|||

скорости газа в а сор ере, |

по которым находят его диаметр. Поэтому |

||||||||||

|

|

|

|

|

А |

|

|||||

принимают l = (1,1 – 1,5) lmin. |

|

в поглотителе находим из |

|||||||||

Конечную концентрацию а |

|

||||||||||

Через точки В и с координатами (Yк;Xн) и (Yн;Xк) проводят |

|||||||||||

прямую – рабочую линию процесса. |

|

|

|||||||||

|

|

|

|

|

|

|

|

|

Д |

|

|

Расход инертного газа вычисляют по формуле: |

|

||||||||||

|

|

|

|

|

G Q 1 yн возд |

|

(8) |

||||

где возд – плотность воздуха, кг/м3. |

|

|

|||||||||

Задача 1.1. |

Построить линию равновесия и рабочую линию |

||||||||||

|

|

|

|

|

|

|

|

|

|

И |

|

процесса абсорбции вредного компонента отходящих газов водой, с начальным содержанием его в воздухе ун (% об.). Количество поступающего газа Q (м3/ч) (при н. у.). Общее давление газа 1,01 105 Па. Содержание абсорбтива в поступающей на абсорбцию воде xн (% вес.). Температура поступающего абсорбента 200С. Конечное содержание вредного компонента отходящих газов ук (% об.).

6

|

|

|

|

Исходные данные и варианты |

Таблица 2 |

||||||

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

Вариант |

|

Q, |

|

|

ун, |

|

xн, |

ук, |

||

|

|

|

|

м3/ч |

|

|

% об. |

|

% вес. |

% об. |

|

|

1 |

|

|

10000 |

|

5,0 |

|

0,10 |

0,25 |

|

|

С |

|

15000 |

|

7,0 |

|

0,12 |

0,23 |

|

|||

2 |

|

|

|

|

|

||||||

|

3 |

|

|

12000 |

|

4,5 |

|

0,22 |

0,10 |

|

|

|

4 |

|

|

20000 |

|

5,5 |

|

0,15 |

0,09 |

|

|

|

5 |

|

|

18000 |

|

4,0 |

|

0,25 |

0,12 |

|

|

|

6 |

|

|

17000 |

|

6,5 |

|

0,14 |

0,15 |

|

|

|

7 |

|

|

11000 |

|

8,0 |

|

0,13 |

0,27 |

|

|

|

8 |

|

|

16000 |

|

7,5 |

|

0,23 |

0,27 |

|

|

|

9 |

|

|

8000 |

|

4,7 |

|

0,16 |

0,11 |

|

|

|

10 |

|

|

13000 |

|

5,3 |

|

0,20 |

0,15 |

|

|

|

11 |

|

|

7000 |

|

8,1 |

|

0,10 |

0,24 |

|

|

|

12 |

|

|

21000 |

|

9,0 |

|

0,17 |

0,28 |

|

|

|

и |

|

|

|

|

|

|

|

|||

|

13 25000 |

|

7,8 |

|

0,24 |

0,21 |

|

||||

14 |

|

|

19000 |

|

6,3 |

|

0,18 |

0,20 |

|

||

|

15 |

|

|

30000 |

|

5,7 |

|

0,19 |

0,17 |

|

|

|

16 |

|

|

15000 |

|

4,6 |

|

0,22 |

0,11 |

|

|

|

17 |

|

|

24000 |

|

5,8 |

|

0,27 |

0,16 |

|

|

|

18 |

|

|

35000 |

|

7,3 |

|

0,19 |

0,12 |

|

|

|

19 |

|

|

33000 |

|

8,3 |

|

0,26 |

0,28 |

|

|

|

20 |

|

|

23000 |

|

5,2 |

|

0,13 |

0,12 |

|

|

|

|

|

|

|

|

Д |

|||||

|

|

бАПРАКТИЧЕСК Я Р БОТА № 2 |

|

|

|||||||

|

|

|

Расчет пылеосадительной камеры |

|

|

||||||

|

Цельработы:приобрестинавыкирасчетапылеосадительныхкамер. |

||||||||||

|

Методика расчета |

|

|

|

И |

||||||

|

|

|

|

|

|

|

|

||||

|

Отделение пыли в пылеосадительной камере происходит при |

||||||||||

движении запыленного газа с такой малой скоростью, что частицы |

|||||||||||

пыли успевают осесть под действием силы тяжести, прежде чем газ |

|||||||||||

вынесет из камеры. В горизонтальных камерах скорость газового по- |

|||||||||||

тока (м/с) должна быть такой, чтобы обеспечить ламинарное тече- |

|||||||||||

ние газов через камеру |

Q |

|

|

|

|

|

|||||

|

|

|

|

|

, |

|

|

(1) |

|||

|

|

|

|

|

|

|

|||||

|

|

|

|

|

B H |

|

|

|

|

||

где Q – интенсивность газового потока, м2/с; Н – высота камеры, м; В

– ширина камеры, м.

7

Чем меньше скорость потока, тем выше степень очистки, но и больше размеры камеры. Обычно, скорость газового потока в камере принимается равной 0,2 - 0,8 м/с, однако для компактных частиц большой плотности её можно доводить до 2 – 3 м/с.

Размеры камеры определяются диаметром dч наименьших частиц, которые должны осадиться полностью. Высотуи ширинувыбирают из конструктивных соображений, используя формулу (1). Длину камеры L находят

поформуле |

|

|

|

|

|

|

|

|

|

|

|

L 1,5H |

. |

|

(2) |

||||||

|

|

|||||||||

ности |

|

|

ос |

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

коростьв тан ячастицданногодиаметра ос определяютпоформуле |

||||||||||

С g |

ч |

|

с |

d2 |

|

|||||

|

ос |

|

18 |

|

|

, |

(3) |

|||

|

|

|

|

|

|

|

|

|||

где g – ускоренбАе сво одного падения, равное 9,8 м/с2; ч, с – плотчаст ц среды соответственно, кг/м3; - вязкость среды, Па с. Эффект вность пылеосаждения можно рассчитать с использованием соотношен я фракционной эффективности. Если известны данные о фракц онном распределении частиц пыли на входе в аппарат, то можно определить и о щую эффективность пылеулавливания. Для пылеосадительных камер с L/H 3 значения средних парциальных коэффициентов очистки пср (%) может быть найдено на основании расчетов средней концентрации частиц соответствующего

размера в выходном сечении пылеосадительнойДкамеры. Расчеты выполняют в следующем порядке.

Принимают, что отношение скорости витания частиц ос, которые будут уловлены в камере на 50 %, к скорости газового потока со-

-назначают k точек по высоте сеченияИ, задаваясь величиной h/H, где h – расстояние от потолка камеры до рассматриваемой точки;

-рассчитывают так называемые параметры очистки х1 и х2 (параметры функции парциального распределения Ф(х)) по формулам/ 1,5Н/ L, и находят из этого соотношения .ответствует

8

|

|

|

1 |

|

h |

|

|

L |

|

ос |

|

|

|

|||||||||

|

|

х1 |

|

H |

H |

|

|

, |

(4) |

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

7 10 3 |

L |

|

|

||||||||||

С |

|

|

|

|

|

|

|

H |

|

|||||||||||||

|

|

|

|

|

h |

|

|

|

L |

|

||||||||||||

|

1 |

|

|

|

ос |

|

|

|||||||||||||||

|

|

H |

|

|

|

|||||||||||||||||

х1 |

|

|

|

|

|

|

H |

|

|

|

|

. |

(5) |

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

7 10 3 |

L |

|

|

||||||||||

- по значен ям х1 и х2 |

|

|

|

|

H |

|

||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

||||||||||||

из таблицы находят интегралы вероятно- |

||||||||||||||||||||||

стей Ф(х1) |

Ф(х2) рассчитывают отношение концентрации частиц |

|||||||||||||||||||||

арифмет i 1 |

k |

|

||||||||||||||||||||

данного размера в расчетной точке выходного сечения камеры к их |

||||||||||||||||||||||

концентрац |

во входном сечении Ni |

|

||||||||||||||||||||

|

|

|

Ni |

Ф х1 Ф х2 1; |

(6) |

|||||||||||||||||

- усредняют значение Ni |

по сечению, вычисляя его среднее |

|||||||||||||||||||||

бАп ч |

|

|||||||||||||||||||||

ческое по высоте сечения |

|

|

|

|

|

|

|

|

||||||||||||||

|

|

|

|

N |

ср |

|

k |

Ni |

; |

(7) |

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

- определяют средний парциальный коэффициент осаждения частиц рассматриваемого размера (с принятой скоростью осаждениявитания):

|

|

|

|

п.ср 100 Nср . |

|

|

|

|

|

|

(8) |

|

|||||

При наличии гистограммы пыли на входе в камеру находят пол- |

|||||||||||||||||

|

|

|

|

|

|

Д |

|

|

|||||||||

ный коэффициент очистки по формуле |

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

Nвх |

d , |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

100 |

|

|

|

|

|

|

|

|

|||

где Nвх – плотность распределения, %/мкм; dч – разность граничных |

|||||||||||||||||

размеров выбираемого диапазона частиц из гистограммы, мкм. |

|

|

|||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

И |

||||||

Задача 2. 1. Вычислить габаритные размеры пылеосадительной |

|||||||||||||||||

камеры для улавливания пыли из воздуха, количество которого Q |

|

|

|||||||||||||||

(м3/ч), плотность 1,293 кг/м3, вязкость 0,02.10-3Па.с. Средний диаметр |

|||||||||||||||||

частиц пыли dч (мкм), плотность ч (кг/м3). |

|

|

|

Таблица 3 |

|||||||||||||

|

|

|

Исходные данные и варианты |

|

|||||||||||||

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Вариант |

1 |

2 |

3 |

|

4 |

|

5 |

|

|

6 |

|

7 |

8 |

9 |

|

10 |

|

Q, м3/ч |

3000 |

2000 |

1500 |

|

2500 |

|

2100 |

|

2700 |

|

2300 |

3100 |

2800 |

|

1700 |

|

|

dч, мкм |

80 |

110 |

120 |

|

100 |

|

110 |

|

|

90 |

|

80 |

100 |

120 |

|

80 |

|

ч,кг/м3 |

2200 |

700 |

800 |

|

500 |

|

1000 |

|

900 |

|

1300 |

1200 |

750 |

|

2100 |

|

|

9

Окончание табл. 3

|

Вариант |

11 |

12 |

13 |

|

14 |

|

15 |

16 |

|

17 |

|

18 |

19 |

20 |

|

|

Q, м3/ч |

3000 |

3500 |

3200 |

|

1800 |

|

4000 |

3700 |

|

3300 |

|

3000 |

3500 |

2900 |

|

|

dч, мкм |

100 |

110 |

80 |

|

90 |

|

100 |

120 |

|

80 |

|

70 |

90 |

60 |

|

|

ч,кг/м3 |

1500 |

1800 |

500 |

|

600 |

|

1900 |

500 |

|

2300 |

|

2250 |

2350 |

2550 |

|

С |

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

Задача 2.2. Определить эффективность осаждения частиц в пы- |

|||||||||||||||

|

леосадительной камере, которая имеет длину L (м), высоту Н (м), |

|||||||||||||||

|

ширину В (м). Расход воздуха через камеру Q (м3/ч), плотность ч |

|||||||||||||||

|

(кг/м3), вязкость газа 0,02.10-3Па.с. |

|

|

|

|

|

|

|

|

|||||||

|

Вариант |

|

|

|

|

|

|

|

Таблица 4 |

|||||||

|

|

|

|

Исходные данные и варианты |

|

|

|

|

||||||||

|

|

1 |

2 |

3 |

|

4 |

|

5 |

6 |

|

7 |

|

8 |

9 |

10 |

|

|

Q, м3/ч |

3000 |

2000 |

бА |

2300 |

|

3100 |

2800 |

1700 |

|

||||||

|

1500 |

2500 |

2100 |

2700 |

|

|

|

|||||||||

|

ч,кг/м3 |

2200 |

700 |

800 |

500 |

1000 |

900 |

|

1300 |

|

1200 |

750 |

2100 |

|

||

|

L, м |

2 |

5 |

1,5 |

8 |

2 |

2,5 |

|

1,5 |

|

2 |

3 |

1,5 |

|

||

|

Н, м |

0,5 |

1 |

0,5 |

1 |

0,5 |

0,7 |

|

0,5 |

|

0,6 |

0,8 |

0,5 |

|

||

|

В, м |

0,7 |

0,8 |

0,5 |

2 |

0,5 |

0,7 |

|

0,5 |

|

0,7 |

0,8 |

0,5 |

|

||

|

Вариант |

11 |

12 |

13 |

14 |

15 |

16 |

|

17 |

|

18 |

19 |

20 |

|

||

|

Q, м3/ч |

3000 |

3500 |

3200 |

1800 |

4000 |

3700 |

|

3300 |

|

3000 |

3500 |

2900 |

|

||

|

ч,кг/м3 |

1500 |

1800 |

500 |

600 |

1900 |

500 |

|

2300 |

|

1250 |

550 |

750 |

|

||

|

L, м |

2 |

1,5 |

8 |

7 |

2 |

10 |

|

1,5 |

|

1,5 |

9 |

6 |

|

||

|

Н, м |

0,5 |

0,5 |

1 |

1 |

0,5 |

1 |

|

0,5 |

|

0,6 |

1 |

0,7 |

|

||

|

В, м |

0,5 |

0,6 |

2 |

1,5 |

0,5 |

1,8 |

|

0,5 |

|

0,8 |

1,6 |

1 |

|

||

|

|

|

ПРАКТИЧЕСК Я Р БОТА № 3 |

|

|

|

|

|||||||||

|

|

|

|

|

Расчет циклона |

|

|

|

|

|

|

|

||||

|

Цель работы: приобрести навыки расчета циклонов. |

|

|

|

||||||||||||

|

Методика расчета |

|

|

|

|

|

И |

|||||||||

|

|

|

Д |

|

|

|||||||||||

|

При проектировании циклона выбирают его геометрию, |

затем |

||||||||||||||

определяют размер, фракционную эффективность, перепад давления и потребную для данного циклона мощность. Эти расчеты основываются на данных о скорости потока, составе, температуре, давлении, концентрации пыли, также данных о дисперсном составе пыли.

Циклоны выбирают из числа серийных, исходя из производительности по газовому потоку. Расчет проводят методом последовательных приближений. Задаваясь типом циклона, определяют оптимальную скорость движения газа оп в сечении циклона диаметром D с учетом данных таблицы 5.

10

|

Оптимальная скорость движения газа в циклоне |

Таблица 5 |

|||||||||

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

||

Тип циклона |

ЦН-15 |

ЦН-24 |

ЦН-11 |

СДК-ЦН-33 |

СК-ЦН-34 |

|

СК-ЦН-34м |

||||

оп, м/с |

4,5 |

3,5 |

|

3,5 |

|

|

2,0 |

1,7 |

|

2,0 |

|

РассчитываютдиаметрциклонаD(м),используяуравнениерасхода(1) |

|||||||||||

|

|

D |

|

|

, |

|

|

|

(1) |

||

|

|

|

4Q оп |

|

|

|

|||||

где Q – расход газа, м3/с.

Полученное значение следует округлить до ближайшего типо- |

||

Если |

||

вого значен я внутреннего диаметра циклона. В России и СНГ приня- |

||

Сты следующ е т повые внутренние диаметры циклонов: 200, 300, |

||

400, 500, 600, 700, 800, 900, 1000, 1200, 1400, 1600, 1800, 2000, 2400 и |

||

3000 мм. |

|

расчетный диаметр циклона превышает его макси- |

|

бА |

|

мально допуст |

мое значение, то необходимо установить два или бо- |

|

лее параллельных ц клона.

По д аметру ц клона находят действительную скорость движе-

ния газа в ц клоне по формуле |

4 Q |

|

|

|

|

|

|

|

|

|

|

, |

|

|

|

|

|

(2) |

|

||

n D2 |

|

|

|

|

|

|

|

|

|

|

где п – число циклонов. |

|

|

|

|

|

|

|

|

|

|

Действительная скорость газа в циклоне не должна отклоняться |

||||||||||

от оптимальной более чем на 15 %. |

|

|

|

|

|

|

|

|

|

|

Коэффициент гидравлического сопротивления одиночного ци- |

||||||||||

клона определяют по формуле |

|

|

|

|

|

|

|

|

|

|

k1 |

k2 500 , |

|

|

|

|

(3) |

|

|||

где k1 – поправочный коэффициент, учитывающий диаметр циклона (таб- |

||||||||||

|

|

|

|

|

И |

|||||

лица 6); k2 – поправочный коэффициент, учитывающий запыленность газа |

||||||||||

(таблица7); 500 – коэффициентгидравлическогоДсопротивления одиночно- |

||||||||||

гоциклонадиаметром500мм(таблица8). |

|

|

|

|

Таблица 6 |

|||||

Значение коэффициента k1 |

|

|||||||||

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

Тип циклона |

|

|

|

Значение k1 для D, мм |

|

|

|

|||

|

150 |

|

|

200 |

|

300 |

450 |

|

500 |

|

ЦН-11 |

0,94 |

|

0,95 |

|

0,96 |

0,99 |

|

1,0 |

|

|

ЦН-15, ЦН-24 |

0,85 |

|

0,90 |

|

0,93 |

1,0 |

|

1,0 |

|

|

СДК-ЦН-33, СК-ЦН-34, СК-ЦН- |

1,0 |

|

|

1,0 |

|

1,0 |

1,0 |

|

1,0 |

|

34м |

|

|

|

|

|

|

|

|

|

|

11

|

|

|

|

|

|

|

|

Значение коэффициента k2 |

|

|

|

|

|

|

Таблица 7 |

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

Тип циклона |

|

|

|

|

|

|

Значение k2 при Свх, г/м3 |

|

|

|

|

|

||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0 |

|

|

10 |

|

|

20 |

|

|

|

40 |

|

|

80 |

|

|

|

|

120 |

150 |

|

|

|||||

|

ЦН-11 |

|

1 |

|

|

0,96 |

|

|

0,94 |

|

|

|

0,92 |

|

|

0,90 |

|

|

0,87 |

– |

|

|

|||||||

|

ЦН-15 |

|

1 |

|

|

0,93 |

|

|

0,92 |

|

|

|

0,91 |

|

|

0,90 |

|

|

0,87 |

0,86 |

|

|

|||||||

|

ЦН-24 |

|

1 |

|

|

0,95 |

|

|

0,93 |

|

|

|

0,92 |

|

|

0,90 |

|

|

0,87 |

0,86 |

|

|

|||||||

|

ДК-ЦН-33 |

|

1 |

|

|

0,81 |

|

0,785 |

|

|

|

0,78 |

|

|

0,77 |

|

|

0,76 |

0,745 |

|

|

||||||||

|

К-ЦН-34 |

|

1 |

|

|

0,98 |

|

0,947 |

|

|

|

0,93 |

|

0,915 |

|

0,91 |

0,90 |

|

|

||||||||||

|

дравлипе в атмо- г - |

|

0,97 |

|

|

|

0,95 |

|

|

пе в атмо- |

вгидравли- |

||||||||||||||||||

|

К-ЦН-34м |

1 |

|

0,99 |

|

|

|

|

|

|

|

– |

|

|

|

|

– |

– |

|||||||||||

С |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица8 |

|||

|

Г дравл ческое сопротивление одиночного циклона диаметром 500 мм |

||||||||||||||||||||||||||||

|

Тип |

|

бА |

|

|

|

|

|

3 |

|

|

|

|||||||||||||||||

|

|

|

Значен я 500 |

|

|

|

|

|

Тип |

|

|

|

|

|

Значения 500 |

|

|||||||||||||

|

цикло- |

при выхло- |

при выхлопе в |

|

циклона |

|

при выхло- |

|

привыхлопе |

|

|||||||||||||||||||

|

на |

|

сферу |

|

ческую сеть |

|

|

|

|

|

|

|

|

|

|

сферу |

|

ческуюсеть |

|

||||||||||

|

ЦН-11 |

|

245 |

|

250 |

|

|

|

СДК-ЦН-33 |

|

|

|

|

520 |

|

|

600 |

|

|

||||||||||

|

ЦН-15 |

|

155 |

|

163 |

|

|

|

СК-ЦН-34 |

|

|

1050 |

|

1150 |

|

|

|||||||||||||

|

ЦН-24 |

|

75 |

|

80 |

|

|

|

СК-ЦН-34м |

|

|

|

|

– |

|

|

2000 |

|

|

||||||||||

|

Гидравлическоесопротивлениециклона определяютпоформуле |

||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

р |

2 |

|

, |

|

|

|

|

|

|

|

|

|

|

|

(4) |

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

где - плотность газа в расчетном сечении аппарата, |

кг/м ; - ско- |

|||||||||||||||||||||||||||

|

рость газа, м/с. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

Эффективность очистки газа в аппарате определяют по формуле |

||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

0,51 Ф х , |

|

|

|

И |

|||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

(5) |

|

|

||||||

|

где Ф(х) – табличная функция параметраДх (таблица 9). |

||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

Функция параметра Х |

|

|

|

|

|

|

|

|

Таблица 9 |

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

Значение Х |

|

-2,70 |

|

|

-2,0 |

|

|

|

-1,8 |

|

|

|

|

-1,6 |

|

|

|

|

|

-1,4 |

|

-1,2 |

|

|

||||

|

Ф(Х) |

|

-0,0035 |

|

0,0228 |

|

|

|

0,0359 |

|

0,0548 |

|

|

|

0,0808 |

|

0,1151 |

|

|

||||||||||

|

Значение Х |

|

-1,0 |

|

|

|

-0,8 |

|

|

|

-0,6 |

|

|

|

|

-0,4 |

|

|

|

|

|

-0,2 |

|

|

|

|

|||

|

Ф(Х) |

|

0,1587 |

|

0,2119 |

|

|

|

0,2743 |

|

0,3446 |

|

|

|

0,4207 |

|

|

|

|

||||||||||

|

Значение Х |

|

0 |

|

|

|

0,2 |

|

|

|

0,4 |

|

|

|

|

0,6 |

|

|

|

|

|

0,8 |

|

|

1,0 |

|

|

||

|

Ф(Х) |

|

0,5000 |

|

0,5793 |

|

|

|

0,6554 |

|

0,7257 |

|

|

|

0,7881 |

|

0,8413 |

|

|

||||||||||

|

Значение Х |

|

1,2 |

|

|

|

1,4 |

|

|

|

1,6 |

|

|

|

|

1,8 |

|

|

|

|

|

2,0 |

|

|

2,7 |

|

|

||

|

Ф(Х) |

|

0,8849 |

|

0,9192 |

|

|

|

0,9452 |

|

0,9641 |

|

|

|

0,9772 |

|

0,9965 |

|

|

||||||||||

12

Параметр х определяют по формуле

|

|

|

|

х lg d50 d50T |

1 |

|

|

, |

|

(6) |

|||

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

lg2 T lg2 |

||||||||

|

|

|

|

|

|

|

|

|

|

|

|||

|

где d50 |

и dT50 – размеры частиц, удаляющихся на 50 % в условиях ра- |

|||||||||||

|

боты данного и типового циклона соответственно; lg и |

lg T - сред- |

|||||||||||

|

нее квадратическое отклонение в функции распределения частиц по |

||||||||||||

|

размерам в условиях работы данного и типового циклона соответст- |

||||||||||||

|

венно. Значен я dT50 lg T приведены в таблице 10. |

Таблица 10 |

|||||||||||

|

цикл |

|

|

|

|

3 |

|||||||

|

|

|

|

|

|

||||||||

|

|

|

Значения dT50 и lg Т для типового циклона |

|

|||||||||

С |

|

|

|

|

|

|

|

||||||

|

Тип она |

ЦН-24 |

ЦН-15 |

ЦН-11 |

|

СДК-ЦН-33 |

|

СК-ЦН-34 |

СК-ЦН-34м |

||||

|

dT50 |

|

8,5 |

4,5 |

3,65 |

|

2,31 |

|

|

|

1,95 |

1,3 |

|

|

lg Т |

|

0,308 |

0,352 |

0,352 |

|

0,364 |

|

|

|

0,308 |

0,340 |

|

Для т пового ц клона справедливы следующие значения: диаметр DТ = 0,6 м; плотность частиц чТ = 1930 кг/м ; вязкость газа Т = 22,2 10-6 Па с; скорость газа в сечении аппарата Т = 3,5 м/с.

В случае отклонения условий работы циклона от типовых раз-

мер частиц d50 находят по формуле |

|

|

|

||||||||

d50 d50T |

|

D DT чТ |

ч Т Т . |

(7) |

|||||||

Рассчитав эффективность, осуществляют выбор циклона. При |

|||||||||||

|

|

|

|

|

|

Для. |

(8) |

||||

этом, если расчетное значение оказывается меньше требуемого по |

|||||||||||

условиям допустимогобвыбросаАпыли в атмосферу, то необходимо |

|||||||||||

выбрать другой тип циклона |

с большим значением коэффициента |

||||||||||

гидравлического сопротивления. |

|

ориентировочных расчетов |

|||||||||

можно пользоваться формулой 8 |

|

И |

|||||||||

|

1 |

|

|

1 1 |

2 |

|

1 |

|

D1 |

||

|

|

|

|

|

|

|

|

||||

|

2 |

|

|

|

|

|

|||||

|

|

1 2 |

|

2 D2 |

|

|

|||||

Для повышения эффективности пылеулавливания в поле центробежных сил применяют батарейные циклоны, которые состоят из множества циклонных элементов малого диаметра (40 250 мм), закрепленных в общем корпусе. Циклонные элементы могут быть с возвратным потоком или прямоточные, характеристики которых приведены в таблицах 11 и 12.

13

Таблица 11

Технические характеристики батарейных циклонов с возвратно-поточными элементами

|

Тип |

Число |

Оптималь- |

Пропуск- |

Коэффи- |

Тип направ- |

Область |

|

иклона |

элемен- |

наяскорость |

наяспо- |

циент |

ляющего |

применения |

С |

газавэле- |

собность, |

сопро- |

аппарата |

|

||

|

|

тов, шт |

|

||||

|

|

|

менте, м/с |

м3/с |

тивления |

элемента |

|

|

ЦБ- |

25; 30; |

4,5 |

5,5 16 |

90 |

розетка |

Очисткавысо- |

|

254Р |

40; 50; |

|

|

|

|

котемператур- |

|

|

60; 80 |

|

|

|

|

ныхгазов(до |

|

и |

|

|

|

400оС)отзолы |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ипыли |

|

БЦ-2 |

20; 25; |

4,5 |

4,2; 5,25; |

65 |

розетка |

Очистка не |

|

|

30; 36; |

|

6,3; 8,55; |

|

|

воспламе- |

|

|

42; 46 |

|

9,2; 11,7 |

|

|

няющихся и |

|

ПБЦ |

24; 36; |

3,5 |

3,3; 7; |

120 |

полуули- |

пожаровзры- |

|

|

48; 92; |

|

9,7; 13,9; |

|

точный |

воопасных |

|

|

116; |

|

20,8; 27,8 |

|

|

аэрозолей с |

|

|

140 |

|

|

|

|

температу- |

|

|

|

|

|

|

|

рой до 150 оС |

Расчеты циклонов, ра отающих параллельно в групповой установке, выполняют так же, как и одиночных.

Задаются оптимальной скоростью потока оп |

в пределах 3,5 5 |

||

|

Д |

|

|

м/с. Нижний предел лимитируется опасностью забивания направ- |

|||

ляющего аппаратабА, верхний – интенсификацией абразивного износа |

|||

элементов и уноса пыли. |

|

|

|

РассчитываютрасходгазачерезодинэлементQ1,используяформулу1. |

|||

Количество элементов N определяют по формуле |

|

||

|

N QQ . |

|

(9) |

|

1 |

|

|

Принимают типовую конструкцию батарейного циклона с близкой |

|||

пропускной способностью и числом элементов таким образом, чтобы ско- |

|||

ростьвотдельномэлементеневыходилазапределыоптимальныхзначений. |

|||

По уточненной скорости потока в элементе определяют гидрав- |

|||

лическое сопротивление циклона по формулеИ4. Коэффициент гид- |

|||

равлического сопротивления определяют по таблице 11. Эффективность очистки газа в элементе циклона определяют по

методике расчета одиночного циклона. Значения dT50 и lg T приведены в таблице 13.

14

|

Значения |

|

dT50 полученыдляэлементовтипа«розетка»и«энергоуголь» |

||||||||||||||||||||||||||||||||||

|

призначениях Т =4,5м/с; Т |

=23,710-6Пас; чТ =2200кг/м3;дляпрямоточ- |

|||||||||||||||||||||||||||||||||||

|

ных Т =12м/с; Т |

=18,810-6Пас; чТ=2200кг/м3. |

|

|

|

|

|

|

|

|

Таблица 12 |

||||||||||||||||||||||||||

|

|

|

|

|

Технические характеристики батарейных циклонов |

|

|||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||||||

С |

|

с прямоточными элементами |

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

Тип цикло- |

|

Количество |

|

Количество элемен- |

|

Пропускная |

|

|

|

|

Область |

|||||||||||||||||||||||||

|

на |

|

|

|

секц й |

|

тов в одной секции |

|

способность, |

|

|

|

применения |

|

|||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

по длине |

по ширине |

|

|

|

м3/с |

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

и |

|

|

8 16 |

|

|

|

8,5 27,3 |

|

Очистка от круп- |

|

||||||||||||||||||||||||||

|

БЦ 1 8 8 |

|

|

1 |

|

|

|

8 11 |

|

|

|

|

|

|

|

||||||||||||||||||||||

|

БЦ 1 11 16 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ной золы, продук- |

|

|||||||||

|

БЦ 2 5 6 |

|

|

2 |

|

|

|

5 11 |

|

|

6 16 |

|

|

|

|

8 54,7 |

|

тов сгорания паро- |

|

||||||||||||||||||

|

БЦ 2 11 16 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

генераторов про- |

|

|||||||||

|

БЦ 3 8 9 |

|

|

бА |

|

|

|

|

|

|

|

|

изводительностью |

|

|||||||||||||||||||||||

|

|

|

|

3 |

|

|

8 |

|

|

|

9 |

|

|

|

|

|

|

33,5 |

|

|

|

|

|

|

25 320 т/ч |

|

|||||||||||

|

БЦ 4 8 9 |

|

|

4 |

|

|

|

8 11 |

|

|

9 18 |

|

|

|

38,7 121 |

|

|

|

|

|

|||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||

|

БЦ 4 11 18 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

БЦУ-М |

|

|

|

1 2 |

|

10 14 |

|

|

7 24 |

|

|

|

13 240 |

|

|

|

|

|

|

|

|

|

|

|||||||||||||

|

|

|

|

|

|

|

Значения dT50 и lg Т для типового циклона |

|

|

|

Таблица 13 |

||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

Характери- |

|

|

|

|

|

|

|

|

|

|

|

|

|

Тип элемента |

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

стики |

|

|

|

розетка, |

|

розетка, |

|

энерго- |

|

|

энерго- |

|

прямоточ- |

|

||||||||||||||||||||||

|

|

|

|

|

|

=25о, |

|

=30о, |

|

|

|

уголь, |

|

|

|

|

уголь, |

|

ный, D=250 |

|

|||||||||||||||||

|

|

|

|

|

D=250 мм |

|

D=250 мм |

|

D=250 мм |

|

D=230 мм |

|

|

|

мм |

|

|||||||||||||||||||||

|

dT50 |

|

|

|

3,85 |

|

|

|

|

5 |

|

|

|

|

|

|

3 |

|

|

|

|

|

2,85 |

|

|

|

|

4 |

|

|

|

||||||

|

lg T |

|

|

|

0,46 |

|

|

|

|

0,46 |

|

|

|

0,325 |

|

|

|

|

0,325 |

|

|

|

|

0,325 |

|

|

|

||||||||||

|

Задача 3.1. Выбрать циклон для очистки от пыли отходящих га- |

||||||||||||||||||||||||||||||||||||

|

зов, если объемный расход газа |

|

|

3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

3 |

|

|

|

||||||||||||||

|

ДQ м /ч, плотность газа =0,95 кг/м , |

||||||||||||||||||||||||||||||||||||

|

плотность частиц пыли ч кг/м3, концентрация пылегазовой смеси Свх |

||||||||||||||||||||||||||||||||||||

|

г/м3, вязкость 22,2.10-6 Па.с. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 14 |

|||||

|

|

|

|

|

|

|

|

|

Исходные данные и вариантыИ |

||||||||||||||||||||||||||||

|

Вариант |

|

|

1 |

|

2 |

|

3 |

|

4 |

|

|

5 |

|

|

6 |

|

|

7 |

|

8 |

|

|

9 |

|

10 |

|

|

|

||||||||

|

Q,м3/ч |

|

6000 |

|

7000 |

6500 |

|

7500 |

|

|

6100 |

|

7700 |

|

|

8300 |

|

7100 |

|

5800 |

|

6700 |

|

|

|

||||||||||||

|

Свх, г/м3 |

|

10 |

|

20 |

|

40 |

|

80 |

|

|

120 |

|

|

150 |

|

|

10 |

|

20 |

|

|

40 |

|

80 |

|

|

|

|||||||||

|

ч кг/м3 |

|

2200 |

|

2150 |

|

2000 |

|

2100 |

|

|

2120 |

|

2150 |

|

|

2300 |

|

2200 |

|

2700 |

|

2100 |

|

|

|

|||||||||||

15

Окончание таблицы 14

Вариант |

11 |

12 |

13 |

14 |

15 |

16 |

17 |

18 |

19 |

20 |

Q,м3/ч |

8000 |

9500 |

7200 |

6800 |

9000 |

8700 |

9300 |

10000 |

8500 |

8900 |

вх, г/м3 |

120 |

150 |

10 |

20 |

40 |

80 |

120 |

150 |

10 |

20 |

ч кг/м3 |

1500 |

1800 |

2500 |

2600 |

1900 |

2500 |

2300 |

2250 |

2350 |

2550 |

Задача 3.2. Рассчитать батарейный циклон (требуемое количество элементов и гидравлическое сопротивление) для улавливания пыли из газа, кол чество которого Q м3/с, плотность газа 0,8 кг/м3. Для эффективной работы ц клона отношение перепада давления в циклоне к плотности газа должно быть в пределах 550-750.

С |

|

Исходные данные и варианты |

|

Таблица 15 |

||||||||||||||||

|

|

|

|

|

||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

|

2 |

|

3 |

4 |

|

5 |

|

6 |

|

|

7 |

|

8 |

9 |

10 |

|

|

Q,м3/ч |

|

5,3 |

7,1 |

|

6,5 |

7,5 |

|

6,1 |

|

4,7 |

|

|

5,9 |

|

7,1 |

5,8 |

6,7 |

|

|

|

|

|

11 |

12 |

|

13 |

14 |

|

15 |

|

16 |

|

|

17 |

|

18 |

19 |

20 |

|

|

|

Вариант |

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

3 |

|

|

|

|

6,8 |

|

5,0 |

|

8,7 |

|

|

4,3 |

|

5,2 |

4,7 |

5,5 |

|

||

|

Q,м /ч |

4,8 |

9,5 |

7,2 |

|

|

|

|

|

|

||||||||||

|

|

|

|

|

ПРАКТИЧЕСК Я Р БОТА № 4 |

|

|

|

|

|||||||||||

|

|

|

|

|

|

Расчет рукавного фильтра |

|

|

|

|

||||||||||

|

|

Цель работы: прио рести навыки расчета рукавного фильтра. |

||||||||||||||||||

|

|

Методика расчета. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

бА |

|

|

|

|

||||||||||||

|

|

Основной характеристикой тканевого фильтра является общая |

||||||||||||||||||

|

поверхность его рукавов |

|

F z d l |

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

где z – общее число рукавов в аппарате. |

|

|

|

|

|

|

|

|

|

||||||||||

|

|

Так как во время работы фильтра с обратной продувкой часть |

||||||||||||||||||

|

|

|

|

|

|

|

|

|

Д |

|

|

|||||||||

|

его рукавов zпр отключается на регенерацию, общая площадь поверх- |

|||||||||||||||||||

|

ности рукавов |

|

|

|

|

|

|

|

z |

И |

||||||||||

|

|

|

|

|

|

|

|

|

F F |

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

ф z zпр |

||||||||||

где Fф – расчетная поверхность фильтрования в аппарате, м2.

При импульсной продувке принимают F = Fф.

В фильтрах, имеющих n самостоятельных секций, количество рукавов, одновременно подвергающихся продувке,

z zпр n

16

Дляодносекционныхфильтровможнопринятьzпр =(0,15 0,20)z. Расчет рукавного тканевого фильтра сводится к определению общей поверхности фильтрования Fф и числа фильтров или секций.

Расчетная поверхность фильтрования определяется по формуле

С |

F |

Qг Qпр Qпв |

|

|

|||

ф |

vср |

||

|

|||

где Qг – расход запыленного газа, поступающего в аппарат, м3/с; Qпр = |

|||

(0,10,2)Qг – расход продувочного воздуха, м3/с (меньшие значения принимают для с нтет ческих тканей, чтобы предотвратить их переочистку); Qп.в – расход подсасываемого в аппарат воздуха, м3/с; vф – допускаемая удельная нагрузка тканевого фильтра по газу (значения этой вел ч ны для разл чных видов тканей приведены выше), м/с.

Расход подсасываемого воздуха зависит от температуры запыленного газа, поступающего в фильтр. Если запыленный газ подходит

к |

с температурой Тг < Тд, то количество подсасываемого воз- |

|||||

духафильтрупр н мают Qп в = (0,05 0,10)Qг |

|

|

||||

Рассч танная поверхность фильтрации должна быть проверена |

||||||

на допуст мую запыленность ткани |

|

|

|

|||

|

|

|

F Gн |

|

|

|

|

|

|

ф |

G |

|

|

|

|

|

|

д |

|

|

где Gн – исходное количество пыли в газе, поступающем в рукавный |

||||||

фильтр, |

кг/с; |

Gд |

– допустимая |

удельная |

запыленность |

ткани; |

Gд = (0,2 0,3) |

10–3 |

кг/(м2 с). |

|

|

|

|

ПериодыбАработы фильтра между регенерациями встряхиванием |

||||||

или продувкой ориентировочно можно определить в зависимости от |

||||||

входной запыленности по таблице 16. |

Таблица 16 |

|||||

|

|

|

|

|

||

Длительность фильтроцикла рукавного фильтра в зависимости от ис- |

||||||

|

|

|

ходной запыленностиДгаза |

|||

Входная запыленность, г/м3 |

5 |

10 |

20 |

|||

Периоды между регенерацией, мин |

10–12 |

8–9 |

4–7 |

|||

Задача 4.1. Найти общее число рукавовИрукавного фильтра для улавливания отходящих газов трубчатой печи, если расход газов составляет Q м3/ч. Диаметр рукава d мм, длина – l мм, допустимая скорость фильтрации 0,02 м/с. Исходное количество пыли в газе Gн

17

Таблица 17

Исходные данные и варианты

|

Вариант |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

Q м3/ч |

1500 |

2000 |

3000 |

1200 |

1400 |

1700 |

1600 |

1800 |

1900 |

2100 |

|

d мм |

120 |

190 |

150 |

140 |

170 |

200 |

158 |

169 |

180 |

210 |

|

l мм |

2000 |

1900 |

1800 |

1700 |

1400 |

1850 |

1500 |

2200 |

2100 |

2500 |

|

Gн, кг/с |

5 |

10 |

20 |

5 |

10 |

20 |

5 |

10 |

20 |

5 |

|

Вариант |

11 |

12 |

13 |

14 |

15 |

16 |

17 |

18 |

19 |

20 |

|

Q м3/ч |

1600 |

1800 |

1100 |

1222 |

1300 |

2000 |

1500 |

1800 |

2200 |

2800 |

|

d мм |

200 |

180 |

125 |

200 |

167 |

180 |

145 |

159 |

152 |

190 |

|

и |

1700 |

1500 |

1200 |

1530 |

1400 |

1600 |

2000 |

|||

|

l мм |

1900 |

1800 |

1800 |

|||||||

С |

|

|

|

|

|

|

|

|

|||

|

Gн, кг/с 10 20 |

5 |

10 |

20 |

5 |

10 |

20 |

5 |

10 |

||

|

|

|

ПРАКТИЧЕСКАЯ РАБОТА № 5 |

|

|

|

|||||

|

|

работы |

|

|

|

|

|

||||

|

|

|

|

Расчет полого скруббера |

|

|

|

||||

|

Цель |

|

: пр |

о рести навыки расчета полых скрубберов. |

|||||||

|

|

|

А |

|

|

|

|||||

Методика расчета.

Расчеты параметров полых газопромывателей с определением степени очистки по вероятностному методу выполняют в следующем порядке.

2.Пересчитывают дисперсныйДсостав пыли из интегрального вида в дифференциальный по фракциям. ляИэтого определяют среднее арифметическое между соседними диаметрами частиц (принимая за первое значение d = 0). Для средних значений d определяют разность g (принимая за первое значение 100%).

3.Рассчитывают медианный диаметр частиц dт по формулеd , мкм.1.Определяютнеобходимую эффективность очисткипоформуле

m5

gi

i 1

4. Рассчитывают стандартное отклонение по формуле

18

|

|

|

|

5 |

|

|

|

|

|

gi dm di 2 |

, мкм |

||

|

|

5 |

|

|||

|

|

|

|

i 1 |

|

|

|

|

|

|

gi |

|

|

|

|

|

|

i 1 |

|

|

5. Определяют основные размеры полого скруббера. Для этого |

||||||

С |

|

|

|

|

|

|

принимают скорость газа в скруббере около 1 м/с, перепад давле- |

||||||

ния Р порядка 200 250 Па и выбирают величину удельного ороше- |

||||||

ния т в пределах 0,5 10-3 8 10-3 м3. |

|

|

|

|||

Определяют д аметр скруббера по формуле |

||||||

|

|

D |

|

, м. |

||

Если |

4Q |

|||||

Высота аппарата h = 2.5D. |

|

|

|

|||

размеры аппарата слишком велики (D 3м), то к установке |

||||||

выбирают несколько аппаратов. Для этого вычисляют площадь сече- |

||||||

бА |

||||||

ния скруббера делят её на вы ранное количество параллельных ап- |

||||||

паратов, а затем выч |

сляют диаметр и высоту одиночного аппарата. |

|||||

6. Определяют расход жидкости на орошение по формуле |

||||||

|

|

|

L m Q, м3/с |

|||

7. Определяют |

нерционные параметры I для фракций частиц |

|||||

заданного состава по формуле |

|

|

|

|||

|

i di2 ч Ci 18 l , |

|||||

где СI – поправка Кеникгема; - динамическая вязкость газа ( 19,3 10- |

||||||||||||||||||

6Па с); l – определяющий размер (диаметр капли орошающей жидко- |

||||||||||||||||||

сти равна 1 10-3 |

м), м. |

|

|

Д |

|

|

||||||||||||

|

|

|

Поправка Кенингема |

|

|

|

|

Таблица 18 |

||||||||||

d 106,м |

0,003 |

0,01 |

0,03 |

|

0,1 |

|

|

0,3 |

|

|

|

1,0 |

3,0 |

10 |

|

|||

С |

90 |

24,5 |

7,9 |

|

2,9 |

|

|

1,57 |

|

И |

|

|||||||

|

|

|

|

|

1,16 |

1,03 |

1 |

|

||||||||||

8. Определяют коэффициенты захвата частиц определенных |

||||||||||||||||||

фракций для противоточного орошения в скруббере по формуле |

|

|

||||||||||||||||

|

|

|

i |

|

|

|

2 |

|

. |

|

|

|

|

|

|

|

||

|

|

|

|

|

i |

|

|

|

|

|

|

|

|

|||||

|

|

|

i |

0.35 2 |

|

|

|

|

|

|

|

|||||||

9. Определяют значения парциальных коэффициентов очистки |

||||||||||||||||||

для скруббера с противоточным орошением по формуле |

|

|

|

|||||||||||||||

|

|

|

|

|

3 L |

|

h |

|

|

|

||||||||

|

|

|

фi 1 exp |

|

|

i |

|

|

к |

|

|

, |

|

|

|

|||

|

|

|

|

2 Q dк к |

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

где dк – диаметр капли орошающей жидкости, м; к – скорость осаждения капли (1,12 м/с).

19