1516

.pdfФедеральное агентство по образованию ГОУ ВПО «Сибирская государственная автомобильно-дорожная

академия (СибАДИ)»

Кафедра «Прикладная механика»

ИССЛЕДОВАНИЕ ВЛИЯНИЯ

ПАРАМЕТРОВ СТАНОЧНОГО ЗАЦЕПЛЕНИЯ

НА ГЕОМЕТРИЮ ЭВОЛЬВЕНТНОГО

ЗУБЧАТОГО КОЛЕСА

Методические указания к лабораторной работе

по теории механизмов и машин

Составители: Л.С. Столярова, П.А. Корчагин

Омск

СибАДИ

2010

1

УДК 621.01 ББК 34.412

Рецензент канд. техн. наук, доц. А.А. Руппель

Работа одобрена научно-методическим советом специальностей 190201, 190205, 190601, 190603 в качестве методических указаний.

Исследование влияния параметров станочного зацепления на геометрию эвольвентного зубчатого колеса: Методические указания к лабораторной работе по теории механизмов и машин / сост.: Л.С. Столярова, П.А. Корчагин. – Омск: СибАДИ, 2010. – 16 с.

Табл. 2. Ил. 7. Библиогр.: 4 назв.

© ГОУ «СибАДИ», 2010

2

Введение

Целью выполнения лабораторной работы является закрепление лекционного материала по теме «Синтез зубчатых механизмов».

Методы изготовления зубчатых колес можно разделить на две группы: методы копирования и методы обкатывания.

Наиболее распространенным примером метода копирования является фрезерование зубчатых колес дисковыми фрезами. Каждую фрезу применяют для нескольких чисел зубьев одного модуля, допуская ошибки в очертании профилей зубьев, так как нецелесообразно для каждого числа зубьев изготавливать отдельную фрезу. Для нарезания зубчатых колес одного модуля необходим целый комплект фрез. Имеются комплекты, состоящие из 8, 15 и 26 фрез. Чем больше фрез в комплекте, тем точнее нарезаемый профиль зубчатых колес. Из-за неизбежных ошибок профилей зубчатые колеса, изготовленные по этому методу, непригодны для передачи больших мощностей. Значительно реже применяют другой метод копирования – фрезерование зубьев с помощью пальцевых фрез.

Методы обкатывания для изготовления зубчатых колес намного удобнее и точнее. Режущий инструмент имеет вид зубчатого колеса (долбяк) или зубчатой рейки (гребенка). Во время обработки между двумя движениями снятия стружки реализуется относительное шаговое движение режущего инструмента и заготовки, которое соответствует движению в эксплуатационных условиях. Таким образом, профили зубьев изготавливаемого колеса получают движение как огибающие кривые профиля режущего инструмента при обкатывании центроид режущего инструмента и обрабатываемого зубчатого колеса одной по другой без скольжения.

Режущий инструмент в виде зубчатого колеса (долбяк) начали применять в 1899 году. Для изготовления большего колеса внутреннего зацепления пока неизвестен другой, более удобный метод.

Позднее для изготовления эвольвентных зубчатых колес начали применять режущий инструмент в виде зубчатой рейки (гребенка). Этот метод является особенно точным, так как профили эвольвентной зубчатой рейки являются прямыми, поэтому режущий инструмент легко изготавливается и контролируется.

Вместо зубчатой рейки можно применять червячную фрезу с витками трапецеидальной формы и средним углом подъема 5 .

Методами обкатывания получают самые точные зубчатые колеса. Для изготовления зубчатых колес одного модуля необходим только один инструмент. Особым преимуществом метода обкатывания является то, что можно изготовить стандартным инструментом корригированные зубчатые колеса.

В лабораторной работе требуется:

3

1)рассчитать и вычертить по заданному модулю и диаметру делительной окружности нулевые и корригированные зубчатые колеса и монтажные размеры их зацепления в сборке;

2)определить качественные характеристики зубчатой передачи.

1.ОБОРУДОВАНИЕ И ИНСТРУМЕНТ

Прибор ТММ-47М;

приспособление ТММ-31;

заготовка из ватмана;

линейка;

циркуль;

штангенциркуль.

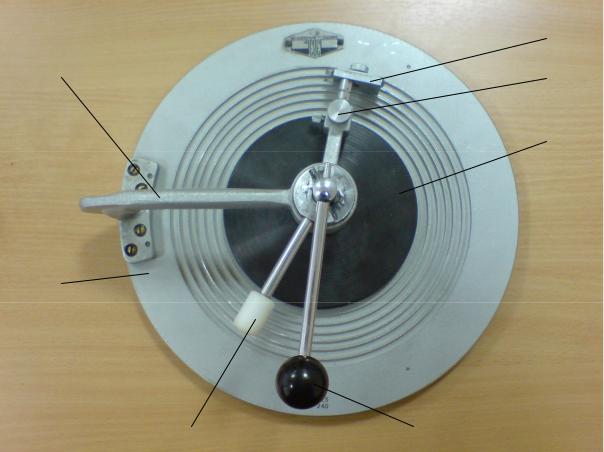

Общий вид прибора ТММ – 47М представлен на рис. 1. Основанием прибора служит отливка 1. На основании установлены диск и долбяк. Диск выполнен из органического стекла и представляет собой круг с диаметром, равным диаметру заготовки колеса. На диске проведена тонкой линией окружность диаметром, равным диаметру делительной окружности нарезаемого колеса. На поверхности диска для фиксации бумажной заготовки имеется четыре шипа, один из них по центру окружности. К диску бумажная заготовка прижимается шайбой 2 посредством винта 3. Диск неподвижно крепится к шкиву 4. Шкив свободно вращается вместе с осью, которая установлена во втулке. Втулка закрепляется с тыльной стороны основания посредством гайки и при необходимости настройки прибора может перемещаться.

Долбяк 5 совместно со шкивом 6 закреплен на ползуне 7. Перемещение ползуна 7 осуществляется винтом 8 в пазах типа ласточкина хвоста 11. На ползуне имеется подвижная часть шкалы 9, показывающая величину смещения долбяка. С тыльной стороны ползуна установлено храповое колесо и кулиса. При повороте рычага 10 движение передается через палец кулисе, затем через толкающую собачку храповому колесу, обратное вращение которого предупреждает другая собачка, установленная на ползуне. Кулиса возвращается в исходное положение пружиной. Для совместного поворота заготовки и долбяка шкив 4 и шкив 6 связаны между собой гибкой связью (капроновой нитью) 12, натяжение которой осуществляется рычагом 13. Для установки заготовки в требуемое положение следует вращать диск против часовой стрелки.

Для нарезания бумажных кругов имеется специальное приспособление ТММ-31, изображенное на рис. 2. Приспособление состоит из основания 1, кронштейна 2, закрепленного на основании 1 и рычага 4, вращающегося с помощью рукоятки 6 на вертикальной оси в подшипниках кронштейна 2. На рычаге 4 крепится оправка для лезвия бритвы 3. Оправка с

4

лезвием бритвы может перемещаться в радиальном направлении так, что лезвие бритвы может описывать окружности, соответствующие возможным диаметрам заготовок колес для всех приборов комплекта ТММ47М. Для нарезания бумажных кругов следует, прежде всего, установить лезвие бритвы 3 на окружность требуемого диаметра заготовки, поворотом рукоятки 7 поднять вверх рычаг 4 с бритвой и диск 5. Под диск 6 положить ватман и с помощью рукоятки 7 опустить вниз рычаг 4 и диск 6, который плотно прижмет бумагу. После этого сделать один - два оборота рукояткой 6, придерживая левой рукой приспособление за кронштейн 2.

3

4

4

2

5

12

11  6

6

1

11 |

10 |

9 |

8 |

7 |

Рис. 1. Прибор ТММ-47М

5

3

2 |

4 |

5

1

7 |

6 |

Рис. 2. Приспособление ТММ-31

2. ПОРЯДОК ВЫПОЛНЕНИЯ РАБОТЫ

Работа выполняется в следующей последовательности:

1.Необходимо ознакомиться с устройством приборов и работой с ними. Опробовать механизм перемещения долбяка и заготовки, подвижная шкала долбяка совмещается с нулевыми отметками на неподвижной части шкалы.

2.В отчете к лабораторной работе записывается номер прибора и заданные величины: модуль, угол профиля долбяка, диаметр делительной окружности (эти данные выбиты на долбяке каждого прибора).

3.Бумажная заготовка устанавливается на диск и прижимается шайбой. Контур профилей зубьев долбяка очерчивается карандашом на заготовке.

4.Нажимом на рычаг 10 (см. рис. 1) долбяк поворачивается на один шаг храпового устройства, после чего вновь очерчивается контур зубьев долбяка. Так делается до тех пор, пока на заготовке не получится 3-4 хорошо очерченных зуба колеса (рис. 3).

6

Рис. 3. Зубья некорригированного колеса

5.Вычисляются, следуя форме отчета, элементы нулевого колеса.

6.Определяются коэффициент смещения х для избежания подреза ножки зуба и величина смещения долбяка b. Вращением винта 8 долбяк перемещается на величину смещения b, с учетом масштаба, по шкале (от оси заготовки – положительное смещение, к оси – отрицательное).

7.Диск с заготовкой поворачивают рукой по направлению против ча-

совой стрелки примерно на 120 относительно неподвижного долбяка.

8.Выполняя пункты 3 и 4, вычерчивают два или три зуба корригированного колеса (рис. 4).

9.Снимают шайбу 2 (см. рис. 1), а затем и бумажную заготовку.

10.На заготовке прочерчивают циркулем делительную и основную окружности (центр заготовки отмечен проколом центрального шипа) и измеряют для нулевого и корригированного колес толщину зуба по делительной и основной окружностям. Производится расчет этих величин. Полученные данные записываются в отчете.

11.Производится расчет зубчатого зацепления. Определяют угол за-

цепления w, межцентровое расстояние aw, диаметр окружности впадин df и диметр окружности вершин da . На бумажной заготовке циркулем

проводятся окружности вершин и впадин.

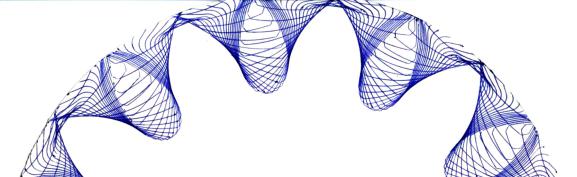

12. На карандашной кальке или листе миллиметровой бумаги в масштабе вычерчивается картина зацепления колес (рис. 5).

Для этого:

- берется лист карандашной кальки и на нем откладывается межцентровое расстояние aw O1O2;

-проводится линия, соединяющая центры O1и O2 ;

-из центров проводятся основные окружности колес радиусом rb ;

7

Рис. 4. Зубья корригированного колеса

-проводится внутренняя касательная к основным окружностям и отмечаются точки касания А и В и полюс зацепления Р;

-под кальку подкладывается бумажная заготовка и центр ее совмещается с центром O1. Вокруг этого центра заготовка поворачивается так, что-

бы один из профилей зуба коррегированного колеса совпал с полюсом зацепления. При этом нормаль NN к эвольвентному профилю в точке Р должна совпадать с линией АВ. Зуб колеса в этом положении копируется карандашом на кальку;

- центр заготовки совмещается с центром O2, и, вращая заготовку вокруг этого центра, к полюсу Р проводят профиль зуба корригированного колеса так, чтобы он вошел в сцепление с зубом первого колеса. Копируют на кальку зуб корригированного колеса;

-отмечают точки пересечения а и b линии зацепления с окружностями вершин зубьев. Линия ab будет действительной линией зацепления;

-проводя дуги из центров O1 и O2 радиусами O1A и O2B (рис. 6) до

пересечения с профилями зубьев, определяют рабочие участки профилей; - сопряженные точки (две точки соприкасающихся профилей, которые встречаются на линии зацепления) k1 и k2 определим, проведя радиусом О1k1 дугу до пересечения с линией зацепления АВ (точка k), затем проведем дугу радиусом О2k до пересечения с профилем 2, получим точку k2

(см. рис. 6).

13. Вычисляются и заносятся в отчет геометрические характеристики нулевого и коррегированного зубчатых колес и зубчатого зацепления. Определяются качественные характеристики работы зубчатой передачи.

3. ОФОРМЛЕНИЕ ОТЧЕТА ПО ЛАБОРАТОРНОЙ РАБОТЕ

Отчет по лабораторной работе выполняется в тетради для лабораторных работ. Графическая часть работы выполняется на миллиметровой бумаге формата А4.

8

|

O1 |

|

|

|

rf |

|

|

|

1 |

|

|

rb |

|

|

N |

1 |

|

|

|

r1 |

|

|

|

rw |

|

|

|

1 |

B |

|

|

ra |

|

|

|

b |

|

|

|

1 |

|

|

|

T |

P |

T |

|

|

A |

|

ra |

|

|

r |

|

|

a |

2 |

|

|

w2 |

||

|

|

r2 |

|

|

|

rb |

|

|

rf2 |

2 |

|

|

|

|

|

|

O2 |

|

|

|

Рис. 5. Картина эвольвентного зацепления |

|

|

Исходные данные:

-модуль долбяка m, мм;

-угол профиля долбяка α = 20o;

- коэффициенты:; h* 1,0; c* 0,25

- диаметр делительной окружности долбяка dд , мм;

9

O1

B

b

k1 k

k2 P a

A

O2

Рис. 6. Рабочие участки профилей зубьев

Расчет

3.1. Нулевое колесо

Число зубьев колеса (модуль подставляем с учетом того, что зуб долбяка изготовлен в масштабе, например М5:1)

|

|

|

z dд /m. |

(3.1) |

Диаметр делительной окружности, мм, |

|

|||

|

|

|

d m z. |

(3.2) |

Диаметр основной окружности, мм, |

|

|||

|

|

|

db d cos . |

(3.3) |

Шаг зубьев по делительной окружности, мм, |

|

|||

|

|

|

p m. |

(3.4) |

Шаг зубьев по основной окружности, мм, |

|

|||

|

|

|

pb p cos . |

(3.5) |

Толщина зуба по делительной окружности, мм: |

|

|||

- расчетная |

S |

1 |

m; |

(3.6) |

|

||||

|

2 |

|

|

|

10