1383

.pdf

ДИНАМИКА

ДВИГАТЕЛЕЙ ВНУТРЕННЕГО

СГОРАНИЯ

Федеральное агентство по образованию Сибирская государственная автомобильно-дорожная академия

ДИНАМИКА

ДВИГАТЕЛЕЙ ВНУТРЕННЕГО

СГОРАНИЯ

Методические указания по Динамике ДВС

Составители: Ю.П. Макушев, И.И. Ширлин

Омск Издательство СибАДИ

2006

УДК 621.43 ББК 31.365

Рецензент д-р техн. наук, проф. В.В. Сыркин (СибАДИ)

Работа одобрена методической комиссией факультета АТ в качестве методических указаний к выполнению курсовой работы по дисциплине «Динамика двигателей внутреннего сгорания» для студентов очного и заочного обучения по специальности 140501

Динамика двигателей внутреннего сгорания: Методические указания / Сост.

Ю.П. Макушев, И.И. Ширлин. – Омск: Изд-во СибАДИ, 2006. – 48 c.

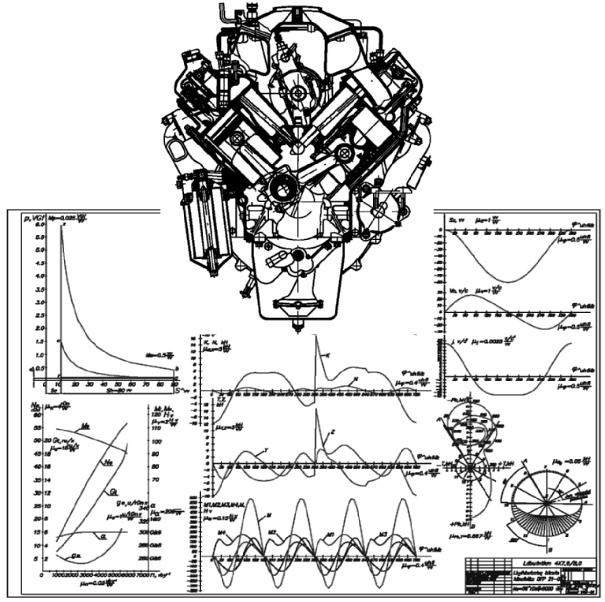

Изложены методические указания по выполнению расчетных, практических и лабораторных работ по курсу «Динамика двигателей внутреннего сгорания». Приведена методика определения пути, скорости и ускорения поршня, сил, действующих в деталях кривошипно-шатунного механизма. Рассмотрена методика экспериментального и расчетного определения момента инерции, маховика, коленчатого вала, приведена методика построения векторных диаграмм сил, действующих на шатунную шейку и подшипник.

Учебное пособие предназначено для студентов, обучающихся по специальности «Двигатели внутреннего сгорания» (140501).

Табл. 11. Ил. 20. Библиогр.: 6 назв.

© составители Ю.П. Макушев, И.И. Ширлин, 2006

ВВЕДЕНИЕ

Современный надежный, долговечный и экономичный двигатель внутреннего сгорания не может быть создан без правильного кинематического и динамического расчетов, выполненных с учетом действительных величин и характера изменения сил, нагружающих детали кривошипношатунного механизма (КШМ).

Кинематика (греч. движение) – раздел механики, в котором изучаются геометрические свойства механического движения тел без учета действующих на них сил. Основной задачей кинематического расчета является определение положения звеньев, траекторий, скоростей и ускорений отдельных точек механизмов.

Динамика (греч. сильный) – раздел механики, в котором рассматриваются закономерности движения тел под действием приложенных к ним сил.

Динамика ДВС – раздел механики, в котором изучается движение деталей кривошипно-шатунного механизма под действием давления газа и сил инерции. Она исследует способы уменьшения нагрузок, возникающих при движении деталей КШМ; режимы их движения; уравновешивание инерционных сил; количество потребляемой энергии и КПД механизмов; способы обеспечения заданного движения деталей.

Надежность, долговечность и экономичность современных двигателей внутреннего сгорания зависит также от выбранной схемы кривошипношатунного механизма (КШМ), равномерности хода, уравновешенности, а также величины крутильных колебаний коленчатых валов. Для равномерного вращения коленчатого вала и снижения крутильных колебаний машины применяют маховик. Крутящий момент на валу двигателя изменяется по величине и направлению в зависимости от угла поворота вала двигателя. Маховик при избыточной работе крутящего момента, увеличивая скорость вращающихся масс, накапливает энергию, при недостатке работы

– отдает. Таким образом, стабилизируется среднее значение крутящего момента на валу двигателя и обеспечивается равномерность хода.

В методических указаниях приведена методика расчетного и экспериментального определения момента инерции маховика и колена вала, дан пример расчета маховика. Величины моментов инерции маховика и колена необходимы для расчета коленчатого вала на крутильные колебания.

Особое значение в расчетах ДВС имеет практическое применение векторных диаграмм, которые позволяют определить величину и направление силы, действующей на шейку или подшипник коленчатого вала. На основе векторных диаграмм базируются расчеты основных размеров коленчатого вала, подшипников скольжения, строятся диаграммы износа шейки и подшипника.

3

1. РАСЧЕТ ДВИГАТЕЛЯ

Цель и задачи расчета двигателя – определение пути, скорости, ускорения поршня и сил, действующих в деталях КШМ.

Исходными данными для расчета являются результаты теплового расчета и индикаторная диаграмма изменения давления газов в цилиндре двигателя в координатах Р-V.

1.1 Кинематический расчет КШМ

Кинематический расчет кривошипно-шатунного механизма двигателя позволяет определить изменение пути, скорости, ускорения поршня в зависимости от угла поворота кривошипа коленчатого вала.

Перемещение поршня определяется из выражения

Sп ϕ = R (1 − cosϕ)+ |

λ |

(1 |

− cos 2ϕ) |

, |

(1.1) |

|

4 |

|

|

|

|

где R – радиус кривошипа ( R = Sп  2 ), м;

2 ), м;

λ – отношение радиуса кривошипа к длине шатуна (λ = R ), м. lш

Значение λ обычно находится в пределах 0,23… 0,30.

Скорость поршня – это производная пути по времени. Следовательно, скорость поршня равна:

|

λ |

|

, |

(1.2) |

Сϕ = R ω sin ϕ + |

2 |

sin 2ϕ |

||

|

|

|

|

где ω – окружная скорость кривошипа (ω = π30nN ), рад/с.

ω = 3,14 5500 = 575,959 рад/с. 30

Ускорение поршня является первой производной скорости поршня по времени:

j = R ω2 |

(cosϕ +λcos2ϕ). |

(1.3) |

ϕ |

|

|

На основе представленных формул определим изменение пути, скорости, ускорения поршня для различных значений угла поворота коленчатого вала двигателя. Результаты расчета для λ = 0,237 сведены в табл. 1.1.

4

|

|

|

|

|

Таблица 1.1 |

|

Результаты кинематического расчета |

||||||

|

|

|

|

|

|

|

ϕ, град |

S |

пϕ |

, м |

С , м/с |

|

j , м/с2 |

|

|

|

ϕ |

|

ϕ |

|

0 |

0,000 |

0,000 |

|

10463,9 |

||

30 |

0,003 |

8,851 |

|

8328,17 |

||

|

|

|

|

|

||

60 |

0,013 |

14,227 |

|

3227,14 |

||

|

|

|

|

|

||

90 |

0,026 |

14,687 |

|

-2004,8 |

||

|

|

|

|

|

||

120 |

0,038 |

11,212 |

|

-5231,94 |

||

|

|

|

|

|

||

150 |

0,048 |

5,836 |

|

-6323,37 |

||

|

|

|

|

|

||

180 |

0,051 |

0,000 |

|

-6454,27 |

||

|

|

|

|

|

||

210 |

0,048 |

-5,836 |

|

-6323,37 |

||

|

|

|

|

|

||

240 |

0,038 |

-11,212 |

|

-5231,94 |

||

|

|

|

|

|

||

270 |

0,026 |

-14,687 |

|

-2004,8 |

||

|

|

|

|

|

||

300 |

0,013 |

-14,227 |

|

3227,14 |

||

|

|

|

|

|

||

330 |

0,003 |

-8,851 |

|

8328,17 |

||

|

|

|

|

|

||

360 |

0,000 |

0,000 |

|

10463,9 |

||

|

|

|

|

|

|

|

|

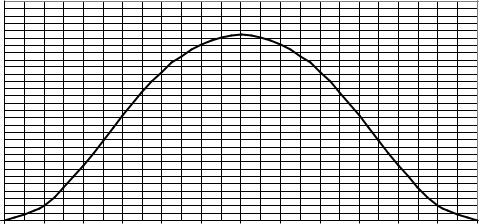

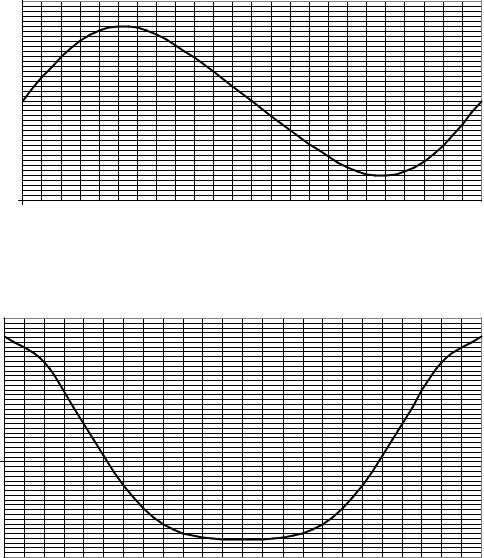

Графическое представление перемещения, скорости и ускорения |

||||||||||||

поршня представлены на рис. 1.1 – 1.3. |

|

|

|

|

|

|

|

||||||

м |

0,060 |

|

|

|

|

|

|

|

|

|

|

|

|

поршня, |

|

|

|

|

|

|

|

|

|

|

|

|

|

0,050 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Перемещение |

0,040 |

|

|

|

|

|

|

|

|

|

|

|

|

0,030 |

|

|

|

|

|

|

|

|

|

|

|

|

|

0,020 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0,010 |

|

|

|

|

|

|

|

|

|

|

|

|

|

0,000 |

|

|

|

|

|

|

|

|

|

|

|

|

|

0 |

30 |

60 |

90 |

120 |

150 |

180 |

210 |

240 |

270 |

300 |

330 |

360 |

|

|

|

|

|

|

|

Угол поворота коленчатого вала, град |

||||||

Рис. 1.1. Изменение перемещения поршня

5

м/с |

20,000 |

|

|

|

|

|

|

|

|

|

|

|

|

поршня, |

15,000 |

|

|

|

|

|

|

|

|

|

|

|

|

10,000 |

|

|

|

|

|

|

|

|

|

|

|

|

|

5,000 |

|

|

|

|

|

|

|

|

|

|

|

|

|

Скорость |

|

|

|

|

|

|

|

|

|

|

|

|

|

0,000 |

|

|

|

|

|

|

|

|

|

|

|

|

|

-5,000 |

|

|

|

|

|

|

|

|

|

|

|

|

|

-10,000 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

-15,000 |

|

|

|

|

|

|

|

|

|

|

|

|

|

-20,000 |

|

|

|

|

|

|

|

|

|

|

|

|

|

0 |

30 |

60 |

90 |

120 |

150 |

180 |

210 |

240 |

270 |

300 |

330 |

360 |

|

|

|

|

|

|

|

Угол поворота коленчатого вала, град |

||||||

|

|

|

|

Рис. 1.2. Изменение скорости поршня |

|

|

|

|

|||||

2 |

12000 |

|

|

|

|

|

|

|

|

|

|

|

|

м/с |

|

|

|

|

|

|

|

|

|

|

|

|

|

10000 |

|

|

|

|

|

|

|

|

|

|

|

|

|

поршня, |

|

|

|

|

|

|

|

|

|

|

|

|

|

8000 |

|

|

|

|

|

|

|

|

|

|

|

|

|

6000 |

|

|

|

|

|

|

|

|

|

|

|

|

|

Ускорение |

4000 |

|

|

|

|

|

|

|

|

|

|

|

|

2000 |

|

|

|

|

|

|

|

|

|

|

|

|

|

0 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

-2000 |

|

|

|

|

|

|

|

|

|

|

|

|

|

-4000 |

|

|

|

|

|

|

|

|

|

|

|

|

|

-6000 |

|

|

|

|

|

|

|

|

|

|

|

|

|

-8000 |

|

|

|

|

|

|

|

|

|

|

|

|

|

0 |

30 |

60 |

90 |

120 |

150 |

180 |

210 |

240 |

270 |

300 |

330 |

360 |

|

|

|

|

|

|

|

Угол поворота коленчатого вала, град |

||||||

Рис. 1.3. Изменение ускорения поршня

Зависимость хода поршня от угла поворота коленчатого вала необходима для определения положения поршня в цилиндре, что важно для оценки текущего значения давления на тактах сжатия и расширения. В процессе компоновки механизма газораспределения при положении поршня в ВМТ определяют возможность встречи днища поршня с головкой клапана. В днище поршня иногда выполняют выемки для того, чтобы поршень не соприкасался с клапанами.

Значение скорости поршня необходимо для расчета впускной системы. По средней скорости поршня определяют скорость воздушного потока в каналах впускной системы и потери давления в местных сопротивлениях, что необходимо для оценки величины давления свежего заряда в конце

6

такта впуска.

Зависимость ускорения поршня от угла поворота коленчатого вала необходима для расчета сил инерции от поступательно движущихся масс.

1.2. Построение индикаторной диаграммы

Индикаторная диаграмма представляет собой зависимость изменения давления рабочего тела в цилиндре двигателя от угла поворота коленчатого вала и соответственно перемещения поршня.

Индикаторная диаграмма строится на основе данных, полученных в результате теплового расчета. При этом вводят следующие допущения:

–давление в процессе впуска постоянно и равно давлению в конце впуска;

–давления в процессе сжатия и в процессе расширения изменяются по политропному закону с постоянными значениями политроп, которые определены в процессе теплового расчета;

–давление в процессе выпуска постоянно и равно давлению в конце наполнения.

Таким образом, на основе принятых допущений остается определить изменение давления для промежуточных значений политроп сжатия и расширения.

Изменение давления на тактах сжатия и расширения можно определить двумя методами:

–графическим методом по способу Брауэра;

–аналитическим (расчетным) методом.

Воспользуемся аналитическим методом.

Аналитический метод построения индикаторной диаграммы сводится к определению значений давления в промежуточных точках. Значения давлений определяются на основе решения уравнения политропы

pV n = const . |

|

(1.4) |

|||

Тогда для политропы сжатия получим |

|

|

|||

p V n1 |

= p V n1 |

, |

(1.5) |

||

x |

x |

|

a a |

|

|

отсюда |

|

|

n1 |

|

|

|

|

Va |

|

|

|

px = |

|

|

|

|

|

|

|

|

|||

pa |

|

. |

|

|

|

|

Vx |

|

|

||

Аналогично определим значения давления для политропы расшире-

ния:

7

px = pb Vb n2 .Vx

Следовательно, для получения искомых давлений достаточно задать значения промежуточных объемов. Для удобства дальнейших построений зададим значения промежуточных объемов в соответствии с углом поворота коленчатого вала на величину 30 градусов.

Для определения промежуточных объемов цилиндра воспользуемся следующим выражением:

Vx =Vкс +Vh ϕ , |

(1.6) |

где Vкс – объем камеры сгорания, дм3;

Vh ϕ – часть рабочего объема цилиндра, соответствующая ходу

поршня при повороте коленчатого вала на угол ϕ , дм3. Значения Vкс и Vh ϕ определим соответственно

|

|

Vкс = |

Vh |

= |

0,250 |

= 0,03 |

3 |

|||||

|

|

|

|

|

дм ; |

|||||||

|

|

(ε −1) |

(9,1 −1) |

|||||||||

|

|

|

|

|

π D2 |

S |

пϕ |

|

|

|||

|

|

|

Vh ϕ = |

|

ц |

|

|

, |

(1.7) |

|||

|

|

|

|

4 |

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

где |

Sпϕ |

= R (1 −cosϕ)+ |

λ |

(1 −cos 2ϕ) . |

|

|||||||

|

|

|

4 |

|

|

|

|

|

||||

Отсюда, задав значения λ = 0,237 и подставляя значения ϕ , получим искомые промежуточные объемы для соответствующих углов поворота коленчатого вала двигателя. При этом значения Vx для политропы сжатия и для политропы расширения будут одинаковыми. Значение Va =Vb = 0,281 дм3. Полученные значения искомых величин приведены в табл. 1.2.

Таблица 1.2

Результаты расчета политроп сжатия и расширения

ϕ , |

S |

п ϕ , |

V ϕ , |

V |

|

, |

px , МПа |

p |

|

, |

p , |

|

|

|

h |

|

x |

|

|

|

а |

||||

град |

|

|

|

|

|

|

|

|

|

r |

||

дм |

дм3 |

дм3 |

сжатие |

расширение |

МПа |

МПа |

||||||

1 |

|

2 |

3 |

4 |

|

5 |

6 |

7 |

|

8 |

||

0 |

0,00000 |

0,000 |

0,031 |

1,71840 |

6,73114 |

0,08496 |

0,12765 |

|||||

|

|

|

|

|

|

|

|

|||||

30 |

0,04172 |

0,020 |

0,051 |

0,85999 |

3,57791 |

0,08496 |

0,12765 |

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

8

Продолжение табл. 1.2.

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

|

|

|

|

|

|

|

60 |

0,15016 |

0,074 |

0,104 |

0,32662 |

1,47840 |

0,08496 |

0,12765 |

|

|

|

|

|

|

|

|

90 |

0,28522 |

0,140 |

0,171 |

0,16741 |

0,80315 |

0,08496 |

0,12765 |

|

|

|

|

|

|

|

|

120 |

0,40516 |

0,199 |

0,229 |

0,11187 |

0,55588 |

0,08496 |

0,12765 |

|

|

|

|

|

|

|

|

150 |

0,48339 |

0,237 |

0,268 |

0,09065 |

0,45873 |

0,08496 |

0,12765 |

|

|

|

|

|

|

|

|

180 |

0,51000 |

0,250 |

0,281 |

0,08496 |

0,43240 |

0,08496 |

0,12765 |

|

|

|

|

|

|

|

|

На основе полученных данных строим расчетную индикаторную диаграмму (рис. 1.4.).

1.3. Определение избыточного давления газов

Для определения избыточного давления газов, которое совершает работу в цилиндре двигателя, используем выражение:

|

|

∆pг = pг − p0 , |

(1.8) |

где |

pг |

– давление рабочего тела, МПа; |

|

|

p0 |

– атмосферное давление, МПа. |

|

На основе представленной формулы вычисляются соответствующие значения давлений газа. Результаты этих расчетов сведены в табл. 1.3, по данным которой построится развернутая индикаторная диаграмма.

|

Результаты динамического расчета |

Таблица 1.3 |

|||

|

|

||||

|

|

|

|

|

|

ϕ ,град |

pϕ , МПа |

pг , МПа |

p j , МПа. |

p , МПа |

T , МПа |

1 |

2 |

3 |

4 |

5 |

6 |

0 |

0,08496 |

-0,01504 |

-1,69515 |

-1,71019 |

0 |

|

|

|

|

|

|

30 |

0,08496 |

-0,01504 |

-1,34916 |

-1,3642 |

-0,752 |

60 |

0,08496 |

-0,01504 |

-0,5228 |

-0,53783 |

-0,493 |

|

|

|

|

|

|

90 |

0,08496 |

-0,01504 |

0,32478 |

0,30974 |

0,31 |

120 |

0,08496 |

-0,01504 |

0,84757 |

0,83254 |

0,678 |

150 |

0,08496 |

-0,01504 |

1,02439 |

1,00935 |

0,453 |

180 |

0,08496 |

-0,01504 |

1,04559 |

1,03055 |

0 |

210 |

0,09065 |

-0,00935 |

1,02439 |

1,01503 |

-0,455 |

240 |

0,11187 |

0,01187 |

0,84757 |

0,85945 |

-0,7 |

270 |

0,16741 |

0,06741 |

0,32478 |

0,39219 |

-0,392 |

|

|

|

|

|

|

300 |

0,32662 |

0,22662 |

-0,5228 |

-0,29617 |

0,272 |

9