1288

.pdf

3.1.1. Поршень

Напряжение изгиба в днище поршня

Днище поршня рассчитывают на изгиб от действия максимальных газовых сил pmax. При этом днище условно принимают за равномерно нагруженную плиту, свободно опирающуюся на цилиндр. Наибольшее давление газов достигается:

у бензиновых двигателей на режиме максимального крутящего момента;

дизелей на режиме максимальной мощности.

из Миз pmax(ri )2, Wиз

где Миз 1 pmaxri3 изгибающий момент;

3

Wиз 1ri 2 момент сопротивления изгибу плоского днища; 3

pmax = pz максимальное давление сгорания;

ri D (s t t) внутренний радиус днища. 2

Допустимыенапряженияизгиба[ из]:

без рёбер жёсткости: алюминиевые сплавы 20…25 МПа, чу-

гун – 40…50 МПа;

с рёбрами жёсткости: алюминиевые сплавы 50…150 МПа, чугун – 80…200 МПа.

Напряжение сжатия в сечении отверстий для отвода масла

В сечении x – x головка поршня ослаблена отверстиями для отвода масла, поэтому проводится проверочный расчёт на сжатие.

сж Pz max ,

Fx x

где Pz max = Pz∙Fп максимальная сила давления газов на днище поршня; Fx-x площадь сечения, ослабленная отверстиями для отвода мас-

ла:

F |

|

|

(d2 |

d2) n' |

F', |

|

|

||||||

x x |

|

4 к |

i |

м |

|

|

где dк = D 2∙(t + t) диаметр поршня по дну канавок;

20

di внутренний диаметр поршня;

F' |

dк di |

dм |

площадь продольного диаметрального сечения |

|

|||

2 |

|

масляного канала. |

|

|

|

|

|

Допустимые напряжения на сжатие [ сж]:алюминиевые сплавы 30…40 МПа,чугун – 60…80 МПа.

Напряжение разрыва в сечении отверстий для отвода масла

Из-за ослабления этого сечения x – x проводится расчёт на разрыв.

р Pj ,

Fx x

где Pj – сила инерции возвратно-поступательно движущихся масс.

Эта сила определяется для режима максимальной частоты вращения при холостом ходе двигателя

Pj mx x R хх2 max (1 ),

где mx–x – масса головки поршня с кольцами, расположенная выше сечения отверстий для отвода масла, определяемая по геометрическим размерам или mx–x (0,4…0,6)∙mп;

mп – масса поршневой группы; R – радиус кривошипа;

хxmax |

= |

nxxmax |

– максимальная угловая скорость холостого хода |

||

|

|||||

|

|

30 |

двигателя; |

||

|

R |

|

|

|

|

|

|

– отношение радиуса кривошипа к длине шатуна. |

|||

|

|

||||

Lш

Допустимыенапряжениянаразрыв[ р]:алюминиевыесплавы 4…10 МПа, чугун – 8…20 МПа.

Напряжение в верхней кольцевой перемычке

Перемычка рассчитывается как кольцевая пластина, защемлённая по окружности основания канавки. Рассчитывают её на срез и на изгиб от действия максимальных газовых сил.

21

Напряжение среза

0,0314 pmax D, hп

где D и hп – диаметр цилиндра и толщина верхней кольцевой перемычки.

Напряжение изгиба.

из 0,0045 pzmax ( D)2. hп

Сложное напряжение по третьей теории прочности

из2 4 2 .

из2 4 2 .

Допускаемое напряжение [ ]: алюминиевые сплавы 30…40 МПа, чугун – 60…80 МПа.

Удельное давление поршня на стенку цилиндра

q1 Nmax – удельное давление юбки поршня, hю D

q2 Nmax – удельное давление всей высоты поршня,

H D

где Nmax – наибольшая нормальная сила, действующая на стенку цилиндра при работе двигателя на режиме максимальной мощности и определяемая в динамическом расчёте.

Как правило q1 = 0,3…1,0 МПа, q2 = 0,2…0,7 МПа.

Расчёт оптимальных диаметральных зазоров между цилиндром и поршнем

Диаметры головки и юбки поршня с учётом монтажных зазоров:

Dг D г,

Dю D ю ,

где г = (0,006…0,008)∙D; ю = (0,001…0,002)∙D.

22

Диаметральные зазоры в горячем состоянии:

'г D [1 ц (Tц T0)] Dг [1 п (Tг T0)],

'ю D [1 ц (Tю T0)] Dю [1 п (Tю T0)].

Для нормальной работы поршня 'г |

= (0,002…0,0025)∙D, 'ю= |

=(0,0005…0,0015)∙D. |

|

3.1.2. Поршневые кольца

Поршневые кольца предназначены прежде всего для выполнения следующих функций:

герметизации камеры сгорания для уменьшения потерь тепловой энергии топлива;

отвода от поршня в стенки цилиндра избыточной теплоты;

распределения масла по стенкам цилиндра;

отвода масла внутрь поршня для ограничения попадания последнего в камеру сгорания.

Среднее давление кольца на стенку цилиндра

Среднее давление кольца на стенку цилиндра должно обеспечивать герметичность камеры сгорания и одновременно не увеличивать потери мощности на трение.

|

|

|

|

A0 |

|

|

||

pср 0,152 E |

|

|

|

t |

|

|

|

, |

|

1)3 |

D |

|

|||||

( |

D |

|

|

|||||

t |

t |

|

|

|||||

|

|

|

|

|

|

|

||

где E – модуль упругости материала кольца;

A0 – разность между величинами зазоров кольца в свободном и рабочем состоянии.

Допустимое среднее давление для компрессионных колец – 0,11…0,37 МПа, для маслосъёмных колец – 0,2…0,4 МПа.

Напряжение изгиба кольца в рабочем состоянии

из1 |

2,61 pср |

( |

D |

1)2 . |

|

||||

|

|

|

t |

|

Допустимое напряжение изгиба [ из] = 220…450 МПа.

23

Напряжение изгиба при надевании кольца на поршень

4 E (1 0,114 A0 )

из2 |

|

t |

, |

|||

|

D |

|

||||

|

m ( |

D |

1,4) |

|

||

|

t |

|

||||

|

|

t |

|

|||

где m – коэффициент, зависящий от способа надевания кольца,m = 1,57.

Как правило, напряжение изгиба при надевании кольца на поршень на 10…30 % выше, чем напряжение изгиба в рабочем состоянии.

Монтажный зазор в замке кольца

к 'к D [ к (Tк T0) ц (Tц T0)],

где 'к – минимально допустимый зазор в замке кольца во время ра-

боты двигателя, 'к = 0,06…0,1 мм;

к и ц – коэффициенты линейного расширения материала кольца и гильзы;

Tк, Tц и T0 – соответственно температура кольца, стенок цилиндра врабочемсостояниииначальнаятемператураT0 =293К.

При жидкостном охлаждении Tц = 383…388 К, Tк = 473…573 К.

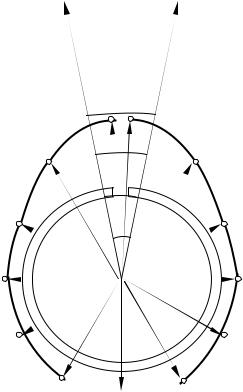

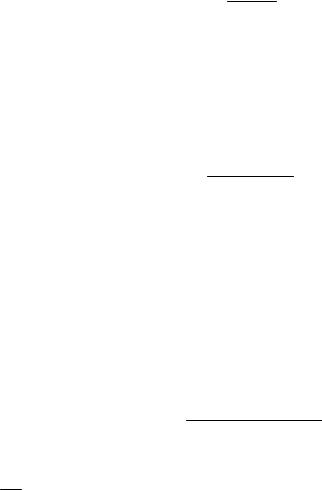

Расчёт и построение эпюры давления компрессионного кольца на зеркало цилиндра

Давление кольца на стенку цилиндра в различных точках окружности вычисляется по формуле

p pср к,

где к – переменный коэффициент, определяемый изготовителем в соответствии с принятой формой эпюры давления кольца на зеркало цилиндра.

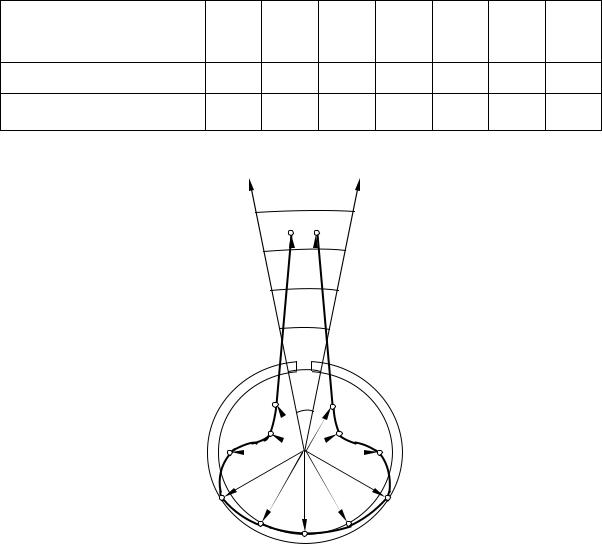

Пример.

Для бензинового двигателя принимаем pср = 0,186 МПа, а эпюру давления кольца каплевидной формы (рис. 8) с параметрами, представленными в табл.6.

24

Таблица 6

Расчёт эпюры давления компрессионного кольца на зеркало цилиндра

Угол , определяющий |

0 |

30 |

60 |

90 |

120 |

150 |

180 |

положение текущего |

|||||||

давления кольца, град |

|

|

|

|

|

|

|

Коэффициент к |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Давление p, МПа |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

p, МПа p, МПа

|

0,4 |

1800 |

|

|

|

1500 |

0,3 |

1500 |

|

0,2 |

|

1200 |

0,1 |

1200 |

|

|

|

900 |

0 |

900 |

600 |

|

600 |

300 300

300

00

Рис. 8.Эпюра давления компрессионногокольца бензинового двигателяна зеркало цилиндра

Для дизеля принимаем pср = 0,186 МПа, а эпюру давления кольца грушевидной формы (рис. 9) с параметрами, показанными в табл. 7.

25

Таблица 7

Расчёт эпюры давления компрессионного кольца на зеркало цилиндра

Угол , определяющий |

|

|

|

|

|

|

|

положение текущего |

0 |

30 |

60 |

90 |

120 |

150 |

180 |

давления кольца, град |

|

|

|

|

|

|

|

Коэффициент к |

|

|

|

|

|

|

|

Давление p, МПа |

|

|

|

|

|

|

|

|

p, МПа |

|

p, МПа |

|

|

|

|

|

0,6 |

1800 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0,5 |

|

|

|

|

|

|

|

0,4 |

|

|

|

|

|

|

|

0,3 |

|

|

|

|

|

|

|

1500 |

|

1500 |

|

|

|

|

|

0,2 |

|

|

|

|

|

|

|

1200 |

|

|

1200 |

|

|

|

|

900 |

0 |

|

900 |

|

|

|

|

600 |

|

|

600 |

|

|

|

|

300 |

00 |

300 |

|

|

|

|

|

|

|

|

|

|

|

|

Рис. 9.Эпюра давления компрессионного кольца дизеляна зеркалоцилиндра

3.1.3. Поршневой палец

Поршневой палец переменными нагрузками подвергается напряжениям изгиба, сдвига, смятия и овализации. Его размеры выбираются по статистическим данным, из выбранного прототипа и опыта конструктора (см. табл. 5).

Максимальное напряжение в пальце возникает:

26

у бензиновых двигателей на режиме максимального крутящего момента;

дизеля на режиме максимальной мощности.

Расчётная сила, действующая на поршневой палец:

|

P pzmax Fп k Pj |

где k |

– коэффициент, учитывающий массу поршневого пальца, |

k |

= 0,76…0,86; |

pz max |

– максимальное давление газов; |

Pj mц 2 R (1 ) 10 6 – сила инерции поршневой группы при

n = nМ или N .

Удельное давление пальца на втулку поршневой головки шатуна

P qш dп lш ,

где dп – наружный диаметр пальца;

lш – длина опорной поверхности пальца в головке шатуна.

Удельное давление пальца на бобышки

P

qб dп (lп b),

где lп – общая длина пальца;

b – расстояние между торцами в бобышках.

Пределы изменения qб для бензиновых двигателей – 20…60 МПа, для дизелей – 15…50 МПа.

Напряжение изгиба в среднем сечении пальца

из P(lп 2b 41,5l3ш ),

1,2(1 )dп

где = dв – отношение внутреннего диаметра пальца к наружному. dп

Допустимое напряжение изгиба [ из] = 100…250 МПа.

27

Касательное напряжение среза в сечениях между бобышками

иголовкой шатуна

0,85P(1 2). (1 4)dп2

Допустимое напряжение среза [ ] = 60…250 МПа.

Наибольшее увеличение горизонтального диаметра пальца при овализации

Из-за неравномерного распределения сил, приложенных к пальцу, происходит деформация сечения пальца – овализация. При этом напряжения, возникающие в пальце, различны как по длине, так и в сечении пальца. Максимальное увеличение горизонтального диаметра (овализация) пальца происходит в его наиболее напряжённой средней части.

dпmax 1,35P(1 )3[0,1 ( 0,4)3].

Elп 1

Предельно допустимое увеличение горизонтального диаметраdп max не должно превышать 0,02…0,05 мм.

Напряжение овализации на внешней поверхности пальца

Напряжение овализации пальца определяют для горизонтальной и вертикальной плоскостей на внешней и внутренней плоскостях. При этом оно не должно превышать 300…350 МПа.

В горизонтальной плоскости ( = 00) напряжение овализации равно

|

0 |

|

15P |

[0,19 |

(2 )(1 ) |

|

1 |

][0,1 ( 0,4)3]. |

lпdп |

(1 )2 |

|

||||||

0 |

|

|

|

|

1 |

|||

В вертикальной плоскости ( = 900) напряжение овализации рассчитывается как

|

0 |

|

15P |

[0,174 |

(2 )(1 ) |

|

0,636 |

][0,1 ( 0,4)3]. |

lпdп |

(1 )2 |

|

||||||

90 |

|

|

|

|

1 |

|||

28

Напряжение овализации на внутренней поверхности пальца

В горизонтальной плоскости ( = 00) напряжение овализации равно

nт |

т |

. |

|

ак0 m0

Ввертикальной плоскости ( = 900) напряжение овализации рассчитывается по формуле

|

0 |

|

1,5P |

[0,174 |

(1 2 )(1 ) |

|

0,636 |

][0,1 ( 0,4)3]. |

|||

|

2 |

|

|

||||||||

i90 |

|

|

l |

d |

п |

|

|

1 |

|||

|

|

|

п |

|

(1 ) |

|

|

|

|||

3.2. Шатунная группа

Шатунная группа включает поршневую и кривошипную головки, стержень шатуна и шатунные болты.

Элементы шатунной группы при работе двигателя подвергаются знакопеременным нагрузкам от действия инерционных и газовых сил. Кроме того, эти силы создают и ударные нагрузки.

При конструировании шатунной группы основные размеры (рис. 10) её элементов задают исходя из опыта, учитывая статистические данные и принятый прототип двигателя (табл. 8, 9, 10).

Таблица 8

Основные конструктивные параметры поршневой головки шатуна

Параметр |

Бензиновые |

Дизели |

|

двигатели |

|||

|

|

||

Внутренний диаметр поршневой головки d: |

|

|

|

без втулки |

d dп |

d dп |

|

с втулкой |

(1,1…1,25)∙dп |

(1,1…1,25)∙dп |

|

Наружный диаметр головки dг |

(1,25…1,65)∙dп |

(1,3…1,7)∙dп |

|

Длина поршневой головки lш: |

(0,28…0,32)∙D |

(0,28…0,32)∙D |

|

с защемлённым пальцем |

|||

с плавающим пальцем |

(0,33…0,45)∙D |

(0,33…0,45)∙D |

|

Минимальная радиальная толщина стенки |

(0,16…0,27)∙dп |

(0,16…0,27)∙dп |

|

головки hг |

|||

|

|

||

Радиальная толщина стенки втулки sв |

(0,055…0,085)∙ dп |

(0,070…0,085)∙ dп |

29