- •2. Расчет состава газобетона

- •3. Приготовление образцов из газобетона

- •3.2. Изготовление образцов из газобетона

- •5. Определение предела прочности при сжатии

- •7. Определение водостойкости

- •2. Определение диаметра расплыва смеси

- •3. Расчет состава пенобетона

- •5. Определение предела прочности при сжатии

- •5. Определение предела прочности при сжатии

- •Контрольные вопросы

- •Библиографический список

СибАДИМ н стерство науки и высшего образования РФ Федеральное государственное юджетное образовательное учреждение высшего образования

« ибирский государственный автомобильно-дорожный университет» (СибАДИ) Кафедра «Стро тельные материалы и специальные технологии»

П.П. Дерябин М.А. Ращупкина

ЯЧЕИСТЫЕ БЕТОНЫ

Методические указания к лабораторным работам

Омск • 2018

СибАДИ© Ращупкина М. ., Дерябин П.П., 2018

УДК 666.973.6 ББК 38.331.7

Д36

Рецензент канд. техн. наук Е.С. Корнев (Министерство С и ЖКК Омской области)

Дерябин, Павел Павлов ч.

Д36 Ячеистые бетоны : метод ческ е указан я к ла ораторным работам / П.П. Дерябин, М.А. Ращупкина. – Электрон. дан. –

Омск : СибАДИ, 2018. – URL: http://bek.sibadi.org/cgi-bin/irbis64r plus/cgiirbis 64 ft.exe. - Режим доступа: для авторизованных пользователей.

Приводятся общие сведен я, класс ф кац я ячеистого етона и требования, предъявляемые к сырьевым материалам для его изготовления. Приведены варианты подбора составов с различным расходом и видом порообразователей, кремнеземистых компонентов и водотвердым отношением для получен я ячеистых етонов химическим, механическим и форсированным способами порооб-

разования, а также методика физико-механических испытаний образцов.

Имеют интерактивное оглавление в виде закладок.

Предназначены для бакалавров, обучающихся по профилю «Производство строительных материалов, изделий и конструкций»,

«Промышленное и гражданское строительство», «Экспертиза и управление недвижимостью», «Теплогазоснабжение и вентиляция» направления 08.03.01 «Строительство» и магистрантов по магистерским программам «Производство дорожных и строительных материалов, изделий и конструкций», «Современные отделочные и изоляционные материалы», «Теория и проектирование зданий и сооружений» направления 08.04.01 «Строительство».

Текстовое издание (550 КБ)

Системные требования: Intel, 3,4 GHz; 150 МБ; Windows XP/Vista/7; DVD-ROM;

1 ГБ свободного места на жестком диск ; программа для чтения pdf-файлов:

Adobe Acrobat Reader; Google Chrome; Windows Media Player; колонки

Издание первое. Дата подписания к использованию 05.07.2018 Издательско-полиграфический комплекс СибА И. 644080, г. Омск, пр. Мира, 5

РИО ИПК |

. 644080, г. Омск, ул. 2-я Поселковая, 1 |

|

© ФГБОУ ВО « |

», 2018 |

|

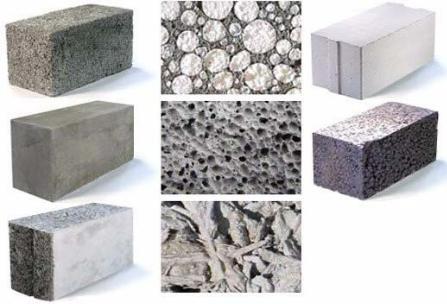

ОБЩИЕ СВЕДЕНИЯ И КЛАССИФИКАЦИЯ ЯЧЕИСТОГО БЕТОНА

Ячеистый бетон – это особо легкий бетон с большим количеством (до

85% общего объема бетона) мелких и средних воздушных ячеек размером до 1 – 1,5 мм, получаемый путем перемешивания смеси вяжущего, заполнителя, воды и порообразователя с последующим формованием и твердением.

Яче стые бетоны по структуре, свойствам и способам получения превос-

ходят трад ц онные материалы аналогичного назначения. Они нашли пре- |

|

ночнойческиэконом . |

|

имущественное пр менен е при возведении ограждающих конструкций жи- |

|

Слых и промышленных зданий, кроме того, материалы пониженной плотности |

|

могут быть |

спользованы в качестве теплоизоляционных изделий. |

Факт |

здел я з ячеистого бетона по эксплуатационным свойст- |

вам являются ун версальными, что значительно повышает их конкурентоспособность с аналог чными по назначению материалами в условиях ры-

Ценными свойствами этих материалов являются: низкая средняя плот-

ность (400 – 700 кг/м3, что почти вдвое меньше массы керамзитобетонных |

|

А |

|

изделий и в три – четыре раза меньше массы кирпичных стен); низкая теп- |

|

0 |

о |

лопроводностьб(0,15 – 0,25 Вт/(м* С), по сравнению с 0,4 – 0,5 Вт/(м* С) |

|

для керамзитобетонных изделий и 0,7 – 1 Вт/(м*0С) для кирпича); относи- |

|

тельно высокая прочность – до 4 МПа; высокая морозостойкость, дости- |

|

гающая 50 – 100 циклов переменного замораживания и оттаивания. |

|

Д |

|

Кроме того, ячеистый бетон обладает повышенной |

паропроницае- |

мостью, что ставит этот материал по санитарно-гигиеническим свойствам на второе место после деревянных конструкций (с точки зрения поддержания в жилых помещениях нормального температурно-влажностного режима).

Производство изделий из автоклавного ячеистого бетона со средней плотностью 600 кг/м3 по сравнению с производствомИтаких же изделий, но со средней плотностью 400 кг/м3, требует меньше энергозатрат на подготовку сырьевых материалов и их автоклавную обработку.

Ячеистые бетоны классифицируют по следующим признакам: функциональному назначению, способу порообразования, виду вяжущего, виду кремнеземистого компонента и способу твердения.

Классификация ячеистых бетонов в зависимости от средней плотности и назначения приведена в табл. 1.

3

Дерябин П.П., Ращупкина М.А. Ячеистые бетоны: методические указания к лабораторным работам

_________________________________________________________________________________________________________________

|

|

|

|

|

Классификация ячеистых бетонов |

Таблица 1 |

|||

|

|

|

|

|

|

||||

|

|

|

Вид бетона |

|

|

Средняя плотность, |

|

Прочность при сжа- |

|

|

|

|

|

|

кг/м3 |

|

тии, МПа |

||

|

Теплоизоляционный |

|

|

300 – 500 |

|

0,4 – 1,2 |

|||

|

Теплоизоляционно-конструкционный |

|

500 – 800 |

|

1,2 – 2,5 |

||||

С |

|

|

|

|

|

||||

|

Конструкционный |

|

|

800 – 1200 |

|

2,5 – 15 |

|||

|

По способу порообразования различают: |

|

|||||||

|

• |

х м ческ й (газобетоны, газосиликаты, газошлакобетоны, газозо- |

|||||||

|

|

лобетоны др.); |

|

|

|

||||

|

деления |

пеносиликаты, шлакощелочные пено- |

|||||||

|

• |

механ ческ й (пенобетоны, |

|||||||

|

|

бетоны, пенозолобетоны и др.); |

|

||||||

|

• |

механох м ческ й (пеногазо етоны); |

|

||||||

|

• |

ф з ческ й. |

|

|

|

|

|

||

|

|

|

требуемой |

|

|||||

|

Хим ческ |

способ основан на газообразовании за счет химических ре- |

|||||||

|

акций между |

сходными компонентами при совмещении реакции газовы- |

|||||||

|

|

с |

|

|

пластической вязкостью смеси и последующим ее |

||||

|

тверден ем. Реакц я между газоо разователем (алюминиевой пудрой) и |

||||||||

|

гидроокс дом кальц |

я [Ca(OH2)] при получении газобетона протекает по |

|||||||

|

следующей схеме: |

А |

|

||||||

|

|

|

|

|

|

||||

3Ca(OH)2 + 2Al + 6H2O 3CaO * Al2O3 * 6H2O + 3H2 ↑.

Образующийся водород о еспечивает поризацию (вспучивание) смеси. При таком способе поризации получают изделия из газобетона, газогипса,

газокерамики. |

Д |

В технологии газобетонных изделий возможно применение передвижного и стационарного газобетоносмесителя. При использовании стационарного смесителя уменьшается количество крановых операций и возможен более высокий уровень механизации технологических процессов.

Механический способ основан на введении в формовочную массу специально приготовленной технической устойчивойИпены, совместном их перемешивании и последующем затвердевании поризованной смеси. По такой схеме получают пенобетон, пеногипс, пенокерамику.

Технология производства пенобетонных изделий организована по двум принципиально отличающимся схемам: первая схема предусматривает получение технической пены, растворной части и пенобетонной смеси при обычном атмосферном давлении; другая схема обеспечивает получение пенобетонной массы при избыточном давлении 0,1 – 0,5 МПа, при этом в одном агрегате совмещаются функции смесителя и пневмокамерного насоса.

Отмеченные изделия можно получать эффективным совмещенным форсированным способом. Этот способ можно отнести к разряду новых, при котором формовочная смесь на первом этапе поризуется за счет введе-

4

Дерябин П.П., Ращупкина М.А. Ячеистые бетоны: методические указания к лабораторным работам

_________________________________________________________________________________________________________________

ния в ее структуру пены, а затем в поризованной массе создаются более крупные ячеистые поры за счет газообразователей или другими методами, обеспечивающими получение ячеистой пористости.

Физический способ порообразования в системе «раствор–газ» базируется на принципе разряжения при использовании вакуум-колпака в технологии ячеистых бетонов.

По виду вяжущего ячеистые бетоны классифицируются:

• на цементе – газо- и пенобетоны;

• |

на звестково-кремнеземистом вяжущем – газо- и пеносиликаты; |

||

• |

на шлако звестковом вяжущем – газо- и пеношлакобетоны; |

||

• |

на золе – газопенозолобетоны или газо- и пенозолосиликаты; |

||

• |

на г псовом вяжущем – газо- и пеногипс. |

||

С |

|

|

|

По способу тверден я различают: |

|||

• |

автоклавные |

стые етоны (процессы твердения происходят при |

|

|

повышенной температуре 170 – 190 0С и давлении паровоздушной |

||

|

среды 0,8 – 1,2 МПа); |

|

|

ячеистые• неавтоклавные |

етоны (твердеют при температуре гидро- |

||

|

термальной о ра отки до 100 0С и атмосферном давлении); |

||

• |

яче стые |

естественного твердения (твердеют в нормально- |

|

|

влажностных условиях в течение 28 суток). |

||

|

бетоны |

||

|

ТРЕБОВАНИЯ, ПРЕ ЪЯВЛЯЕМЫЕ |

||

|

|

К СЫРЬЕВЫМ М ТЕРИАЛАМ |

|

Вяжущие веществаАвыбираются в зависимости от условий твердения |

|||

и проектной прочности изделий из ячеистого бетона. |

|||

Для материалов неавтоклавногоДтвердения в основном применяют портландцемент класса по прочности 32,5 или более, отвечающий требованиям ГОСТ 31108–2016 «Цементы общестроительныеИ. ТУ». Рекомендуется использовать алитовый портландцемент, содержащий в составе не менее 50% трехкальциевого силиката (3CaO*SiO2). ля обеспечения более быстрого набора структурной прочности поризованной ячеистобетонной массы используют вяжущее низкой водопотребности (ВНВ). Для авто-

клавных силикатных изделий в качестве основного вяжущего применяется строительная известь воздушного твердения, отвечающая требованиям ГОСТ 9179–77 «Известь строительная. ТУ». Влажность гидратной извести не должна быть более 5%. Рекомендуется использовать негашенную из- весть-кипелку не менее 2-го сорта с содержанием активных CaO и MgO 80%, непогасившихся частиц не более 11% и с дисперсностью менее 0,2 мм. В этом случае при приготовлении растворной смеси для получения ячеистобетонной массы выделяется большое количество теплоты, что спо-

5

Дерябин П.П., Ращупкина М.А. Ячеистые бетоны: методические указания к лабораторным работам

_________________________________________________________________________________________________________________

собствует процессу порообразования, предохранению оседания газонасыщенной массы до ее затвердевания и повышению прочности готовых изделий ячеистой структуры.

мешанное вяжущее, такое как цементно-известковое на основе цемента и извести, должно удовлетворять вышеизложенным требованиям.

Высокоосновное зольное вяжущее от сжигания горючего сланца, ка- |

|||

С2 |

|

|

|

менного и бурого углей должно содержать CaO не менее 30%, в том числе |

|||

свободной CaO – 15…25 %, SiO2 |

– 20…30 %, |

SO3 – не более 6% и сум- |

|

марного кол чества K2O + Na2O – не более 3%. Удельная поверхность |

|||

должна быть равна 3000 – 3500 см2/г. |

|

||

обработки |

обычный |

строительный гипс по |

|

ульфатное вяжущее |

– |

||

ГО Т 125–79 с добавкой 5% тонкомолотого (удельная поверхность 2000 – 3000 см /г) кр сталлического карбоната кальция, мрамора и т.п.

При про зводстве автоклавных ячеистых бетонов возможно использо-

вание звестково-цементных или золоцементных вяжущих, марка послед- |

|

них может |

быть |

невысокой, т.к. конечная прочность поробетона после авто- |

|

клавной |

на цементах различных марок практически одинакова. |

Кремнезем стый компонент

В качестве кремнеземистого компонента используются: кварцевый пе-

си для производства ячеистыхАетонов являются гранулометрический состав и содержание в нем нежелательных примесей (пылевидных и глинистых частиц). В кварцевом песке не допускается наличие зерен более 10 мм в количестве свыше 0,5%, а более 5 мм – свыше 10% по массе. Количество частиц менее 0,16 мм не должно превышать 10 и 15 % соответственно для крупных и мелких песков. Содержание пылевидных (менее 0,5 мм) и глинистых (менее 0,005 мм) частиц не должно превышать 3 – 5 %.

сок, золы ТЭС, шлаки и др.

Основными показателями кремнеземистого компонента в составе сме-

Применяемый в изготовлении изделийДиз ячеистого бетона кремнеземсодержащий компонент – кварцевый песок – согласно ГОСТ 8736–2014 «Песок для строительных работ. ТУ» должен содержать не менее 75% свободного кварца, не более 3% илистых и глинистых примесей и не более

0,5% слюды.

Для обеспечения требуемой величины средней плотности удельная поверхность молотого песка должна составлять, см2/г:

|

|

3 |

1500 – 2000 при средней плотностиИ800 кг/м ; |

||

2000 – 2300 |

// - // - // |

700 кг/м3; |

2300 – 2700 |

// - // - // |

600 кг/м3; |

2700 – 3000 |

// - // - // |

500 кг/м3. |

Зола-унос от сжигания бурых и каменных углей также может использоваться в качестве кремнеземсодержащего компонента, должна иметь не менее 45% кремнезема, а величина потерь при прокаливании (ппп) в золе

6

Дерябин П.П., Ращупкина М.А. Ячеистые бетоны: методические указания к лабораторным работам

_________________________________________________________________________________________________________________

бурых углей не должна превышать 5% и в каменных углях – 7%.

Порообразователи

В технологии газобетонных изделий в качестве газообразователей

главным образом используется алюминиевая пудра марок ПАП–1 и |

|||

ПАП–2, отвечающая требованиям ГОСТ 5494–95 «Пудра алюминиевая |

|||

пигментная. ТУ» с содержанием активного алюминия 91,1 – 93,9 % и вр е- |

|||

С |

|

|

|

менем активного (максимума) газовыделения в течение 3 – 4 мин от начала |

|||

смешивания компонентов газобетонной массы. К пудре предъявляются |

|||

требован я по д сперсности, т.к. с дисперсностью связан процесс проте- |

|||

кания газообразован |

я в ячеистобетонной смеси, которая составляет 4600 |

||

алкил |

|

||

– 6000 см2/г. Макс мальное выделение водорода происходит при темпера- |

|||

туре смеси 30 – 40 0С. Для получения водной алюминиевой суспензии ис- |

|||

пользуется |

сульфанол ( |

ензосульфат), обладающий свойствами |

|

ПАВ, з расчета 25 г на 1 литр воды. Сульфанол должен удовлетворять |

|||

требован ям ТУ 6–01–1001–77. |

|

||

|

б |

||

В качестве газоо разователя также применяют пергидроль Н2О2 газо- |

|||

пасты ГБП |

комплексный газоо разователь, представляющий собой смесь |

||

алюмин евой пудры |

д сперсного ферросилиция. |

||

В настоящее время в России существует много разновидностей пенообразователей как отечественногоА, так и зарубежного производства. К отечественным пеноо разователям относят клееканифольный, алюмосульфонафтеновый, смолосапониновый, ПО–1, БелПор–1Ом, «Унипор», ПО – 6, ПБ – 2000, а к зару ежным «Неопор», « иет», «Едама» и др., удовлетворяющие требованиям ГОСТ 6948 – 81.

Клееканифольный пенообразовательДприготовляют из мездрового или костного клея, канифоли и водного раствора едкого натра. Этот пенообразователь при длительном взбивании эмульсии дает большой объем устойчивой пены. Он несовместим с ускорителями твердения цемента кислотного характера, так как они вызывают свертывание клея. Хранят его не более 20 суток в условиях низкой положительной температурыИ.

Смолосапониновый пенообразователь приготовляют из мыльного корня и воды. Введение в него жидкого стекла в качестве стабилизатора увеличивает стойкость пены. Этот пенообразователь сохраняет свои свойства при нормальной температуре и относительной влажности воздуха около 1 месяца.

Алюмосульфонафтеновый пенообразователь получают из керосинового контакта, сернокислого глинозема и едкого натра. Он сохраняет свои свойства при положительной температуре до 6-ти месяцев.

Пенообразователь ГК готовят из гидролизованной боенской крови марки ПО–6 и сернокислого железа. Его можно применять с ускорителями твердения. Этот пенообразователь сохраняет свои свойства при нормальной температуре до 6-ти месяцев.

7

Дерябин П.П., Ращупкина М.А. Ячеистые бетоны: методические указания к лабораторным работам

_________________________________________________________________________________________________________________

Расход клееканифольного пенообразователя составляет 8 – 12 %, смолосапонинового – 12…16 %, алюмосульфонафтенового – 16…20 % и пенообразователя ГК – 4…6 % от расхода воды. Смесь из двух пенообразователей (например, ГК и эмульсии мыльного корня в соотношении 1 : 1) позволяет получить более устойчивую пену.

В табл. 2 приведены технические характеристики некоторых отечественных пенообразователей, которые могут использоваться для сравнительного анализа при разработке или применении новых видов отечественных зарубежных пенообразователей [1].

|

|

|

Техн |

характеристики пенообразователей |

Таблица 2 |

||||

|

|

|

|

||||||

С |

|

|

|

|

|

|

|||

|

|

|

Кол чество |

Расход пе- |

|

|

Устойчи- |

Синере- |

|

|

Пенообразователь |

воды на 1 м |

3 |

ноо разо- |

|

Кратность |

|||

|

|

3 |

вость, мин |

зис, мин |

|||||

|

|

|

етона, л |

|

вателя, кг/м |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Клеекан фольный |

25 |

|

3,6 |

|

32 |

10 |

23 |

|

|

Смолосапон новый |

40 |

|

7,5 |

|

21 |

2 |

9 |

|

|

ческие |

|

|

|

|

|

|||

|

Алюмосульфо- |

40 |

|

9 |

|

20 |

2 |

6 |

|

|

нафтеновый |

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

ГК |

|

35 |

|

2 |

|

25 |

5 |

17 |

|

Пеностром |

|

25 – 30 |

|

1,2 – 1,5 |

|

35 |

12 |

28 |

|

Оксид амина |

|

45 – 50 |

|

1 – 1,2 |

|

21 |

11 |

25 |

|

|

б |

|

|

|

||||

|

Пожарный (ПО – 6, |

25 |

|

1,4 – 1,5 |

|

37 |

4 |

11 |

|

|

ПБ – 2000) |

|

|

|

|||||

А Основными показателями действияДпенообразователя являются: крат-

ность и устойчивость пены, синерезис, расход воды для получения пены. Кратность пены определяется отношением объема готовой пены к объему исходного пенообразователя, для низкократных технических пен этот показатель равен 10, для высокократных – более 10. Устойчивость пены характеризует ее сохранность в течение определенного промежутка времени. Технические пены в течение одного часа не должны оседать более чем на 10 мм. Коэффициент использования пенообразователя должен быть более 0,8. Средняя плотность пен составляет 70 – 100 кг/м3.

Синерезис – это самопроизвольное уменьшение объема пены, сопро-

вождающееся выделением значительного количества жидкой фазы. |

|

Корректирующие добавки |

И |

В качестве добавок, ускоряющих твердение бетона, применяют сернокислый алюминий Al2(SO4)3 и хлористый кальций CaCl2 (ГОСТ 450–77).

В качестве добавок – стабилизаторов структуры поризованной массы

используются гипсовый камень (ГОСТ 4013–82), жидкое стекло R2O n H2O (ГОСТ 13078–81 «Жидкое стекло натриевое»).

Вода, применяемая для получения ячеистого бетона, должна удовле-

8

Дерябин П.П., Ращупкина М.А. Ячеистые бетоны: методические указания к лабораторным работам

_________________________________________________________________________________________________________________

творять требованиям ГОСТ 23732–2011 «Вода для бетонов и строительных растворов. ТУ». Водородный показатель воды составляет 4 – 9 единиц.

Лабораторная работа № 1

С |

|

ГАЗОБЕТОН |

|

|

|

||

Цель работы – выявить влияние расхода и вида газообразователя на |

|||

|

|

основные свойства кремнеземвяжущей смеси и газобе- |

|

|

|

тона. |

|

Пр боры оборудование: |

|

||

• в скоз |

метр Суттарда; |

|

|

• чаша |

лопатка замеса; |

|

|

• ц л ндры стеклянные вместимостью 250 мл из прозрачного бес- |

|||

цветного стекла (внутренний диаметр 36 – 40 мм) по ГОСТ 1770; |

|||

• мерный стеклянный цилиндр вместимостью 1000 мл; |

|||

или• весы по ГОСТ 29329 ГОСТ 24104–2001; |

|||

• весы |

|

электронные ВЛА; |

|

• формы с размером ре 100 мм; |

|||

• штангенциркульлабораторныепо ГОСТ 166–89;

• гидравлический пресс с максимальным усилием 50 – 250 кН

(5 – 25 тс) по ГОСТ 28840–90;

Порядок выполнения ра оты

Преподаватель делит студентов на три – четыре бригады. Каждая бри-

гада получает индивидуальное задание на изготовление образцов из газо- |

|||

|

А |

||

бетона с использованием различных видов газообразователя (алюминиевой |

|||

пудры, газопасты и др.) или с различным расходом (300, 500, 700 и 900 г на |

|||

м3 газобетонной смеси). |

Д |

||

Выполнение работы осуществляется в следующей последовательности: |

|||

1) |

|

|

И |

выбор оптимального соотношения кремнеземистого компонента к |

|||

|

вяжущему и водотвердого отношения; |

|

|

2) |

расчет состава газобетона; |

|

|

3) |

изготовление образцов из газобетона; |

|

|

4) |

определение высоты вспучивания газобетонной смеси; |

||

5) |

определение размера образцов, их массы, плотности и испытание на |

||

|

предел прочности при сжатии; |

|

|

6) |

определение водопоглощения; |

|

|

7) |

определение водостойкости. |

|

|

Исходные данные для расчета и подбора состава газобетона зада-

ются преподавателем.

1. Rб – требуемая марка газобетона, кг/см2.

9

Дерябин П.П., Ращупкина М.А. Ячеистые бетоны: методические указания к лабораторным работам

_________________________________________________________________________________________________________________

2.ρср – средняя плотность газобетона в сухом состоянии, кг/м3.

3.Характеристика сырья (вяжущее, кремнеземистый компонент).

4.Способ формования.

5.Условия твердения бетона.

1. Выбор оптимального соотношения Скремнеземистого компонента

к вяжущему и водотвердого отношения

Значен е отношен я кремнеземистого компонента к вяжущему в смеси мается по табл. 3 в зависимости от вида вяжущего и способа твер-

дения.

|

|

Вы ор показателя С |

|

Таблица 3 |

|

|

|

|

|

|

|

Отношение кремнеземистого компонента к вяжущему |

||

белитовые |

|

|

||

В д вяжущего |

|

по массе в ячеистобетонной смеси (С) |

||

|

|

Для автоклавного бетона |

Для безавтоклавного бетона |

|

прин |

|

|

||

Цементные цементно- |

|

0,75; 1,0; 1,25 |

||

известковые |

|

1,0; 1,25; 1,5; 1,75 |

|

|

|

|

|

|

|

Известковые |

|

3,0; 3,5; 4,0; 4,5; 5,0; 5,5 |

|

--- |

|

А |

|

|

|

Известково- |

|

1,0; 1,25; 1,5; 2,0 |

|

--- |

Известково-шлаковые |

|

0,6; 0,8; 1,0 |

|

0,6; 0,8; 1,0 |

Высокоосновные зольные |

0,75; 1,0; 1,25 |

|

--- |

|

Шлакощелочные |

|

0,15; 0,20; 0,25 |

|

0,1; 0,15; 0,2 |

Для получения оптимального отношения кремнеземистого компонента к вяжущему рекомендуется приготовить и испытать не менее трех составов бетона при различных С. По результатам испытания образцов, приготовленных из этих 3 – 5-ти составов, уточняется значение С, обеспечи-

вающее заданную плотность бетона при наибольшей его прочности.

Д После принятия значений С определяют водотвердоеИотношение (В/Т),

обеспечивающее заданную текучесть растворной смеси, удовлетворяющую требованиям табл. 4 с учетом температуры смеси в момент выгрузки

(табл. 5).

В/Т (отношение объема воды затворения к массе твердых веществ) ориентировочно может быть принято: а) при литьевой технологии 0,5 – на цементном вяжущем; 0,5…0,55 – на извести; 0,45…0,5 – на смешанном вяжущем; на песке – 0,5; на золе – 0,6; б) при вибротехнологии В/Т принимается равное 0,3 и 0,4, если в качестве кремнеземистого компонента применяются соответственно песок и зола.

10

Дерябин П.П., Ращупкина М.А. Ячеистые бетоны: методические указания к лабораторным работам

_________________________________________________________________________________________________________________

|

|

|

|

|

Текучесть растворной смеси |

|

Таблица 4 |

||||||

|

|

|

|

|

|

|

|

||||||

|

Заданная |

|

Диаметр расплыва смеси по Суттарду, см, на основе вяжущего |

|

|||||||||

|

средняя плот- |

цементного, |

|

известкового, извест- |

|

|

|

||||||

|

ность ячеи- |

|

|

высокоосновного |

|

||||||||

|

|

известково-цементного, |

|

ково-шлакового, из- |

|

||||||||

|

стого бетона, |

|

|

зольного |

|

||||||||

|

кг/м3 |

|

шлакощелочного |

|

вестково-белитового |

|

|

|

|||||

С |

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

При литьевом формовании |

|

|

|

|||||

|

300 |

|

|

38 |

|

|

30 |

|

|

|

--- |

|

|

|

400 |

|

|

34 |

|

|

25 |

|

|

|

25 |

|

|

|

500 |

|

|

30 |

|

|

23 |

|

|

|

23 |

|

|

|

600 |

|

|

26 |

|

|

21 |

|

|

|

21 |

|

|

|

При |

|

|

|

|

|

|

|

|

||||

700 |

|

|

22 |

|

|

19 |

|

|

|

20 |

|

||

|

800 |

|

|

18 |

|

|

17 |

|

|

|

18 |

|

|

|

|

|

|

|

ви рационном формовании |

|

|

|

|||||

|

500 |

|

|

15 |

|

|

--- |

|

|

|

--- |

|

|

|

|

|

б |

|

|

|

|

|

|

|

|||

|

600 |

|

|

13 |

|

|

--- |

|

|

|

--- |

|

|

|

700 |

|

|

11 |

|

|

--- |

|

|

|

--- |

|

|

|

800 |

|

|

9 |

|

|

--- |

|

|

|

--- |

|

|

|

|

|

А |

|

Таблица 5 |

||||||||

|

|

|

|

|

|

||||||||

|

|

|

|

Температура ячеистобетонной смеси |

|

|

|

||||||

|

Ячеистый бетон и вяжу- |

|

Температура растворной смеси, 0С, в момент выгрузки |

|

|||||||||

|

|

|

|

|

|

|

при вибрационном формо- |

|

|||||

|

щее |

|

|

при литьевой технологии |

|

|

|||||||

|

|

|

|

|

вании |

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

||

|

Газобетон: |

|

|

|

|

Д |

|

||||||

|

на цементе |

|

|

|

|

45 |

|

|

|

|

45 |

|

|

|

на известково-цементном |

|

|

|

|

|

|

|

|

|

|

||

|

вяжущем |

|

|

|

|

35 |

|

|

|

|

40 |

|

|

|

на известково-шлаковом |

|

|

|

|

|

|

|

|

|

|

||

|

или высокоосновном золь- |

|

|

|

|

|

|

|

|

|

|||

|

ном вяжущем |

|

|

|

40 |

|

|

|

|

45 |

|

||

|

газосиликат на извести- |

|

|

|

|

|

И |

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|||

|

кипелке и известково-бе- |

|

|

|

|

|

|

|

|

|

|

||

|

литовом вяжущем |

|

|

30 |

|

|

|

|

40 |

|

|||

|

Пено- и пеногазобетон: |

|

|

|

|

|

|

|

|

|

|

||

|

на цементе |

|

|

|

|

25 |

|

|

|

|

--- |

|

|

|

на шлакощелочном вяжу- |

|

|

|

|

|

|

|

|

|

|

||

|

щем |

|

|

|

|

15 |

|

|

|

|

--- |

|

|

|

Для определения В/Т опытным путем необходимо брать навеску сухих |

||||||||||||

|

компонентов 400 г, в том числе вяжущего – 400 / (С + 1) г, |

кремнеземис- |

|||||||||||

того – 400 * С / (С + 1) г, после чего В/Т определяется с помощью вискозиметра Суттарда, стремясь получить текучесть смеси, установленную в табл. 4.

11

Дерябин П.П., Ращупкина М.А. Ячеистые бетоны: методические указания к лабораторным работам

_________________________________________________________________________________________________________________

2. Расчет состава газобетона

Пористость бетонной смеси, которая должна быть создана газообразователем для получения газобетона заданной ρср и В/Топределяют по формуле

С |

Пр= 1 – ρср* (Vуд + В/Т) / Кс , |

|

|

|

|

|

(1) |

|

||||||||

|

где ρср – плотность бетона в высушенном состоянии, кг/л; Кс – коэффициент |

|||||||||||||||

|

увеличения массы в результате твердения за счет химически связанной воды |

|||||||||||||||

|

(для расчета принимают Кс = 1,1); Vуд – удельный объем сухой смеси опреде- |

|||||||||||||||

|

ляется по табл. 6 |

ли опытным путем и рассчитывается по формуле, л/кг |

||||||||||||||

|

|

|

|

Vуд = (1 + В/Т) / ρф.р – В/Т, |

|

|

|

|

|

(2) |

|

|||||

|

где ρф.р – факт ческая плотность раствора, кг/л. |

|

|

|

|

|

Таблица 6 |

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

Исходные значения Vуд для расчета состава ячеистого бетона |

|

|

||||||||||||

|

на разл чных в дах вяжущего и кремнеземистого компонента |

|

|

|||||||||||||

|

|

|

|

|

|

|

Вид вяжущего |

|

|

|

|

|

|

|

||

|

кремнезе- |

б |

|

|

|

|

|

|

|

|

|

|||||

|

Портланд- |

Смешанное вяжущее |

|

|

|

|

|

Известково- |

|

|||||||

|

мис-того компо- |

(цемент; известь или |

|

Известь |

|

шлаковый |

|

|||||||||

|

цемент |

|

|

|

||||||||||||

|

|

|

нефелиновый цемент) |

|

|

|

|

|

цемент |

|

||||||

|

Виднента |

|

|

|

|

|

|

|||||||||

|

|

|

С |

Vуд |

C |

|

Vуд |

|

C |

|

Vуд |

|

C |

|

Vуд |

|

|

Песок (ρ = 2,65) |

1 |

0,34 |

1,5 |

|

0,36 |

|

3 |

|

0,38 |

|

1 |

|

0,32 |

|

|

|

Зола (ρ = 2,36) |

1 |

0,38 |

1,5 |

|

0,40 |

|

3 |

|

0,40 |

|

1 |

|

0,36 |

|

|

|

Легкая зола |

1 |

0,44 |

1,5 |

|

0,48 |

|

3 |

|

0,48 |

|

1 |

|

0,42 |

|

|

|

(ρ = 2,0) |

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Расход газообразователя на 1 м3 (1000 л) бетона рассчитывают по фор- |

|||||||||||||||

|

муле |

|

|

АРго = (Пр * V) / (α * К) , |

|

|

(3) |

|

||||||||

|

|

|

|

|

|

|

||||||||||

|

где Пр – пористость газобетона; V |

– заданный объем газобетона, л; α – ко- |

||||||||||||||

|

эффициент использования |

газообразователя |

(для |

расчета |

принимают |

|||||||||||

|

α = 0,85); К – коэффициент выхода пор (для расчета принимают при ис- |

|||||||||||||||

|

пользовании алюминиевой пудры при температуре растворной |

смеси |

||||||||||||||

|

40 оС, К = 1390 л/кг). |

|

|

Д |

|

|

||||||||||

|

Расход сухих компонентов бетона определяют по формуле |

|

|

|

|

|||||||||||

|

|

|

|

|

Рсух = ρср * V / Кс, |

|

|

|

|

|

|

|

(4) |

|

||

|

где Рсух – масса сухих компонентов, кг, на заданный объем, л, газобетона; |

|||||||||||||||

|

ρср – заданная средняя плотность газобетона в сухом состоянии, кг/л. |

|

|

|||||||||||||

|

Расход вяжущего вещества |

|

|

И |

||||||||||||

|

|

|

|

|

Рвяж = Рсух / (1+С). |

|

|

|

|

|

|

|

(5) |

|

||

|

При использовании смешанного вяжущего |

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

Рц = Рвяж * n, |

|

|

|

|

|

|

|

(6) |

|

||

|

где Рц – масса цемента, кг; n – доля цемента в смешанном вяжущем. |

|

|

|||||||||||||

|

Расход извести: |

|

Ри = Рвяж * (1 – n); |

|

|

|

|

|

|

|

(7) |

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

12

Дерябин П.П., Ращупкина М.А. Ячеистые бетоны: методические указания к лабораторным работам

_________________________________________________________________________________________________________________

|

|

|

|

|

|

|

|

Риф = (Ри / Аф) * 100, |

|

|

|

|

|

(8) |

|

|||||||||||||

|

где Ри – масса извести, содержащей 100% CaO, кг; Риф – масса извести с |

|||||||||||||||||||||||||||

|

фактическим содержанием CaO, кг; Аф – фактическое содержание CaO в |

|||||||||||||||||||||||||||

|

извести (70, 80, 90 % соответственно для 3, 2 и 1-го сортов извести). |

|

|

|

|

|||||||||||||||||||||||

|

Расход кремнеземистого компонента |

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||

С |

|

Рк = Рсух – (Рц + Риф). |

|

|

|

(9) |

|

|||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

Расход воды |

|

|

|

|

|

Рв |

|

= Рсух * В/Т. |

|

|

|

|

|

|

|

(10) |

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

Расход стаб л затора структурной прочности массы. Гипс или жидкое |

|||||||||||||||||||||||||||

|

стекло пр н мается равным 3% от вяжущего. |

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||

|

бетономешалки |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

Масса замеса |

|

|

|

|

Мз = V * Кз * ρр, |

|

|

|

|

|

|

|

(11) |

|

|||||||||||||

|

где V – объем газо |

|

|

|

|

|

|

|

|

, м3; Кз |

– коэффициент заполнения газо- |

|||||||||||||||||

|

лам, кг: |

пробный |

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||

|

1,4 т/м3. |

, равный 0,6 – 0,8; |

ρр – средняя плотность раствора, равная |

|||||||||||||||||||||||||

|

После расчета расхода материалов на 1 м3 газобетона рассчитывается |

|||||||||||||||||||||||||||

|

дозировка компонентов на про |

|

|

|

|

замес. Объем замеса принимается |

в |

|||||||||||||||||||||

|

зависимости от размера о разцов, которые предполагается формовать. |

|

|

|

|

|||||||||||||||||||||||

|

Расчет расхода материалов на |

|

|

|

|

замес проводится по форму- |

||||||||||||||||||||||

|

|

|

|

|

Рго.з = (Рго / 1000) * |

Vз; |

|

|

|

(12) |

|

|||||||||||||||||

|

|

|

|

|

Рвяж.з |

= (Рвяж / 1000) * |

Vз; |

|

|

|

(13) |

|

||||||||||||||||

|

|

|

|

|

Рц.з |

= (Рц |

/ 1000) * Vз; |

|

|

|

(14) |

|

||||||||||||||||

|

|

|

|

|

Ри.з |

= |

|

|

Д |

(15) |

|

|||||||||||||||||

|

|

|

|

|

(Ри / 1000) |

* Vз; |

|

|

|

|

|

|

||||||||||||||||

|

|

|

|

|

АРк.з = (Рк / 1000) * Vз; |

|

|

|

(16) |

|

||||||||||||||||||

|

|

|

|

|

Рв.з |

= (Рв / 1000) * Vз, |

|

|

|

|

|

(17) |

|

|||||||||||||||

|

где Рго.з, Рвяж.з, Рц.з, Ри.з, Рк.з, |

Рв.з – масса газообразователя, вяжущего, це- |

||||||||||||||||||||||||||

|

мента, извести, кремнеземистого компонента и воды, кг; Рго, Рвяж, Рц, Ри, Рк, |

|||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

И |

||||||||

|

Рв – масса газообразователя, вяжущего, цемента, извести, кремнеземистого |

|||||||||||||||||||||||||||

|

компонента и воды на 1 м |

3 |

|

газобетона, кг; Vз – принятый объем пробного |

||||||||||||||||||||||||

|

замеса, л. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Результаты расчета составов газобетона заносятся в табл. 7. |

|

|

|

|

|||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 7 |

||||

|

|

|

|

|

|

|

|

|

|

Результаты расчета |

|

|

|

|

|

|

|

|||||||||||

|

№п/п |

С |

Газообразователь |

|

|

|

|

|

|

|

|

|

|

|

Расход материалов, кг |

|

|

|

|

|||||||||

|

бри- |

вид |

|

расход, |

|

|

|

|

|

|

на 1 м3 (1000 л) |

|

|

на замес, л |

|

|

|

|

||||||||||

|

гады |

|

|

на 1 м3, г |

|

|

Рго |

|

Рц |

|

Ри |

|

Рк |

|

|

Рв |

Рго.з |

Рц.з |

Ри.з |

Рк.з |

|

|

Рв.з |

|

||||

|

1 |

|

|

|

300 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

500 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

3 |

|

|

|

700 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

4 |

|

|

|

900 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

13

Дерябин П.П., Ращупкина М.А. Ячеистые бетоны: методические указания к лабораторным работам

_________________________________________________________________________________________________________________

3.Приготовление образцов из газобетона

3.1.Приготовление водно-алюминиевой суспензии

Для приготовления водно-алюминиевой суспензии смешивают непрокаленную алюминиевую пудру марок ПАП – 1 или ПАП – 2 с водным раствором поверхностно-активного вещества.

мешивание производят в следующем порядке: в сосуд засыпают необходимое для одного замеса количество пудры, затем засыпают поверх- ностно-акт вное вещество (сульфанол, канифольное мыло, стиральный

порошок |

т.д.) в кол честве 5% (из расчета на сухое вещество) от массы |

|

|

|

евой пудры необходимое количество воды. Затем перемешива- |

С |

||

ют в течен е 2 – 3 м н, после чего водно-алюминиевая суспензия готова |

||

для смеш ван я ее с растворной частью. |

||

|

|

3.2. Изготовление образцов из газобетона |

алюмин |

||

В |

|

заливается вода в количестве 70% от расчетной, |

|

газобетономешалку |

|

предвар тельно подогретая до 800С, и засыпается при перемешивании не- |

||

обходимое количество кремнеземистого компонента. По истечении ми- |

||

Температура раствораАдолжна быть в пределах 35 – 40 0С. Высоту заливки газобетонной смеси в формы ориентировочно осуществляют на 4/5

нутного перемешивания кремнеземистому раствору добавляют приготовленную заранее водно-алюминиевую суспензию с остатком подогретой воды и перемешивают еще 2 мин, затем добавляют необходимое количество вяжущего, после чего раствор перемешивают еще 1 – 2 мин.

где h0 – высота бортов формы; ρс, Дρр – средняя плотность соответственно газобетона и растворной смеси; Кг – коэффициент, учитывающий высоту горбушки, принимается равным 1,1 при литьевой технологии и 1,05 при вибрационной технологии формования.

высоты или рассчитывают по формуле |

|

h = Кг * h0 * (ρс / ρр), |

(18) |

После трех-четырехчасовой выдержки срезаются «горбушки», и фор- |

|

мы с газобетонной смесью подвергают тепловлажностной обработке в |

|

пропарочных камерах или в автоклавах либо выдерживают в нормально- |

|

влажностных условиях в течение 28-ми суток. |

И |

Пропаривание ведется по режиму: |

|

подъем температуры до 80 0С ……………. 4 ч; изотермический прогрев при 80 0С ……… 6 ч; спуск температуры до 20 0С ……………… 4 ч.

В автоклаве запарка проводится по режиму:

подъем давления до 0,8 МПа …………….. 3 ч;

14

Дерябин П.П., Ращупкина М.А. Ячеистые бетоны: методические указания к лабораторным работам

_________________________________________________________________________________________________________________

выдержка при давлении 0,8 МПа ..………. 6 ч; спуск давления до атмосферного ..………. 3 ч.

4. Определение высоты вспучивания газобетонной смеси

После предварительной выдержки необходимой для набора пластической прочности газобетонной смеси и срезки “горбушки” высоту вспучи-

вания определяют по следующей формуле, % |

|

||

|

|

H = (hг * 100 / hф) - 100, |

(19) |

где hг – высота вспуч вания газобетонной массы, см; hф – высота формы, |

|||

см. |

|

|

|

С |

|

|

|

5. Определение предела прочности при сжатии |

|

||

Определен е ф з ко-механических свойств ячеистых бетонов произ- |

|||

|

соответств |

с ГОСТ 10180–2012, ГОСТ 12730.1 |

или |

водится |

|

||

ГОСТ 17623. Свойства ячеистого етона устанавливаются на основании |

|||

результатов |

спытан й |

контрольных образцов-кубов размером |

|

Определениебпредела прочности при сжатии ячеистого бетона производят на шести о разцах-ку ах или образцах-цилиндрах. Образцы высу-

шивают до постояннойАмассы, охлаждают, подшлифовывают опорные поверхности и испытывают на сжатие на гидравлическом прессе. Испытание образцов на сжатие производят в положении, соответствующем работе изделия в конструкции. Сжимающая сила должна быть направлена перпендикулярно заливке бетонной смеси при горизонтальном формовании и параллельно или перпендикулярно – при вертикальной заливке, в зависимости от работы изделия в конструкции.

10 x 10 x 10 см или о разцов-цилиндров диаметром и высотой 10 мм.

Давление на образец должно возрастать равномерно со скоростью 2 – |

|

3 кг/см2 в секунду до его разрушенияД. |

|

Предел прочности ячеистого бетона при сжатии вычисляют с точно- |

|

стью до 0,1 МПа по формуле, МПа |

|

Rсж = (F / Sобр) * 0,098, |

(20) |

где F – разрушающая нагрузка, кг; Sобр – площадьИобразца, см2.

Предел прочности при сжатии определяют как среднеарифметическое результатов определения нескольких образцов.

15