368

.pdfМастика битумно-резиновая изоляционная (ГОСТ 15836-79) представляет собой многокомпонентную массу, состоящую из нефтяного битума (или смеси битумов), наполнителя и пластификатора и предназначенную для изоляции подземных стальных трубопроводов

идругих сооружений с целью защиты их от почвенной коррозии.

Взависимости от температуры размягчения мастики подразделяют на марки: МБР-65, МБР-75, МБР-90, МБР-100.

Для изготовления мастики в качестве органического вяжущего должны применяться битумы нефтяные изоляционные по ГОСТ 9812-74 или битумы нефтяные строительные по ГОСТ 6617-76; в качестве наполнителя – крошка, получаемая из амортизированных автомобильных покрышек; в качестве пластификатора и антисептика – масло зеленое.

Мастика должна соответствовать требованиям, указанным в табл. 2 и 3.

Свойства изоляционной мастики |

|

Таблица 3 |

|||

|

|

||||

|

|

|

|

|

|

Показатель |

МБР-65 |

МБР-75 |

|

МБР-90 |

МБР-100 |

Температура размягчения по |

|

|

|

|

|

методу «кольцо и шар», С, |

65 |

75 |

|

90 |

100 |

не менее |

|

||||

Глубина проникания иглы |

40 |

30 |

|

20 |

15 |

при 25 С, см, не менее |

|

||||

Растяжимость при 25 С, см, |

4 |

4 |

|

3 |

2 |

не менее |

|

||||

Водонасыщение за 24 ч, %, |

|

|

|

|

|

не более |

0,2 |

0,2 |

|

0,2 |

0,2 |

Ход работы

1.Определить твердость битума (предложенного преподавателем) и мастики.

2.Определить температуру размягчения битума и мастики.

3.Дать заключение о марке предложенных материалов на основании полученных данных.

Приборы для испытания

1.Пенетрометр с иглой.

2.Аппарат для определения температуры размягчения битума по ГОСТ 1424-57 или аппарат ЛТР.

20

3.Баня или стеклянный стакан с диаметром не менее 90 мм и высотой не менее 115 мм.

4.Кристаллизатор – стеклянный сосуд.

5.Термометр ртутный типа ТН-3, ТН-7.

6.Нож для срезания битума, мастики.

7.Плитка электрическая с регулировкой нагрева, металлическая (пенетрационная) чашка.

8.Пинцет.

9.Глицерин.

1.Определение глубины проникания иглы (твердости)

Битум, налитый в пенетрационные чашки, термостатируют в бане при температуре 25 °С в течение 60...70 минут. Уровень воды в бане (кристаллизаторе) должен быть выше уровня битума на 10 мм.

Устанавливают кристаллизатор на столик пенетрометра (рисунок) и подводят острие иглы к поверхности битума.

Опускают кремальеру до соприкосно- |

|

|

вения с подвижным стержнем, в котором |

|

|

закреплена игла, и снимают со шкалы ци- |

|

|

ферблата начальный отчет в градусах. |

|

|

Нажимают кнопку прибора, освобож- |

|

|

дая стержень, одновременно включают се- |

|

|

кундомер. Дают игле свободно входить в |

|

|

испытуемый образец в течение 5 с, по исте- |

|

|

чении которых опускают кнопку, останав- |

|

|

ливая подвижный стержень. |

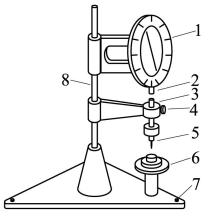

Пенетрометр: |

|

Опускают кремальеру до соприкосно- |

||

вения с подвижным стержнем, снимают от- |

1 – шкала циферблата; 2 – |

|

счет по шкале циферблата и определяют |

кремальера; 3 – подвижный |

|

стержень (плунжер); 4 – |

||

разницу между отчетами начальным и ко- |

||

стопорная кнопка; 5 – игла; |

||

нечным. |

6 – столик; 7 – винт; |

|

Величина разницы в отчетах выражает |

8 – штатив |

|

глубину проникания в градусах. Определе- |

|

|

ние проводят не менее 3-х раз в различных |

|

точках на поверхности образца битума, отстоящих от краев чашки и друг от друга не менее чем на 10 мм.

После каждого укола иглу протирают тряпочкой, смоченной растворителем, и вытирают насухо. За глубину проникания иглы при-

21

нимают среднее арифметическое из трех параллельных определений. Результаты определений сводят в табл. 4.

|

Результаты испытаний |

|

Таблица 4 |

|||||

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

Показатель |

Ед. |

|

Номер опыта |

|

Среднее |

|||

изм. |

1 |

|

2 |

|

3 |

значение |

|

|

|

|

|

|

|||||

Отчет по прибору до по- |

|

|

|

|

|

|

|

|

гружения |

|

|

|

|

|

|

|

|

Отчет по прибору после |

|

|

|

|

|

|

|

|

погружения |

|

|

|

|

|

|

|

|

Глубина проникания иг- |

|

|

|

|

|

|

|

|

лы в битум при 25 С |

|

|

|

|

|

|

|

|

2. Определение температуры размягчения битума и мастики

Кольца с залитым в них битумом охлаждают 20 мин при температуре 25±10 °С и срезают избыток битума вровень с краями нагретым ножом.

Кольца с битумом помещают в отверстие на подвеске аппарата. В среднем отверстии подвески устанавливают термометр так, чтобы нижняя точка ртутного резервуара была на одном уровне с нижней поверхностью битума в кольцах.

Подвеску с кольцами и испытуемым битумом помещают в баню, наполненную водой, при 5±1 °С.

По истечении 10 мин подвеску вынимают из бани, на каждое кольцо в центре поверхности битума кладут пинцетом стальной шарик, охлажденный в бане до 5±1 °С, и опускают подвеску обратно в баню, избегая появления пузырьков воздуха на поверхности битума.

Устанавливают баню на нагревательный прибор и подогревают так, чтобы температура поднималась со скоростью 5 °С в минуту после первых трех минут подогрева.

Ведут наблюдение до тех пор, пока капля битума не коснется нижней поверхности площадки штатива. Температура в этот момент принимается за температуру размягчения битума. За окончательный результат принимается среднее арифметическое из двух параллельных результатов. Результаты испытаний сводят в табл. 5.

22

Результаты испытаний температуры размягчения |

Таблица 5 |

|||||||

|

|

|||||||

|

|

|

|

|

|

|

|

|

Показатель |

Ед. изм. |

|

Номер опыта |

|

Среднее |

|||

1 |

|

2 |

|

3 |

значение |

|

||

|

|

|

|

|

||||

Продолжительность выдерживания |

|

|

|

|

|

|

|

|

образцов в воде при температуре 5 С |

|

|

|

|

|

|

|

|

Температура размягчения, С |

|

|

|

|

|

|

|

|

Сравнивая результаты испытания с требования ГОСТа (см. табл. 1), определяют марки битума и мастики.

Контрольные вопросы

1.Характеристика вязкости и пластичности битумов и мастики.

2.Основные свойства битумов и мастик.

3.Требования к мастикам.

4.Условие обозначения мастик.

5.Методика определения температуры размягчения.

6.Дайте характеристику группы углеводородов, входящих в состав битума.

ЛАБОРАТОРНАЯ РАБОТА №4

ОПРЕДЕЛЕНИЕ КАЧЕСТВЕННЫХ ПОКАЗАТЕЛЕЙ КРОВЕЛЬНОГО КАРТОНА КАК ОСНОВЫ ДЛЯ МЯГКИХ КРОВЕЛЬНЫХ МАТЕРИАЛОВ

Кровельный картон служит основой для производства рубероида, рубемаста, пергамина. Основное качество картона – хорошая впитываемость расплавленных каменноугольных смол и битумов. При изготовлении картона в качестве волокнистых полуфабрикатов применяют низкосортное сырье: тряпье, макулатуру, древесную массу, полуцеллюлозу, отходы переработки хлопка и другие материалы. Содержание в картоне тряпья, особенно шерстяного, а также отходов от очистки хлопка (циклонный пух) и текстильных отходов придает картону высокую впитываемость смол и битумов. Согласно ГОСТ 3135-82 картон выпускается следующих марок (табл. 1).

23

Таблица 1

Физико-механические свойства кровельного картона

Показатель |

|

|

Норма для картона марок |

|

|

||||

А-500 |

А-420 |

А-350 |

А-300 |

Б-500 |

Б-420 |

Б-350 |

Б-300 |

||

|

|||||||||

Масса 1 м2 картона |

500 |

420 |

350 |

300 |

500 |

420 |

350 |

300 |

|

при стандартной |

|

|

|

|

|

|

|

|

|

влажности, г |

|

|

|

|

|

|

|

|

|

Допускаемые от- |

+40 |

+35 |

+28 |

+24 |

+40 |

+35 |

+28 |

+24 |

|

клонения, г |

-25 |

-21 |

-18 |

-15 |

-25 |

-21 |

-18 |

-15 |

|

Влажность, |

|

|

|

|

|

|

|

|

|

%, не более |

6 |

6 |

6 |

6 |

6 |

6 |

6 |

6 |

|

Впитываемость, %, |

|

|

|

|

|

|

|

|

|

не менее |

160 |

145 |

145 |

145 |

150 |

135 |

135 |

135 |

|

Время пропитки, с, |

|

|

|

|

|

|

|

|

|

не более |

30 |

45 |

45 |

40 |

35 |

55 |

55 |

40 |

|

Разрывная нагруз- |

|

|

|

|

|

|

|

|

|

ка, Н (кгс), не ме- |

226 |

216 |

186 |

176 |

235 |

226 |

196 |

186 |

|

нее |

(23) |

(22) |

(19) |

(18) |

(24) |

(23) |

(20) |

(19) |

|

Примечание. Впитываемость картона, применяемого для изготовления рубероида высшей категории качества, должна быть не менее 150 %, время пропитки этого картона массой 420 и 350 г/м2 должно быть не более 25 с, а для картона массой 300 г/м не более 30 с.

Цель работы – определить массу и влажность кровельного картона, впитываемость, время пропитки, величину разрывной нагрузки.

Приборы для испытания

1.Весы лабораторные общего назначения.

2.Шкаф сушильный лабораторныйсперфорированнымиполками.

3.Эксикатор.

4.Бюретка емкостью 25 мл.

5.Чашка лабораторная.

6.Керосин.

7.Секундомер.

8.Ксилол.

1.Определение массы и влажности кровельного картона

Перед испытанием образцы (3 шт.) размером 100x100 мм помещают в эксикатор и выдерживают в нем не менее 10 мин.

24

1.1. Образцы после взвешивания помещают на полки сушильного шкафа так, чтобы они не соприкасались между собой и не касались стенок шкафа. При температуре 100...150 °С образцы высушивают до постоянной массы.

За постоянную принимают массу, при которой разница между последующим и предыдущим взвешиванием не превышает 0,02 г.

Образцы взвешивают через каждые 30 мин. Взвешивание каждого образца должно быть закончено не позднее чем через 2 мин после извлечения его из эксикатора.

1.2. Обработка результатов. Массу 1 м2 картона (m) в граммах вычисляют как среднее арифметическое результатов взвешивания трех образцов, умноженное на 100.

Влажность картона W в процентах вычисляют по формуле

W m1 m2 100, m2

где m1 – масса образца до высушивания, г; т2 – масса образца, высушенного до постоянной массы, г.

За величину влажности принимают среднее арифметическое результатов испытания трех образцов.

Массу 1 м2 картона тн в граммах при стандартной влажности вычисляют по формуле

mн mф 100 Wф , 100 Wн

где mф – фактическая масса 1 м2 картона до сушки; Wн – влажность, нормированнаястандартном, %(5%);Wф– фактическаявлажность, %.

Результаты испытаний занести в табл. 2.

2. Определение впитываемости

Сущность метода заключается в определении количества керосина, поглощенного определенной массой картона.

2.1. Подготовка к испытанию. Образцы картона (3 шт.) размером 50x100 мм высушивают до постоянной массы, затем охлаждают в эксикаторе в течение 10 мин, взвешивают до 0,01 г на лабораторных весах и снова помещают в эксикатор.

25

Бюретку наполняют керосином и устанавливают уровень керосина в бюретке по нижнему мениску (первый отчет h). Внутреннюю поверхность лабораторной чашки предварительно смачивают керосином. Затем керосин выливают из чашки, держа ее в слегка наклонном положении в течение 30 с.

2.2.Проведение испытания. Взвешенный образец картона берут пинцетом, помещают его в слегка наклонном положении под носик бюретки над лабораторной чашкой и, начиная с верхнего края, перемещают образец в разных направлениях, равномерно смачивая его тонкой струей керосина.

После смачивания верхней части образца во избежание стекания керосина с пинцета последний переносят с сухой части образца на смоченную, взяв при этом образец свободной рукой за сухой конец. После смачивания всего образца кран бюретки закрывают, а образец выдерживают в вертикальном состоянии положении над чашкой в течение 30 с. Последнюю каплю керосина снижают путем прижатия образца к краю чашки. Затем керосин из чашки сливают обратно в бюретку, выдерживают над ней чашку в течение 30 с и определяют уровень керосина в бюретке (второй отчет h1).

2.3.Обработка результатов. Разность между первым и вторым отчетами (h h1) выдерживает количество керосина Vb мл, израсхо-

дованное на смачивание картона. Впитываемость картона Вп определяют отношением объема керосина V, затраченного на смачивание картона, к массе картона тк, условно выраженной в процентах. Впитываемость Вп в процентах вычисляют по формуле

V

Bn mк 100.

За величину впитываемости картона принимают среднее арифметическое значение результатов испытаний трех образцов.

Результаты испытаний занести в табл. 2.

|

|

Сводная таблица лабораторных испытаний |

Таблица 2 |

|||||

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

Масса картона |

|

|

Объем ке- |

|

|

|

|

|

|

|

Влаж- |

Фактиче- |

росина, |

Впиты- |

|

Время |

|

|

|

||||||

Обра- |

|

|

ность об- |

ская мас- |

затрачено- |

вае- |

|

про- |

зец |

|

|

разца, % |

са 1м2 , |

го на сма- |

мость, |

|

питки, |

|

|

|

|

г/м2 |

чивание |

% |

|

с |

|

|

|

|

V, мм |

|

|||

|

|

|

|

26 |

|

|

|

|

3. Определение времени пропитки

Сущность метода заключается в определении времени поднятия ксилола по картону на определенную высоту. Время пропитки определяется на трех образцах размерами 15x100 мм. Для этого испытания образцы вырезают в продольном направлении.

3.1.Подготовка к испытанию. Сушильный шкаф предварительно нагревают до температуры 105...110 °С. На образцы наносят по две риски с каждого конца: одну на расстоянии 10 мм, а вторую на расстоянии 40 мм от каждого конца. После этого их высушивают до постоянной массы. Высушенные образцы помещают в эксикатор.

3.2.Проведение испытания. Образец одним концом погружают

вчашку с ксилолом до риски, находящейся на расстоянии 10 мм, и при помощи секундомера устанавливают время, потребовавшееся для поднятия ксилола по картону до риски, расположенной на расстоянии

40 мм.

3.3.Обработка результатов. Скорость пропитки вычисляют как среднее арифметическое результатов определения времени подъема ксилола трех образцов. Результаты испытаний занести в табл. 2.

По результатам определений сделать вывод – определить марку картона.

Контрольные вопросы

1.Назначение кровельного картона.

2.Назовите марки кровельного картона.

3.Физико-механические свойства кровельного картона.

4.Сырьевые материалы, применяемые в производстве кровельного картона.

5.Формула определения впитываемости.

27

Библиографический список

1.Соколов В.Н.. Лабзина Ю.В., Федосеева Г.П. Лабораторный практикум по технологии отделочных, теплоизоляционных и гидроизоляционных материа-

лов. - М., 1991.

2.ГОСТ 11501-78. Битумы нефтяные. Метод определения глубины проникания иглы.

3.ГОСТ 11506-73. Битумы нефтяные. Метод определения температуры размягчения по «кольцу и шару».

4.ГОСТ 3135-82. Картон кровельный. Технические условия.

5.ГОСТ 2678-87. Материалы рулонные кровельные и гидроизоляционные. Методы испытаний.

6.ГОСТ 10923-82. Рубероид. Технические условия.

7.ТУ 21-27-127-88. Материал рулонный кровельный наплавляемый. Ру-

бемаст.

8.Сухова Л.А., Ниренштейн З.Ш. Технология кровельного картона. - М.,

1972.

9.Рыбьев И.А. Технология гидроизоляционных материалов. - М.: Высшая школа, 1981.

10.Попов К.Н., Каддо М.Б., Кульков О.В. Оценка качества строительных материалов. - М.: Высшая школа, 2004.

11.Козлов В.В., Чумаченко А.Н. Гидроизоляция в современном строительстве. - М.: АСВ, 2003.

12.ГОСТ 2889-80. Мастика битумная.

13.ГОСТ 9812 - 74. Битумы нефтяные изоляционные.

14.ГОСТ 661-76. Битумы нефтяные строительные.

15.ГОСТ 15636 - 79. Мастика битумно-резиновая изоляционная.

16.ГОСТ 26.97 - 83. Пергамин кровельный.

17.ГОСТ 20429-84. Фольгоизол.

28

Содержание

Введение…………………………………………...………………………………….3

Лабораторная работа № 1. ИЗУЧЕНИЕ И СОПОСТАВЛЕНИЕ СВОЙСТВ КРОВЕЛЬНЫХ ГИДРОИЗОЛЯЦИОННЫХ МАТЕРИАЛОВ………………………….4

Лабораторная работа № 2. ИСПЫТАНИЕ КРОВЕЛЬНЫХ

ИГИДРОИЗОЛЯЦИОННЫХ МАТЕРИАЛОВ……………..........................................14

1.Определение массы покровного состава…………………………………..14

2.Определение теплостойкости и потери массы при нагревании…….........16

Лабораторная работа № 3. ОПРЕДЕЛЕНИЕ МАРКИ НЕФТЯНОГО КРОВЕЛЬНОГО БИТУМА И МАСТИКИ…………………………………….............17

1.Определение глубины проникания иглы (твердости)……………….....…21

2.Определение температуры размягчения битума и мастики………….......22

Лабораторная работа № 4. ОПРЕДЕЛЕНИЕ КАЧЕСТВЕННЫХ ПОКАЗАТЕЛЕЙ КРОВЕЛЬНОГО КАРТОНА КАК ОСНОВЫ

ДЛЯ МЯГКИХ КРОВЕЛЬНЫХ МАТЕРИАЛОВ………………………………….......23

1.Определение массы и влажности кровельного картона……………….....24

2.Определение впитываемости…………………………………………….....25

3.Определение времени пропитки…………………………………………...27

Библиографический список…………………………………………………........28

29