318

.pdf

ОПРЕДЕЛЕНИЕ ФИЗИКО-МЕХАНИЧЕСКИХ

СВОЙСТВ ГОРЯЧЕГО ДОРОЖНОГО

АСФАЛЬТОБЕТОНА

Методические указания

к лабораторной работе

|

|

Рс |

|

|

Рм |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Рс |

|

Рм |

|

Федеральное агентство по образованию Сибирская государственная автомобильно-дорожная академия

(СибАДИ)

Кафедра «Дорожное и строительное материаловедение»

ОПРЕДЕЛЕНИЕ ФИЗИКО-МЕХАНИЧЕСКИХ

СВОЙСТВ ГОРЯЧЕГО ДОРОЖНОГО

АСФАЛЬТОБЕТОНА

Методические указания к лабораторной работе

Составители: В.Д. Галдина, Г.И. Надыкто

Омск Издательство СибАДИ

2007

УДК 625.7 ББК 369.311.45

Рецензент д-р техн. наук, профессор В.Н. Шестаков

Работа одобрена научно-методическим советом специальностей в качестве методических указаний к лабораторной работе для специальности 270205 «Строительство автомобильных дорог и аэродромов».

Определение физико-механических свойств горячего дорожного асфальтобетона: Методические указания к лабораторной работе / Сост.: В.Д. Галдина, Г.И. Надыкто. – Омск: Изд-во СибАДИ, 2007. – 28 с.

Содержатся указания по приготовлению асфальтобетонных смесей и изготовлению образцов из них. Описаны методики определения физико-механи- ческих свойств асфальтобетона, приведены требования по технике безопасности при выполнении лабораторной работы, даны указания по ее оформлению.

При составлении методических указаний использованы действующие нормативно-технические документы.

Ил. 5. Табл. 3. Библиогр.: 12 назв.

© Составители: В.Д. Галдина, Г.И. Надыкто, 2007

Введение

Для установления качества асфальтобетона определяют его физико-механические свойства на стандартных образцах. Требования

кпоказателям физико-механических свойств нормируются в

зависимости от дорожно-климатической зоны, вида, марки и типа структуры горячего асфальтобетона [1]. Технология приготовления асфальтобетонных смесей и образцов из них, а также методы определения физико-механических свойств асфальтобетона изложены в [2 ].

Физические свойства асфальтобетона определяют с целью прогнозирования таких эксплуатационных свойств, как водоустойчивость, морозостойкость, погодостойкость. К физическим свойствам относятся: средняя плотность, истинная плотность минеральной части и смеси её с битумом, пористость минеральной части и асфальтобетона, водонасыщение.

Механические свойства асфальтобетона характеризуют его способность обеспечивать долговечность дорожных покрытий под воздействием нагрузок от транспортных средств. При эксплуатации дорожное покрытие подвергается действию сжимающих, сдвигающих и растягивающих напряжений [3, 4]. В соответствии с этим определяют прочности асфальтобетона при сжатии, сдвиге и растяжении.

Целью настоящей лабораторной работы является ознакомление студентов с техническими требованиями к асфальтобетонам, освоение методов испытания асфальтобетонов и определение их физико-механических свойств.

В результате выполнения лабораторной работы студент должен закрепить теоретические знания о технологии приготовления асфальтобетонных смесей, овладеть методиками определения физикомеханических свойств асфальтобетона, получить представление о влиянии на свойства асфальтобетона различных эксплуатационных факторов (температура, вода), научиться анализировать результаты эксперимента.

Лабораторная работа проводится совместно с работой по проектированию состава дорожного асфальтобетона [5]. Лабораторная работа рассчитана на два занятия по 4 часа. На первом занятии предусмотрено выполнение следующих работ:

определение оптимального содержания битума в асфальтобетонной смеси по методике, изложенной в [5];

расчет необходимого количества материалов (щебня, песка, минерального порошка и битума) для изготовления требуемого для испытаний количества стандартных образцов из асфальтобетонной смеси установленного состава;

приготовление горячей плотной асфальтобетонной смеси и формовка образцов из неё.

На втором занятии определяются физико-механические свойства горячего плотного асфальтобетона: средняя плотность, остаточная пористость, водонасыщение, пределы прочности при

сжатии при температурах 50, 20 и 0 С, предел прочности на растяжение при расколе, коэффициент внутреннего трения, сцепление при сдвиге и коэффициент водостойкости.

По результатам испытаний устанавливается марка асфальтобетона, делаются выводы и заключение. Пример оформления таблиц по лабораторной работе дан в прил. 1, требования ГОСТ 9128 97 к физико-механическим свойствам асфальтобетонов из горячих смесей в прил. 2.

Методы определения указанных показателей, изложенных в соответствии с ГОСТ 12801 98, приведены в настоящих указаниях. С методами определения состава и свойств асфальтобетона и смеси, не содержащимися в данных методических указаниях, а также с техническими требованиями к пористым и холодным асфальтобетонам, технологией приготовления и методами испытания холодных смесей и асфальтобетонов студенты знакомятся самостоятельно по нормативным документам [1, 2].

По заданию преподавателя, ведущего лабораторные работы, возможна постановка УИРС и НИРС.

1. ПРИГОТОВЛЕНИЕ ГОРЯЧЕЙ АСФАЛЬТОБЕТОННОЙ СМЕСИ И ИЗГОТОВЛЕНИЕ ОБРАЗЦОВ

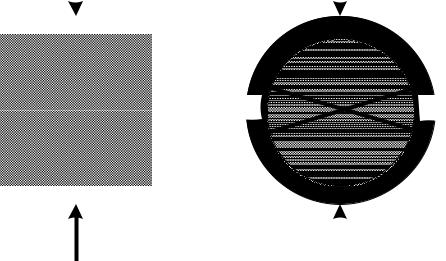

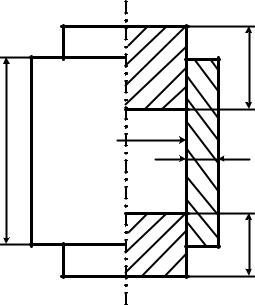

Физико-механические свойства асфальтобетона определяют на образцах, изготовленных по специальной методике [2]. Технология изготовления образцов включает приготовление асфальтобетонной смеси и её уплотнение в формах. Формы для изготовления образцов представляют собой стальные полые цилиндры с вкладышами (рис. 1).

Размеры форм приведены в табл.1, размеры образцов и |

||||||||

ориентировочное |

|

количество |

|

|

||||

смеси на один образец в табл. |

|

|

||||||

2. |

|

|

|

|

|

|

|

|

|

Количество |

смеси |

для |

|

1 |

|||

|

|

h |

||||||

|

|

|

||||||

образцов зависит от размеров и |

|

|

||||||

целей |

испытания. |

Учитывая |

d |

|

||||

трудоемкость |

и |

длительность |

Н |

|

||||

|

||||||||

работ |

по |

приготовлению |

|

|

||||

асфальтобетонной |

|

смеси |

и |

|

|

|||

образцов из неё, рекомендуется |

|

2 |

||||||

|

|

|

|

|

|

|

|

|

в |

течение |

4-х |

часовой |

|

h |

|||

|

|

|||||||

лабораторной |

|

|

работы |

|

|

|||

приготовить |

|

|

горячую |

Рис. 1. Форма |

|

|||

мелкозернистую |

|

|

|

|

||||

асфальтобетонную |

смесь |

и |

для изготовления образцов |

|||||

|

|

|||||||

сформовать из неё 15 образцов |

|

|

||||||

с диаметром |

d и высотой h, равными 50,5 мм, и 6 образцов с |

d = h = |

||||||

71,4 мм. Для сокращения времени нагрева минеральных материалов |

||||||||

до рабочей температуры и облегчения условий перемешивания |

||||||||

следует приготовить 2 смеси одинакового состава для изготовления |

||||||||

15 и 6 образцов. |

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

Таблица 1 |

|

|

|

|

|

|

|

|

|

|

|

Наибольшая |

|

|

|

Размеры форм, мм |

|

|

|

|||

крупность |

|

|

|

|

|

|

|

|

|

Площадь |

минеральных |

d |

H |

|

h1 |

|

h2 |

|

δ |

образца, |

|

зерен, мм |

|

|

|

|

|

|

|

|

|

см2 |

5 |

50,5 |

|

130 |

|

50 |

80 |

|

10 |

20 |

|

|

|

|

|

|

|

|

|

|

|

|

10, 15, 20 |

71,4 |

|

160 |

|

60 |

100 |

|

12 |

40 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 2 |

|

|

|

|

|

|

|

|

|||

|

Размеры образца, мм |

|

|

Ориентировочное |

||||||

|

|

|

|

|

|

|

|

|||

диаметр d |

|

|

высота h |

|

|

количество смеси на |

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

образец, г |

50,5 |

50,5 1,0 |

220-240 |

|

|

|

71,4 |

71,4 1,5 |

640-670 |

|

|

|

Массу асфальтобетонной смеси М для изготовления n образцов рассчитывают по формуле

n m, |

(1) |

где n – количество образцов; m – масса асфальтобетонной смеси на один образец, г.

При подборе состава асфальтобетонной смеси минеральную часть смеси принимают за 100 %, а количество битума Б назначают сверх 100 % минеральной части [5]. Следовательно, асфальтобетонная смесь составляет (100+Б) % по массе. Массовые количества каждого компонента смеси Мк (щебень, песок, минеральный порошок, битум) определяют по формуле

Мк К М/(100 Б), |

(2) |

где К – содержание компонента асфальтобетонной смеси, % по массе. Асфальтобетонную смесь готовят следующим образом.

Предварительно высушенные минеральные материалы в рассчитанных количествах отвешивают в металлическую ёмкость и нагревают в сушильном шкафу, периодически перемешивая, до температуры, соответствующей глубине проникания иглы вязкого дорожного битума (табл. 3).

К минеральным материалам добавляют требуемое количество битума, предварительно обезвоженного и нагретого в отдельной ёмкости до температуры, указанной в табл. 3.

|

|

|

|

|

Таблица 3 |

|

Наименование |

Температура нагрева, С, в зависимости от |

|||||

глубины проникания иглы при 25 С, 0,1 мм |

||||||

материала |

||||||

|

|

|

|

|

||

40-60 |

61-90 |

91-130 |

131-200 |

201-300 |

||

|

||||||

Минеральные |

170-180 |

165-175 |

160-170 |

150-160 |

140-150 |

|

материалы |

|

|

|

|

|

|

Битум |

150-160 |

140-150 |

130-140 |

110-120 |

100-110 |

|

Смесь |

150-160 |

145-155 |

140-150 |

130-140 |

120-130 |

|

Примечание. При применении поверхностно-активных веществ или активизированных минеральных порошков температуру нагрева минеральных материалов, битума и смеси снижают на 10 20 С.

Смесь минеральных материалов перемешивают с битумом вручную до полного и равномерного объединения всех компонентов. Перемешивание считают законченным, если все зерна минерального материала равномерно покрыты битумом и в готовой смеси нет его отдельных сгустков.

При использовании активированного минерального порошка его вводят холодным в смесь щебня и песка.

Из готовой асфальтобетонной смеси при температуре, указанной в табл. 3, формуют асфальтобетонные образцы. Асфальтобетонные смеси, содержащие до 50 % щебня по массе, уплотняют в формах методом прессования под давлением (40 ± 5) МПа на гидравлических прессах. При уплотнении должно быть обеспечено двухстороннее приложение нагрузки, что достигается передачей давления на уплотняемую смесь через два вкладыша, свободно передвигающихся в форме навстречу друг другу.

Формы и вкладыши нагревают в термостате до 90 100 С, протирают формы тканью, слегка смоченной машинным маслом, и устанавливают их на специальную подставку, обеспечивающую выход нижнего вкладыша из полого цилиндра на 1,5…2 см. Взвешивают необходимое для одного образца количество нагретой смеси. Форму со вставленным нижним вкладышем наполняют смесью через металлическую воронку. Ориентировочное количество смеси на образец устанавливают в соответствии с табл. 2.

Смесь равномерно распределяют в форме штыкованием ножом или шпателем, вставляют верхний вкладыш и, прижимая им смесь, устанавливают форму на нижнюю плиту пресса для уплотнения. При этом нижний вкладыш должен выступать из формы на 1,5…2 см. Верхнюю плиту пресса доводят до соприкосновения с верхним вкладышем и включают электродвигатель пресса. Давление на уплотняемую смесь доводят до 40 МПа в течение 5…10 с. Через (3 ± 0,1) мин нагрузку снимают, а образец извлекают из формы выжимным приспособлением и измеряют его высоту штангенциркулем с точностью 0,1 мм.

Если высота образца не соответствует приведенной в табл. 2, то требуемую массу смеси для формирования образца m рассчитывают по формуле

m m0h/h0 , |

(3) |

где m0 – масса пробного образца, г; h требуемая высота образца, мм; h0 – высота пробного образца, мм.

Образцы с дефектами кромок и непараллельностью верхнего и нижнего оснований бракуют.

Время, затрачиваемое на формование, может быть существенно сокращено при одновременном уплотнении на прессе трех образцов с d = h = 50,5 мм.

Асфальтобетонные смеси с содержанием щебня более 50 % рекомендуется уплотнять комбинированным способом, заключающимся в вибрировании смеси на виброплощадке с последующим доуплотнением на прессе [2].

Образцы до испытания хранят в комнатных условиях. На втором занятии через 14 суток студенты испытывают образцы, определяя их физико-механические свойства.

Физические свойства асфальтобетона (среднюю плотность и водонасыщение), пределы прочности на сжатие и на растяжение при расколе определяют на образцах с размерами d = h = 50,5 мм, показатели сдвигоустойчивости – на образцах, имеющих размеры d = h = 71,4 мм.

2. ФИЗИЧЕСКИЕ СВОЙСТВА ГОРЯЧЕГО АСФАЛЬТОБЕТОНА

2.1. Определение средней плотности асфальтобетона

Среднюю плотность асфальтобетона определяют гидростатическим взвешиванием лабораторных образцов.

Три образца, изготовленные по стандартному методу, тщательно обтирают тканью и очищают от налипших частиц смеси. Образцы взвешивают с точностью 0,01 г на воздухе, затем погружают на 30 мин в сосуд с водой, имеющий температуру (20 ± 2) С, после этого образцы взвешивают в воде, температура которой должна быть (20 ± 2) С, вытирают и вторично взвешивают на воздухе.

Среднюю плотность образцов ρаm вычисляют с точностью до 0,01 г/см3 по формуле

ρаm =mρВ / (m2 – m1), |

(4) |

где m – масса образца, взвешенного на воздухе, г; m1 – масса образца, выдержанного в воде в течение 30 мин и взвешенного в воде, г; m2 – масса того же образца, вторично взвешенного на воздухе, г.

За результат определения средней плотности принимают среднее арифметическое значение результатов определения средней плотности трех образцов. Если расхождение между наибольшим и наименьшим результатами параллельных определений превышает 0,03 г/см3, то проводят повторные испытания и вычисляют среднеарифметическое из шести значений [2].

2.2. Определение средней плотности минеральной части (остова) асфальтобетона

Среднюю плотность минеральной части (остова) асфальтобетона определяют расчетом на основании предварительно установленной средней плотности образцов асфальтобетона по разделу 2.1 и соотношения минеральных материалов и битума. Среднюю плотность минеральной части ρмm вычисляют с точностью 0,01 г/см3 по формуле

ρмm = ρаm / (1 + 0,01 qБ) , |

(5) |

где ρаm – средняя плотность асфальтобетона, г/см3; qБ – массовая доля битума в смеси, % (сверх 100 % минеральной части).

2.3. Определение истинной плотности минеральной части смеси и асфальтобетона расчетным методом

Истинную плотность минеральной части асфальтобетона или смеси определяют на основании предварительно установленных истинных плотностей отдельных минеральных составляющих (щебня, песка и минерального порошка).

Истинную плотность минеральной части смеси ρм вычисляют с точностью до 0,01 г/см3 по формуле