318

.pdfм |

100 |

|

, |

(6) |

|

|

|||

|

q1 / 1 q2 / 2 q3 / 3 ... qn / n |

|

||

где q1, q2, q3, …, |

qn – массовая доля |

отдельных |

минеральных |

|

материалов в минеральной части смеси или асфальтобетона, %; ρ1 , ρ2

, ρ3 , …, ρn – истинная плотность отдельных минеральных материалов, г/см3.

2.4. Определение истинной плотности смеси и асфальтобетона

Истинную плотность смеси и асфальтобетона определяют расчетным методом. На основании предварительно установленных истинных плотностей минеральной части (остова) смеси или асфальтобетона по разделу 2.3, битума и их массовых соотношений вычисляют истинную плотность смеси или асфальтобетона ρа с точностью до 0,01 г/см3 по формуле

|

а |

|

qм qБ |

|

, |

(7) |

|

qм / м qБ |

/ Б |

где ρм – истинная плотность минеральной части (остова) смеси или асфальтобетона, рассчитанная по формуле (6), г/см3; ρБ – истинная плотность вяжущего, г/см3; qм – массовая доля минеральных материалов в смеси, % (принимают за 100 %); qБ – массовая доля битума в смеси или асфальтобетоне, % (сверх 100 % минеральной части).

2.5. Определение пористости минеральной части (остова) асфальтобетона

Пористость минеральной части (остова) асфальтобетона определяют расчетом на основании предварительно установленных (разделы 2.2 и 2.3) средней плотности и истинной плотности минеральной части. Объемную долю пористости минеральной части асфальтобетона Vмпор вычисляют с точностью 0,1 % по формуле

Vмпор = (1 ρмm / ρм) 100 , |

(8) |

где ρмm – средняя плотность минеральной части асфальтобетона,

г/см3; ρм – истинная плотность минеральной части асфальтобетона, г/см3.

2.6. Определение остаточной пористости асфальтобетона

Остаточную пористость лабораторных образцов определяют расчетом на основании предварительно установленных истинной плотности и средней плотности (см. п. 2.4 и 2.1).

Объемную долю остаточной пористости Vпор вычисляют с точностью 0,1 % по формуле

Vпор = (1 ρаm / ρа)·100, |

(9) |

где ρаm – средняя плотность асфальтобетона, г/см3; ρа – истинная плотность асфальтобетона, г/см3.

2.7. Определение водонасыщения асфальтобетона

За величину водонасыщения образцов асфальтобетона принимают количество воды, поглощенное образцом при заданном режиме насыщения. Водонасыщение определяют на образцах, ранее использованных для определения средней плотности (см. п. 2.1).

Образцы асфальтобетона помещают в сосуд с водой, температура которой (20 ± 2)°С. Уровень воды над образцами должен быть не менее 3 см. Сосуд с образцами устанавливают в ванну или под стеклянный колпак вакуум-прибора, где создают и поддерживают остаточное давление 2000 Па в течение 1 ч. Затем давление доводят до атмосферного и образцы выдерживают в том же сосуде с водой при температуре (20 ± 2)°С в течение 30 мин.

После этого образцы извлекают из воды, вытирают мягкой тканью и взвешивают на воздухе с точностью 0,01 г. Увеличение массы образца соответствует количеству поглощенной образцом воды. Приращение массы образца, отнесенное к первоначальному объему образца, составляет его водонасыщение по объему. Водонасыщение W образца в процентах вычисляют по формуле

W |

m3 m |

100, |

(10) |

||

m m |

|||||

|

|

|

|||

|

2 |

1 |

|

|

|

где m – масса образца, взвешенного на воздухе, г; m1 – масса образца, выдержанного в воде в течение 30 мин и взвешенного в воде, г; m2 – масса того же образца, вторично взвешенного на воздухе, г; m3 – масса насыщенного водой образца, взвешенного на воздухе, г.

За результат определения принимают округленное до первого десятичного знака среднее арифметическое значение трех определений.

3. МЕХАНИЧЕСКИЕ СВОЙСТВАГОРЯЧЕГО АСФАЛЬТОБЕТОНА

3.1.Определение предела прочности асфальтобетона при сжатии

Для определения предела прочности асфальтобетона при сжатии используют пресс с гидравлическим приводом с нагрузками от 50 до 100 кН по ГОСТ 28840. Силоизмеритель пресса должен обеспечить определение разрушающей нагрузки с точностью до 0,05 МПа для образцов, имеющих предел прочности при сжатии меньше 1,5 МПа, и с точностью 0,1 МПа для образцов, имеющих предел прочности при сжатии больше 1,5 МПа.

Предел прочности асфальтобетона при сжатии определяют на цилиндрических образцах, изготовленных из асфальтобетонных смесей

всоответствии с разделом 1. Перед испытанием образцы выдерживают при заданной температуре (50 ± 2)°С, (20 ± 2)°С или (0

± 2)°С. Образцы горячего асфальтобетона выдерживают в течение 1 ч

вводяной бане емкостью 3…8 л (в зависимости от количества и размеров образцов). Температуру (0 ± 2)°С создают смешением воды со льдом. Для определения предела прочности при сжатии в водонасыщенном состоянии используют образцы, испытанные на водонасыщение в соответствии с п. 2.7.

Насыщенные водой образцы после взвешивания на воздухе снова помещает на 10…15 мин в воду, температура которой (20 ± 2)°С, а перед испытанием вытирают мягкой тканью или фильтровальной бумагой.

Предел прочности при сжатии асфальтобетонных образцов оп-

ределяют |

на прессах |

при скорости |

деформирования образца |

(3,0 ± 0,5) мм/мин. |

|

|

|

Перед |

проведением |

испытания на |

прессах с гидравлическим |

приводом следует установить скорость холостого хода поршня 3 мм/мин.

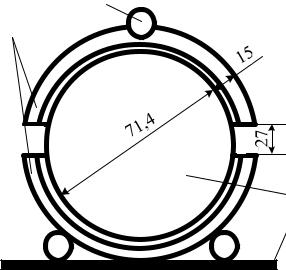

Образец, извлеченный из водяной или воздушной бани, устанавливают в центре нижней плиты пресса, предварительно положив под образец и на него плотную бумагу или картон (для уменьшения потерь тепла). Затем опускают верхнюю плиту и останавливают ее выше уровня поверхности образца на 1,5…2 мм. После этого включают электродвигатель пресса и начинают нагружать образец. Для повышения точности определения предела прочности при сжатии рекомендуется использовать шарнирное устройство (рис. 2), представляющее собой две металлические пластины с расположенным между ними стальным шариком диаметром 6–8 мм. Шарнирное устройство обеспечивает равномерное распределение нагрузки по всей площади торца образца в случае непараллельности оснований образцов.

Максимальное показание силоизмерителя |

d=dобр + 2 мм |

|

|||

принимают за разрушающую нагрузку. |

|

||||

Предел прочности при сжатии образца |

1 |

7 |

|||

Rсж вычисляют по формуле |

|

2 |

7 |

||

|

Rсж |

Р 10 2, |

(11) |

3 |

|

|

|

F |

|

|

|

где Р – разрушающая нагрузка, Н; F – |

4 |

|

|||

первоначальная |

площадь |

поперечного |

|

|

|

сечения |

образца |

см2; 10 2 – |

коэффициент |

Рис. 2. Шарнирное |

|

пересчета в МПа. |

|

|

|||

|

|

устройство: 1 – шарик |

|||

За |

результат |

определения |

принимают |

стальной диаметром |

|

округленное до первого десятичного знака |

6–8 мм; 2 – металли- |

||||

среднее арифметическое значение испытаний |

ческие пластинки; |

3 – |

|||

прокладка из плотной |

|||||

трех образцов. |

|

|

бумаги; 4 – образец |

||

|

|

|

|

асфальтобетона |

|

3.2. Определение коэффициента водостойкости асфальтобетона

Способность асфальтобетона сопротивляться воздействию воды характеризуется коэффициентом водостойкости. Коэффициент водостойкости Кв представляет собой отношение показателя прочности после водонасыщения к показателю прочности сухого образца и определяется с точностью 0,01 по формуле

Кв = Rв / R20 , |

(12) |

где Rв – предел прочности водонасыщенных в вакууме образцов асфальтобетона при 20 °С, МПа; R20 – предел прочности сухих образцов асфальтобетона при температуре 20 °С, МПа.

3.3.Определение предела прочности на растяжение при расколе

Сущность метода заключается в определении нагрузки, необходимой для раскалывания образца по образующей.

Для испытания готовят три образца. Перед испытанием образцы термостатируют при температуре (0 ± 2) С в течение 1 ч. Температуру (0 ± 2) С создают смешением воды со льдом.

Предел прочности при расколе образцов определяют на гидравлическом прессе при заданной скорости движения плиты

пресса (3,0 ± 0,3) или (50 ± 1) мм/мин. |

|

|

|

|||

Образец, извлеченный |

из сосуда для термостатирования, |

|||||

|

устанавливают в центре нижней плиты |

|||||

Р |

пресса на боковую поверхность (рис. 3), |

|||||

затем опускают верхнюю плиту и |

||||||

|

||||||

|

останавливают |

ее |

выше |

уровня |

||

d |

поверхности образца на 1,5…2 мм. После |

|||||

|

этого включают электродвигатель пресса |

|||||

|

и |

начинают |

нагружать |

образец. |

||

Р

Рис. 3. Схема испытания образца на растяжение при расколе

Максимальное показание силоизмерителя принимают за разрушающую нагрузку.

Предел прочности при расколе Rр вычисляют по формуле

Rр |

Р |

2 |

|

|

|

10 |

, |

(13) |

|

hd |

где Р – разрушающая нагрузка, Н; h – высота образца, см; d – диаметр образца, см; 10 2 – коэффициент пересчета в МПа.

За результат определения принимают округленное до первого десятичного знака среднее арифметическое значение испытаний трех образцов.

3.4. Определение характеристик сдвигоустойчивости

Сущность метода заключается в определении максимальных нагрузок и соответствующих предельных деформаций стандартных цилиндрических образцов при двух напряженно-деформированных состояниях (рис. 4): при одноосном сжатии (а) и при сжатии специальным обжимным устройством по схеме Маршалла (б).

Для испытания асфальтобетона на сдвигоустойчивость готовят по разделу 1 четное число образцов в количестве не менее 6 шт.

Перед испытанием образцы выдерживают в течение 1 ч при температуре (50 ± 2) С в воде. Половина образцов предназначена для испытания по первой схеме нагружения, другая половина – по второй

(рис. 5).

Максимальные разрушающие нагрузки и соответствующие предельные деформации образцов определяют при двух схемах нагружения: при одноосном сжатии и при сжатии по схеме Маршалла. Скорость деформирования образцов для обеих схем нагружения составляет (50 ± 1) мм/мин.

Образец, извлеченный из термостатирующего устройства, устанавливают в центре нижней плиты пресса при первой схеме нагружения или в нижнюю часть обжимного устройства при второй схеме нагружения (см. рис. 4 и 5).

Верхняя плита пресса должна находиться на расстоянии 5…10 мм от верха образца или от верхней части обжимного устройства. После этого включают электродвигатель пресса и начинают нагружать образец.

В процессе испытания образца фиксируют максимальное показание силоизмерителя, которое принимают за разрушающую нагрузку. Одновременно с помощью индикатора перемещений замеряют предельную деформацию, соответствующую разрушающей нагрузке, и время нагружения образца по секундомеру. Допускается определять предельную деформацию по произведению постоянной скорости деформирования на время нагружения образца.

|

|

Рс |

|

|

Рм |

а) |

|

|

б) |

|

|

|

|

|

|||

|

|

||||

|

|

|

|

|

|

= / 4

|

|

|

|

|

Рс |

|

Рм |

|

|

||

|

|

|

|

Рис. 4. Схема испытания образцов на сдвигоустойчивость

1

2

3

4

Рис. 5. Обжимное устройство: 1 – шарнир; 2 – цилиндрические обоймы; 3 – образец; 4 – нижняя плита пресса

Для каждого образца, испытанного на одноосное сжатие и по схеме Маршалла, вычисляют работу А, затраченную на разрушение, по формуле

А = Р · l / 2, |

(14) |

где А – работа, Дж; Р – разрушающая нагрузка, Н; l – предельная деформация, мм.

Среднюю работу деформирования образцов при одноосном сжатии и при сжатии по схеме Маршалла вычисляют с точностью до второго десятичного знака как среднее арифметическое значение результатов испытания трех образцов.

Коэффициент внутреннего трения асфальтобетона tgφ вычисляют

по формуле |

3 AM AC |

|

|

|

tg |

, |

(15) |

||

|

||||

|

3AM 2AC |

|

||

где АМ и АС – средняя |

работа деформирования |

образцов |

||

асфальтобетона при испытании соответственно по схеме Маршалла и при одноосном сжатии, Дж.

Лабораторный показатель сцепления при сдвиге Сл |

вычисляют по |

|||

формуле |

|

|

|

|

Cл |

1 |

(3 2tg ) Rсж, |

(16) |

|

6 |

||||

|

|

|

||

где Rсж – предел прочности при одноосном сжатии, определенный при температуре 50 С по п. 3.1, МПа.

4. ТЕХНИКА БЕЗОПАСНОСТИ ПРИ ВЫПОЛНЕНИИ ЛАБОРАТОРНОЙ РАБОТЫ

4.1.Общие требования

4.1.1.К работе в лабораториях дорожно-строительных материалов допускаются лица, прошедшие инструктаж по технике безопасности.

Инструктаж студентов проводит преподаватель, руководствуясь

[6 – 10] .

4.1.2.Лаборатории, в которых производят работы с битумами и асфальтобетонными смесями, должны быть оборудованы приточновытяжной вентиляцией. Вентиляция должна включаться за 20 мин до начала работы и выключаться по окончании работы.

4.1.3.Организация рабочих мест в лабораториях должна обеспечивать удобство и безопасность выполнения лабораторных работ при минимальной затрате труда на переноску проб, образцов и приборов.

4.1.4.Работающие в лаборатории до начала проведения экспериментов должны быть хорошо ознакомлены со свойствами материалов, с которыми придется работать, и необходимыми условиями безопасного проведения опытов.

4.1.5. Перед включением приборов и электрооборудования необходимо ознакомиться с правилами техники безопасности при их эксплуатации поинструкциям,которыенаходятся укаждогоприбора.

4.1.6.При выполнении работы необходимо надевать спецодежду : фартуки или халаты и рукавицы.

4.1.7.По окончании работы следует отключить электроэнергию, привести в порядок рабочее место.

4.1.8. В лабораториях для оказания помощи при несчастных случаях должны быть аптечки с набором необходимых медикаментов, включая нейтрализующие вещества (растворы соды, борной кислоты, йодной настойки, нейтральногомыла,мазь от ожогов, вата, бинтыи др.).

4.1.9.В помещениях лаборатории запрещается:

убирать случайно пролитые огнеопасные жидкости при включенных электронагревательных приборах ;

оставлять на рабочем месте пропитанные горючими веществами тряпки и бумагу.

4.2.Правила безопасности при работе с битумами

иасфальтобетонными смесями

4.2.1.Вязкие нефтяные дорожные битумы являются горючими веществами с температурой вспышки выше 220 С и минимальной температурой самовоспламенения 368 С.

4.2.2.Предельно допустимая концентрация паров углеводородов битумов в воздухе рабочей зоны составляет 300 мг/ м3 [11].

4.2.3.Битумы являются малоопасными веществами и по степени воздействия на организм человека относятся к 4-му классу опасности [12]. Приготовление асфальтобетонных смесей в лабораторных условиях должно производиться при включенной приточно-вытяж-ной вентиляции с 10…15-кратным воздухообменом

[7].

4.2.4. Битум следует нагревать до рабочей температуры в металлических ковшах или чашах, заполненных на 70–75 % от объема, на электроплитках закрытого типа с асбестовой прокладкой или песчаных банях в вытяжном шкафу. Плитку для нагрева необходимо устанавливать в поддон с песком.

4.2.5.При изготовлении асфальтобетонной смеси и образцов из нее следует работать в спецодежде (халат или фартук, рукавицы).

4.2.6.Лабораторное оборудование (гидравлический пресс, термостат, весы и др.) должно находиться под вытяжными зонтами.

4.2.7. При работе с электронагревательными приборами и оборудованием (сушильные шкафы, термостаты, электроплитки, водяные бани и др.) запрещается:

нагревать материалы выше допустимых для них температур;

проверять температуру воды в водяной бане рукой;