- •Содержание

- •1 Исходные данные

- •1.1 Анализ особенности конструкции

- •1.2 Анализ условий работы детали

- •1.3 Определение класса детали

- •1.4 Выбор способов восстановления деталей

- •2.1 Расчёт припусков на механическую обработку

- •4 Техническое нормирование работ

- •Подготовительно-заключительное время на партию деталей, мин [11, табл. 6.3 - 6.9];

- •Время на отдых и личные потребности рабочего, мин [11, табл 6.1-2];

- •Список литературы

4 Техническое нормирование работ

005 Вертикально-сверлильная, дефект №2

Штучно-калькуляционное время при механической обработке:

(4.1)

(4.1)

где  основное время, мин;

основное время, мин;

вспомогательное время, мин;

вспомогательное время, мин;

Подготовительно-заключительное время на партию деталей, мин [11, табл. 6.3 - 6.9];

время

организационного и технологического

обслуживания рабочего места, мин [11,

табл. 5.17 - 20];

время

организационного и технологического

обслуживания рабочего места, мин [11,

табл. 5.17 - 20];

Время на отдых и личные потребности рабочего, мин [11, табл 6.1-2];

число

деталей в партии.

число

деталей в партии.

(4.2)

(4.2)

где

- длина хода режущего инструмента, мм;

- длина хода режущего инструмента, мм;

(4.3)

(4.3)

где  величина врезания, мм;

величина врезания, мм;

величина перебега, мм;

величина перебега, мм;

длина механической обработки, мм;

длина механической обработки, мм;

(4.4)

(4.4)

где  - вспомогательное время, связанное с

переходом, мин;

- вспомогательное время, связанное с

переходом, мин;

- вспомогательное время, связанное с

замером, мин [11, табл. 5.10-16];

- вспомогательное время, связанное с

замером, мин [11, табл. 5.10-16];

- вспомогательное время на установку и

снятие детали, мин [11, табл. 5.1-7].

- вспомогательное время на установку и

снятие детали, мин [11, табл. 5.1-7].

015 Сварочная, дефект №2

Штучно-калькуляционное время на заварку отверстия:

; (4.5)

; (4.5)

где D- диаметр завариваемой поверхности, мм

l- длина завариваемой поверхности, мм

S - подача , мм/об.

h- толщина наплавляемого слоя, мм

i- число слоев, мм;

Vпр-скорость подачи электродной проволоки , м/мин,

d-диаметр проволоки, мм;

a-коэффициент неполноты слоя

tB1- время на установку , закрепление и снятие детали, мин,

tB2-время на очистку и контроль 1м погонной длины наплавляемой поверхности м/мин,

Tпз- подготовительно-заключительное время на партию , мин,

Z-количество деталей в партии, шт,

L- длина завариваемой поверхности, м.

020 Вертикально-сверлильная, дефект №2

020 Нарезание резьбы, дефект №2

020 Вертикально-сверлильная, дефект №4

020 Нарезание резьбы, дефект №4

5 Проектирование приспособления, используемого при восстановлении детали

Основные требования, предъявляемые к зажимным устройсвам:

- надежность, износостойкость и жесткость;

- постоянная по величине сила закрепления и минимальное время закрепления-открепления заготовки или детали;

- отсутствие деформации заготовки и ее смещения в процессе закрепления.

- автоматизация процесса закрепления.

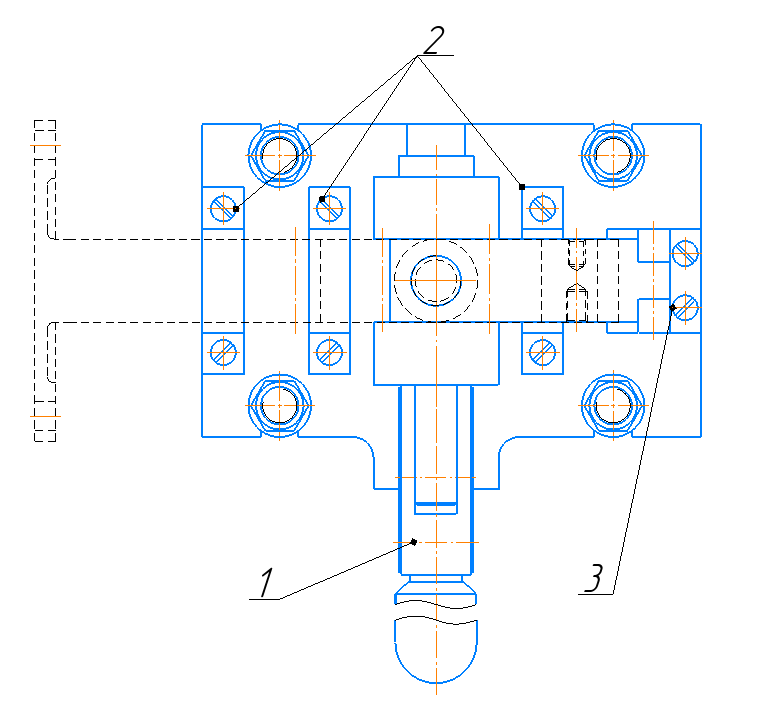

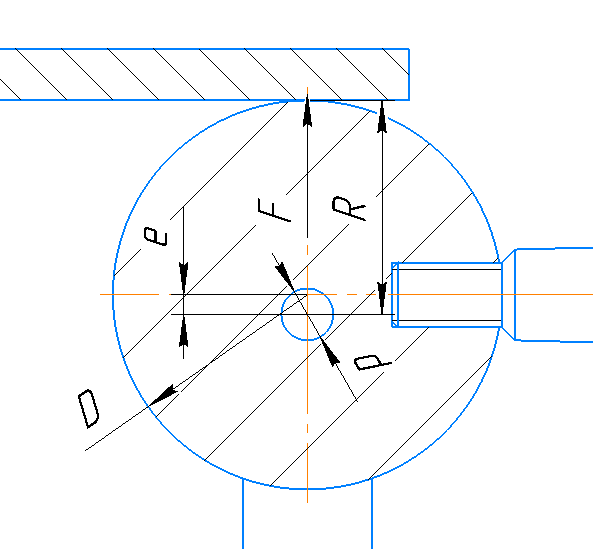

Разработанное приспособление, основанное на принципе действия эксцентрикового зажима, удовлетворяет всем указанным выше требованиям. Схема разработанного приспособления представлена на рисунке 5.1

1 – эксцентриковый механизм; 2 – подставка; 3 - коондуктор

Рисунок 5.1 – Разработанное приспособление

Перед началом операции механической обработки детали на станке деталь необходимо поместить на подставки. Затем, лапа приспособления поворачивается рабочим таким образом, что бы она находилась непосредственно над обрабатываемой деталью.

Далее, для фиксации детали в положении на приспособлении необходимо нажать на рукоятку эксцентрикового механизма. Поскольку эксцентриковый кулачок закреплен на опорах эксцентрично, при его повороте создается сила трения между эксцентриком и лапой приспособления. Данная сила трения гарантирует условие самоторможения эксцентрикового механизма

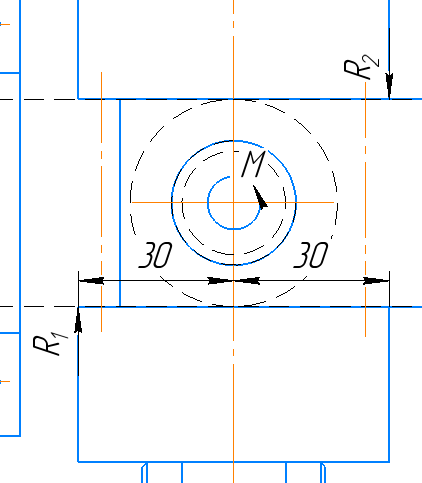

Произведем расчет разработанного приспособления для операции 020 Вертикально-сверлильная, дефект №2. Расчетная схема усилий, возникающих при выполнении операции на приспособлении, изображена на рисунке 5.2.

Рисунок 5.2 – Расчётная схема.

Наибольшее усилие на рабочем

органе, возникающий при операции

Определим силы реакции призм по оси x, составив уравнение сил в горизонтальной плоскости xy:

Рассчитаем действующую силу зажима. Условные обозначения при расчете:

s – толщина детали, мм.

P – усилине на рукоятке, Н.

L – длина рукоятки, мм.

D – диаметр эксцент рика, мм.

e – эксцентриситет, мм.

d – диаметр оси, мм.

f1 – коэффициент трения деталь – эксцентрик.

f2 – коэффициент трения ось – эксцентрик.

Определим углы трения по формуле:

(5.1)

(5.1)

Максимальный угол кругового клина:

(5.2)

(5.2)

Радиус-вектор точки контакта:

(5.3)

(5.3)

Условие самоторможения:

(5.4)

(5.4)

Условие выполняется.

Схема расчета усилия зажима представлена на рисунке 5.3.

Рисунок 5.3 – Схема работы эксцентрикового механизма.

Рассчитаем усилие зажима по формуле:

(5.5)

(5.5)

Найдем действительную силу трения, умножив усилие зажима на коэффициент трения стали о сталь f1 = 0,15:

Условие выполняется.

Заключение

В процессе выполнения курсовой работы по курсу «Восстановительные технологии» были выполнены следующие задачи:

– описали особенности конструкции детали (материал, термообработку, шероховатость и точность обработки, базовые поверхности);

– описали условия работы детали;

– выбрали способ восстановления детали;

– составили технические условия на контроль и сортировку деталей;

– разработали маршрут восстановления детали;

– рассчитали режимы резания и подобрали необходимое технологическое оборудование;

– определили норму времени и технологическую себестоимость восстановления.