Инженерная графика 1 курс НЕРАЗЪЕМНЫЕ СОЕДИНЕНИЯ ДЕТАЛЕЙ. СОЕДИНЕНИЕ СВАРКОЙ -7.19

.pdfВ. Я. ШЕВЧЕНКО

НЕРАЗЪЕМНЫЕ СОЕДИНЕНИЯ ДЕТАЛЕЙ. СОЕДИНЕНИЕ СВАРКОЙ

ОМСК 2003

Министерство путей сообщения Российской Федерации Омский государственный университет путей сообщения

В. Я. Шевченко

НЕРАЗЪЕМНЫЕ СОЕДИНЕНИЯ ДЕТАЛЕЙ. СОЕДИНЕНИЕ СВАРКОЙ

Утверждено редакционно-издательским советом университета

вкачестве методических указаний

кпрактическим занятиям по инженерной графике для студентов 1-го курса

Омск 2003

УДК 744; 621. 791. 052

ББК 34.641-18

Неразъемные соединения деталей. Соединение сваркой:

Методические указания к практическим занятиям по инженерной графике / В. Я. Шевченко; Омский гос. ун-т путей сообщения. Омск, 2003. 36 с.

Приведены краткие сведения о способах сварки и сварочных материалах. Подробно рассмотрены вопросы, касающиеся изображения и условного обозначения на чертежах наиболее распространенных видов сварных швов. В приложении даны 32 варианта заданий для выполнения расчетно-графичесой работы, а также приведен образец оформления сборочного чертежа.

Методические указания предназначены для студентов 1-го курса, будут полезны студентам старших курсов при выполнении курсовых и дипломных проектов.

Библиогр.: 16 назв. Табл. 9. Рис. 3.

Рецензенты: доктор техн. наук, профессор А. В. Бородин; канд. техн. наук, доцент К. Л. Панчук.

© Омский гос. университет путей сообщения, 2003

ОГЛАВЛЕНИЕ

Введение. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .5

1. Соединения сваркой. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .6 1.1. Виды сварки. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .. . . . . . . . . . .6

1.2. Сварочные материалы. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .6 1.3. Виды сварных соединений. . . . . . . . . . . . . . . . . . . . . . . . . . . . . .8 1.4. Условное обозначение швов на чертежах. . . . . . . . . . . . . . . . .12 1.5. Упрощения обозначений швов сварных соединений. . . . . .. . .15

2. Содержание и оформление задания. . . . . . . . . . . . . . . . . . . . . . . .. ..15 2.1. Задание на выполнение соединений сваркой. . . . . . . . . . . . . . 17

Приложение 1. Исходные данные для выполнения задания. . . . . .18

Приложение 2. Образец оформления чертежа. . . . . . . . . . . . . . .. . .34

Библиографический список. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .35

ВВЕДЕНИЕ

Для соединения между собой деталей машин и приборов существует множество способов. Под соединением следует понимать скрепление двух и более деталей в определенной последовательности для выполнения совместных действий.

Около 100 лет назад русские изобретатели Н. Н. Бенардос и Н. Г. Славянов открыли способ сваривания металлов с помощью электрической дуги Петрова. Выдающееся открытие быстро получило мировое признание. В начале прошлого века в России было принято решение о широком внедрении в промышленность сварки вместо клепки. Применение электросварки позволяет успешно заменять сложные объекты кузнечного и литейного производства более простыми сварными конструкциями. Трудами наших ученых создан способ автоматической сварки под флюсом, являющийся наиболее прогрессивным. Особенно велики заслуги в деле скоростной электросварки ученых Е. О. Патона, К. К. Хренова, Б. Е. Патона и др. Конструктивно и технологически эти соединения весьма разнообразны.

Соединения деталей подразделяются на следующие виды: разъемные – допускающие многократно выполнять их разборку и

последующую сборку; при этом целостность деталей, входящих в соединение, не нарушается. К ним относятся соединения резьбовыми деталями, шпонками, штифтами и др.;

неразъемные – разборка может быть осуществлена только такими средствами, которые приводят к частичному разрушению деталей, входящих в соединение (соединения сваркой, пайкой, склеиванием, заклепками);

подвижные – соединяющие валы механизмов, которые передают усилие от двигателя к исполнительному механизму (зубчатые, фрикционные);

неподвижные – соединения с гарантированным натягом. Неразъемные соединения широко применяются в технологическом

оборудовании, в электронных приборах, радиотехнических устройствах, вычислительной технике, устройствах автоматики и телемеханики.

В данных методических указаниях рассмотрены лишь некоторые из наиболее распространенных способов соединения деталей сваркой, приведены условное изображение сварных швов и их условное обозначение на чертежах и в технической документации.

1. СОЕДИНЕНИЯ СВАРКОЙ

Сварка – процесс получения соединения деталей при их местном или общем нагреве либо пластическом деформировании или совместном действии того и другого (ГОСТ 2601-84). Способы сварки определяются формой энергии для образования сварного соединения, видом источника энергии, техническими и технологическими признаками [1, 2, 3].

1.1. Виды сварки

Наиболее распространенные в технике виды сварки, а также стандарты, устанавливающие основные типы соединений, их конструктивные элементы и размеры, приведены в табл. 1. Подробно с различными видами сварки можно ознакомиться в ГОСТ 19521-74 [4].

В настоящее время в промышленности широко внедряются прогрессивные виды сварки, такие как плазменная, лучевая, электроконтактная и др.

Таблица 1

Виды сварки

Вид сварки |

Стандарт |

Ручная дуговая |

ГОСТ 5264-80 |

|

|

||

Автоматическая и полуавтоматическая дуговая |

ГОСТ 11533-76 |

|

под флюсом |

||

|

||

Дуговая в защитном газе |

ГОСТ 14771-76 |

|

Дуговая сварка алюминия и алюминиевых сплавов |

ГОСТ 14806-80 |

|

в инертных газах |

||

|

Электрошлаковая |

ГОСТ 15164-78 |

Нагретым газом винипласта и полипропилена |

ГОСТ 16310-80 |

|

|

1.2. Сварочные материалы

Сварочные материалы могут быть:

непосредственно участвующие в образовании сварного соединения – штучные плавящиеся электроды при ручной дуговой сварке, электродные проволоки, а также комбинированные электроды при дуговой сварке в защитном газе, под флюсом и при электрошлаковой сварке;

непосредственно не участвующие в образовании шва – неплавящиеся электроды (угольные, графитовые, вольфрамовые).

Электроды подразделяют на группы в зависимости от свариваемых материалов и изготавливают согласно требованиям ГОСТ 9466-75, ГОСТ 9467-75 и ГОСТ 10052-75. Каждому типу электродов соответствует несколько марок, которые характеризуются составом покрытия, маркой стержня и технологическими свойствами. Распространенные типы электродов приведены в табл. 2.

Таблица 2

Электроды для сварки конструкционных сталей (ГОСТ 9467-75)

Тип |

Марка |

Назначение |

|

|

|

|

|

Э42 |

ВСП-1 ОМА-2 |

Сварка углеродистых и низколегированных |

|

сталей |

|||

|

|

||

Э46 |

АНО-3 ОЗС-4 |

То же с повышенными требованиями по |

|

ударной вязкости |

|||

|

|||

|

|

||

Э60 |

УОНИ-13/55У |

То же для сварки арматуры и рельсов |

|

|

|

||

|

|

|

Во всех видах документации условное обозначение электродов состоит из марки, диаметра, группы электродов и стандарта, например:

Электроды АНО-3 ОЗС-4-3,0-2 ГОСТ 9467-75.

При автоматизированном процессе сварки используется сварочная проволока (табл. 3). Пример обозначения проволоки для сварки низкоуглеродистой стали:

Проволока 3 Св-08Г2С ГОСТ 2246-70.

Таблица 3

Сварочная проволока

Материал |

Марка |

|

Стандарт |

|

|

|

|

Сталь |

Св-08А |

|

|

низкоуглеродистая |

|

ГОСТ 2246-70 |

|

|

|

||

Сталь легированная |

Св-08Г2С |

|

|

|

|

|

|

Алюминий |

Св-Амц |

|

ГОСТ 7871-75 |

Латунь |

ЛК62-0,5 |

|

ГОСТ 16130-72 |

|

|

|

|

1.3. Виды сварных соединений |

|

||

Виды соединений (табл. 4) регламентируются стандартами, кроме этого в

них:

устанавливается форма подготовленных кромок (со скосом одной кромки, без скоса кромок, с криволинейным скосом одной кромки и т. д.); приводятся эскизы поперечного сечения кромок и выполненного

шва;

указывается характер шва (двусторонний, односторонний замковый, односторонний на съемной подкладке и др.);

устанавливаются пределы толщины свариваемого металла; приводится условное буквенно-цифровое обозначение соединения,

например: C1, C2, …; У1, У2, …; T1, Т2, … и т. д. Буква означает вид сварного соединения, число – номер шва по данному стандарту.

|

|

Таблица 4 |

|

|

Виды соединений |

|

|

|

|

|

|

Соединение |

Схема |

Буквенное |

|

обозначение |

|||

|

|

||

Стыковое |

|

С |

Угловое |

У |

|

|

|

|

|

|

|

|

|

|

|

|

Тавровое |

|

|

|

|

Т |

|

|||||

|

|

|

|

|

|

|

|

|

|

|

Внахлестку |

|

|

|

|

|

Н |

|

|

|

|

|

||

|

|

|

|

|

Не в каждом стандарте имеются все четыре вида соединений. Например, ГОСТ 11534-75 для ручной |

дуговой сварки устанавливает только угловые и тавровые соединения. В стандартах приводится |

множество вариантов соединений, например, ГОСТ 5264-80 для ручной дуговой сварки |

предусматривает |

51 соединение, а ГОСТ 14806-80 для дуговой сварки алюминия в инертных газах – 48 различных |

соединений. Обозначения основных швов для некоторых видов сварки приведены в табл. 5. |

1.4. Условное обозначение швов на чертежах

Для обозначения швов сварных соединений ГОСТ 2.312-72 устанавливает вспомогательные знаки, приведенные в табл. 6, которые выполняют сплошными тонкими линиями. Высота знаков должна быть одинакова с высотой цифр, входящих в обозначение шва.

Таблица 6

Знаки обозначения сварных швов

Номер знака 1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

Знак

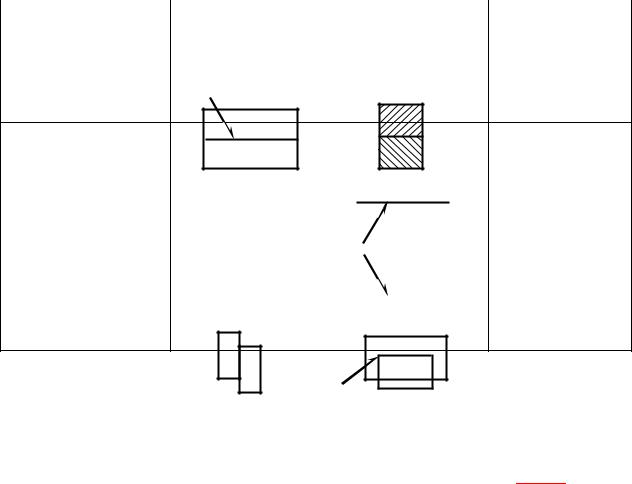

1 – шов прерывистый или точечный с цепным расположением

(l / t) (рис. 1, а);

2 – шов прерывистый или точечный с шахматным расположением (l

Z t) (рис. 1, б);

3 – усиление шва снять; 4 – наплывы и неровности шва обработать с плавным переходом к

основному металлу; 5 – знак, после которого указывают размер катета поперечного

сечения шва (размер катета выбирается в зависимости от толщины деталей);

6 – шов по замкнутой линии; 7 – шов по незамкнутой линии, если расположение шва ясно из

чертежа; 8 – шов выполнять при монтаже изделия.

а |

б |

Рис. 1. Виды швов

В условное обозначение шва может быть включено также буквенное обозначение способа сварки. Например, сварку автоматическую обозначают А, полуавтоматическую – П, в инертных газах плавящимся электродом – ИП, газовую – Г.