Лескин С.Т., Шелегов А.С., Слободчук В.И. Физические особенности и конструкция реактора ВВЭР-1000

.pdfНа верхней плите имеются отверстия для транспортировки и технологических операций с БЗТ. Для обеспечения циркуляции теплоносителя под крышкой верхнего блока в средней и верхней плитах предусмотрена перфорация, а во фланце опорной обечайки – щели. На внутренней поверхности опорной обечайки размещаются необлучаемые температурные образцы-свидетели корпусной стали.

Блок защитных труб ставится нижней плитой на подпружиненные головки кассет, тем самым поджимая их и препятствуя возникновению их вибрации, и в свою очередь сам через закрепленные в трех местах опорного фланца планки поджимается сверху фланцем крышки при затяжке главного разъема. Перфорированная обечайка БЗТ предназначена для выравнивания скоростей потоков теплоносителя, выходящего в кольцевую камеру верхних выходных патрубков реактора. Обечайка состоит из нижней цилиндрической части диаметром 3480 мм, средней части в виде усеченного конуса и верхней цилиндрической части диаметром 2930 мм. Толщина обечайки 50 мм.

Верхняя обечайка БЗТ предназначена для размещения и закрепления на ней верхней плиты, для передачи прижимающего усилия от крышки реактора к БЗТ и фиксации в плане верхней части БЗТ. Верхняя обечайка цилиндрической формы диаметром 3360 мм и имеет переменную толщину: у основания 75 мм, в верхней части − 45 мм. Верхняя обечайка устанавливается и закрепляется на средней плите. Обечайка имеет в средней части наружной поверхности бурт с закрепленными на нем регулировочными пластинами. Бурт обечайки воспринимает и передает прижимающее усилие от крышки при установленном на корпус реактора ВБ. На внутренней поверхности обечайки установлены и закреплены в пеналах контейнеры со сборками “тепловых” образцов-свидетелей корпусной стали. На внешней поверхности верхней обечайки БЗТ закреплены 3 шпонки. При установке БЗТ в реактор эти шпонки входят в шпоночные пазы, выполненные в верхней обечайке шахты, и фиксируют верхнюю часть БЗТ в плане относительно шахты.

61

2.4.5. Верхний блок с крышкой

ВКУ реактора выполнены выемными для обеспечения возможности осуществления перегрузки и контроля внутренней поверхности корпуса реактора.

На фланец корпуса реактора устанавливается верхний блок (ВБ), который внутренними поверхностями фланца крышки прижимает:

•фланец шахты к корпусу реактора через упругие трубчатые элементы;

•БЗТ − к подпружиненным головкам ТВС через пластины, закрепленные на бурте верхней обечайке БЗТ.

Всобранном реакторе между буртом верхней обечайки БЗТ и фланцем шахты обеспечен зазор 0,5 мм. Уплотнение фланцев корпуса и крышки реактора (главного разъема реактора) обеспечивается комплектом деталей главного уплотнения реактора. На крышке реактора устанавливаются металлоконструкция и траверса, образующие совместно с крышкой

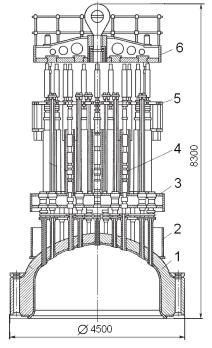

Рис. 2.14. Верхний блок с крышкой:

1 – траверса; 2 – дистанционирующая решетка; 3 – привод ШЭМ; 4 – каркас; 5 – обечайка; 6 – крышка

верхний блок реактора

(рис. 2.14).

На верхний блок устанавливается блок электроразводок (БЭР). На БЭР закрепляется кабельная разводка от электрооборудования приводов СУЗ, от датчиков каналов температурного контроля и каналов нейтронного измерения системы ВРК и сигнализатора течи патрубков крышки ВБ. Шлейфы подсое-

62

диняются с одной стороны к штепсельным разъемам на оборудовании ВБ, а с другой стороны – к штепсельным разъемам на панели бетонной шахты реактора.

Корпус и крышка реактора окружены теплоизоляцией с обеспечением доступа для осмотра и контроля состояния металла.

Верхний блок предназначен для:

1)уплотнения главного разъема реактора;

2)размещения и закрепления приводов СУЗ, каналов нейтронного измерения, каналов температурного контроля, воздушника реактора;

3)уплотнения разъемов и выводов приводов СУЗ, КНИ, ТК и воздушника реактора;

4)создания проектного прижимного усилия на шахту, БЗТ. Верхний блок состоит из следующих основных узлов:

1)крышки;

2)металлоконструкции;

3)траверсы;

4)приводов СУЗ.

Верхний блок представляет собой конструкцию, состоящую из крышки с патрубками, из металлоконструкций с траверсой и установленных приводов системы управления и защиты реактора, выводов разъемов КНИ и ТК.

Материал верхнего блока: крышка – 15Х2МФА, металлоконструкция – ВСт3, чехол, привода, механическая часть – 08Х18Н10Т. Масса верхнего блока – около116 т.

Крышка реактора является одним из основных узлов верхнего блока и предназначена для уплотнения реактора, размещения приводов ШЭМ, размещения выводов коммуникаций системы внутриреакторного контроля (ВРК) и их уплотнения, удержания от всплытия кассет, БЗТ и шахты реактора. Крышка реактора имеет тарельчатую форму и представляет собой штампосварную конструкцию, состоящую из “усеченного” эллипсоида и фланца.

На крышке размещаются:

1)патрубки СУЗ, ТК, КНИ и воздушника реактора;

2)чехловые трубы приводов СУЗ;

3)металлоконструкция верхнего блока;

4)трубопровод воздушника реактора.

63

В эллиптической части крышки выполнено 92 отверстия, в которых установлены и обварены 61 патрубок СУЗ, 16 патрубков КНИ, 14 патрубков ТК и 1 патрубок воздушника реактора. На наружной поверхности крышки приварено также 6 бобышек с резьбовыми гнездами для крепления штанг металлоконструкции верхнего блока. Фланец крышки выполнен цельнокованым. Во фланце выполнено 54 отверстия диаметром 180 мм под шпильки главного уплотнения реактора и резьбовые гнезда для закрепления системы центровки верхнего блока и секторов промежуточного кольца.

Патрубки СУЗ, ТК, КНИ и воздушника реактора приварены к крышке прочноплотными швами через переходную наплавку, выполненную в теле крышки в нижней части отверстий. Внутренняя поверхность каждого патрубка изолирована от контакта с теплоносителем приваренными рубашками из нержавеющей стали.

Крышка изготовлена из углеродистой низколегированной высококачественной стали марки 15Х2НФМА. Нижняя торцевая и внутренняя поверхности крышки покрыты антикоррозионной наплавкой из нержавеющей стали толщиной 8 мм.

На торцевой поверхности фланца предусмотрена контактная поверхность для прутковых прокладок уплотнения главного разъема. Все патрубки СУЗ, КНИ, ТК имеют одинаковые присоединительные размеры фланцевых разъемов с канавками для установки двух прокладок: никелевой для собственно уплотнения разъема и асбестовой − для образования полости сбора протечек. Во всех фланцах указанных патрубков (91 патрубок) сделаны отверстия с трубочками, которые группируются и заводятся в 6 датчиков контроля плотности разъемов патрубков.

Металлоконструкция ВБ предназначена для создания единой жесткой конструкции, обеспечивающей транспортировку ВБ и закрепление:

1)чехлов приводов СУЗ;

2)трубопровода воздушника реактора;

3)коллекторов и направляющих каналов охлаждения электромагнитов приводов СУЗ;

4)трубопроводов и сигнализаторов течи системы контроля протечек патрубков СУЗ, ТК и КНИ;

5)траверсы ВБ.

64

Металлоконструкция ВБ реактора состоит из каркаса и 6 штанг. Каркас металлоконструкции состоит из:

1)направляющих труб;

2)воздушного коллектора;

3)плиты верхней;

4)решетки дистанционирующей;

5)шестигранных труб.

Штанги выполнены в виде стержней круглого сечения, которые вворачиваются на резьбе в бобышки, приваренные к наружной поверхности крышки. Штанги обеспечивают создание жесткой конструкции ВБ и его транспортировку. Направляющие трубы устанавливаются на штанги и обеспечивают закрепление на них всех элементов металлоконструкции.

Воздушный коллектор состоит из двух плит и обечайки и обеспечивает отвод воздуха, охлаждающего электромагниты приводов СУЗ. Шестигранные трубы размещаются между верхней плитой коллектора и верхней плитой каркаса. Шестигранные трубы образуют тракт движения охлаждающего воздуха вдоль защитных чехлов приводов СУЗ. Верхняя плита каркаса и верхняя плита коллектора прижимают и дистанционируют шестигранные трубы с помощью штифтов, установленных на плитах в углах шестигранников труб. Решетка дистанционирующая обеспечивает с помощью ограничивающих стаканов центровку приводов СУЗ ограничителем перемещений приводов в горизонтальном направлении при сейсмических воздействиях.

На промежуточную плиту установлены вертикально 61 тонкостенная шестигранная нержавеющая труба, служащая для организации воздушного охлаждения блоков электромагнитов приводов ШЭМ и шесть коробок системы контроля плотности разъемов патрубков.

Каркас устанавливается на шесть штанг, предварительно ввернутых до упора в резьбовые гнезда бобышек крышки реактора, и закрепляется втулками и гайками. На вертикальные трубы каркаса устанавливается дистанционирующая решетка. Дистанционирующая решетка служит для центровки приводов ШЭМ и размещения датчиков указателя положения при монтаже и демонтаже верхнего блока, установленного на корпус реактора.

65

Траверса предназначена для транспортировки ВБ и предотвращения вылета привода СУЗ при обрыве защитного чехла или патрубка СУЗ на крышке реактора.

Траверса ВБ состоит из:

•круглой плиты с шестью отверстиями под направляющие трубы ВБ;

•усилительных радиальных ребер, приваренных к верхней поверхности плиты;

•серьги под крюк крана, закрепленной в центре плоскости плиты;

•ограждения, закрепленного на верхней поверхности плиты. Траверса устанавливается и закрепляется сверху каркаса метал-

локонструкции ВБ на направляющих трубах.

2.5. Оборудование бетонной шахты

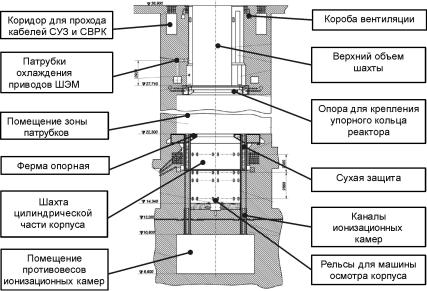

Реактор в сборе устанавливается в бетонной шахте (рис. 2.15), оборудование которой обеспечивает биологическую защиту от излучений со стороны активной зоны, надежное крепление реактора с учетом сейсмических нагрузок и тепловую изоляцию по наружной поверхности. Шахта выполняется из обычного бетона и имеет закладные металлические детали для крепления оборудования шахтного объема.

Бетонная шахта реактора разделительным сильфоном разделена по высоте на два объема:

1)верхний, заполняемый водой при перегрузке топлива или ВКУ реактора;

2)нижний, условно разделяемый фермой опорной на шахту зоны патрубков и шахту цилиндрической части корпуса.

Бетонная шахта через транспортный коридор, снабженный гидрозатвором, соединена с бассейном выдержки. Бетонная шахта реактора в сторону, противоположную расположению гидрозатвора, переходит в коридор над шахтами ревизии БЗТ и шахты реактора, образуя единый объем, который заполняется борным раствором для перегрузки внутрикорпусных устройств реактора или для перегрузки топлива.

В бетонной шахте реактора имеются кабельные коридоры для СУЗ и системы внутриреакторного контроля, воздуховоды рецир-

66

куляционных систем. После установки корпуса реактора в проектное положение и проведения гидравлических испытаний первого контура в помещении зоны патрубков устанавливается биологическая и тепловая защита. В помещении зоны патрубков биологическая защита выполнена из металлических коробов, заполненных специальным составом, в который входят серпентинитовая галя, кристаллический карбид бора, дробь чугунная литая. Для ослабления до допустимых значений потоков нейтронов и гамма-излучения в радиальном направлении вокруг корпуса реактора в районе активной зоны выполняется биологическая «сухая» защита. Она состоит из слоя серпентинитового бетона толщиной 720 мм и высотой 4,7 м, облицованного металлической оболочкой

Рис. 2.15. Бетонная шахта реактора

Использование в составе боковой защиты серпентинитового бетона, хорошо сохраняющего в процессе эксплуатации в химически связанном виде воду и обладающего большой радиационной стойкостью (до интегральных значений потока 1,5×1020 нейтр/см2 с энергией нейтронов > 0,8 МэВ), позволяет в достаточной мере

67

удовлетворять требованиям по нейтронной защите. Кроме того, применение серпентинитового бетона обеспечивает формирование поля тепловых нейтронов внутри бетона для нормальной работы ионизационных камер (ИК) системы управления и защиты (СУЗ).

В сухой защите имеются каналы, размещенные по двум концентрическим окружностям бетонной шахты, по 30 каналов в каждой окружности. Из них задействовано по 27 каналов для ионизационных камер и их противовесов и по 3 канала из каждой окружности для охлаждения. По каналам для противовесов также подается воздух для охлаждения бетона шахты и фермы. Кроме указанного, через «сухую» защиту и ферму проходят 6 труб для охлаждения бетона шахты. На вертикальную внутреннюю часть «сухой» защиты и облицовку бетонной шахты устанавливается теплоизоляция цилиндрической части корпуса реактора. Между вертикальной частью корпуса реактора и теплоизоляцией обеспечивается необходимый зазор для выполнения работ по наружному осмотру и ультразвуковому контролю цилиндрической части корпуса реактора.

На стадии строительных работ, до установки корпуса реактора в проектное положение, в пол шахты бетонируется анкерная тяга грузоподъемностью 625 т для проведения первоначального испытания кругового крана защитной оболочки. После окончания работ по испытанию крана выступающая из бетона часть анкерной тяги демонстрируется. Затем производится окончательная подготовка пола шахты к установке рельсов для манипулятора по ультразвуковому контролю и укладки теплоизоляции на горизонтальную часть шахты.

Оборудование бетонной шахты ядерного реактора предназначено для:

1)закрепления корпуса реактора;

2)герметичного разделения верхнего и нижнего объемов бетонной шахты реактора;

3)обеспечения прохода электрических, технологических коммуникаций и коммуникаций КИП к реактору;

4)обеспечения биологической защиты;

5)обеспечения теплоизоляции реактора;

6)размещения устройств, обеспечивающих контроль за нейтронной мощностью реактора.

68

Оборудование бетонной шахты реактора состоит из:

•фермы опорной;

•сильфона разделительного;

•деталей закладных;

•изоляции тепловой цилиндрической части корпуса реактора;

•изоляции тепловой зоны патрубков корпуса реактора;

•каналов измерительных ядерных;

•защиты биологической;

•деталей закладных и рельс;

•двери защитной.

2.6. Принцип действия реакторной установки

Реактор вырабатывает и передает теплоносителю 1-го контура тепловую энергию, которую выделяет топливная загрузка ТВС (активная зона) реактора при создании и поддержании цепной ядерной реакции деления тепловыми нейтронами ядер топлива 235U. Процесс создания и поддержания цепной ядерной реакции деления ядер 235U происходит следующим образом:

1)в результате самостоятельного деления ядер топлива и самопроизвольного распада осколков деления в активной зоне реактора появляются свободные быстрые нейтроны;

2)быстрые нейтроны, проходя через замедлитель и тормозясь, замедляются, отдавая часть своей энергии замедлителю, и переходят в медленные тепловые нейтроны;

3)тепловые нейтроны, обладая свойством делить ядра 235U, взаимодействуют с ядерным топливом и осуществляют цепную реакцию деления;

4)в результате цепной ядерной реакции деления возникают новые свободные быстрые нейтроны, которые, перейдя в тепловые, участвуют в дальнейшем делении ядер топлива, и так цикл повторяется.

Средой, используемой в реакторе в качестве замедлителя быстрых нейтронов и теплоносителя, обеспечивающего теплосъем с оболочки твэла, в которую заключено ядерное топливо активной зоны реактора, и передачу его теплоносителю второго контура, является раствор борной кислоты в химически обессоленной воде.

69

Регулирование мощности реактора и его останов производятся путем изменения в активной зоне реактора количества материала, поглощающего тепловые нейтроны, что приводит к уменьшению или увеличению делений ядер топлива тепловыми нейтронами. Регулирование мощности реактора и его останов производятся двумя независимыми системами с помощью двух разных способов:

•«механическая» система (СУЗ) регулирует мощность реактора перемещением вверх-вниз органов СУЗ (пучков поглощающих элементов) в ТВС топливной загрузки реактора (в активной зоне реактора). С помощью этой системы производятся быстрые (в течение нескольких секунд) изменения мощности и останов реактора;

•система «жидкостного» регулирования регулирует мощность реактора изменением концентрации борной кислоты (жидкого поглотителя нейтронов) в теплоносителе 1-го контура посредством ввода «чистого» конденсата или раствора борной кислоты.

Спомощью этой системы производятся медленные (в течение нескольких минут и более) изменения мощности и останов реактора.

Конструкция ВКУ исключает возможность непредусмотренного и приводящего к увеличению реактивности перемещения ТВС в активной зоне реактора и заклинивания органов СУЗ. Перегрузка ТВС в реакторе (выгрузка из реактора отработанных ТВС, перестановки в реакторе частично отработанных ТВС и загрузка в реактор свежих ТВС) производится один раз в год под слоем воды. Для этого реактор должен быть остановлен и разуплотнен, температура теплоносителя 1-го контура на выходе из активной зоны – менее 70 °С, а в бассейне выдержки при проведении работ по перегрузке топлива – менее 50 °С. ВБ снят с корпуса реактора. Корпус реактора, бетонная шахта над реактором и бассейн выдержки должны быть заполнены химобессоленной водой с концентрацией борной кислоты не менее 16 г/кг до уровня, необходимого для выгрузки ВКУ и перегрузки ТВС. Извлечение ВКУ из отработавшего на мощности реактора и транспортировка их в шахты ревизии выполняются под слоем воды, необходимом для обеспечения радиационной безопасности при их транспортировке.

70