Лескин С.Т., Шелегов А.С., Слободчук В.И. Физические особенности и конструкция реактора ВВЭР-1000

.pdfВ состав первого контура унифицированного ядерного реактора входят следующие компоненты.

1.Реактор. Водо-водяной реактор ВВЭР–1000 на тепловых нейтронах представляет собой цилиндрический сосуд, состоящий из корпуса и съемного верхнего блока с крышкой. В корпусе размещены внутрикорпусные устройства и активная зона реактора, состоящая из тепловыделяющих сборок. В качестве ядерного горючего используется слабообогащенная двуокись урана. Теплоносителем и замедлителем в реакторе является обессоленная вода с борной кислотой, концентрация которой изменяется в процессе эксплуатации. Реактор предназначен для выработки тепловой энергии в составе реакторной установки АЭС.

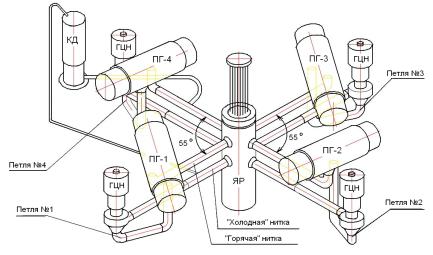

2.Четыре циркуляционных петли (рис. 2.1), в каждую из ко-

торых входят:

o главные циркуляционные трубопроводы Ду850;

o главный циркуляционный насос ГЦН–195М, предназначенный для создания циркуляции теплоносителя в первом контуре, который представляет собой вертикальный центробежный одноступенчатый насос с гидростатическим уплотнением вала, консольным рабочим колесом, осевым подводом воды и выносным трехфазным асинхронным электродвигателем с короткозамкнутым ротором;

o парогенератор ПГВ–1000, представляющий собой однокорпусный рекуперативный теплообменный аппарат горизонтального типа с погруженным трубным пучком, предназначен для выработки сухого насыщенного пара.

3.Cистема компенсации давления теплоносителя. Система поддержания давления для создания и поддержания давления в первом контуре, в стационарных режимах ограничения отклонений давления в переходных и аварийных режимах и снижения давления

врежиме расхолаживания.

4.Пассивная часть системы аварийного охлаждения зоны

(САОЗ), которая состоит из емкостей САОЗ, трубопроводов связи емкостей САОЗ с реактором и арматуры на этих трубопроводах. Система предназначена для аварийного охлаждения активной зоны реактора при разрывах трубопроводов РУ.

31

Рис. 2.1. Циркуляционная петля

5. Система аварийного газоудаления предназначена для уда-

ления парогазовой смеси из первого контура при аварийной ситуации, связанной с оголением активной зоны реактора и возникновением пароциркониевой реакции и выполнена как защитная система безопасности. Система состоит из трубопроводов с арматурой, соединяющих пространство под крышкой реактора, паровое пространство КД, коллекторы первого контура парогенераторов с барботером.

Полный геометрический объем первого контура составляет 370 м3. В табл. 2.1 приведены основные технические параметры реакторной установки В-320, включая большинство параметров первого контура.

32

Таблица 2.1 Технические характеристики реакторной установки

Характеристика |

Значение |

|

|

|

|

Мощность реактора тепловая, номинальная, МВт |

3000 |

|

|

|

|

Мощность энергоблока, электрическая, МВт |

1000 |

|

|

|

|

Давление в 1-м контуре (абсолютное) на выходе |

160 ± 3 |

|

из активной зоны, кгс/см2 |

||

Температура теплоносителя на выходе из реактора, ºС |

320 |

|

|

|

|

Подогрев теплоносителя в реакторе, ºС |

30,3 |

|

|

|

|

Расход теплоносителя через реактор, м3/ч |

84 800 |

|

Паропроизводительность в номинальном режиме, т/ч |

5880 |

|

|

|

|

Давление во 2-м контуре (в ПГ), абсолютное, кгс/см2 |

64±2 |

|

Температура пара при номинальной нагрузке, ºС |

278,5±2 |

|

|

|

|

Влажность генерируемого пара, %, не более |

0,2 |

|

|

|

|

Температура питательной воды, ºС |

220±5 |

|

|

|

|

Количество ТВС в активной зоне, шт. |

163 |

|

|

|

|

Количество твэлов в ТВС, шт. |

312 |

|

|

|

|

Количество регулирующих стержней в ТВС, шт. |

18 |

|

|

|

|

Количество приводов СУЗ, шт. |

61 |

|

|

|

|

Рабочая скорость перемещения, регулирующих стержней в |

2 |

|

режиме регулирования, см/с |

||

|

||

Производительность ПГ, т/ч |

1470 |

|

|

|

|

Количество твэл в активной зоне, шт. |

50 856 |

|

|

|

|

Расчетное давление в 1-м контуре, кгс/см2 |

180 |

|

Расчетная температура, ºС |

350 |

|

|

|

|

Температура теплоносителя на входе в реактор, ºС |

289,7 |

|

|

|

|

Среднее обогащение топлива, % |

3,13 |

|

|

|

|

Количество петель |

4 |

|

|

|

|

Количество парогенераторов |

4 |

|

|

|

|

33 |

|

2.2. Компоновка оборудования 1-го контура РУ В-320

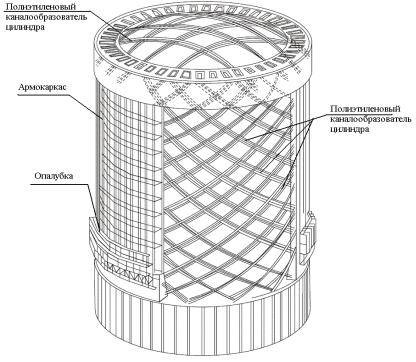

Оборудование 1-го контура заключено в предварительнонапряженную железобетонную герметичную оболочку (рис. 2.2), имеющую форму цилиндра со сферическим куполом и плоским основанием. Внутри герметичная оболочка облицована листовой сталью марки ВСт3сп5 толщиной 8 мм.

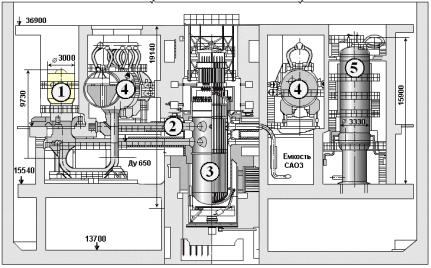

На рис. 2.3 представлено расположение оборудования 1-го контура в гермозоне.

В плане четыре циркуляционные петли (рис. 2.4) и оборудование, входящее в их состав, размещены попарно в двух диаметрально противоположных от реактора боксах. Реактор установлен в центре аппаратного зала в бетонной шахте. Корпус реактора размещен и зафиксирован от перемещений в плане опорным буртом на опорном кольце, закрепленном в опорной ферме

Рис. 2.2. Герметичная оболочка

34

бетонной шахты реактора. Фланец корпуса реактора закрепляется и фиксируется от перемещений в плане с помощью упорного кольца, закрепленного также в опорной ферме шахты реактора.

Рис. 2.3. Расположение оборудования в гермозоне:

1 – ГЦН; 2 – главный циркуляционный трубопровод Ду 850; 3 – реактор; 4 – парогенератор; 5 – компенсатор давления

Обеспечение сейсмостойкости оборудования РУ реализовано, в основном, за счет установки гидроамортизаторов, которые препятствуют большим смещениям оборудования и трубопроводов относительно оболочки и друг относительно друга при воздействии землетрясения.

С точки зрения обслуживания, компоновкой предусмотрено деление здания на зоны обслуживаемые и необслуживаемые. Так, например, электродвигатели ГЦН и электродвигатели арматуры на трубопроводах САОЗ и трубопроводах системы компенсации объема, нуждающиеся в частичном обслуживании, защищены стенами от оборудования, обладающего большой активностью (главные циркуляционные трубопроводы, парогенераторы).

35

Главные циркуляционные трубопроводы, соединяют оборудование главного циркуляционного контура и предназначены для организации циркуляции теплоносителя через реактор по четырем петлям:

реактор → парогенератор → ГЦН → реактор.

Рис. 2.4. Циркуляционные петли

Угол между парными петлями 55°. Каждая из четырех циркуляционных петель имеет “горячую” и “холодную” нитки. Участки между выходными патрубками реактора и входными патрубками ГЦН называются “горячими” нитками. Участки между выходными патрубками ПГ и патрубками всаса ГЦН, между нагнетающими патрубками ГЦН и входными патрубками реактора называются “холодными” нитками. По “горячим” ниткам нагретый в реакторе теплоноситель подается к парогенераторам. По “холодным” ниткам охлажденный теплоноситель возвращается из парогенераторов в реактор. Для обеспечения циркуляции теплоносителя между реактором и парогенераторами в «холодных» нитках установлены ГЦН.

36

2.3. Реактор ВВЭР-1000. Общие сведения

Реакторная установка В-320 с реактором ВВЭР-1000 является составной частью энергоблока АЭС и совместно с турбогенератором используется для производства электроэнергии в базовом режиме. Назначение реакторной установки – выработка сухого насыщенного пара для турбогенераторной установки, где тепловая энергия пара преобразуется в электрическую энергию. Реакторная установка В-320 оснащена модернизированным серийным ядерным реактором ВВЭР-1000 корпусного типа с водой под давлением тепловой мощностью 3000 МВт.

Энергетический реактор ВВЭР-1000 предназначен для:

1)создания в активной зоне реактора контролируемой и управляемой цепной ядерной реакции;

2)превращения части энергии деления ядер (всех видов) в топливе в тепловую энергию и передачи ее теплоносителю 1-го контура;

3)поддержания контролируемой и управляемой цепной ядерной реакции на уровнях мощности, обеспечивающих выделение тепловой мощности в реакторе от 0 до 3000 МВт;

4)обеспечения работы РУ в составе энергоблока АЭС в базовом режиме на 100 % уровне мощности в течение 7000 ч за одну кампанию.

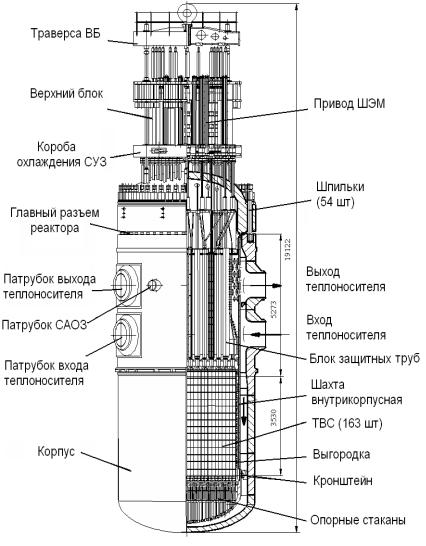

Реактор представляет собой вертикальный цилиндрический корпус с эллиптическим днищем (рис. 2.5), внутри которого размещаются активная зона и внутрикорпусные устройства. Сверху реактор герметично закрыт крышкой с установленными на ней приводами механизмов и органов регулирования и защиты реактора и патрубками для вывода кабелей датчиков внутриреакторного контроля. Крепление крышки к корпусу осуществляется шпильками.

В верхней части корпуса имеются патрубки для подвода и отвода теплоносителя (по два патрубка на петлю), расположенные в два ряда, а также патрубки для аварийного подвода теплоносителя при разгерметизации первого контура. Применение в конструкции реактора ВВЭР-1000 корпуса с двухрядным расположением патрубков позволяет уменьшить габариты корпуса по патрубкам в плане по сравнению с однорядным, а также упрощает схему цирку-

37

ляции теплоносителя в реакторе за счет разделения потока теплоносителя сплошной кольцевой перегородкой.

Рис. 2.5. Общий вид реактора ВВЭР-1000

38

Принудительная циркуляция теплоносителя осуществляется по четырем замкнутым петлям 1-го контура за счет работы главных циркуляционных насосов (ГЦН). Вода 1-го контура, охлажденная в парогенераторах, поступает в реактор через нижний ряд напорных патрубков, проходит вниз по кольцевому зазору между корпусом и шахтой внутрикорпусной, затем через перфорированное эллиптическое днище и опорные трубы шахты входит в ТВС. Из ТВС через перфорированную нижнюю плиту БЗТ теплоноситель выходит в межтрубное пространство БЗТ, в кольцевой зазор между шахтой и корпусом и через четыре верхних выходных патрубка корпуса выходит из реактора.

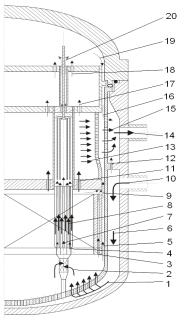

В режиме принудительной циркуляции (работают ГЦН) теплоноситель первого контура поступает в реактор (рис. 2.6) от ГЦН через входные патрубки (поз. 10).

Рис. 2.6. Схема движения теплоносителя в корпусе реактора

1 – в отверстия эллиптического днища шахты; 2 – вход в опорные стаканы; 3 – в каналы выгородки; 4 – в направляющие трубы каналов ПЭЛ; 5 – между выгородкой и шахтой; 6 – в опускной кольцевой зазор; 7 – в центральную трубку ТВС; 8 – охлаждение твэлов; 9 – в зазор между БЗТ и шахтой; 10 – вход в реактор; 11 – через отверстия опорной плиты БЗТ; 12 – от входных к выходным патрубкам; 13 – через перфорацию обечайки БЗТ; 14 – выход из реактора; 15 – через перфорацию шахты; 16 – выход из-под крышки; 17 – через среднюю плиту БЗТ под крышку; 18 – через верхнюю плиту БЗТ под крышку; 19 – в щели между буртом БЗТ, крышкой и шахтой; 20 – выход из защитных каркасов

39

Далее теплоноситель проходит вниз по кольцевому зазору (поз. 6) между шахтой и корпусом, затем через отверстия в опорной части конструкции шахты 1 попадает через щели в опорных стаканах (поз. 2) в ТВС и поднимается вверх (поз. 4, 7 и 8) по тепловыделяющим сборкам.

Нагретый теплоноситель выходит из головок ТВС в межтрубное пространство блока защитных труб и через перфорированную обечайку блока и шахты (поз. 13, 16) отводится по выходным патрубкам из реактора в парогенераторы (поз. 14).

Кроме основного потока теплоносителя, имеются потоки теплоносителя для охлаждения конструктивных элементов БЗТ, органов СУЗ (поз. 11, 16, 17, 18, 19 и 20).

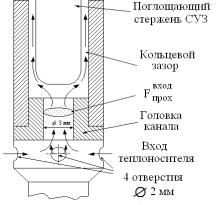

Для охлаждения органов СУЗ в нижней части направляющих каналов для поглощающих стержней имеются отверстия для прохода теплоносителя диаметром 4 мм (рис. 2.7). Раньше этих отверстий было четыре, они располагались под углом 90° друг относительно друга. Сейчас применяются ТВС с направляющими каналами, где имеется только два отверстия, расположенных на одной оси. Это объясняется тем, что при наличии четырёх

отверстий после падения органов регулирования СУЗ на нижние концевые выключатели под действием защиты реактора при распитанных электромагнитах ШЭМ может произойти всплытие ПС СУЗ под действием восходящего потока теплоносителя (что и имело место в практике эксплуатации, в частности на ЗАЭС). С целью предотвращения всплытия ОР СУЗ, инструкцией по ликвидации аварий предписывается подать питание на приводы СУЗ после срабатывания аварийной защиты реактора.

40