ПРОЕКТИРОВАНИЕ ПРИВОДА ДВУХЦИЛИНДРОВОГО

.pdf

y r COS l

1 (r / l)2 SIN 2

1 (r / l)2 SIN 2

Откуда, учитывая, что перемещение ползуна |

s l r y , |

|

||||||

После преобразований получим |

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

S r (1 |

1 |

COS |

( |

1 |

)2 |

SIN 2 ) |

|

|

|

|

(4.1) |

||||||

|

|

|

|

|

|

|||

|

|

|

|

|

||||

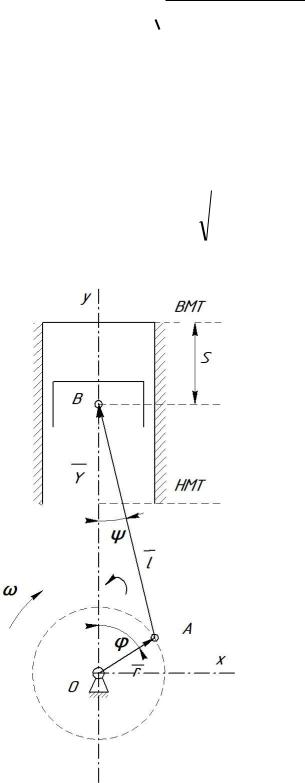

Рис 4.1

21

Где величина геометрического параметра будет rl .

Скорость точки В найдем беря производную по времени от выражения для перемещения (4.1).

V r (SIN |

SIN COS |

|

) |

|

||||

|

|

|

|

|

|

(4.2) |

||

|

|

1 |

)2 |

SIN 2 |

||||

|

|

|

|

|

||||

|

( |

|

|

|

||||

|

|

|

|

|

||||

|

|

|

|

|

||||

Аналогичным образом, беря производную от (4.2), можно найти выражение для ускорения точки В. В данном проекте при силовом расчете механизма инерционные силы и моменты не учитываются. Поэтому выражение для ускорения точки В не приводится.

Таким образом, применение аналитических методов анализа (синтеза)

плоских механизмов позволяет выводить аналитические зависимости кинематических параметров звеньев и характерных точек механизма.

4.3 Аналог скорости

Как видно из выражения (4.2) кинематические параметры ведомого звена зависят от скорости ведущего. Для удобства анализа работы механизма скорость ведомого звена удобно выражать в функции обобщенных координат ведущего звена, в качестве которых выбираются либо угол поворота , либо перемещение S ведущего звена. Такое выражение называется аналогом

скорости.

Так как аналог скорости зависит только от обобщенных координат и не зависят от времени кинематическое исследование механизма можно вести чисто геометрическим методом.

Для рассмотренного выше примера расчета КПМ аналогами скорости я

ползуна, как следует из выражений (4.2), очевидно будут:

22

S ' r (SIN |

|

SIN COS |

|

) |

|

|||

|

|

|

|

|

|

(4.3) |

||

|

||||||||

|

|

|

1 |

)2 |

SIN 2 |

|||

|

( |

|

||||||

|

|

|

||||||

|

|

|

||||||

Чтобы наглядно представить характер изменения функций положения и функций аналога скорости строят их графики.

4.4.Построение графиков функции перемещения,

ианалога скорости

Построение графиков функций целесообразно производить на

компьютере с помощью программы ''EXCEL”. Используя эту же программу можно оформить таблицы результатов расчетов этих величин, а также построить соответствующие графики.

Условимся координату S1 ( ) считать положительной. Расчеты S1 ( )

производят за полный оборот кривошипа с интервалом φ = 15о. Для построения графика функции перемещения для второго ползуна S2 ( ) , в

формуле (4.6) угол заменяют на ( 2 ) .

Результаты расчетов по формулам (4.1) и (4.2) сводятся в таблицу.

таблица 4.1

Расчет кинематических параметров ползунов КПМ

град |

рад |

S1 (м) |

S2 (м) |

S'1 (м) |

S'2 (м) |

S"1 (м) |

S"2 (м) |

|

|

|

|

|

|

|

|

0 |

0 |

0 |

0,031263 |

0 |

-0,02842 |

0,034105 |

-0,00568 |

15 |

0,261799 |

0,00115878 |

0,023716 |

0,008777 |

-0,02887 |

0,032375 |

0,002433 |

30 |

0,523599 |

0,00451813 |

0,016342 |

0,016672 |

-0,02707 |

0,027455 |

0,011368 |

45 |

0,785398 |

0,00974518 |

0,009745 |

0,022938 |

-0,02294 |

0,020096 |

0,020096 |

60 |

1,047198 |

0,01634176 |

0,004518 |

0,027074 |

-0,01667 |

0,011368 |

0,027455 |

75 |

1,308997 |

0,02371637 |

0,001159 |

0,028873 |

-0,00878 |

0,002433 |

0,032375 |

|

|

|

|

23 |

|

|

|

90 |

1,570796 |

0,03126251 |

2,3E-13 |

0,02842 |

-1,3E-07 |

-0,00568 |

0,034105 |

105 |

1,832596 |

0,03842788 |

0,001159 |

0,026031 |

0,008777 |

-0,01228 |

0,032375 |

120 |

2,094395 |

0,04476222 |

0,004518 |

0,022152 |

0,016671 |

-0,01705 |

0,027455 |

135 |

2,356194 |

0,04993778 |

0,009745 |

0,017254 |

0,022938 |

-0,0201 |

0,020096 |

150 |

2,617994 |

0,05374381 |

0,016342 |

0,011749 |

0,027074 |

-0,02177 |

0,011368 |

165 |

2,879793 |

0,0560629 |

0,023716 |

0,005935 |

0,028873 |

-0,02253 |

0,002433 |

180 |

3,141593 |

0,05684092 |

0,031262 |

2,79E-18 |

0,02842 |

-0,02274 |

-0,00568 |

195 |

3,403392 |

0,0560629 |

0,038428 |

-0,00593 |

0,026031 |

-0,02253 |

-0,01228 |

210 |

3,665191 |

0,05374381 |

0,044762 |

-0,01175 |

0,022152 |

-0,02177 |

-0,01705 |

225 |

3,926991 |

0,04993778 |

0,049938 |

-0,01725 |

0,017254 |

-0,0201 |

-0,0201 |

240 |

4,18879 |

0,04476222 |

0,053744 |

-0,02215 |

0,011749 |

-0,01705 |

-0,02177 |

255 |

4,45059 |

0,03842788 |

0,056063 |

-0,02603 |

0,005935 |

-0,01228 |

-0,02253 |

270 |

4,712389 |

0,03126251 |

0,056841 |

-0,02842 |

8,35E-08 |

-0,00568 |

-0,02274 |

285 |

4,974188 |

0,02371637 |

0,056063 |

-0,02887 |

-0,00593 |

0,002433 |

-0,02253 |

300 |

5,235988 |

0,01634176 |

0,053744 |

-0,02707 |

-0,01175 |

0,011368 |

-0,02177 |

315 |

5,497787 |

0,00974518 |

0,049938 |

-0,02294 |

-0,01725 |

0,020096 |

-0,0201 |

330 |

5,759587 |

0,00451813 |

0,044762 |

-0,01667 |

-0,02215 |

0,027455 |

-0,01705 |

345 |

6,021386 |

0,00115878 |

0,038428 |

-0,00878 |

-0,02603 |

0,032375 |

-0,01228 |

360 |

6,283185 |

1,7064E-34 |

0,031263 |

-8,4E-18 |

-0,02842 |

0,034105 |

-0,00568 |

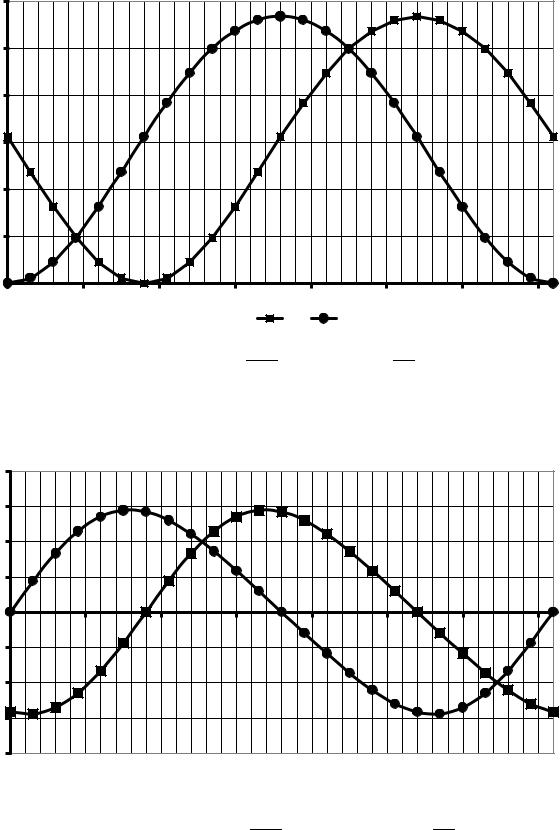

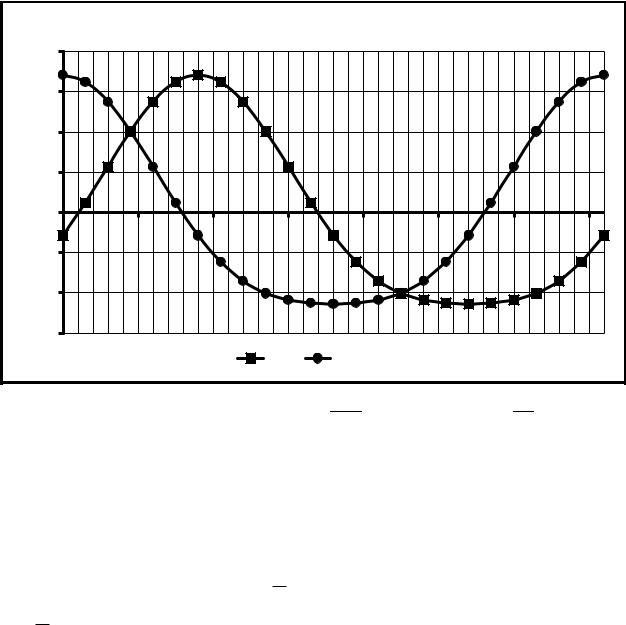

По данным (таблицы 4.1 ) с помощью той же программы строим графики

соответствующих зависимостей рис 4.2, 4.3,4.4

24

S(м) |

|

|

перемещени ползуна |

|

|

|||

|

|

|

|

|

|

|

|

|

0,06 |

|

|

|

|

|

|

|

|

0,05 |

|

|

|

|

|

|

|

|

0,04 |

|

|

|

|

|

|

|

|

0,03 |

|

|

|

|

|

|

|

|

0,02 |

|

|

|

|

|

|

|

|

0,01 |

|

|

|

|

|

|

|

|

0 |

|

|

|

|

|

|

|

|

0 |

50 |

100 |

150 |

200 |

250 |

300 |

350 |

|

|

|

|

|

s2 |

S1 |

|

|

угол (град) |

|

|

|

|

|

|

|

||

|

Рис.4.2 ( = 1,36 град; = 0,053 |

м ) |

|

|

||||

|

|

|

|

мм |

|

мм |

|

|

S' (м) |

|

|

аналог скорости |

|

|

|

||

|

|

|

|

|

|

|

|

|

0,04 |

|

|

|

|

|

|

|

0,03 |

|

|

|

|

|

|

|

0,02 |

|

|

|

|

|

|

|

0,01 |

|

|

|

|

|

|

|

0 |

|

|

|

|

|

|

угол (град) |

|

|

|

|

|

|

|

|

0 |

50 |

100 |

150 |

200 |

250 |

300 |

350 |

-0,01 |

|

|

|

|

|

|

|

-0,02 |

|

|

|

|

|

|

|

-0,03

-0,04

S'2

S'2  S'1

S'1

Рис.4.3 ( = 1,622 градмм ; ′ = 0,00034 ммм )

25

S" (м) |

|

|

аналог ускорений |

|

|

|

||

|

|

|

|

|

|

|

|

|

0,04 |

|

|

|

|

|

|

|

|

0,03 |

|

|

|

|

|

|

|

|

0,02 |

|

|

|

|

|

|

|

|

0,01 |

|

|

|

|

|

|

|

|

0 |

|

|

|

|

|

|

|

угол (град) |

0 |

50 |

100 |

150 |

200 |

250 |

300 |

350 |

|

-0,01 |

|

|

|

|

|

|

|

|

-0,02 |

|

|

|

|

|

|

|

|

-0,03 |

|

|

|

|

|

|

|

|

|

|

|

S"2 |

S"1 |

|

|

|

|

|

|

Рис.4.4 ( = 1,572 |

град ; " = 0,00034 |

м ) |

|

|||

|

|

|

|

мм |

|

|

мм |

|

Для построения графика вычисляются масштабные коэффициенты:

Масштабный коэффициент для угла поворота равного 2

μ 2π ,[ рад ] ,мм

где - отрезок в мм, соответствующий этому углу поворота. (Черта над величиной говорит о чертежном значение этой величины)

Масштабный коэффициент для перемещения ползунов

μs |

2r |

,[ |

м |

] |

|

ys |

|

мм |

, |

|

|

|

где 2r – максимально значение хода поршня

ys - отрезок в мм, соответствующий максимальной величине хода поршня.

Масштабный коэффициент для аналога скорости

26

s' |

S ' |

|

|

м |

|

max |

, |

|

, |

||

|

|

||||

|

y |

' |

|

мм |

|

|

s |

|

|

|

|

где Smx' - максимальное значение величины аналога скорости,

ys' - отрезок в мм, соответствующий максимальной величине аналога скорости.

5 ОПРЕДЕЛЕНИЕ СУММАРНОГО ПРИВЕДЕННОГО

МОМЕНТА СИЛ.

Приведенный момент сил определяется из равенства мгновенной мощности звена приведения и суммы мгновенных мощностей сил,

действующих на поршни механизма.

За звено приведения выбран кривошип насоса, вращающийся относительно неподвижной оси со скоростью ωкр = const.

Пренебрегая силами трения и силами тяжести звеньев, приведенный момент сил Тпр звена приведения определяется из равенства:

|

|

Т прω F V ( ) F V ( ) |

|||||

|

|

|

кр |

B |

B |

B |

B |

|

|

VB |

SB |

|

|

|

|

или поскольку |

|

ωкр |

|

– аналог скорости точки В |

|||

|

|

|

|

|

|

|

|

|

Т пр F S |

F S |

|

Т пр Т пр |

|||

|

|

|

B 1 |

B |

2 |

1 |

2 |

где S' – аналоги скорости точки В поршня 3 и точки В' поршня 5 |

|||||||

заимствуются |

из результатов кинематического анализа механизма насоса |

||||||

(п.4). |

|

|

|

|

|

|

|

В курсовом проекте задана не сила FB, а среднее удельное давление на поршень pср, МПа предполагается постоянной. Поэтому, значение силы при известном диаметре поршня определяется из равенства:

27

F p |

πdП2 |

03 |

0,152. |

106 5301Н |

|

||||

B ср |

4 |

4 |

|

|

|

|

|||

В насосе двухстороннего действия оба хода поршня являются рабочими.

Это означает, что при движении поршня вниз в рабочем цилиндре по одну сторону поршня происходит всасывание жидкости, по другую – нагнетание, а при его движении вверх стороны меняются ролями.

Вследствие этого на поршень постоянно действует сила давления жидкости, направленная против его движения, причем поскольку pср = const, то FB =const в любом положении.

Результаты расчетов сводят в таблицу.

таблица 5.1 Приведенные моменты

град |

Т1 |

T2 |

Tсум |

Тсред |

Тизбыт |

0 |

0 |

150,669532 |

150,6695 |

189,1388 |

-38,4692 |

15 |

46,52966 |

153,069229 |

199,5989 |

189,1388 |

10,46013 |

30 |

88,3832 |

143,532333 |

231,9155 |

189,1388 |

42,77677 |

45 |

121,6065 |

121,606882 |

243,2134 |

189,1388 |

54,07462 |

60 |

143,5321 |

88,3837299 |

231,9158 |

189,1388 |

42,77709 |

75 |

153,0692 |

46,5302857 |

199,5995 |

189,1388 |

10,46071 |

90 |

150,6696 |

0,00066413 |

150,6703 |

189,1388 |

-38,4684 |

105 |

138,0022 |

46,5290248 |

184,5312 |

189,1388 |

-4,60751 |

120 |

117,4354 |

88,3826606 |

205,818 |

189,1388 |

16,67927 |

135 |

91,47256 |

121,606099 |

213,0787 |

189,1388 |

23,93991 |

150 |

62,28645 |

143,531891 |

205,8183 |

189,1388 |

16,67958 |

165 |

31,46269 |

153,069134 |

184,5318 |

189,1388 |

-4,60693 |

180 |

1,48E-14 |

150,669754 |

150,6698 |

189,1388 |

-38,469 |

195 |

31,46269 |

138,002456 |

169,4651 |

189,1388 |

-19,6736 |

210 |

62,28645 |

117,435697 |

179,7221 |

189,1388 |

-9,41661 |

225 |

91,47256 |

91,4729532 |

182,9455 |

189,1388 |

-6,19324 |

240 |

117,4354 |

62,2868715 |

179,7222 |

189,1388 |

-9,41652 |

255 |

138,0022 |

31,4631297 |

169,4653 |

189,1388 |

-19,6734 |

270 |

150,6696 |

0,00044275 |

150,6701 |

189,1388 |

-38,4687 |

285 |

153,0692 |

31,4622522 |

184,5314 |

189,1388 |

-4,60732 |

300 |

143,5321 |

62,2860236 |

205,8181 |

189,1388 |

16,67938 |

|

|

|

28 |

|

|

315 |

121,6065 |

91,4721706 |

213,0787 |

189,1388 |

23,93991 |

330 |

88,3832 |

117,435032 |

205,8182 |

189,1388 |

16,67947 |

345 |

46,52966 |

138,001978 |

184,5316 |

189,1388 |

-4,60712 |

360 |

4,43E-14 |

150,669532 |

150,6695 |

189,1388 |

-38,4692 |

ср = 189,1Нм

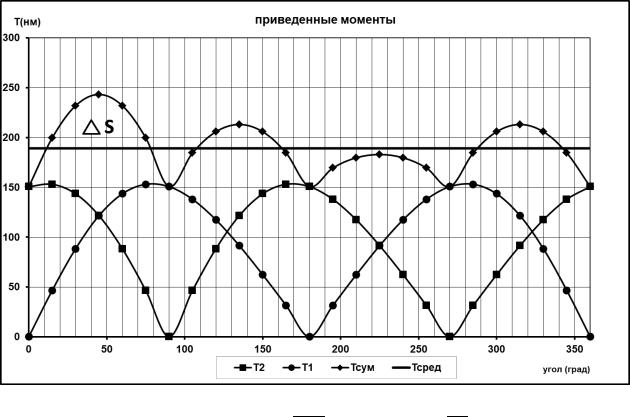

По результатам расчетов строят графики T1пр ( ),T2пр ( ),T пр ( ),Tсрпр ( ). (Рис.5.1)

Рис.5.1 ( = 1,579 градмм ; Т = 2,439 Нммм)

Для этого графика определяют масштабный коэффициент

T |

|

Tсрпр |

|

нм |

|

|

, |

|

, |

||

yср |

|

||||

|

|

|

мм |

||

где Tсрпр - среднее значение суммарного приведенного момента,

yср - отрезок в мм, соответствующий этому значению на графике.

29

5.1 Выбор электродвигателя привода насоса и расчет

параметров редуктора

Требуемую мощность двигателя определяют по формуле

P'эд |

|

Т пр |

ω |

|

|

ср |

кр |

, кВт, |

(5.1) |

||

|

|

|

|

||

η

где η – КПД машинного агрегата,

Tсрпр – суммарный приведенный момент внешних сил, приложенных к звеньям механизма.

КПД машинного агрегата при последовательном соединении его элементов

(рис 1.2) определяют по формуле:

η η12 η2 η3 ,

где η1 - 0,98…0,99 – КПД соединительной муфты; (при их отсутствии 1 1

) (принимаем 1=0,9)

η3 - 0,8…0,9 – КПД двухпоршневого насоса двухстороннего действия;

(принимаем 3 = 0,85);

η2 - КПД цилиндрического одноступенчатого редуктора определяется по формуле:

η2 =1 – [(φ3 + φ2) + mпψп],

где (φ3 + φ2)=0,02…0,05 – сумма коэффициентов потерь в зубчатой передачи и гидравлических потерь на перемешивание масла в картере редуктора (принимаем ( 3 + 2)=0,03);

ψп 0,005...0,01 - коэффициент потерь в одной паре подшипников.

(принимаем п = 0,008);

п = 2 – число пар подшипников.

Тогда 3 = 1 − (0,03 + 2 ∙ 0,008) = 0,81; а =0,55.

30