Азбестоцементні вироби

а) Роль цементу та води при виготовлені азбестоцементних виробів

Цементи - продукти тонкого помелу обпаленої сировини, що володіють здатністю після змішування з водою переходити з тістоподібного стану в кам’яноподібний.

Цемент – друга найважливіша частина сировинної суміші для виробництва азбестоцементних виробів. На відміну від звичайних будівельних розчинів і бетонів, де кількість води відповідає їх нормальної густоті, азбестоцементну масу готують у вигляді суспензії з вмістом до 10 л води на 1 кг цементу (В/Ц = 10 і більше). При наступних технологічних операціях з азбестоцементною суспензією за 1,5–2 год методами фільтрації, вакуумом зневоднення і пресування видаляють таку кількість води, що залишкова вологість азбестоцементної маси становить 23–25%. Крім цього при гідратації в'яжуче цементне тісто, що утворюється, має характеризуватися хорошими адгезійними властивостями (прилипати до волокна), малою водо утримуючою здатністю і має тверднути в міцний цементний камінь при зазначених вище умовах температури і вологості.

Портландцемент, що застосовується для виробництва азбестоцементних виробів, повинен відповідати вимогам ГОСТ 9835-77. Такий цемент виготовляють шляхом спільного подрібнення клінкеру нормованого складу і необхідної кількості гіпсу. Клінкер одержують випалюванням до спікання сировинної суміші, що забезпечує переважання в ньому високоосновних силікатів кальцію. За згодою споживачів, до складу цементу при помелі може бути введено не більше 3% домішок, що поліпшують в'яжучі властивості, і не більше 0,5% спеціальних домішок, що полегшують процес подрібнення клінкеру, але не погіршують якості цементу. Застосовують цемент марок 400 і 500. Марки цементу визначають по межах міцності при вигині зразків-балочок розміром 4х4х16 см і при стисканні їх половинок, виготовлених з пластичного цементного розчину складу 1:3 і випробуваних через 28 діб. Початок схоплювання цементу повинне наступати не раніше ніж через 1 год. 30 хв., а кінець – не пізніше 10 годин з моменту замішування. Допускаються за згодою підприємств інші терміни схоплювання, регульовані спеціальними домішками.

Тонкість помелу цементу повинна відповідати залишку на ситі № 008 в межах 8-13%, при цьому фактичні значення питомої поверхні цементів повинні коливатися в межах 2200-3200 см2/г. Тонкість помелу цементу має важливе значення в азбестоцементному виробництві. Чим тонше подрібнені зерна портландцементу, тим міцніше зв'язуються вони з волокнами азбесту і утримуються на їх поверхні. Але зі збільшенням тонкості помелу цементу зростає питома поверхня, а це тягне за собою підвищення його водоутримуючої властивості. Якщо використовувати надмірно подрібнений цемент, то сформований напівфабрикат буде містити підвищену кількість води, що знижує його об'ємну масу. Особливо несприятливо позначається тонке подрібнення цементу з високим вмістом С3А і C4AF. У зв'язку зі специфічними умовами виробництва азбестоцементних виробів, на окремих заводах отримують якісні азбестоцементні вироби і при використанні цементів, окремі параметри яких відрізняються від вимог ГОСТ 9835-77. Так, наприклад, якісні вироби на деяких вітчизняних і зарубіжних заводах отримували при наступних відхиленнях від вимог стандарту: при залишку на ситі 008, рівному 8-15%, тобто при більш грубозернистому цементі; при підвищеному вмісті С3А (8-12% ); при введенні до складу цементу 5-10% тонкомолотих мінеральних добавок (доменний гранульований шлак і вапняк). Цей досвід галузі ставить перед фахівцями завдання подальшого вдосконалення вимог стандарту на цемент для азбестоцементних виробів.

Піщанистий цемент отримують шляхом спільного тонкого подрібнення портландцементного клінкеру, кварцового піску (25-45%) і необхідної кількості гіпсу. Помел компонентів може бути і роздільним з подальшим їх змішуванням. Піщанистий цемент застосовують для виготовлення азбестоцементних листів і труб в тих випадках, коли тверднення їх здійснюється в гідротермальних умовах при підвищених тисках і температурах (в автоклаві). Твердіння піщанистого цементу відбувається як у результаті гідратації часток портландцементного клінкеру, так і внаслідок взаємодії продуктів їх гідратації (гідросилікатів, гідроокису кальцію та інших) з кварцовим піском в гідротермальних умовах. Азбестоцементні труби на піщанистому цементі характеризуються підвищеною стійкістю до дії кислих мінералізованих ґрунтових і стічних вод, що підвищує їх довговічність. Листові азбестоцементні вироби на піщанистому цементі після обробки в автоклаві, набувають високу міцність, тому їх можна відвантажувати споживачеві без тривалого витримування в теплому складі.

Вода, що застосовується для виробництва азбестоцементних виробів, не повинна містити мінеральні глинисті домішки, органічні речовини та продукти їх розкладу у великій кількості. Якщо у воді багато глинистих дрібнодисперсних речовин, вони заповнюють проміжки між зернами цементу, уповільнюють процес фільтрації азбестоцементної суспензії і знижують продуктивність формувальних машин. Осідаючи на поверхні волокон азбесту, глинисті частинки зменшують міцність зчеплення їх з цементом, що призводить до зниження механічної міцності азбестоцементу. Органічні речовини та продукти їх розкладу також несприятливо впливають на механічну міцність затверділого цементу. Морську воду через високу її насиченості мінеральними солями не використовують в азбестоцементному виробництві, так як вона викликає корозію металевої апаратури і погано промиває сітки і сукна формувальних машин.

Велике значення при виробництві азбестоцементних матеріалів має температура води. При підвищенні температури води зменшується в'язкість азбестоцементної суспензії та зростає швидкість гідратації цементу, суспензія інтенсивніше фільтрується через сітчастий циліндр, в результаті чого продуктивність машин збільшується. Оптимальна температура води залежить від хімічного складу цементу і дорівнює приблизно 30-40 ° С.

Одну природну воду використовують в азбестоцементному виробництві лише при запуску заводу. На діючих же заводах 60-75% вода знаходиться в безперервному кругообігу і лише 25-40% води надходить з водопровідної системи. При кругообігу вода містить в своєму складі компоненти цементу(технологічна вода). Застосування технологічної води, що містить розчинений гіпс, запобігає швидшому схоплюванню цементу, а через присутність в ній розчинених сульфатів натрію і калію погіршується фільтрованість азбестоцементних суспензій, тобто використання технологічної води дозволяє поліпшити деякі сторони технологічного процесу, але одночасно з цим можуть з'явитися і негативні явища. Ця обставина свідчить про необхідне подальше вивчення впливу властивостей води на технологічний процес виробництва та якість азбестоцементу.

б)Виготовлення азбестоцементних виробів

Залежно від витрати води, використовуваної для приготування азбестоцементної суміші, розрізняють три способи виготовлення азбестоцементних виробів:

мокрий, при якому виріб формують із суспензії азбестоцементу (8-16 %) і води (92-84 %);

напівсухий, при якому виріб одержують з концентрованої маси із вмістом води 20-40 %;

сухий, при якому виріб виготовляють зі зволоженої азбестоцементної суміші з вмістом води 12-16 %.

Технологія виготовлення азбестоцементних виробів включає наступні технологічні операції:

Приготування шихти являє собою змішання декількох сортів

азбесту (3, 4, 5 і 6 сортів з довжиною волокон від 0,3 до 10 мм) для забезпечення високої щільності і водоутримуючої здатності азбестоцементної маси. Залежно від способу виробництво здійснюється в різних пристроях. При мокрому способі виробництва – у турбозмішувачах, при сухому і напівсухому – спочатку в змішувачі сухих компонентів, потім у бетонозмішувачі циклічної дії.

Розпушування азбесту здійснюється в гідророзпушувачах чи

голендерах при мокрому способі, а в дезінтеграторах при всіх способах виробництва. Зазначена технологічна операція необхідна для розщеплення азбесту на окремі волокна.

Формування азбестоцементних виробів полягає у відфільтровані

води з азбестоцементної маси до необхідного ущільнення і надання їй заданих форм і розмірів (плоских чи хвилястих) шляхом пресування на пресах і безпрокладочних хвильоровщиках.

Твердіння азбестоцементних виробів проводять у дві стадії.

Перша стадія (попереднє твердіння) забезпечує подальше внутрішньозаводське транспортування виробів. Її тривалість – 6-8 годин. Виріб набирає міцність у пропарювальних камерах при температурі 50-60 0С. Друга стадія (остаточне твердіння) виконується у закритих приміщеннях (теплих складах) протягом 7 діб, якщо виріб виконаний на портландцементі, якщо в автоклавах, то для виготовлення застосовувався піщанистий цемент.

Механічна обробка являє собою обрізку крайок листів, обрізку

труб по торцях, обточування кінців і т.д. Ці види обробки виконують після остаточного твердіння виробів.

в) Призначення азбестоцементних виробів

Залежно від призначення азбестоцементні вироби поділяють на: покрівельні, стінові, декоративні, погонні та спеціальні.

Хвилясті покрівельні листи (шифер) (ДСТУ Б В 2.7.-53-96) –

основний

вид листових азбестоцементних виробів.

У загальному обсязі виробництва

покрівельних матеріалів складає 50 %.

Покрівельні листи випускають 6

типорозмірів: довжиною – 1,2...2…2,5 м;

шириною 0,69...1…1,15 м; товщиною 5,5...7…7,5 мм.

Довговічність шиферної покрівлі – 50

років. Хвилясті азбестоцементні листи

(ДСТУ Б В.2.7-53-96) і деталі до них призначені

для влаштування покрівель і стінових

огорож для будівель та споруд. За формою

поперечного перерізу (профілю) хвилясті

листи виготовляють двох видів, які

визначаються висотою та кроком хвилі

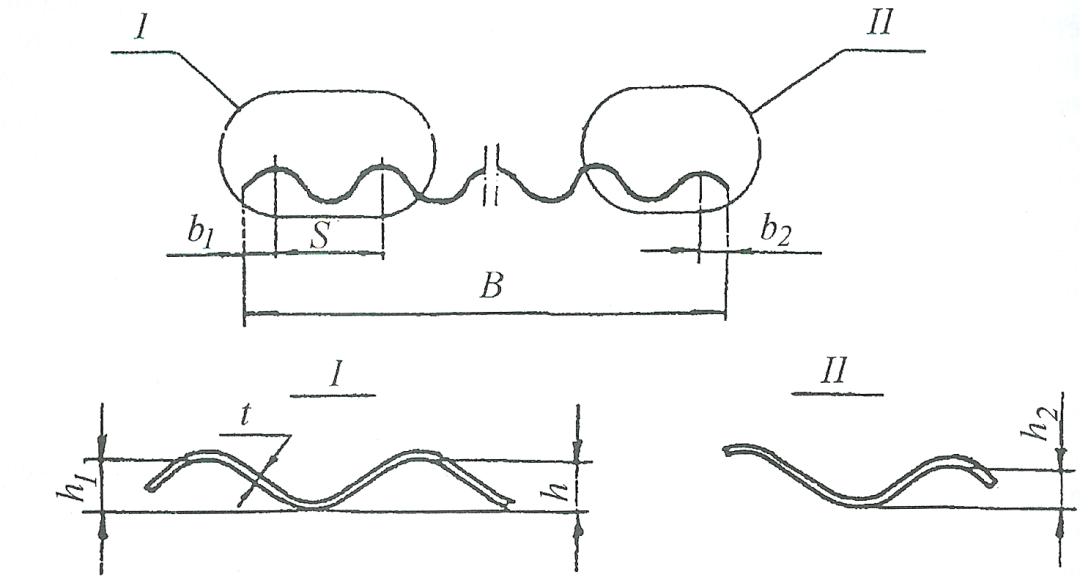

і позначаються 40/150 та 54/200 (в чисельнику

вказана висота (А), а в знаменнику (S) —

крок хвилі в мм) (рис 4).

основний

вид листових азбестоцементних виробів.

У загальному обсязі виробництва

покрівельних матеріалів складає 50 %.

Покрівельні листи випускають 6

типорозмірів: довжиною – 1,2...2…2,5 м;

шириною 0,69...1…1,15 м; товщиною 5,5...7…7,5 мм.

Довговічність шиферної покрівлі – 50

років. Хвилясті азбестоцементні листи

(ДСТУ Б В.2.7-53-96) і деталі до них призначені

для влаштування покрівель і стінових

огорож для будівель та споруд. За формою

поперечного перерізу (профілю) хвилясті

листи виготовляють двох видів, які

визначаються висотою та кроком хвилі

і позначаються 40/150 та 54/200 (в чисельнику

вказана висота (А), а в знаменнику (S) —

крок хвилі в мм) (рис 4).

В — ширина;

S — крок хвилі;

h — висота

Рис.4 - Форма поперечного перерізу хвилястого азбестоцементного листа

Листи можуть бути багатохвильовими. При цьому нормуються показники розмірів довжини (1750 мм), ширини (для листа 6-хвильового 54/200 — 1125 мм, для листа 7-хвильового 40/150 - 980 мм, 8-хвильового 40/150 - 1130 мм) та товщини листа (5,8; 6,0; 7,5 мм), а також висота рядової хвилі того листа, що перекриває (40, 54 мм) та того, що перекривається (32, 45 мм). Комплектуючі деталі можуть бути гребеневими, рівнобічними кутовими та лотковими. Листи можуть випускатись пофарбованими і тоді оцінюється рівномірність фарбування поверхні, яка повинна бути без розводів та плям, помітних на відстані 10 м.

Листи 40/150 8- та 7- хвильові призначені для влаштування горищних покрівель і стінових огорож житлових, громадських та сільськогосподарських будівель. Листи 54/200 товщиною 6 мм призначені також і для виробничих будівель. Листи 54/200 товщиною 7,5 мм призначені для влаштування покрівель без горищ і стінових огорож виробничих будівель та споруд. В деяких країнах, наприклад в Росії, випускається більш широка номенклатура хвилястих виробів, у тому числі розрізняють хвилясті листи: ВО — звичайного профілю (низький профіль), ВС - середнього профілю, ВП - підсиленого, ВУ - уніфікованого, СЕ — середньоєвропейського профілю, які належать до високого профілю. Відношення внутрішнього радіуса хвилі до товщини листа називають показником технологічності профілю. Листи ВО тривалий час застосовували для покрівель житлових та громадських будівель, а листи ВП — для покрівель стінових огороджень у промисловому будівництві.

О станнім

часом освоєно виробництво великорозмірних

хвилястих листів ВУ та ВС для всіх

галузей будівництва. Застосування

зазначених листів замість малорозмірних

знижує трудомісткість монтажу на 25 %,

витрати деревини на 20 % і азбестоцементу

на 7 %, а також зменшує схил покрівлі з

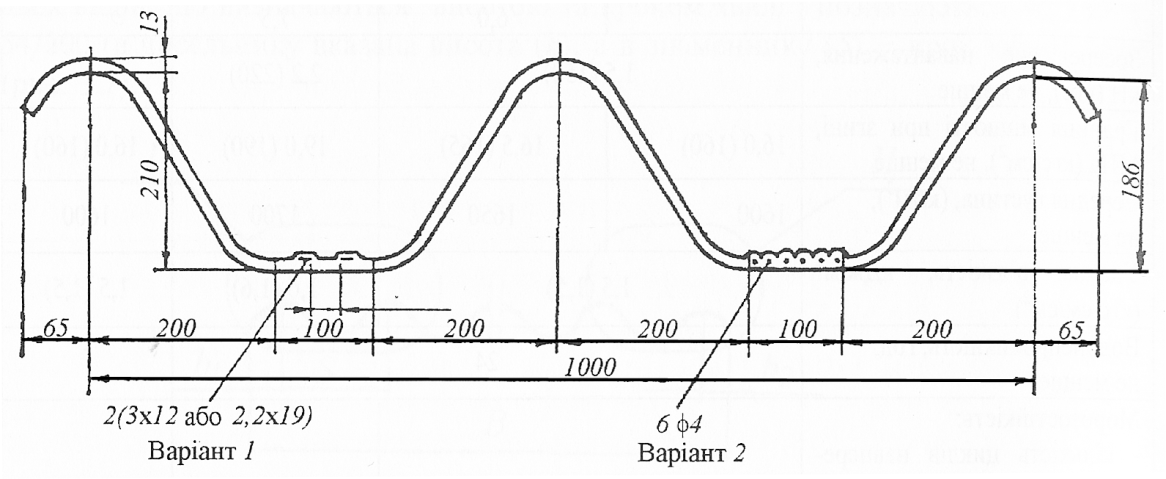

1:3 до 1:6. Розроблені нові типи великорозмірних

хвилястих листів для перекриття прогонів

до 9 м (лист «конструкція»). Ці листи

можуть армуватися сталевою арматурою

і призначені для покрівель промислових

та сільськогосподарських будівель і

споруд (рис. 5.).

станнім

часом освоєно виробництво великорозмірних

хвилястих листів ВУ та ВС для всіх

галузей будівництва. Застосування

зазначених листів замість малорозмірних

знижує трудомісткість монтажу на 25 %,

витрати деревини на 20 % і азбестоцементу

на 7 %, а також зменшує схил покрівлі з

1:3 до 1:6. Розроблені нові типи великорозмірних

хвилястих листів для перекриття прогонів

до 9 м (лист «конструкція»). Ці листи

можуть армуватися сталевою арматурою

і призначені для покрівель промислових

та сільськогосподарських будівель і

споруд (рис. 5.).

Рис. 5. Поперечний переріз азбестоцементного армованого настилу.

Азбестоцементі плоскі плити (ДСТУ Б В 2.7-52-96) призначені

для виготовлення і облицювання будівельних конструкцій. Випускають розмірами: довжина – 3600, 3000, 2500 мм; ширина – 1500, 1200 мм; товщина – 10, 8, 6 мм. Панелі (плити) азбестоцементні тришарові з обшивками із плоских азбестоцементних листів з утеплювачем із пінопласту (ГОСТ 24581). Застосовують для стін, покриттів і підвісних стель виробничих будівель, які експлуатуються в неагресивних і слабко агресивних середовищах. Довжина панелей досягає 6000 мм, ширина – до 1500, товщина змінюється від 60 до 200 мм. Екструзійні панелі застосовують для покриттів без горищ в промислових будинків під рулонну покрівлю. Панелі мають ширину 595 мм, довжину 3000 мм для покриттів, 3000 і 6000 мм для стін і перегородок, висоту – 120 мм для покриттів і стін, 60 та 80 мм для перегородок. До погонних азбестоцементних виробів відносять швелери, підвіконні плити, зливи.

Азбестоцементні труби – перспективний вид труб найширшого

призначення, що має ряд цінних властивостей. Вони не піддаються корозії, як метал, значно легше його і не схильні до обростання. Випускають безнапірні й напірні труби, що відрізняються товщиною і міцносними показниками. Безнапірні труби (діаметр 100 і 150 мм, довжина – 3...6…6 м) застосовують для ненапірних каналізацій, димарів, при прокладці кабелів, дренажних колекторів, нафто- і газопроводів. Напірні труби (діаметр 100…100 мм, довжина-1,5...6…6 м) використовують для водо- і газопостачання, вентиляції, колодязів і сміттєпроводів. Такі труби особливо ефективні для прокладки теплотрас.